La conception des moules est une étape cruciale de la fabrication. Elle permet de donner forme à des matériaux comme le plastique, le métal ou le verre en pièces précises utilisées dans des secteurs tels que l'automobile, le médical et les biens de consommation. Un moule bien conçu garantit des pièces de haute qualité¹ , réduit les déchets et accélère la production, tandis qu'un moule mal conçu peut engendrer des défauts, des retards et une augmentation des coûts.

La conception de moules consiste à créer des outils qui façonnent les matériaux en pièces précises, ce qui est essentiel pour des industries comme l'automobile et le médical, où la qualité et l'efficacité sont primordiales.

Comprendre les principes fondamentaux de la conception de moules est essentiel pour tirer pleinement parti de ses avantages dans vos projets. Explorez les sections suivantes pour découvrir les composants, les matériaux, les procédés et les défis liés à une conception de moules efficace.

La conception des moules est essentielle pour une production à grand volume.Vrai

La conception des moules permet une production efficace et constante de grandes quantités de pièces, ce qui la rend idéale pour les industries nécessitant une production de masse.

La conception de moules est uniquement utilisée dans l'industrie des plastiques.FAUX

Bien que courante dans le domaine des matières plastiques, la conception des moules est également cruciale pour les métaux, le verre et d'autres matériaux dans diverses industries.

- 1. Quels sont les composants clés d'un moule ?

- 2. Quels sont les matériaux couramment utilisés dans la conception des moules ?

- 3. Quel est le processus de conception des moules ?

- 4. Quels sont les défis courants liés à la conception des moules ?

- 5. Quelles sont les applications de la conception de moules ?

- 6. En quoi la conception des moules diffère-t-elle des autres procédés de fabrication ?

- 7. Conclusion

Quels sont les composants clés d'un moule ?

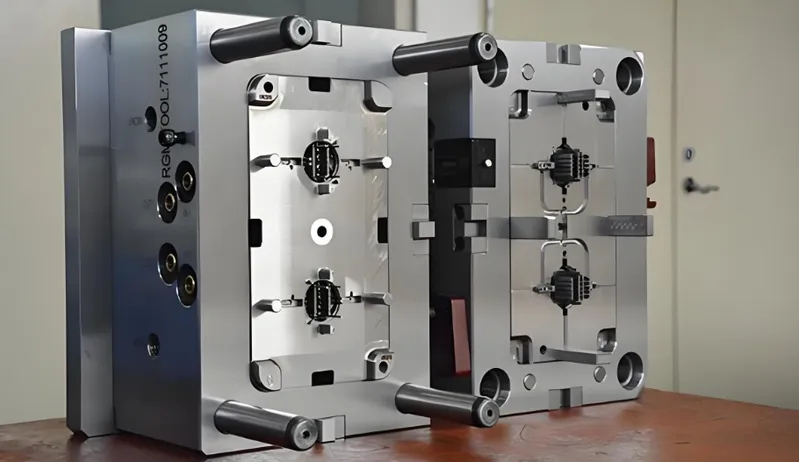

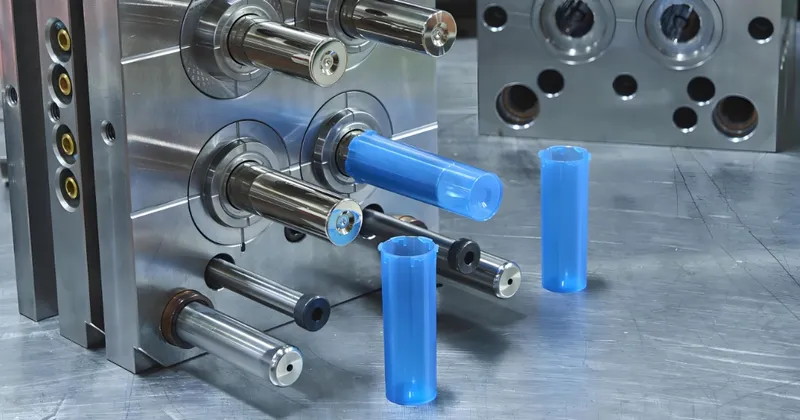

Les moules sont des outils complexes composés de plusieurs éléments essentiels qui fonctionnent ensemble pour façonner les matériaux avec précision et efficacité.

Les principaux composants du moule comprennent le noyau et la cavité 3 pour la mise en forme, les canaux de refroidissement 4 pour le contrôle de la température, le système d'éjection 5 pour l'extraction de la pièce et les canaux d'alimentation pour le flux de matière.

| Composant | Fonction | Remarques |

|---|---|---|

| Noyau et cavité | Façonnez les caractéristiques externes et internes | Doit être aligné avec précision |

| Canaux de refroidissement | Réguler la température pour un refroidissement uniforme | Essentiel pour le temps de cycle |

| Système d'éjection | Enlève la partie durcie sans l'endommager | Comprend des goupilles, éjection d'air |

| Portes et coureurs | Contrôler le flux de matière dans la cavité | Affecte la qualité des pièces |

Noyau et cavité

Le noyau et l'empreinte sont les éléments essentiels du moule, définissant la forme de la pièce finale. L'empreinte forme la surface extérieure, tandis que le noyau façonne l'intérieur. La précision de leur conception est cruciale pour la précision de la pièce.

Canaux de refroidissement

Les canaux de refroidissement assurent un refroidissement uniforme du moule, évitant ainsi les défauts tels que le gauchissement ou le retrait. Les conceptions avancées utilisent un refroidissement conforme pour une meilleure dissipation de la chaleur.

Système d'éjection

Le système d'éjection, souvent composé de broches ou de jets d'air, retire la pièce sans l'endommager. Un positionnement correct est essentiel pour éviter les marques ou les déformations.

Portes et coureurs

Les canaux d'alimentation et les points d'injection contrôlent le flux de matière dans le moule. Une conception inadéquate peut engendrer des défauts tels que des lignes de soudure ou des bulles d'air.

Les canaux de refroidissement sont optionnels dans la conception du moule.FAUX

Les canaux de refroidissement sont essentiels pour contrôler la température et garantir la qualité des pièces, notamment dans les productions à grand volume.

Le noyau et la cavité doivent être alignés avec précision pour obtenir des pièces précises.Vrai

Un mauvais alignement peut entraîner des défauts tels que des bavures ou un remplissage incomplet, compromettant ainsi la qualité des pièces.

Quels sont les matériaux couramment utilisés dans la conception des moules ?

Le choix du bon matériau pour un moule est crucial pour sa durabilité, sa rentabilité et ses performances, en fonction du volume de production et des exigences relatives aux pièces.

Les matériaux de moule courants 6 comprennent l'acier pour la durabilité, l'aluminium pour le prototypage économique et les polymères imprimés en 3D 7 pour les tests rapides.

| Matériel | Durabilité | Coût | Idéal pour |

|---|---|---|---|

| Acier | Haut | Haut | Production en grand volume |

| Aluminium | Moyen | Faible | Prototypage, production en petites séries |

| Cuivre-béryllium8 | Moyen | Haut | Refroidissement rapide, pièces complexes |

| Polymères imprimés en 3D | Faible | Faible | Prototypage rapide, tests |

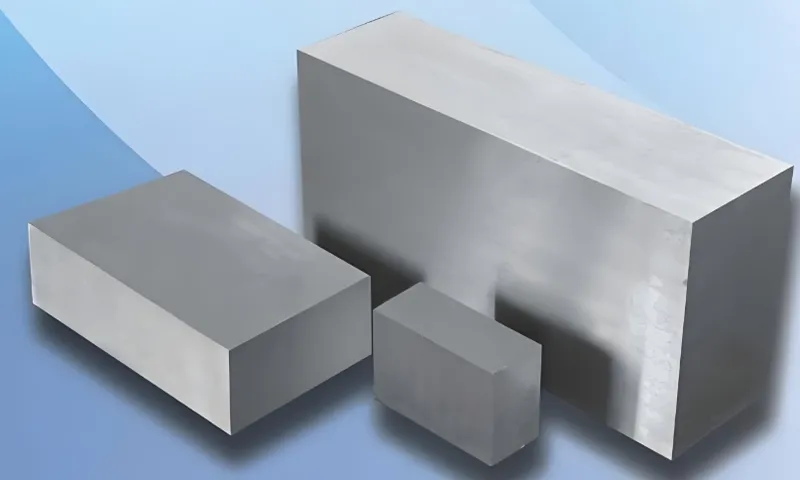

Acier

L'acier est le matériau de prédilection pour la production en grande série en raison de sa durabilité et de sa capacité à résister à des températures et des pressions élevées. Cependant, il est coûteux et sa conductivité thermique est faible.

Aluminium

L'aluminium est économique et offre une meilleure conductivité thermique, ce qui le rend idéal pour le prototypage ou la production en petite série où la rapidité et le coût sont prioritaires.

Cuivre-béryllium

Le cuivre au béryllium est utilisé pour les moules exigeant une excellente conductivité thermique, notamment ceux présentant des besoins complexes en matière de refroidissement. Il est plus cher, mais permet de réduire les temps de cycle.

Polymères imprimés en 3D

Les moules imprimés en 3D, souvent fabriqués à partir de photopolymères, sont parfaits pour le prototypage rapide. Ils sont moins durables, mais permettent des itérations de conception rapides.

L'acier est le seul matériau utilisé pour les moules dans la production en grande série.FAUX

Bien que l'acier soit courant, d'autres matériaux comme le cuivre au béryllium sont également utilisés pour des applications spécifiques à grand volume nécessitant un refroidissement rapide.

Les moules imprimés en 3D conviennent à une production à long terme.FAUX

Les moules imprimés en 3D sont les plus adaptés au prototypage en raison de leur moindre durabilité comparée aux moules métalliques.

Quel est le processus de conception des moules ?

Le processus de conception de moule 9 est une approche systématique qui garantit que le moule répond aux exigences de la pièce tout en optimisant le coût, la qualité et l'efficacité de la production.

Le processus de conception du moule implique l'analyse de la pièce, la sélection des matériaux 10 , la conception de l'agencement du moule, la simulation des performances et le test de la conception.

Analyser la partie

Commencez par évaluer la taille, la forme, les tolérances et le matériau de la pièce. Identifiez les problèmes potentiels tels que les parois fines ou les contre-dépouilles qui pourraient compliquer le moulage.

Choisir le matériau du moule

Choisissez le matériau approprié en fonction du volume de production, de la complexité des pièces et du budget. L'acier est idéal pour les grandes séries, tandis que l'aluminium ou les polymères imprimés en 3D conviennent au prototypage.

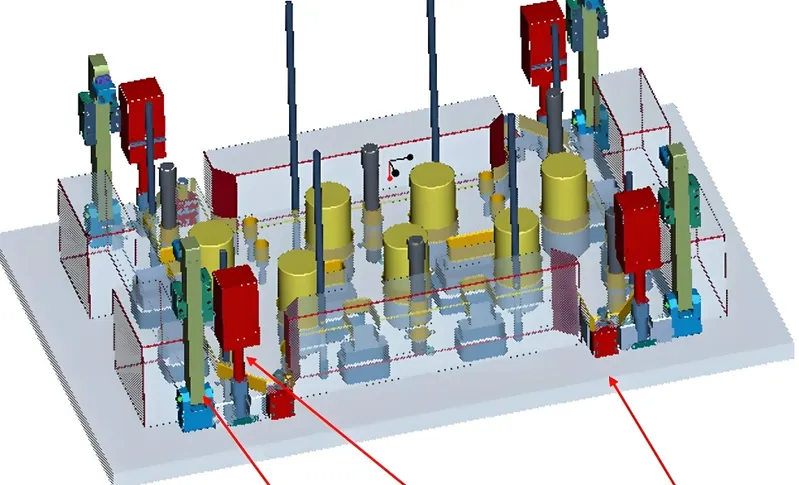

Concevoir le schéma du moule

Déterminez le nombre de cavités (simple ou multiple), l'emplacement de la grille et des canaux d'alimentation, ainsi que la conception du système de refroidissement. Utilisez un logiciel de simulation pour optimiser l'agencement.

Simuler et tester

Utilisez les outils de simulation 11 pour prévoir l'écoulement du matériau, le refroidissement et les problèmes d'éjection. Prototypez le moule (par exemple, à l'aide de l'impression 3D) pour valider la conception avant la production en série.

La simulation est une étape facultative dans la conception des moules.FAUX

La simulation est essentielle pour identifier les problèmes potentiels tels qu'un mauvais écoulement des matériaux ou un refroidissement inégal avant la fabrication du moule.

Les moules multicavités sont toujours meilleurs que les moules à une seule cavité.FAUX

Les moules multicavités augmentent la vitesse de production, mais sont plus complexes et plus coûteux, ce qui les rend inadaptés aux petites séries.

Quels sont les défis courants liés à la conception des moules ?

La conception des moules n'est pas sans difficultés, et les aborder dès le début peut permettre de gagner du temps et de réduire les coûts à long terme.

Les défis courants liés à la conception des moules comprennent la gestion thermique, les problèmes de flux de matériaux et l'équilibre entre le coût et la qualité.

Gestion thermique

Un refroidissement inégal peut engendrer des défauts tels que des déformations ou des retassures. La conception de canaux de refroidissement efficaces, notamment pour les pièces complexes, est donc essentielle.

Flux de matières

Une conception inadéquate du point d'injection et du canal d'alimentation peut entraîner un remplissage incomplet, des bulles d'air ou des lignes de soudure. Les outils de simulation permettent de prévoir et de résoudre ces problèmes.

Rapport coût/qualité

Les moules de haute qualité, notamment ceux en acier, représentent un investissement initial important. Il est donc essentiel de trouver un juste équilibre entre ce coût et les impératifs de durabilité et de qualité des pièces.

La gestion thermique n'est un problème que dans le moulage plastique.FAUX

La gestion thermique est également cruciale dans le moulage des métaux et du verre, car un refroidissement inégal peut entraîner des défauts dans n'importe quel matériau.

Les outils de simulation peuvent éliminer complètement les difficultés liées à la conception des moules.FAUX

Bien que la simulation permette d'identifier les problèmes, des facteurs du monde réel comme les variations de matériaux ou les réglages des machines peuvent toujours causer des problèmes.

Quelles sont les applications de la conception de moules ?

La conception des moules est essentielle à de nombreux secteurs industriels, permettant la production à grande échelle de pièces précises et de haute qualité.

La conception de moules est utilisée dans les industries automobile, aérospatiale, médicale et des biens de consommation pour la production de pièces telles que des tableaux de bord, des pales de turbines, des seringues et des emballages.

Automobile

Les moules servent à fabriquer des garnitures intérieures, des panneaux extérieurs et des composants de moteur qui nécessitent durabilité et précision.

Aérospatial

Les pièces légères et de haute précision, comme les pales de turbine, sont produites à l'aide de moules conçus pour des géométries complexes et des tolérances serrées.

Médical

Les dispositifs stériles de haute précision, tels que les seringues et les implants, dépendent de moules pour garantir une qualité et une sécurité constantes.

Biens de consommation

Les moules sont essentiels pour la production en série d'articles tels que les emballages, les boîtiers électroniques et les jouets, avec une qualité constante.

La conception des moules n'est pertinente que pour les grands fabricants.FAUX

Les petites entreprises et les start-ups utilisent également la conception de moules, notamment grâce à des options économiques comme les moules imprimés en 3D pour le prototypage.

La conception des moules est cruciale pour garantir la constance des pièces en production de masse.Vrai

Des moules bien conçus produisent des pièces identiques avec un minimum de variations, ce qui est essentiel pour des secteurs comme l'automobile et le médical.

En quoi la conception des moules diffère-t-elle des autres procédés de fabrication ?

La conception de moules se distingue des autres méthodes de fabrication comme l'impression 3D ou l'usinage CNC, chacune présentant ses propres avantages et limitations.

La conception des moules permet une production en grande série avec une qualité constante, tandis que l'impression 3D est meilleure pour le prototypage et l'usinage CNC offre la précision nécessaire pour les petites séries.

| Processus | Idéal pour | Avantages | Inconvénients |

|---|---|---|---|

| Conception de moules | Production en grand volume | Qualité constante, cycles rapides | Coût initial élevé |

| Impression 3D | Prototypage, géométries complexes | Faible coût pour les petites séries | Plus lent pour les grands volumes |

| Usinage CNC | Pièces de précision, petites séries | Haute précision, aucun moule nécessaire | Lent pour la production de masse |

Conception de moules

Idéale pour la production de masse, la conception du moule garantit une qualité de pièce constante et des temps de cycle rapides, mais nécessite un investissement initial important.

Impression 3D

Idéale pour le prototypage rapide et les géométries complexes, l'impression 3D est rentable pour les petites séries mais ne convient pas à la production en grande série.

Usinage CNC

L'usinage CNC offre une haute précision pour les petites séries sans avoir besoin de moule, mais il est plus lent et plus coûteux par pièce pour les grandes quantités.

La conception des moules est toujours plus coûteuse que les autres procédés de fabrication.FAUX

Bien que les moules aient un coût initial élevé, ils deviennent rentables pour les grandes séries de production grâce à des coûts unitaires plus faibles.

L'impression 3D peut totalement remplacer la conception de moules dans la fabrication.FAUX

L'impression 3D est excellente pour le prototypage, mais elle manque de la rapidité et de la durabilité nécessaires à la production en grande série.

Conclusion

La conception des moules est une pierre angulaire de la fabrication moderne, permettant la production efficace de pièces de haute qualité dans tous les secteurs. En comprenant les composants clés, les matériaux, les procédés et les défis, vous pouvez prendre des décisions éclairées qui optimisent le coût, la qualité et l'efficacité de la production. Que vous conceviez pour l'automobile, le médical ou les biens de consommation, une conception de moules efficace est essentielle à la réussite.

-

Découvrez comment des pièces de haute qualité peuvent améliorer les résultats de fabrication et réduire les coûts, contribuant ainsi à la réussite de vos projets. ↩

-

Comprendre les meilleures pratiques en matière de conception de moules peut améliorer considérablement l'efficacité de la production et la qualité des produits. Cliquez sur ce lien pour en savoir plus. ↩

-

La compréhension du noyau et de la cavité est essentielle pour obtenir une conception précise du moule, ce qui a un impact direct sur la qualité des pièces. ↩

-

L'étude des canaux de refroidissement peut révéler des techniques permettant d'améliorer l'efficacité des moules et de prévenir les défauts lors de la production. ↩

-

Se renseigner sur les systèmes d'éjection peut vous aider à optimiser les processus d'enlèvement de pièces, garantissant ainsi la qualité et l'efficacité de la fabrication. ↩

-

Explorez ce lien pour comprendre les différents matériaux de moulage et leurs applications spécifiques, afin de faire un choix éclairé pour votre projet. ↩

-

Découvrez les utilisations innovantes des polymères imprimés en 3D dans la fabrication de moules, qui peuvent améliorer votre processus de prototypage et accélérer la production. ↩

-

Découvrez les avantages uniques du cuivre-béryllium dans la fabrication de moules, notamment pour les pièces complexes nécessitant un refroidissement rapide. ↩

-

Comprendre le processus de conception des moules est essentiel pour optimiser l'efficacité de la production et garantir la qualité de la fabrication. Consultez cette ressource pour approfondir vos connaissances. ↩

-

Le choix des matériaux est essentiel à la réussite de la conception des moules. Cette ressource vous guidera tout au long du processus de sélection pour des résultats optimaux. ↩

-

Les outils de simulation sont indispensables pour anticiper les problèmes de conception des moules. Découvrez les meilleurs outils pour optimiser votre processus de conception. ↩