Le moulage par injection plastique est une technique essentielle de la fabrication moderne, permettant la production de pièces plastiques complexes avec une grande précision et une efficacité optimale. Au cœur de ce procédé se trouve la presse à injecter, dont la capacité détermine la taille, la complexité et le volume des pièces pouvant être produites. Comprendre la capacité de ces machines est crucial pour les fabricants afin de choisir l'équipement adapté à leurs besoins. Cet article explore en détail la notion de capacité des presses à injecter , en présentant leurs définitions, classifications, applications et caractéristiques techniques. Que vous soyez un professionnel chevronné ou un novice dans le domaine, ce guide complet vous apportera les connaissances nécessaires pour prendre des décisions éclairées concernant la technologie du moulage par injection.

Les machines de moulage par injection varient considérablement en capacité, généralement mesurée par la force de serrage 2 (de 10 à 2 200 tonnes) et la taille de l'injection 3 (de quelques grammes à plus de 10 800 grammes), déterminant la taille et le volume des pièces qu'elles peuvent produire.

Comprendre la capacité des machines est essentiel pour optimiser la production et garantir la qualité des pièces. Approfondissez le sujet pour découvrir comment les différents types de machines et les matériaux influencent leur capacité et leurs applications.

Le moulage par injection est le procédé le plus rentable pour la production en grande série de pièces en plastique.Vrai

Grâce à son haut niveau d'automatisation et à sa capacité à produire rapidement des pièces complexes, le moulage par injection réduit considérablement les coûts par pièce dans les grandes séries de production.

Tous les matériaux plastiques peuvent être transformés à l'aide de n'importe quelle machine de moulage par injection.FAUX

Différents matériaux ont des exigences de traitement spécifiques, telles que la température et la pression, qui peuvent nécessiter des machines ou des configurations spécialisées.

- 1. Quelle est la capacité d'une machine de moulage par injection plastique ?

- 2. Quelles sont les applications typiques des machines de moulage par injection ?

- 3. Quels sont les avantages et les inconvénients du moulage par injection par rapport aux autres procédés ?

- 4. Quel est le flux de travail complet du processus de moulage par injection ?

- 5. Comment les différents matériaux affectent-ils la capacité des machines ?

- 6. Quelles sont les principales considérations de conception pour le moulage par injection ?

- 7. Comment déterminer si le moulage par injection est le procédé approprié ?

- 8. Quelles sont les technologies connexes dans le moulage par injection ?

- 9. Conclusion

Quelle est la capacité d'une machine de moulage par injection plastique ?

La capacité d'une machine de moulage par injection plastique est principalement définie par deux paramètres clés : la force de serrage et la taille de l'injection.

-

Force de serrage 4 : Il s’agit de la force appliquée par la machine pour maintenir le moule fermé pendant le processus d’injection. Mesurée en tonnes, elle détermine la taille maximale du moule utilisable. Une force de serrage plus élevée permet l’utilisation de moules plus grands et, par conséquent, de pièces plus grandes.

-

Volume d'injection : également appelé capacité d'injection le poids de la pièce produite.

Ces deux facteurs déterminent conjointement la capacité de la machine à produire des pièces de tailles et de complexités variées. Par exemple, une machine d'une force de fermeture de 100 tonnes et d'une capacité d'injection de 283 grammes (10 onces) peut convenir aux pièces de petite et moyenne taille, tandis qu'une machine de 500 tonnes et 1,4 litre (50 onces) peut traiter des composants plus volumineux.

Classification des machines de moulage par injection

Les machines de moulage par injection peuvent être classées en fonction de leur capacité et de leur système d'entraînement.

-

Par capacité:

-

Petites machines : Elles possèdent généralement une force de serrage allant jusqu'à 100 tonnes et sont utilisées pour la production de petites pièces telles que des bouchons, des fermetures et des dispositifs médicaux.

-

Machines moyennes : Leur capacité varie de 100 à 500 tonnes et elles conviennent aux pièces de taille moyenne telles que les composants automobiles et les biens de consommation.

-

Machines de grande taille : Elles possèdent une force de serrage supérieure à 500 tonnes et sont utilisées pour les pièces de grande taille telles que les boîtiers d'appareils électroménagers et les composants industriels.

-

-

Par système d'entraînement:

-

Machines hydrauliques 6 : Elles utilisent des pompes hydrauliques pour générer la force de serrage et la pression d’injection. Robustes et adaptées aux applications à forte contrainte, elles peuvent toutefois être énergivores.

-

Machines électriques 7 : Elles utilisent des moteurs électriques pour tous les mouvements, offrant une précision accrue, une meilleure efficacité énergétique et des temps de cycle plus courts. Elles sont idéales pour les environnements de salles blanches et le moulage de précision.

-

Machines hybrides : Elles combinent systèmes hydrauliques et électriques pour un équilibre optimal entre performance et efficacité énergétique, offrant une grande polyvalence pour diverses applications.

La compréhension de ces classifications aide les fabricants à sélectionner la machine appropriée à leurs besoins de production spécifiques.

Les machines hydrauliques sont plus économes en énergie que les machines électriques.FAUX

Les machines électriques sont généralement plus économes en énergie grâce à leur contrôle précis et à leur consommation d'énergie réduite pendant les périodes d'inactivité.

La capacité de la machine influe directement sur la taille et la complexité des pièces pouvant être produites.Vrai

Une force de serrage et une taille d'injection plus importantes permettent la production de pièces plus grandes et plus complexes.

Quelles sont les applications typiques des machines de moulage par injection ?

Le moulage par injection est utilisé dans un large éventail d'industries, chacune ayant des exigences spécifiques en matière de capacité des machines.

Le moulage par injection est utilisé dans les secteurs de l'automobile, de l'emballage, des biens de consommation et du médical, la capacité des machines étant adaptée à la taille des pièces, à leur complexité et au volume de production.

| Industrie | Capacité typique de la machine | Notes |

|---|---|---|

| Automobile | Moyen à grand (100 à 2 200 tonnes) | Pour des pièces comme les tableaux de bord et les pare-chocs |

| Conditionnement | Petite à moyenne (10 à 500 tonnes) | Production à grande vitesse de bouchons et de contenants |

| Biens de consommation | De petite à grande taille (10 à 1 000 tonnes) | Varie selon la taille et le volume de la pièce |

| Dispositifs médicaux | Petite à moyenne (10 à 100 tonnes) | La précision et la propreté sont essentielles |

Industrie automobile

Elle produit des pièces telles que des tableaux de bord, des pare-chocs et des composants intérieurs, nécessitant souvent des machines de taille moyenne à grande avec une force de serrage élevée pour accueillir des moules de grande taille et garantir la solidité des pièces.

Industrie de l'emballage

Fabrique des articles tels que des bouchons, des contenants et des systèmes de fermeture. L'entreprise utilise généralement des machines de petite à moyenne taille, privilégiant la production à grande vitesse et la précision.

Biens de consommation

Cela inclut des produits comme des jouets, des articles ménagers et des boîtiers électroniques. La capacité de la machine varie en fonction de la taille des pièces et du volume de production.

Dispositifs médicaux

Ce procédé exige des machines capables de produire des pièces petites et précises avec des tolérances serrées, souvent en salle blanche. Les machines électriques sont privilégiées pour leur précision et leur propreté.

Par exemple, une entreprise produisant des tableaux de bord automobiles pourrait utiliser une machine de 500 tonnes avec une grande capacité d'injection, tandis qu'un fabricant de dispositifs médicaux pourrait opter pour une machine électrique de 50 tonnes pour les composants de seringues.

Le moulage par injection ne convient qu'à la production en grande série.FAUX

Idéal pour les grandes séries, le moulage par injection peut également être utilisé pour les productions de moyennes séries, notamment avec des matériaux de moule économiques comme l'aluminium.

La capacité de la machine est le seul facteur déterminant l'efficacité de la production.FAUX

D'autres facteurs comme le temps de cycle, le choix des matériaux et la conception du moule ont également un impact significatif sur l'efficacité.

Quels sont les avantages et les inconvénients du moulage par injection par rapport aux autres procédés ?

Le moulage par injection offre plusieurs avantages par rapport à d'autres procédés de fabrication, mais il présente également des limites.

Le moulage par injection excelle dans la production en grande série de pièces complexes, mais il engendre des coûts initiaux élevés et des délais de livraison plus longs que des procédés comme l'impression 3D ou l'usinage CNC.

Avantages

-

Production en grande série 8 : Idéal pour la production de masse, permettant de produire efficacement des milliers, voire des millions de pièces.

-

Géométries complexes : Capacité à créer des pièces aux designs complexes et aux tolérances serrées.

-

Polyvalence des matériaux 9 : Peut traiter une large gamme de thermoplastiques et certains thermodurcissables.

- Automatisation : Un processus hautement automatisé réduit les coûts de main-d'œuvre et accroît la cohérence.

Cons

-

Coûts initiaux élevés 10 : La conception et la fabrication du moule peuvent être coûteuses, ce qui le rend moins adapté à la production en faible volume.

-

Délai de production : Le développement et les essais des moules peuvent prendre un temps considérable avant le début de la production.

-

Limitations liées aux matériaux : Tous les matériaux ne conviennent pas, et certains nécessitent des machines spécialisées.

-

Défauts : Risque de défauts tels que déformation, retassures et bavures si les paramètres ne sont pas optimisés.

Comparé à l'impression 3D ou à l'usinage CNC, le moulage par injection est plus rentable pour la production à grande échelle, mais moins flexible pour le prototypage ou les petites séries.

Le moulage par injection permet de produire des pièces avec des tolérances plus serrées que l'impression 3D.Vrai

Le moulage par injection permet d'atteindre des tolérances de l'ordre du millième de pouce, supérieures à la plupart des méthodes d'impression 3D.

Le moulage par injection est toujours le meilleur choix pour la production de pièces en plastique.FAUX

Pour les pièces produites en faible volume ou hautement personnalisées, des méthodes comme l'usinage CNC ou l'impression 3D peuvent être plus appropriées.

Quel est le flux de travail complet du processus de moulage par injection ?

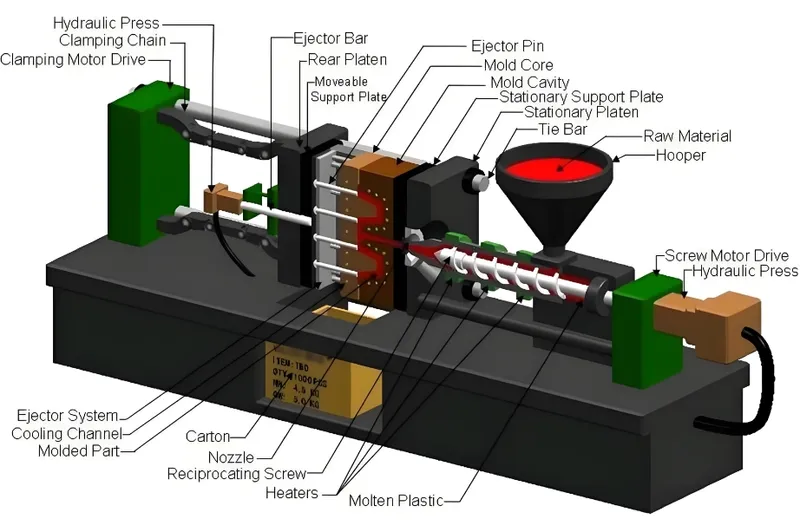

Le processus de moulage par injection comprend plusieurs étapes clés, chacune nécessitant un contrôle précis.

Le procédé de moulage par injection comprend le serrage, l'injection, le refroidissement et l'éjection, chaque étape étant essentielle pour garantir la qualité des pièces.

Serrage

Le moule est fermé et serré avec une force suffisante pour résister à la pression d'injection, l'empêchant ainsi de s'ouvrir pendant le processus.

Injection

Les granulés de plastique sont fondus puis injectés sous haute pression dans la cavité du moule. Les paramètres clés sont la vitesse d'injection, la pression et la température.

Refroidissement

Le plastique refroidit et se solidifie à l'intérieur du moule, le temps de refroidissement dépendant du matériau, de l'épaisseur de la pièce et de la conception du moule.

Éjection

Le moule s'ouvre et la pièce solidifiée est éjectée à l'aide de broches, ce qui nécessite une solidification complète pour éviter toute déformation.

Un contrôle précis à chaque étape garantit la qualité – par exemple, une force de serrage insuffisante peut provoquer des bavures, tandis qu'un refroidissement inadéquat peut entraîner des déformations.

Le temps de refroidissement est la partie la plus longue du cycle de moulage par injection.Vrai

Le refroidissement représente généralement la majeure partie du temps de cycle, surtout pour les pièces plus épaisses.

Toutes les machines de moulage par injection ont le même temps de cycle.FAUX

Le temps de cycle varie en fonction de la taille de la machine, de la complexité de la pièce et du matériau utilisé.

Comment les différents matériaux affectent-ils la capacité des machines ?

Le choix des matériaux a un impact significatif sur le processus de moulage par injection et les exigences en matière de capacité de la machine.

Des matériaux comme le polypropylène (PP), le polyéthylène (PE), le polystyrène (PS) et l'ABS sont couramment utilisés, chacun ayant des besoins de traitement uniques qui influencent le choix de la machine.

| Type de matériau | Température de fusion | Notes |

|---|---|---|

| Polypropylène (PP) | ~160-170°C | Faible densité, résistant aux produits chimiques |

| Polyéthylène (PE) | ~120-130°C | Polyvalent, utilisé pour l'emballage |

| Polystyrène (PS) | ~240°C | Rigide, utilisé pour les articles jetables |

| ABS | ~220°C | Robuste et résistant aux chocs |

Impact matériel

- Température de fusion : Les matériaux à point de fusion élevé comme le polycarbonate (~260°C) nécessitent des machines dotées de capacités de chauffage améliorées.

-

Viscosité : Les matériaux à haute viscosité comme le PVC nécessitent une pression d'injection plus élevée, ce qui influe sur le choix du système d'entraînement.

-

Retrait : Les matériaux se rétractent de manière variable lors du refroidissement, ce qui a une incidence sur les dimensions des pièces et la conception du moule.

Par exemple, l'ABS peut nécessiter une capacité modérée, tandis que le PVC requiert une capacité de pression plus élevée.

Tous les thermoplastiques peuvent être transformés en utilisant les mêmes réglages de machine.FAUX

Chaque matériau requiert des paramètres spécifiques tels que la température et la pression.

La densité du matériau influe sur le calcul de la taille des billes.Vrai

La taille de la dose injectée est calculée en fonction du volume et de la densité afin de garantir l'injection de la quantité correcte.

Quelles sont les principales considérations de conception pour le moulage par injection ?

La conception de pièces pour le moulage par injection nécessite des directives spécifiques afin de garantir la fabricabilité et la qualité.

Les principaux éléments à prendre en compte sont l'épaisseur uniforme des parois, les angles de dépouille, l'évitement des contre-dépouilles et le positionnement correct de la porte d'entrée afin de prévenir les défauts.

Liste de contrôle de conception

-

Épaisseur de paroi uniforme : Maintenir une épaisseur de 1 à 3 mm pour éviter les déformations et les retassures.

-

Angles de dépouille : Prévoir des angles de 1 à 2 degrés pour faciliter l'éjection.

-

Évitez les contre-dépouilles : concevez sans contre-dépouilles ou utilisez des éléments de moule comme des glissières.

-

Conception à nervures : Utiliser des nervures pour plus de solidité sans augmenter l'épaisseur.

-

Emplacement du point d'injection : Optimisez l'emplacement du point d'injection pour un remplissage uniforme et des lignes de soudure minimales.

-

Sélection des matériaux : Choisir le matériau adapté à la fonction de la pièce et aux capacités de la machine.

Ces directives permettent de minimiser les défauts et d'améliorer l'efficacité de la production.

Une épaisseur de paroi uniforme est essentielle pour prévenir les défauts.Vrai

Une épaisseur irrégulière peut entraîner un refroidissement inégal et des défauts.

Les angles de dépouille sont inutiles en moulage par injection.FAUX

Les angles de dépouille sont essentiels pour faciliter l'éjection des pièces.

Comment déterminer si le moulage par injection est le procédé approprié ?

Tenez compte des critères suivants pour déterminer si le moulage par injection répond à vos besoins :

Le moulage par injection est idéal pour les pièces complexes produites en grande série, mais peut ne pas convenir aux besoins de production en petite série ou de prototypage.

Prise de décision en matière de sélection des processus

-

Volume de production : Les volumes élevés (de milliers à millions) privilégient le moulage par injection.

-

Complexité des pièces : Les géométries complexes avec des tolérances serrées sont parfaitement adaptées.

-

Exigences relatives aux matériaux : S'assurer que le matériau est compatible (thermoplastiques ou thermodurcissables).

-

Investissement initial : Évaluer la faisabilité financière des coûts de moulage.

-

Délai de livraison : Tenir compte du temps de développement du moule.

Par exemple, la production de 100 000 boîtiers électroniques bénéficie de l'efficacité du moulage par injection.

Le moulage par injection convient au prototypage.FAUX

Le coût élevé des moules rend cette méthode moins économique pour le prototypage que l'impression 3D.

Le moulage par injection peut traiter aussi bien les thermoplastiques que les thermodurcissables.Vrai

Des machines spécialisées peuvent traiter les thermodurcissables, bien que les thermoplastiques soient plus courants.

Le moulage par injection s'intègre à un écosystème de fabrication plus vaste.

Les technologies connexes comprennent la production de résine plastique, la conception de moules, l'assemblage, la finition et le contrôle de la qualité.

Processus en amont

-

Production de résine plastique : Création de granulés bruts à partir de produits pétrochimiques ou de sources biosourcées.

-

Conception et fabrication de moules : Fabrication de moules de précision par CNC, EDM ou fabrication additive.

Procédés en aval

-

Assemblage : Combinaison de pièces moulées avec d'autres composants.

-

Finition : Peinture, placage ou texturation à des fins esthétiques ou fonctionnelles.

-

Contrôle qualité : Inspection des pièces pour détecter les défauts et vérifier leur conformité aux spécifications.

Cette vision globale optimise la chaîne de production.

Conclusion

La capacité d'une presse à injecter, définie par la force de fermeture et le volume d'injection, est essentielle à son adéquation aux différentes applications. Des petites pièces médicales aux grands composants automobiles, une capacité adaptée garantit une production efficace et de haute qualité. En comprenant les classifications, les applications et les détails techniques, les fabricants peuvent aligner leur équipement sur leurs objectifs de production. Ce guide offre des informations précieuses pour maîtriser la technologie du moulage par injection, que ce soit pour la conception de produits ou l'optimisation des opérations.

Tableau 1 : Comparaison des types de machines de moulage par injection

| Type de machine | Plage de force de serrage | efficacité énergétique | Précision | Applications typiques |

|---|---|---|---|---|

| Hydraulique | 10 à 2 200 tonnes | Modéré | Bien | Automobile, Industrie |

| Électrique | 10 à 500 tonnes | Haut | Excellent | Médical, Électronique |

| Hybride | 10 à 1 000 tonnes | Haut | Très bien | Biens de consommation, emballage |

-

Comprendre la capacité des presses à injecter est essentiel pour optimiser la production et garantir la qualité. Consultez ce lien pour obtenir des informations détaillées. ↩

-

La force de serrage est cruciale en moulage par injection. Découvrez son impact sur la qualité et l'efficacité de la production grâce à cette ressource. ↩

-

La taille de l'injection influe directement sur le volume et la qualité des pièces produites. Découvrez son importance dans les procédés de moulage par injection. ↩

-

La compréhension de la force de serrage est cruciale pour optimiser la conception du moule et garantir la qualité des processus de moulage par injection. ↩

-

Se renseigner sur la capacité d'injection peut vous aider à choisir la machine la mieux adaptée à vos besoins de fabrication. ↩

-

Découvrez les avantages des machines hydrauliques en moulage par injection, qui peuvent vous aider à prendre des décisions éclairées pour vos besoins de production. ↩

-

Découvrez comment les machines électriques améliorent l'efficacité et la précision des processus de moulage, éléments essentiels de la fabrication moderne. ↩

-

Explorez ce lien pour comprendre comment la production à grand volume peut améliorer l'efficacité et réduire les coûts de fabrication. ↩

-

Découvrez comment la polyvalence des matériaux dans le moulage par injection peut mener à des conceptions et applications de produits innovantes. ↩

-

Découvrez les implications des coûts initiaux élevés dans le moulage par injection et comment ils affectent les décisions de production. ↩