Le moulage par injection plastique est une pierre angulaire de la fabrication moderne, permettant la production de pièces en plastique complexes avec une haute précision et une efficacité. Au cœur de ce processus se trouve la machine à moulage par injection, dont la capacité détermine la taille, la complexité et le volume de pièces qui peuvent être produites. Comprendre la capacité de ces machines est crucial pour les fabricants de sélectionner le bon équipement pour leurs besoins. Dans cet article, nous nous plongeons dans les subtilités de la capacité de la machine à moulage par injection 1 , explorant ses définitions, classifications, applications et détails techniques. Que vous soyez un professionnel chevronné ou nouveau sur le terrain, ce guide complet vous donnera les connaissances nécessaires pour prendre des décisions éclairées sur la technologie de moulage par injection.

Les machines de moulage par injection varient considérablement en capacité, généralement mesurées par la force de serrage 2 (10 à 2 200 tonnes) et la taille du tir 3 (quelques grammes à plus de 10 800 grammes), déterminant la taille et le volume des pièces qu'ils peuvent produire.

Comprendre la capacité de la machine est essentiel pour optimiser la production et assurer la qualité des pièces. Approfondir pour explorer comment différents types de machines et matériaux influencent la capacité et les applications.

Le moulage par injection est le processus le plus rentable pour la production de pièces en plastique à haut volume.Vrai

En raison de sa grande automatisation et de sa capacité à produire rapidement des pièces complexes, le moulage par injection réduit considérablement les coûts par partie dans les grandes séries de production.

Tous les matériaux plastiques peuvent être traités à l'aide de n'importe quelle machine de moulage par injection.FAUX

Différents matériaux ont des exigences de traitement spécifiques, telles que la température et la pression, qui peuvent nécessiter des machines ou des configurations spécialisées.

- 1. Quelle est la capacité d'une machine à moulage par injection en plastique?

- 2. Quelles sont les applications typiques des machines de moulage par injection?

- 3. Quels sont les avantages et les inconvénients du moulage par injection par rapport aux autres processus?

- 4. Quel est le flux de travail complet du processus de moulage par injection?

- 5. Comment les différents matériaux affectent-ils la capacité de la machine?

- 6. Quelles sont les principales considérations de conception pour le moulage par injection?

- 7. Comment décider si le moulage par injection est le bon processus?

- 8. Quelles sont les technologies connexes dans le moulage par injection?

- 9. Conclusion

Quelle est la capacité d'une machine à moulage par injection en plastique?

La capacité d'une machine à moulage par injection en plastique est principalement définie par deux paramètres clés: la force de serrage et la taille du tir.

-

Force de serrage 4 : Il s'agit de la force appliquée par la machine pour garder le moule fermé pendant le processus d'injection. Mesuré en tonnes, il détermine la taille maximale du moule qui peut être utilisée. Une force de serrage plus élevée permet des moules plus gros et, par conséquent, des pièces plus grandes.

-

Taille du tir : Également connu sous le nom de capacité d'injection 5 , il s'agit de la quantité maximale de plastique qui peut être injectée dans le moule en un seul cycle. Généralement mesuré en onces ou en centimètres cubes (bien que parfois en grammes), il influence le volume et le poids de la partie qui peut être produite.

Ces deux facteurs définissent ensemble la capacité de la machine à produire des parties de tailles et de complexités variables. Par exemple, une machine avec une force de serrage de 100 tonnes et une taille de tir de 10 onces pourraient convenir à des pièces de petite à moyenne, tandis qu'une machine avec 500 tonnes et 50 onces pourrait gérer des composants plus grands.

Classification des machines de moulage par injection

Les machines de moulage par injection peuvent être classées en fonction de leur système de capacité et de conduite.

-

Par qualité:

-

Petites machines : ont généralement une force de serrage allant jusqu'à 100 tonnes et sont utilisées pour produire de petites pièces comme des capuchons, des fermetures et des dispositifs médicaux.

-

Machines moyennes : varient de 100 à 500 tonnes et conviennent aux pièces de taille moyenne telles que les composants automobiles et les biens de consommation.

-

Grands machines : ont une force de serrage supérieure à 500 tonnes et sont utilisées pour les grandes pièces comme les boîtiers d'appareils et les composants industriels.

-

-

Par système d'entraînement:

-

Machines hydrauliques 6 : Utilisez des pompes hydrauliques pour générer une force de serrage et une pression d'injection. Ils sont robustes et adaptés aux applications de haute force mais peuvent être à forte intensité d'énergie.

-

Machines électriques 7 : Utilisez des moteurs électriques pour tous les mouvements, en offrant une précision, une efficacité énergétique plus élevée et des temps de cycle plus rapides. Ils sont idéaux pour les environnements de salle propre et le moulage de précision.

-

Machines hybrides : combinez des systèmes hydrauliques et électriques pour équilibrer les performances et l'efficacité énergétique, en fournissant une polyvalence pour diverses applications.

Comprendre ces classifications aide les fabricants à sélectionner la machine appropriée pour leurs besoins de production spécifiques.

Les machines hydrauliques sont plus économes en énergie que les machines électriques.FAUX

Les machines électriques sont généralement plus économes en énergie en raison de leur contrôle précis et de leur consommation d'énergie réduite pendant les temps d'inactivité.

La capacité de la machine affecte directement la taille et la complexité des pièces qui peuvent être produites.Vrai

Une force de serrage plus grande et une taille de tir permettent la production de pièces plus grandes et plus complexes.

Quelles sont les applications typiques des machines de moulage par injection?

Le moulage par injection est utilisé dans un large éventail d'industries, chacun avec des exigences uniques pour la capacité de la machine.

Le moulage par injection est utilisé dans l'automobile, l'emballage, les biens de consommation et les industries médicales, avec une capacité de machine adaptée à la taille, à la complexité et au volume de production.

| Industrie | Capacité de machine typique | Remarques |

|---|---|---|

| Automobile | Moyen à grand (100-2 200 tonnes) | Pour des pièces comme les tableaux de bord et les pare-chocs |

| Conditionnement | Petit à moyen (10-500 tonnes) | Production à grande vitesse pour les plafonds et les conteneurs |

| Biens de consommation | Petit à grand (10-1 000 tonnes) | Varie selon la taille et le volume des pièces |

| Dispositifs médicaux | Petit à moyen (10-100 tonnes) | La précision et la propreté sont essentielles |

Industrie automobile

Produit des pièces comme des tableaux de bord, des pare-chocs et des composants intérieurs, nécessitant souvent des machines moyennes à grandes avec une force de serrage élevée pour accueillir de gros moules et assurer la résistance de la pièce.

Industrie de l'emballage

Fabrique des articles tels que des plafonds, des conteneurs et des fermetures. Les petites à moyennes machines sont généralement utilisées, en se concentrant sur la production et la précision à grande vitesse.

Biens de consommation

Comprend des produits comme les jouets, les articles ménagers et les boîtiers électroniques. La capacité de la machine varie en fonction de la taille des pièces et du volume de production.

Dispositifs médicaux

Nécessite des machines qui produisent de petites pièces précises avec des tolérances serrées, souvent dans des environnements à la salle propre. Les machines électriques sont préférées pour leur précision et leur propreté.

Par exemple, une entreprise produisant des tableaux de bord automobile peut utiliser une machine de 500 tonnes avec une grande taille de tir, tandis qu'un fabricant de dispositifs médicaux peut opter pour une machine électrique de 50 tonnes pour les composants de seringue.

Le moulage par injection ne convient que pour la production à haut volume.FAUX

Bien que idéal pour les volumes élevés, le moulage par injection peut également être utilisé pour les courses à volume moyen, en particulier avec des matériaux de moule rentables comme l'aluminium.

La capacité de la machine est le seul facteur pour déterminer l'efficacité de la production.FAUX

D'autres facteurs tels que le temps de cycle, le choix des matériaux et la conception de moisissures ont également un impact significatif sur l'efficacité.

Quels sont les avantages et les inconvénients du moulage par injection par rapport aux autres processus?

Le moulage par injection offre plusieurs avantages par rapport aux autres processus de fabrication, mais il a également des limites.

Le moulage par injection excelle dans la production à volume élevé de pièces complexes, mais a des coûts initiaux élevés et des délais plus longs par rapport à des processus tels que l'impression 3D ou l'usinage CNC.

Avantages

-

Production à volume élevé 8 : idéal pour la production de masse, produisant efficacement des milliers à des millions de pièces.

-

Géométries complexes : capable de créer des pièces avec des conceptions complexes et des tolérances serrées.

-

Polyvylity 9 : peut traiter une large gamme de thermoplastiques et certains thermodosigés.

- Automatisation : Le processus hautement automatisé réduit les coûts de main-d'œuvre et augmente la cohérence.

Inconvénients

-

Coût initial élevé 10 : La conception et la fabrication de moisissures peuvent être coûteuses, ce qui le rend moins adapté à la production à faible volume.

-

Délai : le développement et le test des moules peuvent prendre beaucoup de temps avant le début de la production.

-

Limites des matériaux : Tous les matériaux ne conviennent pas et certains nécessitent des machines spécialisées.

-

Défauts : potentiel de défauts tels que la déformation, les marques d'évier et le flash si les paramètres ne sont pas optimisés.

Comparé à l'impression 3D ou à l'usinage CNC, le moulage par injection est plus rentable pour la production à grande échelle, mais moins flexible pour le prototypage ou les petites pistes.

Le moulage par injection peut produire des pièces avec des tolérances plus strictes que l'impression 3D.Vrai

Le moulage par injection atteint des tolérances aussi serrées que des millièmes de pouce, supérieures à la plupart des méthodes d'impression 3D.

Le moulage par injection est toujours le meilleur choix pour la production de pièces en plastique.FAUX

Pour les pièces à faible volume ou hautement personnalisées, des méthodes comme l'usinage CNC ou l'impression 3D peuvent être plus appropriées.

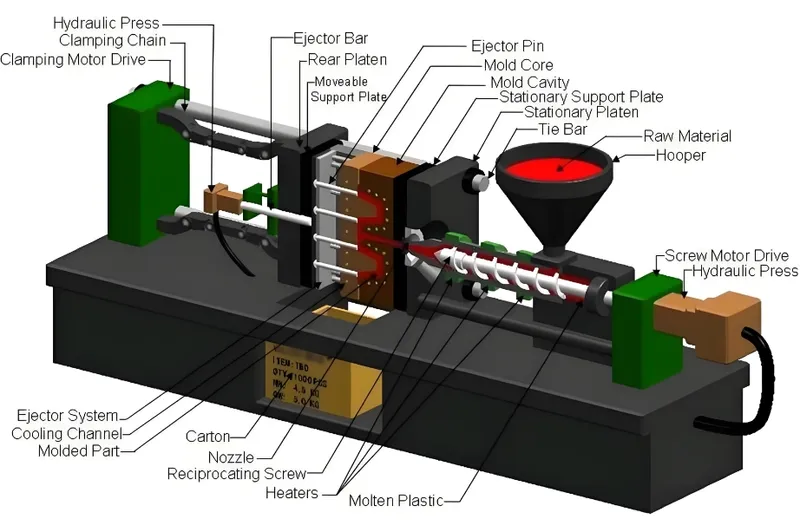

Quel est le flux de travail complet du processus de moulage par injection?

Le processus de moulage par injection se compose de plusieurs étapes clés, chacune nécessitant un contrôle précis.

Le processus de moulage par injection implique le serrage, l'injection, le refroidissement et l'éjection, chaque étape essentielle pour assurer la qualité des pièces.

Serrage

Le moule est fermé et serré avec une force suffisante pour résister à la pression d'injection, l'empêchant de s'ouvrir pendant le processus.

Injection

Les pastilles en plastique sont fondues et injectées dans la cavité du moule sous haute pression. Les paramètres clés comprennent la vitesse d'injection, la pression et la température.

Refroidissement

Le plastique refroidit et se solidifie dans le moule, avec un temps de refroidissement en fonction du matériau, de l'épaisseur de la pièce et de la conception du moule.

Éjection

Le moule s'ouvre et la partie solidifiée est éjectée à l'aide d'épingles, nécessitant une solidification complète pour éviter la déformation.

Le contrôle précis à chaque étape garantit que la qualité de serrage de qualité, EG et inadéquate peut provoquer un flash, tandis que le refroidissement incorrect peut entraîner une déformation.

Le temps de refroidissement est la partie la plus longue du cycle de moulage par injection.Vrai

Le refroidissement représente généralement la majorité du temps de cycle, en particulier pour les pièces plus épaisses.

Toutes les machines de moulage par injection ont le même temps de cycle.FAUX

Le temps de cycle varie en fonction de la taille de la machine, de la complexité des pièces et du matériau utilisé.

Comment les différents matériaux affectent-ils la capacité de la machine?

Le choix du matériau a un impact significatif sur le processus de moulage par injection et les exigences de capacité de la machine.

Des matériaux comme le polypropylène (PP), le polyéthylène (PE), le polystyrène (PS) et l'ABS sont couramment utilisés, chacun avec des besoins de traitement uniques qui influencent la sélection de la machine.

| Type de matériau | Température de fusion | Remarques |

|---|---|---|

| Polypropylène (PP) | ~ 160-170 ° C | Faible densité, résistant aux produits chimiques |

| Polyéthylène (PE) | ~ 120-130 ° C | Polyvalent, utilisé pour l'emballage |

| Polystyrène (PS) | ~ 240 ° C | Rigide, utilisé pour les articles jetables |

| ABS | ~ 220 ° C | Robuste, résistant aux chocs |

Impact matériel

- Température de fusion : les matériaux à pointe de montage élevé comme le polycarbonate (~ 260 ° C) nécessitent des machines avec des capacités de chauffage améliorées.

-

Viscosité : les matériaux à haute viscosité comme le PVC ont besoin d'une pression d'injection plus élevée, affectant le choix du système d'entraînement.

-

Retrait : les matériaux rétrécissent de manière variable lors du refroidissement, impactant les dimensions de la pièce et la conception des moisissures.

Par exemple, l'ABS peut avoir besoin d'une capacité modérée, tandis que le PVC nécessite des capacités de pression plus élevées.

Tous les thermoplastiques peuvent être traités à l'aide des mêmes paramètres de la machine.FAUX

Chaque matériau nécessite des paramètres spécifiques comme la température et la pression.

La densité du matériau affecte le calcul de la taille du tir.Vrai

La taille du tir est calculée en fonction du volume et de la densité pour garantir l'injection de la quantité correcte.

Quelles sont les principales considérations de conception pour le moulage par injection?

La conception de pièces pour le moulage par injection nécessite des directives spécifiques pour assurer la fabrication et la qualité.

Les considérations clés incluent l'épaisseur uniforme de la paroi, les angles de tirage, l'évitement des contre-dépouilles et le placement approprié des portes pour éviter les défauts.

Liste de contrôle de conception

-

Épaisseur de paroi uniforme : Maintenez 1 à 3 mm d'épaisseur pour éviter la déformation et les marques de puits.

-

Angles de projet : incluez des angles de 1 à 2 degrés pour une éjection facile.

-

Évitez les contre-dépouilles : concevoir sans sous-dépouilles ou utiliser des caractéristiques de moule comme les diapositives.

-

Conception des côtes : Utilisez des côtes pour la résistance sans augmenter l'épaisseur.

-

Emplacement de la porte : optimiser le placement de la porte pour un remplissage uniforme et des lignes de soudure minimales.

-

Sélection du matériau : Faites correspondre le matériau à la fonction des pièces et des capacités de machine.

Ces directives minimisent les défauts et améliorent l'efficacité de la production.

L'épaisseur de paroi uniforme est cruciale pour prévenir les défauts.Vrai

L'épaisseur incohérente peut provoquer un refroidissement et des défauts inégaux.

Les angles de projet ne sont pas nécessaires dans le moulage par injection.FAUX

Les angles de projet sont essentiels pour une éjection facile.

Comment décider si le moulage par injection est le bon processus?

Considérez ces critères pour déterminer si le moulage par injection répond à vos besoins:

Le moulage par injection est idéal pour les pièces complexes à volume élevé mais peut ne pas répondre aux besoins à faible volume ou à prototypage.

Prise de décision de sélection de processus

-

Volume de production : des volumes élevés (des milliers à des millions) favorisent le moulage par injection.

-

Complexité en partie : les géométries complexes avec des tolérances serrées sont bien adaptées.

-

Exigences du matériau : Assurez-vous que le matériau est compatible (thermoplastiques ou thermodurcissets).

-

Investissement initial : évaluer l'abordabilité des coûts de moisissure.

-

Délai : comptabiliser le temps de développement des moisissures.

Par exemple, la production de 100 000 boîtiers électroniques profite de l'efficacité de l'injection.

Le moulage par injection convient au prototypage.FAUX

Les coûts de moisissure élevés le rendent moins économique pour le prototypage par rapport à l'impression 3D.

Le moulage par injection peut gérer à la fois les thermoplastiques et les thermodurcissants.Vrai

Les machines spécialisées peuvent traiter les thermodurcissiers, bien que les thermoplastiques soient plus courants.

Le moulage par injection s'intègre à un écosystème de fabrication plus large.

Les technologies connexes comprennent la production de résine plastique, la conception de moisissures, l'assemblage, la finition et le contrôle de la qualité.

Processus en amont

-

Production de résine plastique : création de granulés bruts à partir de pétrochimiques ou de sources bio-basées.

-

Conception et fabrication de moisissures : fabrication de moisissures de précision via CNC, EDM ou fabrication additive.

Processus en aval

-

Assemblage : combinant des pièces moulées avec d'autres composants.

-

Finition : peinture, placage ou texturation pour l'esthétique ou la fonction.

-

Contrôle de la qualité : inspection des pièces pour les défauts et les spécifications.

Cette vue holistique optimise la chaîne de production.

Conclusion

La capacité d'une machine à moulage par injection en plastique, définie par la force de serrage et la taille du tir, est essentielle pour son aptitude entre les applications. Des petites pièces médicales aux grands composants automobiles, la bonne capacité assure une production efficace et de haute qualité. En comprenant les classifications, les applications et les détails techniques, les fabricants peuvent aligner l'équipement avec les objectifs de production. Ce guide offre des informations précieuses pour naviguer dans la technologie de moulage par injection, que ce soit la conception de produits ou des opérations de mise à l'échelle.

Tableau 1: Comparaison des types de machines de moulage par injection

| Type de machine | Range de force de serrage | Efficacité énergétique | Précision | Applications typiques |

|---|---|---|---|---|

| Hydraulique | 10 - 2 200 tonnes | Modéré | Bien | Automobile, industriel |

| Électrique | 10 - 500 tonnes | Haut | Excellent | Médical, électronique |

| Hybride | 10 - 1 000 tonnes | Haut | Très bien | Biens de consommation, emballage |

-

La compréhension de la capacité de la machine de moulage par injection est vitale pour optimiser la production et assurer la qualité. Explorez ce lien pour des informations approfondies. ↩

-

La force de serrage est cruciale dans le moulage par injection. Découvrez comment il affecte la qualité et l'efficacité de la production en explorant cette ressource. ↩

-

La taille du tir influence directement le volume et la qualité des pièces produites. En savoir plus sur sa signification dans les processus de moulage par injection. ↩

-

La compréhension de la force de serrage est cruciale pour optimiser la conception des moisissures et assurer la qualité des processus de moulage par injection. ↩

-

L'apprentissage de la capacité d'injection peut vous guider dans le choix de la meilleure machine pour vos besoins de fabrication. ↩

-

Découvrez les avantages des machines hydrauliques dans le moulage par injection, qui peuvent vous aider à prendre des décisions éclairées pour vos besoins de production. ↩

-

Découvrez comment les machines électriques améliorent l'efficacité et la précision des processus de moulage, cruciale pour la fabrication moderne. ↩

-

Explorez ce lien pour comprendre comment la production à volume élevé peut améliorer l'efficacité et réduire les coûts de fabrication. ↩

-

Découvrez comment la polyvalence matérielle dans le moulage par injection peut entraîner des conceptions et des applications de produits innovants. ↩

-

Découvrez les implications des coûts initiaux élevés de moulage par injection et comment ils affectent les décisions de production. ↩