La pression d'injection joue un rôle crucial dans le moulage. La pression pousse le matériau dans les moules. Étape très importante dans la création des produits. Sans une pression suffisante, les moules risquent de ne pas se remplir correctement. Cela affecte vraiment la qualité. La haute pression favorise les détails et la précision. Des imperfections peuvent survenir à basse pression. Les moules doivent avoir une résistance suffisante pour supporter la force. Les moules robustes résistent à la pression. Trop de force peut endommager les moules fragiles. L’équilibrage de la pression est vraiment la clé d’un moulage réussi.

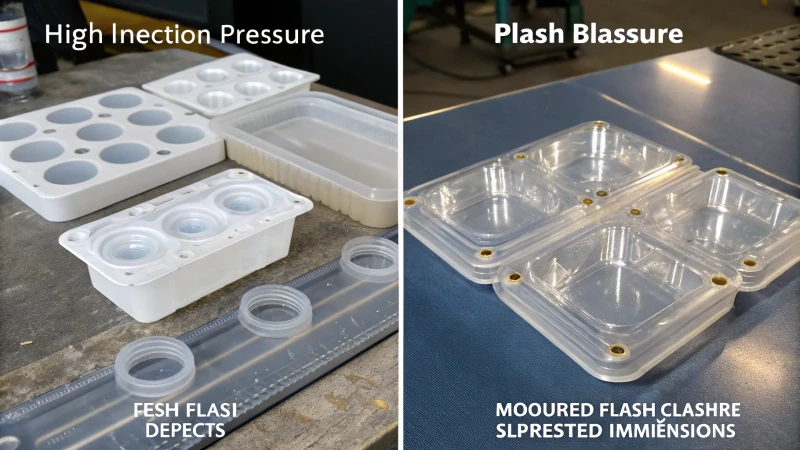

La pression d'injection est très importante pour la qualité des produits moulés par injection. Cela affecte leur apparence, leur taille exacte et leur structure intérieure. Une pression très élevée entraîne des défauts tels que des éclairs et des contraintes à l'intérieur. En revanche, une faible pression entraîne un remplissage incomplet et une faible densité.

Je me souviens de la première fois que je suis entré dans une usine très fréquentée. Les machines bourdonnaient autour de moi. Une odeur âcre de plastique chaud emplit l’air. À ce moment-là, j’ai réalisé quelque chose d’important. Une chose simple comme la pression d’injection affecte réellement un produit.

La haute pression est délicate. C'est comme pousser un ballon d'eau à travers un petit trou : il éclate jusqu'aux coutures. Cela crée des pièces supplémentaires et des défauts qui nécessitent des réparations coûteuses. D’un autre côté, la basse pression constitue également un problème. Les produits ne se forment pas correctement. Ils ressemblent à des ballons dégonflés, gardant à peine leur forme.

Comprendre ces pressions n’est pas seulement une question de chiffres. Chaque réglage affecte le produit final, un peu comme accorder un instrument de musique pour obtenir le bon son. Mon expérience dans la conception de moules m'a appris cette leçon. Il est très important d’équilibrer les pressions. Cela aide à créer des produits à la fois utiles et magnifiquement précis.

Une pression excessive provoque des défauts d'éclair dans les produits moulés.Vrai

Une pression élevée peut forcer l'excès de matériau hors du moule, provoquant une bavure.

Une faible pression d'injection augmente la densité du produit.FAUX

Une pression insuffisante entraîne un remplissage incomplet et une densité plus faible.

Que se passe-t-il lorsque la pression d’injection est trop élevée ?

Avez-vous déjà pensé à ce qui se produit lorsque la pression d’injection devient trop forte ? Les résultats pourraient vous surprendre. Ces effets peuvent vraiment changer vos créations. Gérer cette pression reste essentiel pour réussir.

Une pression d'injection élevée entraîne probablement des bavures, des défauts de surface, des objets surdimensionnés et des contraintes à l'intérieur du produit. Ces problèmes affectent à la fois l’apparence et la solidité. La modification des paramètres de pression aide vraiment à contrôler ces problèmes.

L'impact sur la qualité de l'apparence

Je me souviens de la première fois où j'ai été confronté au cauchemar d'une pression d'injection trop élevée. Lundi matin m'a accueilli. Je venais de prendre mon café, prêt à commencer la semaine, lorsque j'ai remarqué que nos coques de smartphone n'avaient pas l'air un peu de travers. Les bords semblaient rugueux. D’étranges ondulations couvraient la surface. Nos réglages de pression d’injection étaient trop élevés. Nous avons été confrontés à la formation de flashs et à des défauts de surface. Cette erreur nous a coûté du temps et du matériel.

Une pression d'injection excessive force le plastique fondu à déborder au niveau des joints du moule, entraînant la formation de bavures le long des lignes de joint du moule. Cela non seulement gâche l'apparence du produit, mais nécessite également un rognage supplémentaire, affectant la qualité de la surface 1 et ajoutant des étapes supplémentaires dans la production.

Défis de précision dimensionnelle

Les heures passées à perfectionner un design pourraient se terminer par de vilaines traces de flash ou de flux. Se rendre compte qu’un produit est surdimensionné en raison d’une compression trop importante est frustrant. Une fois, notre prototype s'est révélé légèrement plus grand que prévu à cause de ce problème.

Lorsque la pression d'injection est trop élevée, une compression excessive provoque une déformation élastique du moule, en particulier pour les pièces à parois minces. De telles déformations affectent la précision dimensionnelle 2 et nécessitent une gestion minutieuse de la pression.

Problèmes de qualité de la structure interne

La haute pression crée une contrainte à l'intérieur du plastique, comme la tension lorsqu'un délai approche. Les produits transparents montrent cette contrainte lorsque des fissures ou des distorsions se produisent.

Une pression élevée dans la cavité peut introduire des contraintes internes importantes au sein du plastique, particulièrement prononcées dans les matériaux transparents, pouvant entraîner des fissures ou des déformations lors de l'utilisation en raison de changements de température ou de forces externes.

Comprendre et gérer le stress interne 3 est essentiel pour maintenir l’intégrité du produit.

| Problème | Cause | Effet |

|---|---|---|

| Formation éclair | Débordement dû à la haute pression | Affecte l'apparence et augmente les étapes de production |

| Défauts de surface | La fonte affecte les murs creux | Crée des ondulations et réduit la qualité de la surface |

| Produits surdimensionnés | Compression excessive | La déformation affecte la précision de la taille |

| Contrainte interne | Pression de cavité élevée | Fissuration ou déformation lors de l'utilisation |

Considérations pour les concepteurs de produits

Les concepteurs doivent planifier soigneusement ces problèmes potentiels lors de la planification des conceptions de moules et des paramètres de production. Des outils tels que la conception assistée par ordinateur 4 sont vraiment utiles en permettant de simuler différents scénarios avant d'atteindre l'atelier de production.

Cela nous aide à trouver des réglages de pression parfaits avant la fabrication proprement dite, garantissant ainsi des résultats optimaux en termes d'esthétique et de fonctionnalité dans chaque projet.

Une pression d'injection élevée provoque la formation d'éclairs.Vrai

Une pression excessive entraîne un débordement de plastique, créant des bavures le long des lignes du moule.

Une pression élevée réduit la précision dimensionnelle.Vrai

Une compression excessive déforme les moules, affectant la taille et la précision du produit.

Quels sont les effets d’une faible pression d’injection ?

Avez-vous déjà réfléchi aux raisons pour lesquelles certains produits n'apparaissent pas ou ne durent pas comme prévu ? Parfois, les produits ne répondent pas aux attentes en raison d’une mauvaise conception ou de matériaux bon marché. Les acheteurs finissent souvent par être déçus. L’apparence compte vraiment. La qualité compte vraiment.

Une faible pression d’injection conduit souvent à un moule mal rempli. Cette situation provoque des défauts tels que des creux, des lignes de joint et une densité plus faible. Les produits présentant ces défauts semblent peu attrayants. Ces problèmes affaiblissent également la structure. Cela réduit la fiabilité du produit.

Impact sur la qualité de l'apparence

Je me souviens de la première fois que j'ai vu un produit présentant des défauts évidents : il s'agissait d'un boîtier en plastique qui ne s'ajustait pas correctement. Une faible pression d'injection en est souvent la cause, conduisant à un remplissage incomplet . Le plastique ne remplit pas complètement le moule, ce qui provoque des problèmes visibles comme des bosses ou des pièces minces qui ne sont pas complètement formées. Ces vilaines marques de soudure que vous remarquez parfois ? Ils sont un autre résultat de la basse pression.

| Type de défaut | Description |

|---|---|

| Remplissage insuffisant | Résultats sous forme de produit incomplet |

| Marques de soudure | Causé par un écoulement lent de la fonte et une fusion insuffisante |

Effets sur la précision dimensionnelle

La précision est très importante, en particulier pour les pièces complexes comme les boîtiers électroniques. Si la pression d’injection est trop faible, les produits risquent de devenir trop petits . J'ai découvert cela lorsque j'ai essayé d'assembler un appareil et que les pièces ne correspondaient pas. Ce problème de taille est plus qu’un problème ; cela pourrait grandement affecter la façon dont les choses fonctionnent et comment elles s’articulent.

Cet écart de taille peut gêner les processus d'assemblage, affectant ainsi la fonctionnalité globale du produit 6 .

Conséquences sur la qualité de la structure interne

Un produit qui ne résiste pas au stress est très frustrant. La faible pression lors du moulage entraîne une structure interne de faible densité . Une fois, j'ai vu une pièce échouer lors d'une démonstration importante à cause de ce problème – il n'y a rien de tel que de voir vos efforts se briser sous la pression. Sans une densité suffisante, les produits n’ont pas la résistance nécessaire à un usage quotidien.

- Faible densité : conduit à des propriétés mécaniques plus faibles.

- Force réduite : Pourrait affaiblir les capacités portantes.

Comprendre ces effets n’est pas seulement technique ; il s'agit de s'assurer que chaque pièce atteint les normes de qualité que j'ai fixées. La surveillance et l'ajustement de la pression d'injection aident peut-être à résoudre ces problèmes, en garantissant que chaque produit non seulement fonctionne bien, mais dure également longtemps. Apprenez-en davantage sur les défis du moulage par injection ici 7 .

Une faible pression d'injection entraîne un remplissage insuffisant.Vrai

La basse pression ne parvient pas à remplir complètement le moule, provoquant des défauts.

Une pression d'injection élevée réduit les marques de soudure.Vrai

Une pression plus élevée garantit une meilleure fusion de plusieurs flux de matière fondue.

Comment optimiser la pression d’injection pour la qualité ?

J’ai commencé à travailler dans le moulage par injection et ajuster la pression d’injection me semblait être un casse-tête difficile à résoudre. Mais l'apprendre ? Cela a tout changé pour moi.

J'ajuste les paramètres pour trouver la meilleure pression d'injection pour chaque matériau et conception de moule. Je regarde attentivement les résultats de chaque ajustement. Un entretien régulier maintient l'équipement en parfait état. Cette pratique conduit à une qualité de produit constamment élevée.

Comprendre la pression d'injection

Lorsque j’ai commencé à explorer le moulage par injection, j’ai vite compris une chose : la pression d’injection n’est pas qu’un simple réglage. Il décide de la manière dont le plastique remplit le moule, ce qui affecte la qualité du produit.

Effets d'une pression d'injection excessive

À mes débuts, une erreur de pression provoquait des défauts embarrassants. La haute pression peut être un réel problème :

- Qualité de l'apparence : trop de pression peut laisser des marques laides, comme une aquarelle en désordre.

- Problème flash : un débordement de plastique est frustrant, comme essayer d'empêcher l'éclatement d'un barrage. Cela nécessite une coupe supplémentaire et fait perdre du temps.

- Précision dimensionnelle : les produits finissent parfois par être trop grands, comme des jeans qui ne vous vont pas parce qu'ils sont trop serrés.

- Qualité de la structure interne : Un mentor m’a un jour mis en garde contre le stress interne – imaginez un ballon sur le point d’éclater sous trop de pression.

| Problèmes de pression excessive | Impact |

|---|---|

| Formation d'éclairs | Affecte l'apparence, augmente le post-traitement |

| Défauts de surface | Réduit la qualité de la surface |

| Produits surdimensionnés | Impacte la précision dimensionnelle |

| Stress interne | Provoque des fissures et des déformations |

Conséquences d'une faible pression d'injection

Je me souviens aussi de moments où j'ai hésité et réglé la pression trop bas :

- Qualité de l'apparence : un remplissage insuffisant ressemble à un puzzle incomplet, avec des pièces manquantes.

- Précision dimensionnelle : les produits finissent par être trop petits, comme si on insérait une cheville carrée dans un trou rond.

- Qualité de la structure interne : la faible densité donne l'impression d'un gâteau qui ne lève pas parce qu'il n'y a pas assez de pâte.

| Problèmes de basse pression | Résultat |

|---|---|

| Remplissage insuffisant | Apparence incomplète du produit |

| Marques de soudure | Affecte la douceur |

| Petite taille | Échoue aux spécifications dimensionnelles |

| Faible densité | Affaiblit la structure |

Stratégies d'optimisation

- Considérations matérielles : J'ai appris très tôt que différents matériaux nécessitent une manipulation différente. Connaître les particularités d'un matériau, comme sa viscosité et son comportement d'écoulement, est devenu mon avantage secret. Explorer les propriétés des matériaux 8 .

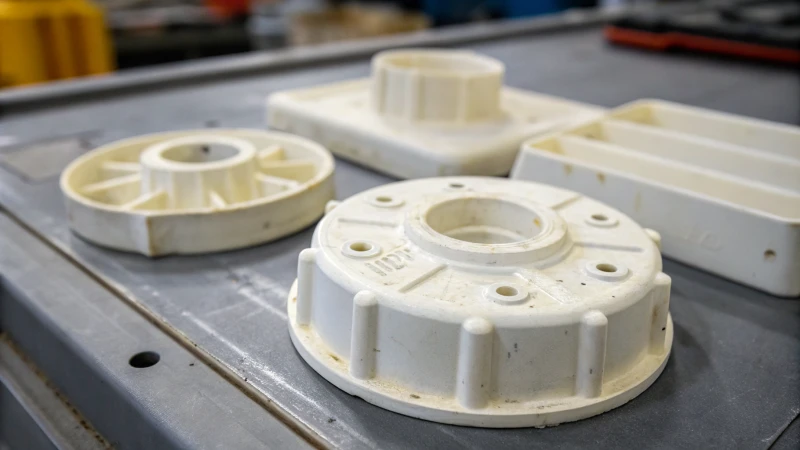

- Conception de moules : Créer des moules permettant un remplissage équilibré est un art. Je pense souvent que cela prépare le terrain pour une performance parfaite. En savoir plus sur la conception des moules 9 .

- Entretien des équipements : Un entretien régulier est devenu essentiel pour moi après qu'une panne de machine ait entraîné un revers coûteux. Il s’agit avant tout d’assurer que tout se passe bien. Conseils d'entretien 10 .

Une pression d'injection élevée provoque la formation d'éclairs.Vrai

Une pression excessive peut entraîner un débordement de plastique au niveau des surfaces de séparation du moule.

Une faible pression d'injection améliore la résistance du produit.FAUX

Une pression insuffisante réduit la densité, affaiblissant la structure du produit.

Quel est l’impact de la pression d’injection sur la conception des moules ?

Repensez à l'époque où un petit changement a tout réglé parfaitement. C'est la pression d'injection dans la conception des moules.

La pression d’injection dans la conception du moule ressemble à un conducteur caché guidant la qualité et la précision du produit. Le bon équilibre apporte un look parfait, une taille précise et une structure solide. Cela évite des problèmes tels que des matériaux supplémentaires, des imperfections de surface et une pression interne.

Impact d'une pression d'injection trop élevée

Imaginez que vous gonflez trop un ballon et qu'il éclate. C'est ce qui se produit avec une pression d'injection élevée dans la conception des moules. Le résultat n'est pas seulement un « pop ». Des éclairs, ou ces morceaux de plastique supplémentaires, apparaissent sur les bords du moule. Ceux-ci donnent au produit un aspect salissant et nécessitent une coupe soignée, ce qui fait perdre du temps et de l'argent.

Une fois, j'ai eu un projet où la pression était légèrement trop élevée, créant des marques sur la surface. Les nettoyer, c'était comme ranger après un peintre en désordre. La haute pression entraîne également des produits plus gros car le plastique rétrécit pendant le refroidissement. Les produits plus gros posent problème.

Une pression d'injection élevée provoque des contraintes internes cachées. Ce stress est comme un ennemi secret à l’intérieur du produit. Il provoque des fissures ou change de forme, notamment sous l’effet d’impacts extérieurs ou de changements de température. Dans les plastiques transparents, cette contrainte peut réduire la clarté. Les produits deviennent troubles ou déformés, ce qui n'est pas souhaité.

| Problèmes de pression excessive | Impact |

|---|---|

| Éclair | Affecte l'apparence, augmente les coûts |

| Défauts de surface | Marques sur la surface |

| Imprécisions dimensionnelles | Produits surdimensionnés |

| Stress interne | Fissuration, transparence réduite |

Impact d'une pression d'injection trop faible

Pensez aux moments où vous n’avez pas pressé assez fort, comme le dernier morceau de dentifrice. Cela ressemble à une faible pression d’injection. La moisissure peut ne pas se remplir complètement, montrant des marques là où les flux se rejoignent de manière inégale.

Certains projets m'ont laissé des produits présentant des bosses ou de fines pièces non remplies en raison d'une pression insuffisante. Ils sont plus que laids ; ils manquent de normes de conception. Celles-ci sont gênantes lorsque les détails comptent énormément.

Une basse pression entraîne une faible densité. La structure du produit devient faible et ne supporte pas bien le poids nécessaire. J'ai vu des produits se briser sous la pression qu'ils devraient manipuler facilement.

| Problèmes de basse pression | Impact |

|---|---|

| Remplissage incomplet | Dépressions, zones non comblées |

| Marques de soudure | Coutures visibles affectant la douceur |

| Imprécisions dimensionnelles | Produits plus petits |

| Faible densité | Résistance réduite |

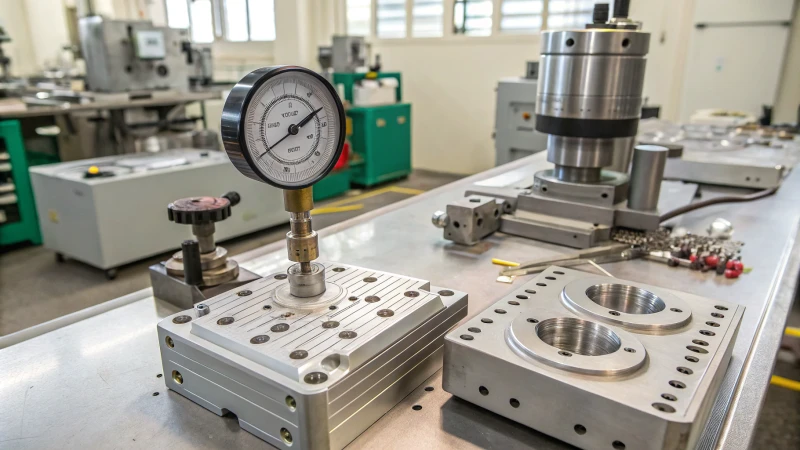

Atteindre le bon équilibre

Équilibrer la pression d’injection correcte est délicat et nécessite précision et expertise. Heureusement, des appareils tels que les capteurs de pression 11 et les logiciels de simulation aident les concepteurs à trouver le meilleur équilibre.

Connaître les propriétés des matériaux est un autre facteur important. Différents matériaux nécessitent des pressions différentes ; certains pourraient avoir besoin d'une haute pression 12 pour fonctionner correctement. C’est comme savoir quelle mouture de café convient à votre boisson – grossière pour la presse française, fine pour l’espresso.

En examinant la conception des moules et les chemins de flux des matériaux, je crée des plans pour optimiser les réglages de pression. L’objectif est d’obtenir une meilleure qualité de produit et une production fluide : tout le monde aime les résultats réussis.

Une pression d'injection excessive provoque des bavures sur les produits moulés.Vrai

Une pression élevée entraîne un débordement de plastique au niveau des surfaces de séparation du moule, provoquant des bavures.

Une faible pression d'injection améliore la résistance des produits moulés.FAUX

Une pression insuffisante entraîne une faible densité, réduisant ainsi la résistance et l’intégrité du produit.

Conclusion

La pression d'injection influence considérablement la qualité des produits moulés, affectant l'apparence, la précision dimensionnelle et la structure interne. L'équilibrage de la pression est crucial pour éviter les défauts et garantir l'intégrité du produit.

-

Découvrez des informations détaillées sur l’impact des différentes pressions d’injection sur les finitions de surface et l’esthétique des produits. ↩

-

Découvrez les effets d’une pression excessive sur la stabilité dimensionnelle des produits moulés. ↩

-

Comprendre comment les contraintes internes affectent la durabilité et la fiabilité du produit dans différentes conditions. ↩

-

Découvrez comment les outils de CAO peuvent optimiser la conception des moules pour éviter les problèmes liés à la pression d'injection. ↩

-

Découvrez comment les marques de soudure apparaissent lors du moulage et comment les éviter pour une meilleure finition du produit. ↩

-

Découvrez comment la basse pression affecte le dimensionnement du produit, crucial pour une fabrication de précision. ↩

-

Explorez les problèmes de moulage courants et leurs solutions pour améliorer les résultats de fabrication. ↩

-

Comprendre le comportement des matériaux sous pression peut aider à optimiser les paramètres pour une meilleure qualité de produit. ↩

-

La conception des moules a un impact sur le flux et la qualité des produits moulés, ce qui la rend essentielle à l'optimisation. ↩

-

Un bon entretien de la machine garantit des performances constantes et évite les défauts dus à des réglages incorrects. ↩

-

Découvrez comment les capteurs de pression aident à surveiller et à optimiser la pression d'injection dans les moules pour de meilleurs résultats de produits. ↩

-

Découvrez quels matériaux nécessitent des pressions d'injection plus élevées pour un moulage optimal et pourquoi ils diffèrent des autres. ↩