Imaginez un monde où chaque produit moulé est impeccable : telle est la promesse d'un système de refroidissement de moule bien conçu.

Les systèmes de refroidissement des moules sont essentiels à la qualité du moulage par injection car ils assurent une répartition uniforme de la température, conduisant à une meilleure précision dimensionnelle, une déformation réduite et un aspect de surface amélioré. Ils améliorent également l’efficacité de la production en raccourcissant les temps de cycle et en diminuant la consommation d’énergie.

Examinons plus en détail comment la conception stratégique d'un système de refroidissement peut éliminer les défauts courants et optimiser votre processus de production.

Un refroidissement efficace réduit les temps de cycle de moulage par injection.Vrai

Un refroidissement adéquat raccourcit la phase de solidification, améliorant ainsi la vitesse de production.

- 1. Quels sont les composants clés d’un système de refroidissement de moule ?

- 2. Comment la conception des canaux de refroidissement influence-t-elle la qualité du produit ?

- 3. Quelles techniques améliorent l’efficacité du refroidissement dans le moulage par injection ?

- 4. Pourquoi un refroidissement uniforme est-il essentiel pour des moules de haute qualité ?

- 5. Conclusion

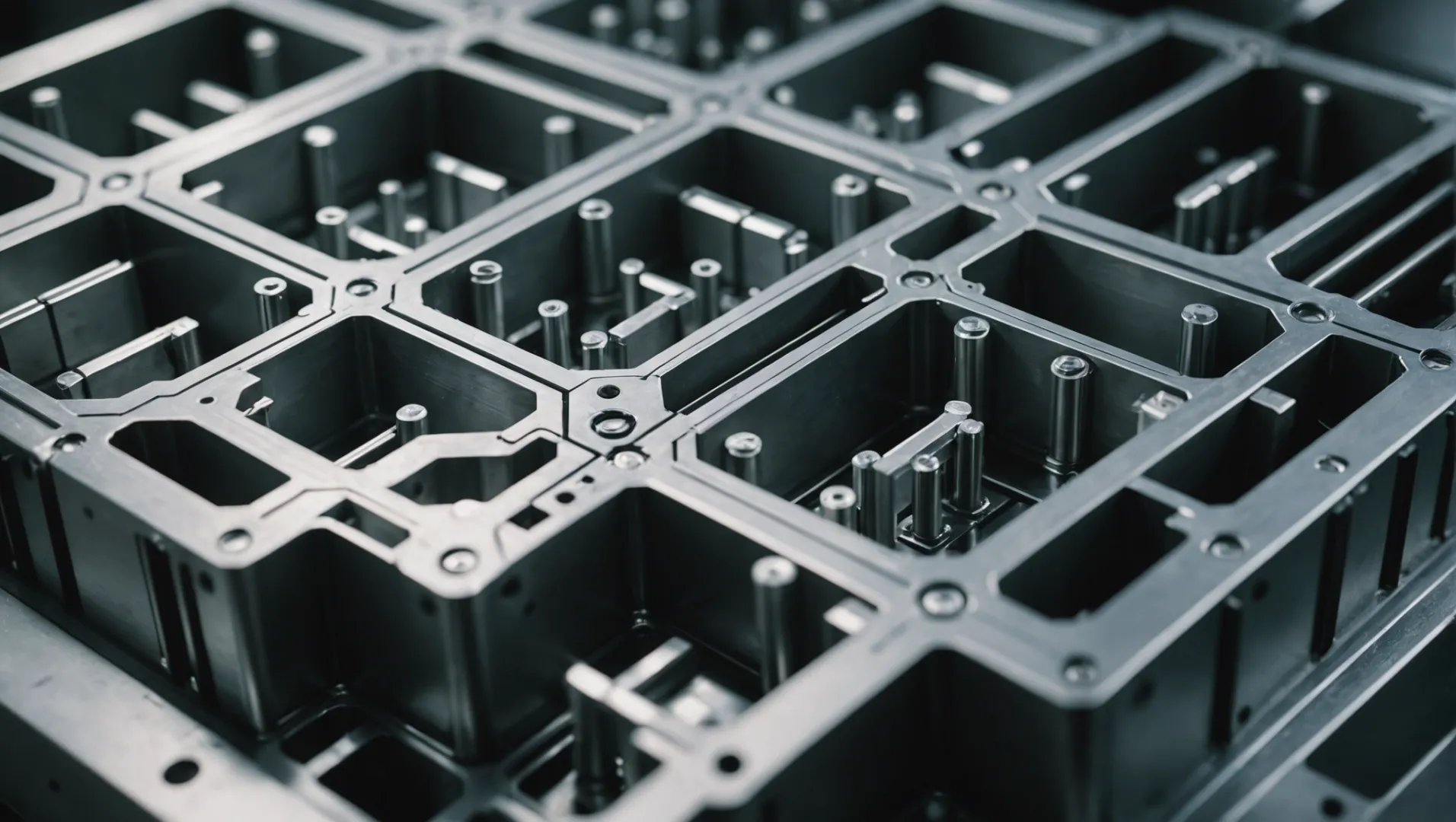

Quels sont les composants clés d’un système de refroidissement de moule ?

Comprendre les composants clés d'un système de refroidissement de moule est crucial pour améliorer l'efficacité et la qualité des produits moulés par injection.

Les composants essentiels d'un système de refroidissement de moule comprennent des canaux de refroidissement, des contrôleurs de température, des pompes et des échangeurs de chaleur. Chacun joue un rôle essentiel dans le maintien de températures de moule constantes, évitant ainsi les défauts tels que la déformation et améliorant la qualité globale du produit.

Canaux de refroidissement

Les canaux de refroidissement sont des passages stratégiquement placés dans le moule qui permettent au liquide de refroidissement de circuler et d'évacuer la chaleur du matériau du moule. Ces canaux sont cruciaux car ils déterminent l’efficacité et l’uniformité du refroidissement du moule. Une conception ou un placement inadéquat peut entraîner un refroidissement inégal, provoquant des défauts tels que des déformations ou des marques d'évier.

Une bonne conception implique souvent d'optimiser la disposition 1 de ces canaux pour assurer une répartition uniforme de la température sur la surface du moule. Cet agencement doit minimiser les gradients de température qui pourraient entraîner une déformation du produit.

Contrôleurs de température

Les contrôleurs de température sont utilisés pour maintenir le moule à une température constante en régulant le débit de liquide de refroidissement à travers les canaux. Ces appareils sont essentiels pour obtenir une production de haute qualité, car ils évitent la surchauffe et garantissent un environnement de production stable.

Les contrôleurs modernes peuvent être programmés pour réagir aux changements de température du moule en temps réel, ajustant le débit du liquide de refroidissement en conséquence. Cette précision garantit que les produits répondent à des spécifications exactes, ce qui est particulièrement important pour les pièces de précision présentant des tolérances dimensionnelles strictes.

Pompes

Les pompes sont au cœur d'un système de refroidissement, propulsant le liquide de refroidissement à travers le réseau de canaux. L'efficacité de ces pompes a un impact direct sur la capacité du système à maintenir des températures de moule constantes.

Choisir la bonne pompe implique de prendre en compte des facteurs tels que le débit, la capacité de pression et l'efficacité énergétique. Une pompe efficace améliore non seulement le refroidissement, mais contribue également à réduire les coûts d'exploitation en réduisant la consommation d'énergie.

Échangeurs de chaleur

Les échangeurs de chaleur sont utilisés pour transférer la chaleur du liquide de refroidissement vers un milieu externe, l'éliminant ainsi efficacement du système. Ces composants jouent un rôle central dans le maintien de la température souhaitée dans le moule en garantissant que le liquide de refroidissement peut absorber plus de chaleur à chaque cycle.

Le choix de l'échangeur de chaleur, qu'il soit refroidi par air ou par eau, dépend des exigences de production spécifiques et des conditions environnementales. Les systèmes refroidis par eau sont souvent préférés pour leur efficacité supérieure dans les opérations à grande échelle où une évacuation rapide de la chaleur est nécessaire.

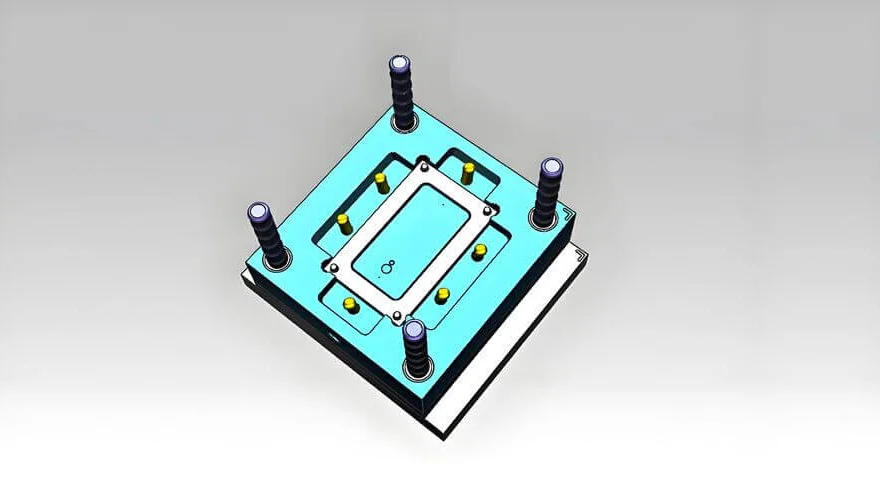

Intégration et optimisation

L’intégration transparente de ces composants est la clé d’un système de refroidissement de moule efficace. Par exemple, l’alignement des capacités des pompes sur celles des échangeurs de chaleur garantit qu’aucun des deux composants ne constitue un goulot d’étranglement dans l’évacuation de la chaleur.

L'optimisation implique une surveillance et un ajustement continus de ces composants pour atteindre les résultats de production souhaités tout en minimisant la consommation d'énergie. L'utilisation de technologies avancées telles que la conception assistée par ordinateur 2 peut améliorer considérablement le processus de conception, conduisant à des systèmes plus efficaces.

Les canaux de refroidissement déterminent l'efficacité du refroidissement du moule.Vrai

La conception et l'emplacement des canaux de refroidissement affectent directement l'uniformité du refroidissement.

Les échangeurs de chaleur augmentent la température du moule.FAUX

Les échangeurs de chaleur éliminent la chaleur, empêchant ainsi l’augmentation de la température du moule.

Comment la conception des canaux de refroidissement influence-t-elle la qualité du produit ?

Dans le monde complexe du moulage par injection, la conception des canaux de refroidissement est la clé de la production de produits en plastique de haute qualité.

La conception des canaux de refroidissement influence la qualité du produit en assurant une répartition uniforme de la température, ce qui contribue à maintenir la précision dimensionnelle, à réduire la déformation et à améliorer l'apparence de la surface. Des canaux de refroidissement correctement conçus améliorent également l’efficacité de la production en minimisant les temps de cycle et la consommation d’énergie.

Assurer la précision dimensionnelle

Dans le moulage par injection, la précision est primordiale. La conception des canaux de refroidissement joue un rôle crucial dans le maintien de la précision dimensionnelle 3 des produits en plastique. Un système de refroidissement optimisé assure une répartition uniforme de la température dans le moule, permettant ainsi d'obtenir des taux de refroidissement et de retrait constants dans toute la pièce moulée.

Par exemple, lors de la fabrication de composants de précision tels que des boîtiers électroniques, un refroidissement irrégulier peut entraîner des écarts de taille dépassant les limites de tolérance. Cela n’affecte pas seulement l’assemblage mais peut également nuire à la fonctionnalité du produit final. En mettant en œuvre une conception bien pensée des canaux de refroidissement, les fabricants peuvent maintenir des tailles de moulage stables, ce qui est crucial pour les applications de haute précision.

Réduire la déformation

La déformation pendant le processus de moulage est souvent la conséquence d'un refroidissement irrégulier, entraînant des contraintes internes au sein du produit. Un système de canaux de refroidissement stratégiquement conçu peut atténuer considérablement ces contraintes en favorisant un refroidissement uniforme. Ceci est particulièrement important pour les pièces volumineuses à parois minces telles que les panneaux automobiles ou les conteneurs de stockage.

En augmentant le nombre de canaux de refroidissement ou en optimisant leur disposition, les fabricants peuvent réduire efficacement la déformation ou la flexion. Cela améliore non seulement l’intégrité structurelle du produit, mais préserve également son attrait esthétique.

Améliorer la qualité des surfaces

Les défauts de surface tels que les marques de retrait, les lignes d'écoulement et les bulles sont des défis courants dans le moulage par injection. Ces problèmes proviennent souvent d' un refroidissement inégal 4 , qui affecte la finition de surface du produit. Une conception robuste du canal de refroidissement peut contribuer à atténuer ces défauts en assurant une dissipation uniforme de la chaleur dans tout le moule.

Pour les produits exigeant des normes esthétiques élevées, tels que les appareils électroniques grand public ou les emballages cosmétiques, il est essentiel d’obtenir une finition lisse et brillante. Une conception appropriée des canaux de refroidissement contribue à un aspect de surface impeccable en éliminant les imperfections et en améliorant la brillance.

Augmenter l'efficacité de la production

Au-delà de la qualité du produit, une conception efficace des canaux de refroidissement contribue à améliorer l’efficacité de la production. En facilitant un transfert de chaleur rapide, il raccourcit la phase de refroidissement du cycle de moulage, accélérant ainsi les temps de production globaux.

Un refroidissement efficace réduit non seulement les temps de cycle, mais également la consommation d'énergie. En optimisant les canaux de refroidissement et en sélectionnant les supports de refroidissement appropriés, les fabricants peuvent réaliser d'importantes économies tout en maintenant des normes de production élevées. Cela se traduit par une augmentation du débit et de la rentabilité des opérations de moulage par injection.

La conception des canaux de refroidissement affecte la qualité de la surface du produit.Vrai

Des canaux de refroidissement appropriés assurent une dissipation thermique uniforme, réduisant ainsi les défauts.

Un refroidissement inégal n’a pas d’impact sur la précision dimensionnelle.FAUX

Un refroidissement inégal entraîne des écarts de taille, affectant la précision.

Quelles techniques améliorent l’efficacité du refroidissement dans le moulage par injection ?

Des techniques de refroidissement efficaces sont cruciales dans le moulage par injection pour améliorer la qualité des produits et l’efficacité de la production.

Les techniques permettant d'améliorer l'efficacité du refroidissement dans le moulage par injection incluent l'optimisation de la conception des canaux de refroidissement, l'utilisation de supports de refroidissement avancés et l'utilisation d'outils de simulation pour une gestion thermique précise. Ces méthodes garantissent des températures de moule constantes, réduisant ainsi les défauts et améliorant les temps de cycle.

Optimisation de la conception des canaux de refroidissement

La conception des canaux de refroidissement joue un rôle central dans l’amélioration de l’efficacité du processus de refroidissement. En plaçant stratégiquement ces canaux, les fabricants peuvent obtenir un refroidissement uniforme, ce qui est crucial pour maintenir la précision dimensionnelle et réduire les contraintes internes conduisant à la déformation. Par exemple, augmenter le nombre de canaux de refroidissement ou les agencer pour suivre les contours du moule peut améliorer considérablement la dissipation thermique.

Considérez les grandes pièces en plastique à paroi mince comme les boîtes ; ici, la déformation est un problème courant en raison d’un refroidissement inégal. Un système de canaux de refroidissement bien conçu peut atténuer ce problème en assurant une répartition uniforme de la température sur la surface du moule.

Média de refroidissement avancé

Le passage des systèmes traditionnels à base d'eau à des supports de refroidissement plus avancés peut augmenter considérablement l'efficacité. Les fluides tels que les huiles thermiques ou les fluides de refroidissement spécialisés offrent des propriétés de transfert de chaleur supérieures, permettant des cycles de refroidissement plus rapides. Ceci est particulièrement avantageux dans les environnements de production à grand volume où chaque seconde économisée par cycle se traduit par des réductions substantielles des coûts.

Par exemple, dans la production de pièces intérieures automobiles, qui nécessitent souvent des normes esthétiques élevées, l'utilisation de fluides de refroidissement avancés peut réduire les défauts de surface tels que les marques de retrait et les bulles en favorisant une solidification uniforme.

Outils de simulation pour la gestion thermique

L'intégration d'outils de simulation 5 dans la phase de conception permet aux ingénieurs de prédire et d'optimiser le comportement thermique des moules avant le prototypage physique. Ces outils fournissent des informations détaillées sur les points chauds potentiels et permettent d'ajuster la conception et la disposition des canaux pour obtenir un refroidissement optimal.

Les simulations sont particulièrement utiles lorsqu'il s'agit de géométries de moules complexes où les méthodes traditionnelles d'essais et d'erreurs peuvent s'avérer insuffisantes. En modélisant divers scénarios, les fabricants peuvent garantir que la conception finale du moule prend en charge à la fois la qualité du produit et des temps de cycle efficaces.

Entretien et surveillance

Un entretien et une surveillance réguliers du système de refroidissement sont cruciaux pour une efficacité durable. Au fil du temps, des dépôts minéraux ou des blocages peuvent réduire l’efficacité des canaux de refroidissement. La mise en œuvre d'un programme de maintenance préventive 6 garantit que les systèmes fonctionnent à des performances optimales.

De plus, l'intégration de systèmes de surveillance en temps réel peut alerter les opérateurs de tout écart de température ou de débit, permettant ainsi des actions correctives rapides. Cette approche proactive permet de maintenir une qualité de produit constante tout en minimisant les temps d'arrêt.

En résumé, en tirant parti de conceptions optimisées, de matériaux avancés, d’outils de simulation et de pratiques de maintenance assidues, les fabricants peuvent améliorer considérablement l’efficacité du refroidissement des processus de moulage par injection.

Les supports de refroidissement avancés réduisent les temps de cycle dans le moulage par injection.Vrai

Les supports avancés offrent un transfert de chaleur supérieur, accélérant les cycles de refroidissement.

Les outils de simulation sont inefficaces pour optimiser le comportement thermique des moules.FAUX

Les simulations fournissent un aperçu des points chauds, optimisant ainsi la conception des moules.

Pourquoi un refroidissement uniforme est-il essentiel pour des moules de haute qualité ?

Obtenir un refroidissement uniforme est crucial pour produire des moules de haute qualité, influençant tout, de la précision dimensionnelle à la finition de surface.

Un refroidissement uniforme dans la conception du moule est essentiel car il garantit un retrait constant, minimise la déformation et améliore la qualité de la surface, évitant ainsi les défauts tels que les marques d'évier et les bulles. Il améliore également l’efficacité de la production en réduisant le temps de cycle et la consommation d’énergie.

Impact sur la précision dimensionnelle du produit

Un refroidissement uniforme est essentiel pour maintenir la précision dimensionnelle des produits moulés. Cet aspect devient particulièrement crucial lorsqu’il s’agit de pièces en plastique de précision. En répartissant uniformément la température du moule, le système de refroidissement garantit que toutes les zones du moule refroidissent à un rythme constant. Cette uniformité empêche certaines sections de rétrécir plus que d'autres, conservant ainsi la taille et la forme souhaitées du produit.

Prenons par exemple la production de composants de précision comme des engrenages ou des connecteurs électroniques. Dans de tels cas, même un léger écart de taille peut entraîner des problèmes de performances importants. Un système de refroidissement bien conçu qui garantit une répartition uniforme de la température peut aider à maintenir des tolérances serrées et à éviter des erreurs de production coûteuses.

Réduire la déformation

Les contraintes internes induites par un refroidissement irrégulier peuvent provoquer des déformations importantes des produits moulés. Un système de refroidissement bien optimisé atténue ce problème en réduisant les différentiels de contraintes au sein du produit. Les grands produits à parois minces, tels que les boîtes de rangement en plastique, sont particulièrement sujets à la déformation si le refroidissement n'est pas uniforme.

Pour y parvenir, les ingénieurs peuvent augmenter le nombre de canaux de refroidissement et les positionner stratégiquement pour assurer une dissipation thermique uniforme. De telles mesures contribuent à minimiser la déformation et à préserver l'intégrité structurelle du produit.

Améliorer la qualité des surfaces

La qualité de la surface d’un produit est grandement influencée par l’uniformité de son refroidissement. Un refroidissement inégal peut entraîner des défauts tels que des marques de retrait, des lignes d'écoulement et des bulles, qui gâchent l'apparence du produit final. Par exemple, les produits aux normes visuelles élevées, comme les coques de smartphone ou les intérieurs d’automobile, exigent une finition impeccable.

En optimisant le système de refroidissement pour garantir un refroidissement uniforme dans toutes les zones du moule, les fabricants peuvent réduire considérablement l'apparition de ces défauts de surface. De plus, il est possible d’obtenir une finition lisse et brillante lorsque toute la surface refroidit uniformément, améliorant ainsi à la fois l’attrait esthétique et la valeur perçue.

Augmenter l'efficacité de la production

Un refroidissement uniforme n'affecte pas seulement la qualité du produit ; cela a également un impact direct sur l’efficacité de la production. Des systèmes de refroidissement efficaces réduisent les temps de cycle en accélérant la vitesse à laquelle les produits se solidifient et peuvent être éjectés des moules. Cette amélioration augmente non seulement le débit, mais réduit également la consommation d'énergie, réduisant ainsi les coûts opérationnels.

Pensez aux environnements de production à grande échelle où chaque seconde économisée par cycle se traduit par des avantages économiques substantiels. En utilisant des techniques et des matériaux de refroidissement avancés, les entreprises peuvent atteindre des taux de refroidissement plus rapides sans compromettre la qualité.

Dans l'ensemble, la conception d'un système de refroidissement de moule efficace 7 nécessite un examen attentif de plusieurs facteurs, notamment la disposition des canaux et le choix du moyen de refroidissement. Assurer l’uniformité du refroidissement conduit à une qualité de produit supérieure et à une efficacité de fabrication améliorée.

Un refroidissement uniforme empêche la déformation du moule.Vrai

Un refroidissement uniforme réduit les contraintes internes, minimisant ainsi la déformation du produit.

Un refroidissement inégal améliore la qualité de la surface.FAUX

Un refroidissement inégal provoque des défauts tels que des marques de retrait et des bulles.

Conclusion

En conclusion, l’optimisation de votre système de refroidissement de moule est essentielle pour obtenir une qualité et une efficacité de moulage par injection supérieures. Réfléchissez à vos processus actuels pour bénéficier de ces avantages.

-

Découvrez des stratégies pour optimiser le placement des canaux pour une répartition uniforme de la température. : L'optimisation de la conception du canal de refroidissement conforme peut augmenter la vitesse de refroidissement du moule d'injection. Le but de cette étude était le problème du faible refroidissement… ↩

-

Découvrez comment les outils de CAO améliorent l'efficacité du système de refroidissement des moules. : Découvrez une conception de moules supérieure dans CATIA V5 pour vos services de CAO/FAO. Améliorez la précision, l’efficacité et la productivité de vos processus de fabrication. ↩

-

Découvrez pourquoi le maintien de la précision dimensionnelle est crucial pour les composants de précision. : Précision de fabrication des dimensions du moule : La précision avec laquelle le moule est fabriqué est un facteur clé pour déterminer la précision dimensionnelle du… ↩

-

Découvrez comment un refroidissement inégal entraîne des défauts de surface dans les produits moulés. Un refroidissement inégal allonge également le cycle de moulage. En effet, un refroidissement inégal entraîne un retrait inégal du plastique, laissant une contrainte résiduelle élevée… ↩

-

Explorez des outils de pointe qui optimisent la conception des moules grâce à des simulations thermiques. : Grâce à la meilleure technologie d'analyse de sa catégorie, Moldex3D peut vous aider à réaliser une simulation en profondeur de la plus large gamme de processus de moulage par injection et à… ↩

-

Découvrez comment une maintenance régulière améliore les performances du système et évite les temps d'arrêt coûteux. : 1. Maintenance préventive du système hydraulique de la machine de moulage par injection · (1) Sélection de l'huile hydraulique · (2) Température de fonctionnement de… ↩

-

Obtenez des informations sur l'optimisation de la conception des moules pour un refroidissement uniforme. : Les bons composants de moule peuvent contribuer à améliorer le refroidissement des moules et ainsi produire des pièces de meilleure qualité. ↩