Naviguer dans le monde du moulage par injection peut donner l’impression de marcher sur une corde raide : un petit faux pas dans la précision dimensionnelle peut entraîner des erreurs coûteuses.

Les écarts dimensionnels dans les produits moulés par injection peuvent provenir de paramètres de machine instables, d'une conception de moule inappropriée, de taux de retrait plastique variables, d'erreurs de paramètres de processus et de facteurs environnementaux. La résolution de ces problèmes nécessite une approche globale couvrant les équipements, les matériaux et les contrôles environnementaux.

Bien que ces informations fournissent une compréhension fondamentale, la complexité du moulage par injection signifie qu'il reste encore beaucoup à explorer. Approfondissez chaque cause et solution pour garantir que votre processus de production atteigne la plus haute précision possible.

Des paramètres de machine instables provoquent un écart dimensionnel.Vrai

Les paramètres de la machine tels que la pression et la vitesse affectent les dimensions du produit.

- 1. Quel est l’impact de la maintenance des machines sur la précision dimensionnelle ?

- 2. Quel rôle la conception des moules joue-t-elle dans la précision des produits ?

- 3. Comment la sélection des matériaux peut-elle influencer les taux de retrait ?

- 4. Pourquoi les paramètres de processus sont-ils critiques dans le moulage par injection ?

- 5. Conclusion

Quel est l’impact de la maintenance des machines sur la précision dimensionnelle ?

Dans le secteur manufacturier, la maintenance des machines est cruciale pour garantir la précision des produits, en particulier dans les processus de moulage par injection.

La maintenance des machines a un impact significatif sur la précision dimensionnelle en stabilisant les paramètres d'injection, en réduisant l'usure et en évitant les pannes d'équipement entraînant des écarts.

Comprendre le lien entre la maintenance des machines et la précision

régulier des machines de moulage par injection 1 est essentiel pour maintenir une qualité de produit constante. La variabilité des performances des machines peut entraîner des écarts importants dans les dimensions du produit, entraînant des erreurs et des reprises coûteuses. En adhérant à un calendrier de maintenance strict, les fabricants peuvent garantir que leurs équipements fonctionnent selon des paramètres optimaux.

Domaines clés de la maintenance

-

Stabilité de la pression d'injection

L’un des principaux objectifs de la maintenance des machines est d’assurer une pression d’injection stable. Une pression instable peut entraîner un remplissage irrégulier du moule, entraînant des écarts dimensionnels. Des contrôles et des ajustements réguliers aident à maintenir les niveaux de pression souhaités.

-

Vitesse d'injection et capacité de plastification

Des machines correctement entretenues permettent un contrôle précis de la vitesse d’injection, crucial pour réduire les contraintes internes et obtenir des dimensions de produit uniformes. L'amélioration de la capacité plastifiante grâce à un nettoyage régulier et à des contrôles des composants garantit également une fusion uniforme des matériaux.

| Tâche de maintenance | Impact sur la précision dimensionnelle |

|---|---|

| Vérification de la pression d'injection | Assure un remplissage constant du moule |

| Régulation de la vitesse d'injection | Réduit le stress interne et la variation |

| Améliorer la capacité de plastification | Favorise une fusion et un écoulement uniformes |

-

Usure et remplacement des composants

Au fil du temps, les composants tels que les vis et les barillets peuvent s'user, ce qui a un impact sur la précision dimensionnelle. Le remplacement rapide des pièces usées garantit le fonctionnement efficace de la machine, tout en conservant des dimensions précises du produit.

Avantages de la maintenance de routine

- Rentabilité : en évitant les pannes de machines, la maintenance de routine réduit les temps d'arrêt imprévus et les réparations coûteuses.

- Qualité des produits : Les machines entretenues garantissent des paramètres stables, conduisant à des produits de haute qualité avec des écarts dimensionnels minimes.

- Cohérence opérationnelle : des programmes de maintenance réguliers conduisent à un comportement prévisible de la machine, facilitant ainsi une planification précise de la production.

Dans l’ensemble, l’intégration d’un programme de maintenance complet est essentielle pour tout fabricant souhaitant atteindre une précision de haut niveau dans les processus de moulage par injection.

Un entretien régulier stabilise la pression d'injection.Vrai

La pression d'injection stabilisée évite les écarts dimensionnels des produits.

L'usure des composants n'a aucun effet sur la précision dimensionnelle.FAUX

Des composants usés peuvent entraîner des dimensions de produit inexactes.

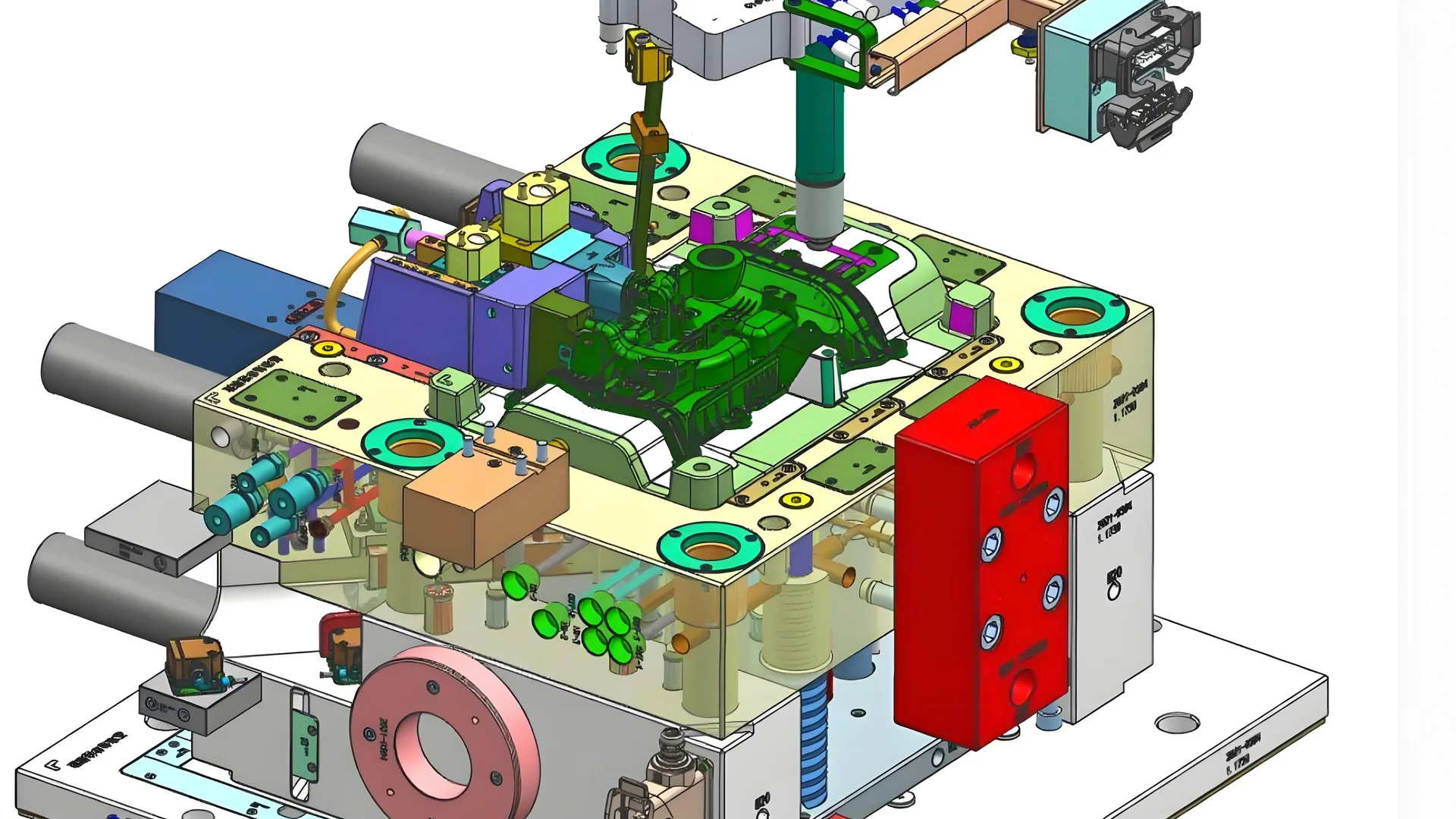

Quel rôle la conception des moules joue-t-elle dans la précision des produits ?

La conception des moules est un facteur essentiel pour garantir la précision des produits moulés par injection. Une mauvaise conception peut entraîner des écarts dimensionnels importants.

Une conception efficace des moules est cruciale pour maintenir la précision des produits lors du moulage par injection. Cela implique un examen attentif de la position de la porte, de la taille des canaux et de la précision de fabrication pour garantir un écoulement de matière fondu constant et éviter les écarts de taille.

Comprendre la conception des moules

La conception du moule est bien plus que le simple modèle du produit ; c'est la science qui permet de garantir que chaque pièce moulée par injection répond à ses spécifications dimensionnelles. Un moule bien conçu tient compte des problèmes potentiels susceptibles de provoquer des variations, tels qu'un écoulement de matière fondu incohérent ou un refroidissement inapproprié.

Importance de la position de la porte

L’emplacement de la porte, là où le plastique fondu entre dans le moule, est vital. Une porte stratégiquement positionnée assure une répartition uniforme de la pression et de la température, réduisant ainsi les contraintes et empêchant le gauchissement ou le retrait. Un mauvais positionnement de la porte peut conduire à un remplissage irrégulier et finalement affecter la précision dimensionnelle 2 du produit final.

Le rôle de la taille des coureurs

Les coureurs sont des canaux qui guident le matériau fondu du point d'injection vers la cavité. Leur taille et leur forme doivent être optimisées pour un flux de matière efficace. Des canaux surdimensionnés peuvent gaspiller du matériau et augmenter la durée du cycle, tandis que des canaux sous-dimensionnés peuvent provoquer un remplissage incomplet ou une augmentation de la pression, affectant les dimensions du produit.

| Taille du coureur | Impact sur la précision |

|---|---|

| Trop grand | Gaspille du matériel, prolonge les cycles |

| Trop petit | Provoque un remplissage incomplet |

Précision dans la fabrication de moules

La précision avec laquelle les moules sont fabriqués a un impact direct sur la précision du produit. Toute erreur au cours de cette phase peut se traduire par des écarts dimensionnels dans le produit final. Les techniques modernes telles que l’usinage CNC et l’impression 3D permettent d’atteindre des niveaux élevés de précision dans la production de moules.

Lutter contre l’usure des moisissures

Au fil du temps, les moules peuvent s’user, surtout lorsqu’ils sont utilisés fréquemment pour une production en grand volume. Un entretien régulier et le remplacement rapide des pièces usées sont essentiels pour éviter les écarts progressifs dans la taille du produit. La mise en œuvre d’un de maintenance prédictive 3 peut atténuer ces problèmes.

Conclusion : une approche globale

Bien que la conception des moules joue un rôle central pour garantir la précision, elle doit être prise en compte parallèlement à d’autres facteurs tels que les paramètres de la machine et le choix des matériaux pour des résultats optimaux. La collaboration avec des concepteurs et des fabricants expérimentés peut encore améliorer la précision des produits moulés par injection.

Une mauvaise conception du moule entraîne des écarts dimensionnels.Vrai

Une mauvaise conception affecte l’écoulement de la matière fondue, provoquant des variations de taille des produits.

La position de la porte n'affecte pas la précision du produit.FAUX

Un placement incorrect de la porte entraîne un remplissage inégal et une déformation.

Comment la sélection des matériaux peut-elle influencer les taux de retrait ?

Le choix du bon matériau est crucial pour minimiser les taux de retrait des produits moulés par injection. Cette décision a un impact significatif sur la précision dimensionnelle.

La sélection des matériaux affecte les taux de retrait dans le moulage par injection en influençant la dilatation thermique, la cristallinité et la viscosité. Opter pour des matériaux ayant des propriétés de retrait constantes et des conditions de traitement appropriées garantit des dimensions de produit uniformes.

Comprendre les propriétés des matériaux et leur impact sur le retrait

Les matériaux utilisés dans le moulage par injection 4 possèdent des propriétés distinctes qui déterminent leur comportement au cours du processus de moulage. Les facteurs clés comprennent la dilatation thermique, la cristallinité et la viscosité.

-

Dilatation thermique : Les matériaux ayant des taux de dilatation thermique élevés ont tendance à se contracter davantage à mesure qu'ils refroidissent, entraînant un retrait accru. Par exemple, les polymères amorphes comme le polystyrène présentent généralement un retrait plus faible que les polymères cristallins tels que le polypropylène.

-

Cristallinité : Le niveau de cristallinité d'un matériau peut affecter son taux de retrait. Les matériaux hautement cristallins présentent souvent un retrait plus uniforme en raison de leur disposition moléculaire structurée, tandis que les matériaux semi-cristallins peuvent présenter un retrait variable.

-

Viscosité : La viscosité d'un matériau affecte sa fluidité dans un moule, ce qui a un impact sur les dimensions du produit final. Les matériaux à haute viscosité peuvent ne pas remplir complètement le moule, entraînant un retrait inégal.

Sélection des propriétés des matériaux stables

Pour minimiser les écarts dimensionnels, il est essentiel de choisir des matériaux aux propriétés de retrait stables. La cohérence entre les différents lots peut être obtenue en sélectionnant des matériaux auprès de fournisseurs réputés connus pour leur contrôle qualité.

Considérations pratiques dans la sélection des matériaux

-

Cohérence du lot : l'utilisation du même lot de matériau réduit la variabilité des taux de retrait. Les fluctuations entre les lots peuvent entraîner des écarts dimensionnels importants.

-

Tests de matériaux : effectuer des tests de pré-production sur de nouveaux matériaux peut aider à prédire les problèmes potentiels de retrait et permettre des ajustements avant la production à grande échelle.

Le rôle des additifs et des charges

L'incorporation d'additifs et de charges peut modifier les propriétés du matériau de base, influençant les taux de retrait. Par exemple, l'ajout de fibres de verre à une matrice polymère réduit le retrait global dû à la résistance des fibres à la dilatation thermique.

Voici un tableau simple résumant les types de matériaux et leur comportement typique en matière de retrait :

| Type de matériau | Comportement de retrait typique |

|---|---|

| Polymères amorphes | Retrait réduit, plus prévisible |

| Semi-cristallin | Retrait plus élevé, nécessite un contrôle précis |

| Polymères chargés | Retrait réduit grâce à la stabilité du mastic |

En comprenant ces aspects de la sélection des matériaux, les fabricants peuvent mieux contrôler les taux de retrait, garantissant ainsi que le produit final répond aux spécifications dimensionnelles et maintient les normes de qualité.

Les polymères amorphes ont un retrait plus faible que les polymères cristallins.Vrai

Les polymères amorphes comme le polystyrène rétrécissent moins en raison d'une dilatation thermique plus faible.

Les matériaux à haute viscosité conduisent à un retrait plus uniforme.FAUX

Une viscosité élevée peut provoquer un remplissage incomplet du moule, entraînant un retrait inégal.

Pourquoi les paramètres de processus sont-ils critiques dans le moulage par injection ?

Le succès du moulage par injection dépend de la maîtrise des paramètres du processus. Ces facteurs peuvent faire ou défaire la qualité du produit.

Les paramètres de processus de moulage par injection, tels que le contrôle de la température, la vitesse d'injection et la pression, sont cruciaux pour garantir la précision dimensionnelle et réduire les défauts du produit final.

Comprendre les paramètres du processus

Les paramètres de processus de moulage par injection englobent une variété de paramètres qui influencent la façon dont le plastique est transformé en produit fini. Les paramètres les plus critiques incluent le contrôle de la température, la vitesse d’injection et la pression de maintien. Chacun joue un rôle central dans le maintien de la précision dimensionnelle 5 et dans la minimisation des défauts du produit.

Contrôle de la température : une régulation appropriée des températures du corps, de la buse et du moule garantit des taux d'écoulement et de retrait optimaux du plastique. Si les températures sont trop élevées, les plastiques peuvent se dégrader, tandis que des températures trop basses peuvent provoquer un remplissage incomplet du moule.

Vitesse d'injection : La vitesse à laquelle le plastique fondu est injecté affecte les contraintes internes et les turbulences potentielles à l'intérieur du moule. Une vitesse équilibrée empêche la déformation et assure l’uniformité du produit.

Pression et temps de maintien : ces facteurs déterminent la quantité de matériau emballé dans le moule pendant le refroidissement. Une pression ou un temps insuffisants peuvent entraîner un retrait, tandis qu'un excès peut créer des marques de contrainte.

L'impact des paramètres de processus

Écart dimensionnel : des paramètres incohérents peuvent entraîner des variations dans la taille et la forme du produit. Par exemple, une vitesse d’injection instable peut provoquer des turbulences, entraînant un refroidissement irrégulier et des écarts de taille.

Prévention des défauts : en ajustant méticuleusement ces paramètres, les fabricants peuvent réduire considérablement les défauts courants tels que les déformations ou les marques d'enfoncement.

| Paramètre | Problème potentiel | Stratégie de solutions |

|---|---|---|

| Température | Remplissage incomplet | Ajuster les températures du canon/buse/moule |

| Vitesse d'injection | Turbulence | Optimiser la vitesse pour éviter les contraintes internes |

| Pression de maintien | Retrait excessif | Calibrer la pression et le temps avec précision |

Optimisation des paramètres de processus

Pour atteindre la précision du moulage par injection, une surveillance et un ajustement continus des paramètres 6 sont essentiels. La mise en œuvre de mesures de contrôle qualité robustes permet d’identifier rapidement les écarts, permettant ainsi des corrections rapides.

L'optimisation des paramètres de processus garantit non seulement la qualité du produit, mais améliore également l'efficacité de la production, en réduisant le gaspillage de matériaux et les temps d'arrêt. Une expérimentation régulière avec ces paramètres peut révéler des conditions idéales pour différents matériaux et conceptions de produits.

Comprendre la nature critique des paramètres du processus est essentiel pour toute personne impliquée dans le moulage par injection. En tirant parti de ces informations, les fabricants peuvent améliorer leurs processus de production, conduisant ainsi à des produits de qualité supérieure et à des clients satisfaits.

Le contrôle de la température affecte l’écoulement du plastique dans le moulage.Vrai

Une régulation adéquate de la température garantit un écoulement et un retrait optimaux du plastique.

La vitesse d'injection n'a aucun impact sur l'uniformité du produit.FAUX

Une vitesse d’injection équilibrée est cruciale pour éviter la déformation et garantir l’uniformité.

Conclusion

La résolution des écarts dimensionnels nécessite une approche systématique axée sur les paramètres de la machine, la précision du moule, la cohérence des matériaux et la stabilité environnementale.

-

Découvrez comment des contrôles réguliers des machines garantissent une qualité de production stable. : Cependant, comme toute machine, l'équipement de moulage par injection nécessite un entretien régulier pour garantir des performances, une longévité et une sécurité optimales. ↩

-

Découvrez comment la position de la porte influence l'écoulement de la matière fondue et la précision du produit. : L'emplacement de la porte doit prendre en compte les exigences fonctionnelles du produit, telles que garantir un remplissage, un emballage et des performances de pièce appropriés. Le … ↩

-

Découvrez les stratégies permettant de prévenir les problèmes dimensionnels liés à l'usure du moule. : Des capteurs placés intelligemment dans le moule peuvent être utilisés pour surveiller l'état opérationnel de l'outil (surveillance du moule). ↩

-

Explorez les bases des processus et techniques de moulage par injection. : moulage par injection Apprenez tout ce que vous devez savoir sur le moulage par injection dans cette vidéo. Nous … ↩

-

La précision dimensionnelle est essentielle pour maintenir une qualité constante du produit. : Précision de fabrication des dimensions du moule : La précision avec laquelle le moule est fabriqué est un facteur clé pour déterminer la précision dimensionnelle du… ↩

-

Apprenez des techniques pour affiner les paramètres pour des résultats optimaux. : 1. Contrôle de la température : · 2. Vitesse d'injection : · 3. Temps de refroidissement : · 4. Sélection du matériau plastique : · 5. Vitesse de vis et contre-pression : · 6. Injection… ↩