Avez-vous déjà été confronté à la frustration d'un produit coincé dans le moule ? Vous n'êtes pas seul.

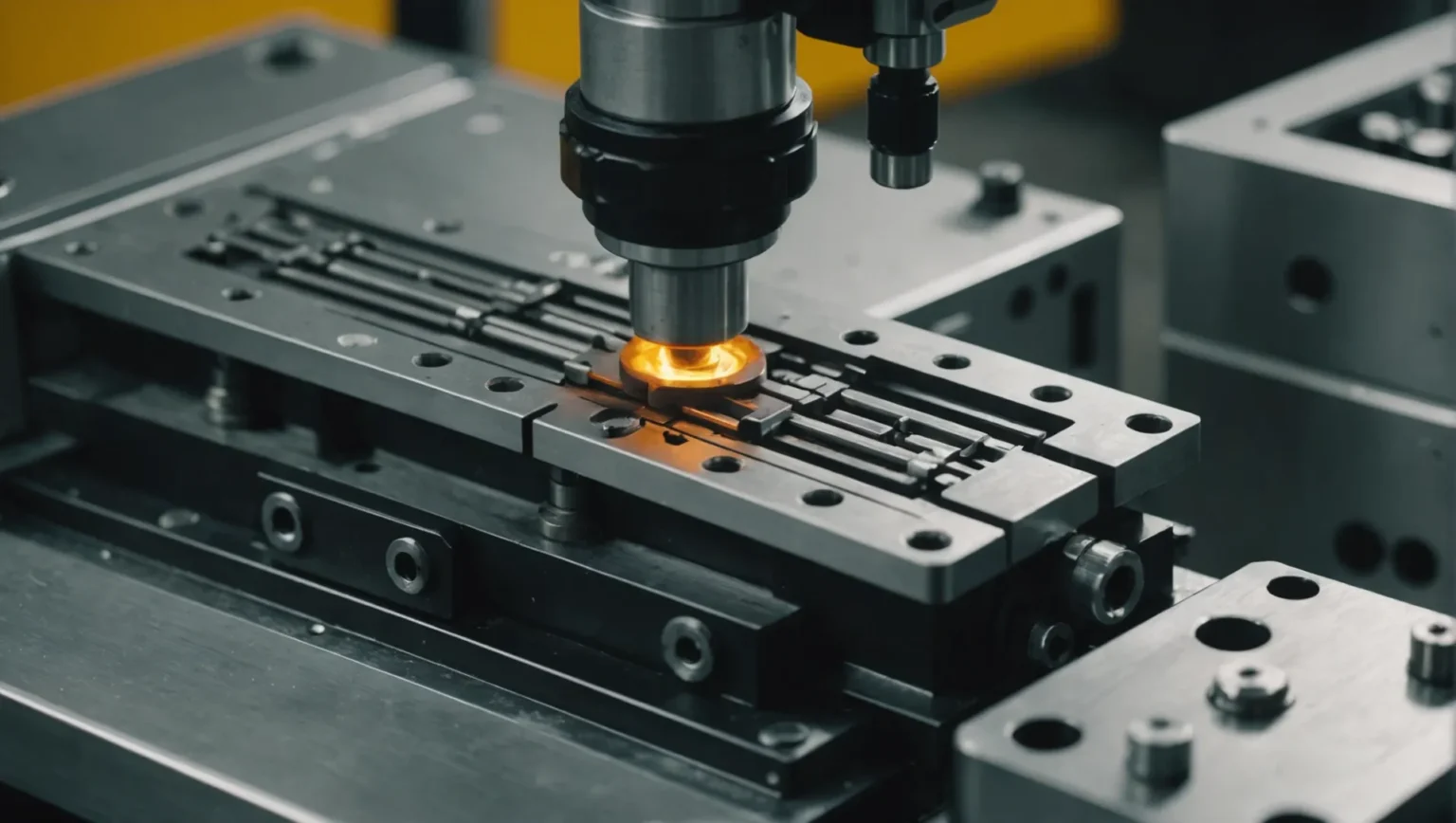

Un démoulage irrégulier dans le moulage par injection peut provenir d'une conception de moule inadéquate, d'une pression d'injection excessive ou d'une sélection inappropriée des matériaux. Pour relever ces défis, l’optimisation de la conception des moules, l’ajustement des paramètres d’injection et le choix des bons matériaux sont des étapes essentielles.

Mais ne vous arrêtez pas là ! Il existe une multitude d’informations à explorer qui peuvent transformer votre processus de production. Examinons plus en profondeur les nuances et les stratégies qui peuvent améliorer vos résultats.

Une pression d'injection excessive entraîne des problèmes de démoulage.Vrai

Une pression d'injection élevée augmente la force de maintien, compliquant le démoulage.

- 1. Quel est l'impact de la conception du moule sur l'efficacité du démoulage ?

- 2. Quel rôle joue la pression d’injection dans les défis de démoulage ?

- 3. Comment la sélection des matériaux peut-elle affecter le succès du démoulage ?

- 4. Quelles techniques supplémentaires peuvent améliorer les résultats du démoulage ?

- 5. Conclusion

Quel est l'impact de la conception du moule sur l'efficacité du démoulage ?

Les subtilités de la conception des moules peuvent influencer considérablement l’efficacité du démoulage, affectant ainsi la qualité du produit et la vitesse de production.

La conception du moule est cruciale pour l’efficacité du démoulage. Les aspects clés incluent la pente de démoulage, la rugosité de la surface et la complexité structurelle. L'optimisation de ces facteurs minimise la résistance lors du démoulage, garantissant ainsi des processus de production plus fluides.

L'importance de la pente de démoulage

La pente de démoulage 1 est un aspect fondamental qui détermine la facilité avec laquelle un produit peut être démoulé. Une pente insuffisante peut provoquer une résistance importante, conduisant à un démoulage irrégulier. Généralement, une pente comprise entre 1° et 3° est recommandée pour faciliter une éjection en douceur.

Rugosité de surface et ses implications

Une rugosité élevée de la surface du moule augmente la friction entre le produit et le moule. Ces frottements peuvent gêner le démoulage, provoquant le collage ou la déformation du produit. Le polissage du moule peut réduire considérablement cette friction, améliorant ainsi l’efficacité du processus de démoulage.

Structures de moules complexes

Les moules aux designs complexes tels que les cavités profondes et les contre-dépouilles posent un défi lors du démoulage. Ces caractéristiques peuvent coincer ou endommager des pièces lors de l'éjection. L'utilisation de mécanismes tels que des curseurs et des éjecteurs inclinés peut aider à atténuer ces problèmes en simplifiant le processus de retrait.

| Problème | Solution |

|---|---|

| Pente de démoulage insuffisante | Augmenter la pente entre 1° et 3° |

| Rugosité de surface élevée | Polir le moule pour réduire la rugosité |

| Structures de moules complexes | Utilisez des curseurs/éjecteurs inclinés pour un démoulage plus facile |

Prendre en compte les facteurs matériels

Tout en se concentrant sur la conception des moules, il est essentiel de ne pas négliger les propriétés des matériaux. Les matériaux présentant un retrait élevé ou une faible fluidité peuvent exacerber les problèmes de démoulage, ce qui rend essentiel la sélection de matériaux appropriés qui complètent la conception du moule.

Le rôle de la conception du moule dans l’efficacité du démoulage ne peut être sous-estimé. En optimisant des éléments clés tels que la pente de démoulage, la finition de surface et la complexité structurelle, les fabricants peuvent améliorer considérablement leurs processus de production et la qualité de leurs produits.

Une pente de démoulage de 2° est optimale pour une éjection en douceur.Vrai

Une pente comprise entre 1° et 3° est recommandée pour un démoulage efficace.

Une rugosité de surface élevée améliore l'efficacité du démoulage.FAUX

Une rugosité de surface élevée augmente la friction, ce qui gêne le démoulage.

Quel rôle joue la pression d’injection dans les défis de démoulage ?

La pression d'injection est un facteur critique dans le processus de moulage par injection, influençant directement les défis de démoulage.

Une pression d'injection excessive peut entraîner une augmentation de la force de maintien, rendant le démoulage difficile. En optimisant la pression d'injection et les paramètres associés, les fabricants peuvent atténuer ces défis, garantissant un démoulage plus fluide et des produits de meilleure qualité.

Comprendre la pression d'injection

La pression d'injection est la force utilisée pour injecter du plastique fondu dans un moule. Il doit être soigneusement contrôlé pour garantir que le matériau remplisse complètement et uniformément le moule. Cependant, une pression trop forte peut entraîner des complications, notamment lors de la phase de démoulage.

Comment une pression d’injection excessive provoque des problèmes

Lorsque la pression d’injection est trop élevée, cela peut aggraver les problèmes suivants :

- Force de maintien accrue : une pression élevée augmente la force de maintien du produit dans le moule, entraînant davantage de frictions et de difficultés lors du démoulage.

- Potentiel d'endommagement des pièces : la contrainte supplémentaire sur le moule et la pièce peut provoquer des défauts tels que des déformations ou des fissures.

Équilibrer la pression d’injection pour un démoulage optimal

Pour relever ces défis, les fabricants devraient envisager :

- Réduction de la pression d'injection : la diminution de la pression peut réduire la force de serrage, ce qui facilite le retrait des pièces sans les endommager.

- Ajustement du temps de maintien : en raccourcissant le temps de maintien, on peut garantir que le processus de refroidissement ne se prolonge pas inutilement, réduisant ainsi le retrait et facilitant le démoulage.

Applications et ajustements du monde réel

Une pression d’injection bien équilibrée est essentielle pour produire des composants de haute qualité. Les fabricants effectuent souvent une optimisation des processus 2 en ajustant divers paramètres, notamment la pression, la température et la durée du cycle, pour affiner leurs opérations.

Tableau : Effets des ajustements de la pression d'injection

| Stratégie d'ajustement | Impact sur le démoulage |

|---|---|

| Réduire la pression d'injection | Diminue la force de maintien ; facilite le démoulage |

| Raccourcir le temps de maintien | Réduit le retrait dû au refroidissement ; aide à l'élimination |

L'intégration d'une approche systématique pour évaluer les paramètres de pression 3 peut aider à maintenir un équilibre entre une production efficace et l'assurance qualité. La mise en œuvre régulière de systèmes de surveillance et de contrôle garantit que les paramètres optimaux sont systématiquement utilisés.

Une pression d'injection élevée augmente la difficulté de démoulage.Vrai

Une pression excessive augmente la force de maintien, rendant le démoulage plus difficile.

Réduire la pression d’injection endommage toujours les pièces.FAUX

Une pression inférieure peut faciliter le démoulage sans endommager les pièces.

Comment la sélection des matériaux peut-elle affecter le succès du démoulage ?

Le choix du bon matériau est crucial pour réussir un démoulage dans les processus de moulage par injection.

La sélection des matériaux a un impact sur le succès du démoulage en influençant les taux de retrait et la fluidité. Opter pour des matériaux présentant un retrait minimal et de bonnes caractéristiques d'écoulement peut éviter les problèmes de démoulage, garantissant ainsi un processus de production plus fluide.

Comprendre le retrait des matériaux

Le retrait du matériau est un facteur essentiel affectant le succès du démoulage. Lors du refroidissement, les plastiques ont tendance à se contracter et un retrait excessif peut faire adhérer la pièce moulée au moule, compliquant ainsi le processus de démoulage. Le choix de matériaux présentant des taux de retrait plus faibles, tels que des qualités spécifiques de polypropylène ou de polycarbonate, peut atténuer ce problème.

Les taux de retrait peuvent varier considérablement selon les plastiques. Par exemple, le polypropylène 4 a généralement un taux de retrait d'environ 1 à 2 %, alors que le nylon peut rétrécir jusqu'à 3 à 4 %. La sélection de matériaux à retrait contrôlé permet de maintenir la stabilité dimensionnelle et de réduire les contraintes résiduelles dans les pièces moulées.

Améliorer la fluidité des matériaux

La fluidité du matériau détermine la façon dont le plastique s'écoule dans le moule. Une mauvaise fluidité peut entraîner un remplissage irrégulier et des défauts, rendant le démoulage difficile. L'amélioration de la fluidité peut être obtenue en utilisant des matériaux qui possèdent intrinsèquement de meilleures propriétés d'écoulement ou en incorporant des additifs tels que des plastifiants.

Par exemple, l’utilisation d’ABS (Acrylonitrile Butadiène Styrène) connu pour ses excellentes caractéristiques d’écoulement peut améliorer les résultats du démoulage. De plus, des additifs tels que des lubrifiants peuvent être mélangés pour améliorer encore l'écoulement, facilitant ainsi le démoulage.

Équilibre entre performances et démoulabilité

Lors de la sélection des matériaux, il est crucial d’équilibrer performances et démoulabilité. Certains plastiques hautes performances peuvent offrir une excellente résistance mais posent des problèmes lors du démoulage en raison d'un retrait élevé ou de mauvaises caractéristiques d'écoulement. Les ingénieurs doivent mettre en balance ces facteurs avec les propriétés souhaitées du produit final.

L'intégration de tests de matériaux pendant la phase de conception peut fournir des informations précieuses sur les défis potentiels du démoulage. Cette approche proactive permet des ajustements dans la sélection des matériaux, garantissant ainsi que la production reste fluide sans compromettre la qualité du produit.

En comprenant ces aspects de la sélection des matériaux, les fabricants peuvent optimiser leurs processus de moulage par injection, améliorant ainsi à la fois l'efficacité et la qualité de la production.

Le polypropylène a un taux de retrait de 1 à 2 % lors du moulage.Vrai

Le polypropylène rétrécit généralement de 1 à 2 %, ce qui facilite un démoulage prévisible.

Le taux de retrait du nylon est inférieur à celui du polypropylène lors du moulage.FAUX

Le nylon rétrécit de 3 à 4 %, soit plus que le polypropylène, ce qui affecte le démoulage.

Quelles techniques supplémentaires peuvent améliorer les résultats du démoulage ?

La maîtrise des techniques de démoulage est essentielle pour améliorer la productivité des opérations de moulage par injection.

Des techniques supplémentaires pour améliorer les résultats du démoulage incluent l'utilisation d'agents de démoulage, de vibrations ultrasoniques et de traitements de surface. La mise en œuvre de ces méthodes peut réduire la friction, améliorer le démoulage et prévenir les défauts.

Utilisation d'agents de démoulage

L'application d'agents de démoulage est une technique courante pour faciliter le démoulage en réduisant la friction entre le produit et le moule. Ces agents forment un film mince qui empêche l'adhésion, facilitant ainsi l'éjection de la pièce moulée sans l'endommager. Cependant, une utilisation excessive peut affecter la finition de la surface du produit, c'est pourquoi elle doit être soigneusement contrôlée.

Intégration des vibrations ultrasoniques

Les vibrations ultrasoniques peuvent améliorer considérablement l’efficacité du démoulage. En fixant des transducteurs ultrasoniques au moule, des vibrations à haute fréquence sont induites, réduisant ainsi l'adhérence entre le moule et la pièce. Cette méthode est particulièrement bénéfique pour les géométries complexes et peut réduire le temps de cycle en facilitant le processus d'éjection. Pour plus d'informations, découvrez les avantages du démoulage par ultrasons 6 .

Traitements de surface des moules

Les traitements de surface tels que le revêtement avec du chrome dur ou du nitrure peuvent réduire la rugosité de la surface du moule, diminuant ainsi la friction lors du démoulage. Ces traitements améliorent non seulement les propriétés de démoulage, mais augmentent également la durabilité et la durée de vie du moule. Un examen détaillé des traitements de surface des moules 7 peut offrir des informations supplémentaires sur la sélection des méthodes appropriées à vos besoins spécifiques.

Optimisation des systèmes de refroidissement

Des systèmes de refroidissement efficaces peuvent conduire à de meilleurs résultats de démoulage en assurant un refroidissement uniforme et en minimisant les contraintes résiduelles dans la pièce moulée. Un refroidissement uniforme aide à maintenir la stabilité dimensionnelle et réduit les risques de déformation ou de collage. Envisagez d'étudier les technologies de refroidissement avancées 8 pour comprendre comment elles peuvent être intégrées aux systèmes existants.

Mise en œuvre de solutions d'automatisation

L'automatisation des processus de démoulage peut rationaliser les opérations et améliorer la cohérence. Les systèmes robotiques équipés de capteurs peuvent contrôler avec précision la force et la vitesse d'éjection, minimisant ainsi les défauts associés à la manipulation manuelle. Découvrez les solutions de démoulage automatisé 9 pour voir comment elles peuvent révolutionner votre ligne de production.

Les agents de démoulage empêchent l'adhérence lors du démoulage.Vrai

Les agents démoulants forment un film qui réduit la friction, facilitant ainsi le démoulage.

Les vibrations ultrasoniques augmentent la rugosité de la surface du moule.FAUX

Les vibrations ultrasoniques réduisent l’adhérence et n’augmentent pas la rugosité de la surface.

Conclusion

En corrigeant les défauts de conception des moules et en optimisant les processus, vous pouvez atténuer efficacement les problèmes de démoulage irréguliers. Améliorons ensemble la qualité des produits et l'efficacité opérationnelle !

-

Découvrez les angles idéaux pour une éjection efficace du produit. : Pour garantir le positionnement optimal d'un os, son angle de dépouille nul doit généralement être compris entre 0,25 et 1 – avec une taille supérieure minimale absolue… ↩

-

Explorez les techniques pour affiner le moulage par injection afin d'améliorer la qualité. : Étapes de l'optimisation du processus de MOULAGE PAR INJECTION · 1. Examen de la fonctionnalité de l'outil · 2. Tests à courte portée · 3. Études des joints de porte · 4. Évaluation/données d'échantillons de pièces… ↩

-

Apprenez les méthodes permettant d'évaluer et d'ajuster efficacement la pression d'injection. : La pression d'injection est généralement mesurée en livres par pouce carré (psi) ou en bars (1 bar = 14,5 psi). C’est l’un des facteurs les plus importants… ↩

-

Découvrez les caractéristiques de retrait du polypropylène pour améliorer l'efficacité du démoulage. : Le taux de retrait du plastique est un taux de contraction volumique des polymères à partir de l'état fondu et de l'état refroidi qui déterminera la dimension des pièces moulées… ↩

-

Découvrez des additifs qui améliorent l'écoulement du plastique pour un meilleur démoulage. : Le carbone et le verre sont des additifs de matériaux couramment utilisés qui ajoutent l'intégrité structurelle, la ténacité et la rigidité à un thermoplastique. Ils sont … ↩

-

Découvrez comment les vibrations ultrasoniques améliorent l'efficacité du démoulage. : Dans un cycle de temps relativement court, le moulage par ultrasons peut traiter une grande variété de matériaux polymères sans aucune chaleur notable… ↩

-

Découvrez différents traitements de surface pour améliorer les performances des moules. : Dans cet épisode, Gordon Styles discute de 4 types de traitements de surface pour l'injection plastique… ↩

-

Explorez des systèmes de refroidissement innovants pour optimiser vos processus. : Découvrez les avantages de la technologie Heat & Cool pour le moulage par injection plastique. Améliorez l’efficacité, réduisez les temps de cycle et garantissez une qualité supérieure avec… ↩

-

Comprendre comment l'automatisation améliore l'efficacité du démoulage. : Expertise en automatisation du moulage par injection à tous les niveaux : de la machine de moulage par injection aux systèmes de robots et de convoyeurs en passant par les équipements périphériques. ↩