Vous êtes-vous déjà demandé comment la pression d'injection transforme le monde des matières plastiques ? Un voyage dans les coulisses vous attend.

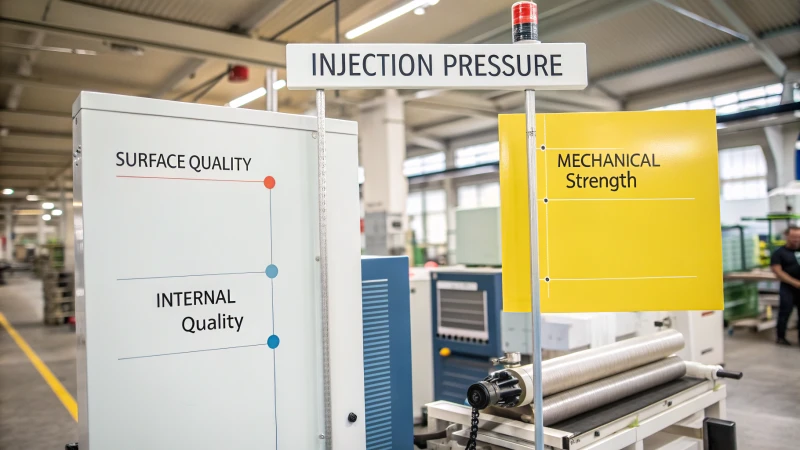

La pression d'injection détermine la qualité des pièces plastiques. Elle influe considérablement sur la régularité de la surface, la résistance et la structure interne. Une pression adéquate assure un remplissage complet du moule, réduisant ainsi les défauts tels que les bavures et les marques de tension. Le produit est plus esthétique et plus durable, ce qui est essentiel.

Comprendre l'interaction complexe entre la pression et le plastique change la façon de fabriquer des objets. Imaginez la cuisson des pâtes : à faible température, elles restent fermes ; à température trop élevée, elles deviennent pâteuses. C'est la même chose avec le moulage par injection. Une pression adéquate permet d'obtenir des surfaces brillantes, des dimensions précises et une qualité optimale.

J'ai un jour testé différents réglages de pression pour améliorer la transparence des pièces en plastique. Au départ, la pression était trop élevée. Les pièces présentaient des marques d'écoulement disgracieuses, comme du brouillard matinal. En baissant la pression, j'ai trouvé l'équilibre parfait. Clarté et solidité s'alliaient alors à merveille. Chaque modification de la pression m'a permis d'en apprendre davantage sur la préservation de la forme et la réduction des contraintes.

J'ai compris que la pression d'injection est un art qui exige précision et patience. Il ne s'agit pas simplement d'un réglage de machine. Que vous ayez besoin de pièces automobiles robustes ou d'une densité d'étanchéité parfaite, la connaissance de ce détail essentiel vous permettra de fabriquer d'excellents produits.

Une pression d'injection élevée améliore la qualité de surface des plastiques.Vrai

Une pression plus élevée assure un meilleur remplissage du moule, améliorant ainsi la finition de surface.

Une faible pression d'injection augmente les contraintes internes dans les matières plastiques.FAUX

Une pression insuffisante peut entraîner un remplissage incomplet, mais pas de contrainte directe.

- 1. Que se passe-t-il lorsque la pression d'injection est trop élevée ou trop faible ?

- 2. Comment la pression d'injection affecte-t-elle la qualité de surface ?

- 3. Comment la pression d'injection affecte-t-elle la résistance mécanique ?

- 4. Quel est l'impact de la pression d'injection sur les contraintes internes et la densité ?

- 5. Conclusion

Que se passe-t-il lorsque la pression d'injection est trop élevée ou trop faible ?

Vous êtes-vous déjà demandé pourquoi vos produits moulés manquent parfois de perfection ? Tout est dû à la pression !

Une pression d'injection trop élevée engendre des défauts tels que des bavures et des contraintes internes excessives. Ces problèmes altèrent la qualité de surface et diminuent la résistance du moule. Une pression trop faible présente également des inconvénients : elle provoque un remplissage incomplet du moule, ce qui entraîne des injections insuffisantes et des dimensions incorrectes.

Effet sur l'apparence et la fonction

- Qualité de surface : J’ai récemment travaillé avec des plastiques transparents et j’ai réglé la pression d’injection trop élevée. Le résultat : un écoulement inesthétique et des marques de gaz qui ont ruiné la clarté et la brillance recherchées. Ce fut une leçon difficile. Une pression trop élevée provoque un écoulement turbulent, à l’origine de problèmes de surface. À l’inverse, une pression trop faible entraîne des injections incomplètes, donnant au produit un aspect inachevé.

| Niveau de pression | Effets sur la surface |

|---|---|

| Trop haut | Marques d'écoulement, marques de gaz |

| Trop bas | Plans courts |

- Précision dimensionnelle : Une pression excessive élargit la cavité du moule, ce qui entraîne un rétrécissement des pièces après démoulage. J’étais pourtant certain des dimensions, mais les pièces obtenues étaient plus petites. À l’inverse, une pression insuffisante engendre une faible densité et des dimensions non conformes aux spécifications.

Influence sur les propriétés mécaniques

-

Résistance et ténacité : J’ai appris avec le temps qu’une pression adéquate renforce les produits en compactant leur structure. Cependant, une pression excessive engendre des contraintes, réduisant ainsi leur ténacité. Ceci est particulièrement vrai pour les pièces automobiles¹ où la rupture est inacceptable.

-

Dureté et rigidité : La haute pression accroît la cristallinité des plastiques, augmentant ainsi leur dureté. Cette propriété est utile, mais risquée en cas d’excès. Il existe une limite ténue entre l’amélioration des propriétés et la détérioration de la structure naturelle du matériau.

Performance de qualité interne

-

Densité et porosité : une pression adéquate réduit la porosité et augmente la densité. Ceci est crucial pour les produits haute densité comme les joints d’étanchéité. Un réglage de pression trop faible entraînait autrefois une porosité accrue, affectant la qualité.

-

Contraintes internes : Une pression élevée engendre d’importantes contraintes internes, susceptibles de provoquer des déformations ou des fissures à terme. Maîtriser la pression est essentiel à la stabilité et à la durabilité des produits, tout comme trouver le bon morceau sur un disque vinyle.

La compréhension de ces subtilités a été essentielle pour optimiser les paramètres de moulage par injection et atteindre les objectifs de qualité. Ce parcours a nécessité de nombreux essais et erreurs ; pourtant, chaque erreur m’a rapproché de la maîtrise de l’équilibre de la pression.

Une pression d'injection élevée provoque des marques d'écoulement.Vrai

La haute pression engendre un écoulement turbulent, provoquant des défauts de surface tels que des marques d'écoulement.

Une faible pression d'injection améliore la précision dimensionnelle.FAUX

Une faible pression entraîne une densité insuffisante, provoquant des différences de taille.

Comment la pression d'injection affecte-t-elle la qualité de surface ?

Vous êtes-vous déjà demandé pourquoi certains objets en plastique sont parfaits et d'autres non ? Le secret réside dans l'utilisation de la bonne pression d'injection !

La pression d'injection influe considérablement sur la qualité de surface des pièces moulées en plastique. Une pression trop élevée engendre souvent des défauts tels que des bavures. À l'inverse, une pression trop faible peut provoquer un remplissage incomplet. Trouver le juste équilibre permet d'obtenir un produit d'aspect optimal. La performance est également primordiale : une pression adaptée y contribue.

Impact sur la performance d'apparence

Le moulage plastique est un procédé très délicat. De petits défauts, comme des bavures et des marques d'écoulement, peuvent facilement gâcher les pièces. C'est un peu comme cuire un gâteau dans un four trop chaud : il sera croustillant au lieu d'être moelleux et aéré.

Une pression excessive fait déborder le plastique des joints du moule, créant des bavures qui altèrent l'aspect lisse du produit. Une pression insuffisante produit des pièces incomplètes, un peu comme lorsque la peinture s'épuise et que le mur présente des taches.

| Niveau de pression | Effets potentiels |

|---|---|

| Haut | Éclairs, marques d'écoulement |

| Faible | Remplissage incomplet |

Précision dimensionnelle

Il est primordial d'obtenir des dimensions précises. J'ai moi-même commis une erreur d'appréciation à ce sujet lors d'un projet et j'en ai tiré une leçon amère. Une pression excessive peut entraîner un rebond ou une déformation des pièces, un peu comme lorsqu'on enfile des vêtements trop serrés.

Une pression insuffisante empêche les produits d'atteindre leur forme prévue, un peu comme un soufflé qui retombe.

Propriétés mécaniques : résistance et ténacité

Trouver le juste équilibre entre force et résilience, c'est comme entretenir une relation saine. Une pression excessive engendre un stress interne, risquant des ruptures soudaines, comme plier une règle en plastique jusqu'à ce qu'elle se casse.

Qualité interne : densité et porosité

La qualité interne dépend de la pression. Une pression élevée densifie le matériau, réduisant sa porosité, un peu comme lorsqu'on élimine les bulles d'air d'une pâte. Une pression faible donne un matériau poreux et fragile, semblable à du pain trop aéré.

Assurer une densité appropriée est crucial pour réaliser des joints 4. Pensez à sceller une enveloppe sans espaces pour protéger une lettre importante.

Gérer le stress interne

Parlons des contraintes internes dans les produits. Une pression élevée engendre des contraintes internes qui, avec le temps, provoquent des déformations ou des fissures, à l'image d'un pont surchargé. Au départ, tout semble intact, mais des fissures finissent par apparaître.

Trouver la pression d'injection adéquate est essentiel pour obtenir un produit stable. Pour plus de conseils sur l'équilibre de la pression d'injection, consultez la section 5 sur les techniques de moulage par injection pour de meilleurs résultats.

Une pression d'injection élevée provoque des bavures sur les surfaces plastiques.Vrai

Une pression excessive force le plastique à fondre hors du moule, créant des bavures.

Une faible pression d'injection améliore la précision dimensionnelle.FAUX

Une pression insuffisante entraîne un remplissage incomplet, ce qui réduit la précision.

Comment la pression d'injection affecte-t-elle la résistance mécanique ?

Vous êtes-vous déjà demandé pourquoi ce moule idéal ne convenait pas ? Parfois, la pression détient le secret.

La pression d'injection influe sur la résistance mécanique en modifiant la densité et la cristallisation. Une pression adéquate assure un remplissage et un compactage optimaux du matériau, améliorant ainsi sa résistance. Une pression excessive engendre des contraintes et des défauts.

Performances en matière de qualité et d'aspect de surface

La pression d'injection influe considérablement sur la qualité de surface des pièces moulées. Une pression trop élevée peut entraîner des fuites de matière fondue à travers les interstices du moule, provoquant des bavures qui altèrent la planéité de surface. Ceci peut engendrer des défauts tels que des marques d'écoulement, particulièrement visibles sur les pièces transparentes.

| Niveau de pression | Effet |

|---|---|

| Trop haut | Éclair, marques de flux turbulent |

| Trop bas | Remplissage incomplet, doses incomplètes |

Par exemple, les pièces automobiles exigent des surfaces impeccables, qui sont compromises si la pression n'est pas optimale. La compréhension de ces effets coûteuses .

Précision dimensionnelle

La précision dimensionnelle des produits est étroitement liée à la pression d'injection. Une pression excessive peut entraîner une dilatation du moule, provoquant un rebond dimensionnel après démoulage. À l'inverse, une pression insuffisante induit un remplissage inadéquat, affectant les dimensions du produit.

Force et robustesse

Une pression d'injection appropriée renforce la structure interne, ce qui permet d'obtenir des produits plus denses et plus résistants. Cependant, une pression excessive peut induire des contraintes internes et réduire la ténacité. Ce point est crucial pour des composants tels que les pièces automobiles qui doivent résister à des forces importantes sans se fissurer.

| Pression d'injection | Impact mécanique |

|---|---|

| Optimal | Structure plus dense, résistance plus élevée |

| Excessif | Augmentation du stress interne, moins de résistance |

Dureté et rigidité

Les variations de pression influent sur la cristallisation et l'organisation moléculaire. Une pression plus élevée favorise la cristallinité des plastiques, augmentant ainsi leur dureté et leur rigidité. Cependant, une pression excessive peut perturber la structure du matériau et compromettre ses performances.

Performance de qualité interne

- Densité et porosité : Une pression d’injection élevée compacte la matière fondue, augmentant sa densité et minimisant sa porosité. Des pressions plus faibles entraînent une augmentation de la porosité et une diminution de la densité, ce qui affecte la qualité.

- Contraintes internes : une pression excessive engendre des contraintes internes importantes, susceptibles de provoquer des déformations au fil du temps. Le réglage d’une pression optimale permet de réduire ces risques.

Par exemple, les joints nécessitent une densité élevée pour une étanchéité efficace ; la réglages de pression garantit la fiabilité du produit. Une gestion adéquate de la pression d’injection est essentielle au maintien de normes de qualité élevées en production.

Explorez plus en détail 8 sur la façon dont l'ajustement des paramètres d'injection peut affiner efficacement les propriétés du produit.

Une pression d'injection élevée augmente la densité et réduit la porosité.Vrai

La haute pression compacte la matière fondue, augmentant sa densité et minimisant sa porosité.

Une pression excessive améliore la ténacité des produits moulés.FAUX

Une pression excessive induit des contraintes, réduisant la ténacité des produits moulés.

Quel est l'impact de la pression d'injection sur les contraintes internes et la densité ?

Avez-vous déjà réfléchi à la manière dont la pression appliquée lors du moulage par injection influence le succès de votre produit ?

La pression d'injection influe sur les contraintes internes et la densité en modifiant l'écoulement du polymère fondu, la cristallisation et l'alignement des molécules. Une pression élevée augmente la densité. Elle accroît également les contraintes internes, ce qui a un impact sur les performances du produit. Ce point est crucial.

Qualité de surface et précision dimensionnelle

La pression d'injection joue un rôle crucial dans la qualité du produit, influençant à la fois l'aspect de surface et les dimensions exactes de la pièce finie. Une pression élevée peut s'avérer à double tranchant : elle assure un bon remplissage du moule, mais peut aussi engendrer des défauts tels que des bavures ou des marques d'écoulement. Je me souviens d'un lot de pièces transparentes devenues opaques à cause d'une légère erreur de pression.

À l'inverse, une pression trop faible peut entraîner des remplissages incomplets ou des injections insuffisantes, donnant à la surface un aspect inachevé. Trouver le bon équilibre est essentiel pour obtenir le résultat souhaité.

| Niveau de pression | Défaut de surface | Impact dimensionnel |

|---|---|---|

| Haut | Flash, marques de flux | Taille réduite après le rebond |

| Faible | Remplissage incomplet, doses incomplètes | Densité insuffisante |

Force, robustesse et rigidité

Une pression d'injection adéquate peut transformer la résistance et la ténacité d'un produit. C'est un peu comme ajouter l'épice parfaite à un plat. Une pression correctement réglée permet au métal en fusion de remplir entièrement la cavité, créant ainsi une structure interne robuste. Une pression excessive risque de rendre les pièces à la fois résistantes et rigides.

Les pièces soumises à des contraintes extérieures, comme celles des véhicules, dépendent de cet équilibre. Une pression excessive peut parfois engendrer des contraintes si importantes que les pièces se fissurent lors des essais. La résistance et la ténacité dépendent fortement de la qualité du remplissage de la cavité par le matériau fondu.

Considérations relatives à la densité et à la porosité

Un de mes premiers mentors disait souvent : « En moulage, la densité est primordiale. » L’expérience lui a donné raison. Une pression d’injection élevée compacte la matière fondue, réduisant ainsi la porosité. C’est essentiel pour des produits comme les joints d’étanchéité, où la densité influe sur l’étanchéité.

Une pression insuffisante engendre des produits poreux, semblables à du gruyère ; leur résistance est alors compromise. Il est essentiel de trouver le point de pression idéal pour optimiser la densité et les contraintes. L’impact de la densité peut être évalué en analysant les variations de porosité sous différentes pressions.

Gestion du stress interne

Gérer les contraintes internes, c'est comme marcher sur un fil. Une pression excessive peut entraîner des déformations ou des fissures au fil du temps. J'ai déjà vu des produits se déformer pendant le stockage à cause d'une mauvaise gestion des contraintes lors de la production.

Le réglage adéquat de la pression d'injection permet de maîtriser ces contraintes, assurant ainsi la stabilité et la longévité du produit. Le contrôle des contraintes internes demeure essentiel pour garantir la qualité du produit tout au long de son cycle de vie.

Une pression d'injection élevée réduit la porosité du produit.Vrai

La haute pression compacte la matière fondue, réduisant la porosité et augmentant la densité.

Une faible pression d'injection améliore la brillance de la surface.FAUX

Une pression insuffisante peut entraîner un remplissage incomplet, réduisant ainsi la qualité et la brillance de la surface.

Conclusion

La pression d'injection influe considérablement sur la qualité des produits en plastique, affectant la finition de surface, la précision dimensionnelle, la résistance et les contraintes internes. Une pression optimale permet d'équilibrer esthétique et performance pour des produits moulés durables.

-

Découvrez l'importance de la ténacité dans les composants automobiles et sa relation avec la pression d'injection. ↩

-

Explorez les directives permettant d'optimiser les paramètres de moulage par injection pour une qualité de produit supérieure. ↩

-

Explorez les causes fréquentes des défauts de bavure et comment les prévenir lors du processus de moulage par injection. ↩

-

Comprendre l'impact de la porosité sur l'efficacité d'étanchéité des produits en plastique haute densité. ↩

-

Découvrez différentes techniques pour optimiser les paramètres de moulage par injection et obtenir de meilleurs résultats. ↩

-

Découvrez comment les différents niveaux de pression d'injection influent sur la qualité de surface et évitez les défauts courants des produits moulés. ↩

-

Comprendre le rôle crucial de la pression d'injection pour obtenir une densité de produit optimale et minimiser la porosité. ↩

-

Découvrez des stratégies pour ajuster les paramètres d'injection afin d'améliorer les propriétés du produit et de garantir des résultats de fabrication de haute qualité. ↩

-

Comprendre ce lien permet d'améliorer la durabilité du produit en optimisant l'efficacité du remplissage à chaud. ↩

-

Analyse comment le réglage de la pression influence la porosité et la qualité globale du matériau. ↩

-

Guides sur la maîtrise des contraintes pour une durée de vie et des performances accrues des produits. ↩