Le moulage par injection est un procédé fascinant qui repose en grande partie sur la remarquable polyvalence des matières plastiques.

Les matières plastiques sont idéales pour le moulage par injection grâce à leur plasticité, leur fluidité, leur stabilité thermique et leurs propriétés de retrait au refroidissement. Ces caractéristiques permettent de mouler facilement les matières plastiques en formes complexes et de préserver leur intégrité tout au long du processus.

Comprendre ces propriétés permet d'apporter des réponses fondamentales, mais une analyse plus approfondie révèle comment différents plastiques se comportent dans des conditions variées. Examinons ces propriétés en détail et voyons comment elles influencent le processus de fabrication.

Les matières plastiques sont idéales pour le moulage par injection grâce à leur plasticité.Vrai

La plasticité permet de mouler les matières plastiques en formes complexes sous l'effet de la chaleur et de la pression.

- 1. Comment la plasticité influence-t-elle le processus de moulage par injection ?

- 2. Quel rôle joue la fluidité dans le remplissage des moules ?

- 3. Pourquoi la stabilité thermique est-elle importante dans le moulage par injection ?

- 4. Comment le retrait dû au refroidissement affecte-t-il la conception des moules ?

- 5. Conclusion

Comment la plasticité influence-t-elle le processus de moulage par injection ?

La plasticité joue un rôle essentiel dans la transformation des matières plastiques en produits polyvalents grâce au moulage par injection.

La plasticité permet aux matières plastiques de se déformer sous l'effet de la chaleur et de la pression, ce qui autorise leur moulage en diverses formes. Cette caractéristique est essentielle dans le procédé de moulage par injection, car elle permet à la matière plastique de s'écouler dans la cavité du moule et de former des motifs complexes et précis après refroidissement.

Comprendre la plasticité dans le moulage par injection

La plasticité désigne la capacité des matériaux à subir une déformation permanente sous l'effet de contraintes, notamment la chaleur et la pression dans le contexte du moulage par injection. Cette propriété est essentielle car elle permet de chauffer, de faire fondre et de mouler les plastiques pour leur donner de nouvelles formes.

Le rôle de la température et de la pression

Lors du moulage par injection¹ , les matières plastiques sont chauffées dans le fourreau de la machine jusqu'à fusion. C'est à ce stade que leur plasticité entre pleinement en jeu. Le polyéthylène et le polypropylène en sont de parfaits exemples : ils se ramollissent à haute température et deviennent suffisamment malléables pour s'écouler dans un moule. Une fois refroidis, ils durcissent, conservant ainsi la forme de la cavité du moule.

Comparaison des thermoplastiques

| Thermoplastique | Point de ramollissement | Caractéristiques de plasticité |

|---|---|---|

| Polyéthylène | Faible | Très plastique, excellent pour les objets du quotidien |

| Polypropylène | Moyen | Plasticité modérée, idéale pour les formes complexes |

Le tableau ci-dessus montre comment différents thermoplastiques présentent des degrés de plasticité variables, ce qui influe sur leur utilisation dans le moulage par injection.

Défis et considérations

Bien que la plasticité présente des avantages, elle comporte aussi des défis. Par exemple, une plasticité excessive du matériau peut entraîner des déformations ou des défauts dans le produit final. Les ingénieurs doivent donc contrôler avec précision la température et la pression afin de garantir un niveau de plasticité optimal tout au long du processus.

La plasticité influe non seulement sur la facilité avec laquelle un matériau remplit un moule, mais aussi sur la précision et la qualité du produit final. En comprenant ces dynamiques, les fabricants peuvent optimiser leurs procédés, ce qui se traduit par une efficacité accrue et une meilleure qualité des produits.

Pour mieux comprendre le comportement des différents types de plastiques dans des conditions spécifiques, il peut être utile de consulter des guides détaillés et des études de cas.

La plasticité permet aux matières plastiques de remplir les cavités des moules.Vrai

La plasticité permet aux matériaux de s'écouler et de remplir les moules sous l'effet de la chaleur et de la pression.

Le polypropylène a une plasticité supérieure à celle du polyéthylène.FAUX

Le polypropylène possède une plasticité modérée comparée à la plasticité élevée du polyéthylène.

Quel rôle joue la fluidité dans le remplissage des moules ?

La fluidité est un facteur crucial dans le processus de moulage par injection, déterminant la façon dont le plastique fondu remplit le moule.

La fluidité du remplissage du moule permet au plastique fondu d'atteindre chaque recoin de la cavité, assurant ainsi la formation précise de formes complexes. Le contrôle de cette fluidité par le réglage de la température, de la pression et de la vitesse garantit un remplissage optimal du moule et une qualité de produit irréprochable.

Comprendre la fluidité des plastiques

La fluidité est la capacité d'un matériau fondu à s'écouler dans des moules aux formes complexes, influençant considérablement le résultat des procédés de moulage par injection² . Différents types de plastiques présentent des niveaux de fluidité variables. Par exemple, le polystyrène est reconnu pour ses excellentes propriétés d'écoulement, ce qui le rend adapté aux moules de précision, tandis que le polycarbonate a généralement une fluidité moindre, nécessitant des ajustements spécifiques lors du moulage.

Facteurs influençant la fluidité

-

Température:

La température du plastique fondu est un facteur primordial qui influence sa fluidité. En général, une température plus élevée améliore la fluidité en réduisant la viscosité. Cependant, une température excessive peut entraîner une dégradation du plastique et affecter les propriétés du produit final.

-

Pression:

Une pression adéquate est essentielle pour que le plastique fondu remplisse tous les recoins du moule. Le réglage de la pression permet de contrôler les caractéristiques d'écoulement des plastiques de viscosités différentes.

-

Vitesse d'injection :

La vitesse d'injection du plastique fondu est cruciale. Une vitesse d'injection élevée peut améliorer la fluidité, mais peut aussi engendrer des défauts tels que des déformations ou des remplissages incomplets si elle n'est pas maîtrisée.

Contrôler la fluidité pour des résultats optimaux

Les fabricants ajustent souvent ces paramètres pour optimiser la fluidité en fonction du plastique utilisé et de la complexité du moule. Par exemple, pour les plastiques techniques présentant une bonne stabilité thermique mais une fluidité variable, un contrôle précis de la température et de la pression garantit un remplissage optimal du moule.

Étude de cas : Fluidité dans la conception de moules complexes

Prenons l'exemple d'un fabricant qui utilise du plastique ABS pour produire une pièce aux détails complexes. L'ABS possède une fluidité moyenne et nécessite un réglage précis des paramètres :

- Température : Réglée légèrement au-dessus de la moyenne pour améliorer le débit sans risque de dégradation thermique.

- Pression : Appliquez une force suffisante pour atteindre toutes les zones du moule.

- Vitesse : Une vitesse d'injection modérée permet d'éviter les défauts de surface tout en assurant un remplissage complet de la cavité.

Cette approche garantit que le moule est entièrement rempli sans défauts, maintenant une qualité de produit élevée tout en tirant parti des caractéristiques de fluidité 4 du plastique ABS.

Une température plus élevée améliore la fluidité lors du moulage.Vrai

L'augmentation de la température réduit la viscosité, améliorant ainsi l'écoulement du plastique fondu.

Le polycarbonate a une fluidité supérieure à celle du polystyrène.FAUX

Le polystyrène s'écoule mieux que le polycarbonate, il est donc adapté aux moules de précision.

Pourquoi la stabilité thermique est-elle importante dans le moulage par injection ?

La stabilité thermique est cruciale dans le moulage par injection, car elle permet de garantir l'intégrité des plastiques à haute température.

La stabilité thermique lors du moulage par injection empêche les plastiques de se décomposer, de se décolorer ou de voir leurs propriétés altérées à haute température, garantissant ainsi la qualité et la constance du produit.

Comprendre la stabilité thermique des plastiques

Lors du moulage par injection⁵ , les matières plastiques subissent une succession de variations de température : chauffage, fusion, puis refroidissement. Pour que le matériau résiste à ces transformations sans se dégrader, la stabilité thermique est primordiale. Elle détermine sa capacité à supporter des températures élevées sans se décomposer ni se décolorer.

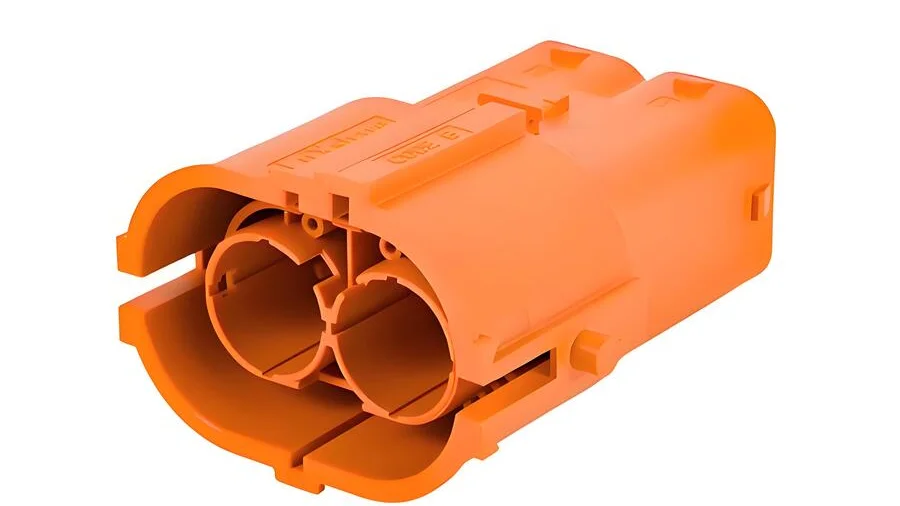

Par exemple, les plastiques techniques comme le polyamide (nylon) et le polyoxyméthylène sont reconnus pour leur excellente stabilité thermique, ce qui permet de les mouler à des températures élevées. Cette propriété est essentielle pour la fabrication de pièces destinées à résister à des environnements difficiles, comme les composants automobiles ou électroniques.

Pourquoi la stabilité thermique est importante

La stabilité thermique garantit que la structure chimique du plastique reste inchangée tout au long du processus de moulage. Ceci est essentiel pour préserver les propriétés physiques et l'aspect esthétique du produit final. Un manque de stabilité thermique peut entraîner des défauts tels que :

- Décomposition : Rupture de la chaîne polymère, entraînant la formation de produits faibles ou inutilisables.

- Décoloration : Défauts esthétiques qui affectent l'apparence et la valeur marchande.

- Émissions volatiles : Rejet de gaz susceptibles d'affecter les normes de santé et de sécurité.

Études de cas : Implications pratiques

Industrie automobile

Dans l'industrie automobile, certains composants, comme les pièces du compartiment moteur, nécessitent des matériaux capables de résister à de hautes températures sans se dégrader. L'utilisation de plastiques thermostables garantit fiabilité et longévité.

Fabrication électronique

Pour les appareils électroniques, notamment ceux qui génèrent de la chaleur comme les alimentations ou les connecteurs, les plastiques doivent résister à la fusion et à la déformation. Les matériaux à haute stabilité thermique préviennent les courts-circuits et améliorent la sécurité.

Comment améliorer la stabilité thermique

Les fabricants peuvent améliorer la stabilité thermique d'un plastique en :

- Mélange avec des stabilisants : Ajout de stabilisants qui augmentent la résistance à la dégradation thermique.

- Optimisation des paramètres de processus : Ajustement des paramètres de température et de pression afin de minimiser les contraintes sur le matériau.

- Sélection des matériaux appropriés : Choisir des plastiques présentant une résilience thermique intrinsèque en fonction des exigences de l’application.

En conclusion, la compréhension et l'optimisation de la stabilité thermique sont cruciales pour obtenir des produits moulés par injection de haute qualité dans divers secteurs industriels.

La stabilité thermique empêche la décomposition du plastique lors du moulage.Vrai

La stabilité thermique garantit que les plastiques ne se décomposent pas sous l'effet de températures élevées.

Tous les plastiques présentent une excellente stabilité thermique pour le moulage par injection.FAUX

Tous les plastiques ne présentent pas une stabilité thermique élevée ; certains se dégradent facilement.

Comment le retrait dû au refroidissement affecte-t-il la conception des moules ?

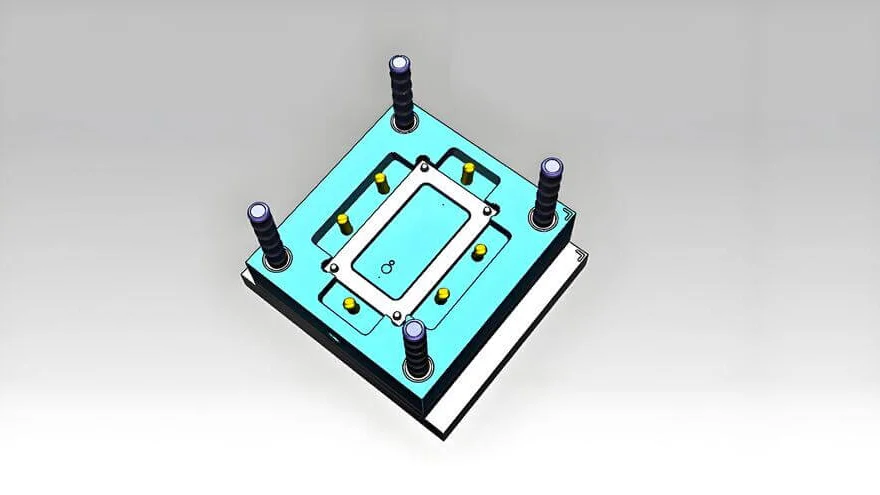

Le retrait dû au refroidissement est un facteur crucial dans la conception des moules, car il influe sur les dimensions finales des produits moulés.

Le retrait dû au refroidissement influe sur la conception des moules, nécessitant des ajustements pour compenser la contraction du matériau. Les concepteurs de moules doivent tenir compte des différents taux de retrait afin de garantir la précision des dimensions et la qualité du produit.

Comprendre le retrait dû au refroidissement

Le retrait au refroidissement désigne la réduction de volume qui se produit lorsque les matières plastiques passent de l'état fondu à l'état solide lors du refroidissement pendant le moulage par injection. En refroidissant, les matières plastiques se contractent, et cette contraction peut influencer considérablement les dimensions finales de la pièce moulée.

L'impact des différents plastiques

Chaque type de plastique présente des caractéristiques de retrait uniques. Par exemple, le plastique ABS a généralement un taux de retrait plus faible que le polyéthylène, qui peut subir une contraction plus importante. Par conséquent, la compréhension du taux de retrait spécifique des différents matériaux moules , car elle influe directement sur la précision dimensionnelle et la qualité du produit final.

Ajustements de la conception du moule

Les concepteurs de moules doivent intégrer des marges de retrait dans leurs conceptions afin d'obtenir des spécifications de produit précises. Cela implique souvent :

- Compensation du retrait : En ajustant la taille de la cavité du moule pour compenser le retrait prévu, les concepteurs s'assurent que le produit final respecte les tolérances dimensionnelles.

- Conception adaptée au matériau : Utilisation des données relatives au taux de retrait du plastique pour adapter la conception du moule à des matériaux spécifiques. Par exemple, pour les matériaux à retrait élevé comme le polyéthylène, les moules peuvent nécessiter des cavités plus grandes.

| Type de plastique | Taux de retrait |

|---|---|

| ABS | Faible |

| Polyéthylène | Haut |

| Polypropylène | Modéré |

Contrôle des processus pour réduire l'impact du retrait

La maîtrise des paramètres du procédé de moulage par injection, tels que la température, la pression et la vitesse de refroidissement, permet d'atténuer les effets du retrait. En ajustant précisément ces variables, les fabricants peuvent améliorer la régularité et la qualité des produits moulés.

Le réglage de ces paramètres permet non seulement de compenser le retrait, mais aussi d'optimiser la fluidité et la stabilité thermique, garantissant ainsi un processus de moulage global efficace et des résultats de haute qualité.

Comprendre ces dynamiques permet aux concepteurs et ingénieurs de produits de prendre des décisions éclairées, ce qui se traduit par des produits plus performants et des processus de fabrication plus rentables. Pour approfondir les stratégies de conception des moules, examinez comment le contrôle de la température influence leurs performances <sup>7</sup> .

Le plastique ABS a un taux de retrait plus élevé que le polyéthylène.FAUX

L'ABS présente un taux de retrait inférieur à celui du polyéthylène.

Les concepteurs de moules ajustent la taille de la cavité pour compenser le retrait.Vrai

Les concepteurs modifient les cavités des moules pour garantir la précision dimensionnelle après le retrait.

Conclusion

La compréhension des propriétés des plastiques, telles que la plasticité, la fluidité et la stabilité thermique, est cruciale pour optimiser les procédés de moulage par injection.

-

Découvrez comment la plasticité façonne les techniques de fabrication modernes : le moulage par injection est une méthode permettant d’obtenir des produits moulés en injectant des matériaux plastiques fondus par la chaleur dans un moule, puis en les refroidissant et en les solidifiant. ↩

-

Découvrez les principes et les étapes de base du moulage par injection : ce procédé consiste à injecter du plastique fondu dans une cavité de moule sous haute pression, créant ainsi une pièce en une seule opération. Les deux procédés sont… ↩

-

Explorez les types et les propriétés des plastiques techniques utilisés dans la fabrication : les plastiques techniques sont un groupe de matériaux plastiques qui présentent de meilleures propriétés mécaniques ou thermiques que les plastiques courants (tels que…) ↩

-

Comprendre comment la fluidité du plastique ABS influence son utilisation dans des conceptions complexes : il offre une fluidité nettement supérieure et une bonne aptitude au moulage, ce qui le rend idéal pour des applications en peinture, en moulage par injection de parois minces et dans le domaine industriel… ↩

-

Découvrez pourquoi la stabilité thermique est essentielle pour des produits moulés de haute qualité : une température de moule stable réduit les fluctuations du retrait de moulage, améliorant ainsi la stabilité dimensionnelle. Pour les plastiques cristallins, une température de moule élevée… ↩

-

Apprenez-en davantage sur les taux de retrait spécifiques pour adapter efficacement la conception des moules : le retrait des pièces en plastique moulées peut atteindre 20 % en volume lorsqu’il est mesuré à la température de traitement et à la température ambiante. ↩

-

Découvrez comment les ajustements de température améliorent les performances du moule : le liquide de refroidissement absorbe la chaleur du moule (qui a absorbé la chaleur du plastique chaud) et maintient le moule à la température adéquate pour solidifier le plastique. ↩