Vous êtes-vous déjà demandé comment le plastique pouvait devenir des objets du quotidien comme des jouets ou des coques de téléphone ?

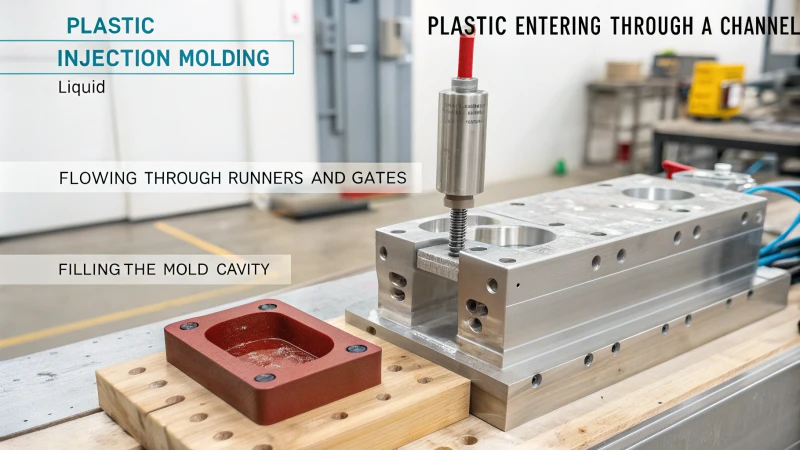

Lorsque le plastique est injecté dans un moule, il est chauffé jusqu’à ce qu’il soit fondu, puis forcé dans la cavité du moule sous haute pression. Le matériau refroidit et se solidifie, prenant la forme du moule, créant ainsi des pièces précises et durables, prêtes à être utilisées dans diverses applications.

Au début, j’ai exploré le moulage par injection plastique et j’ai été surpris par les détails cachés. Chaque étape est devenue importante, tout comme l’écoulement du plastique à différentes vitesses et températures. Même de petits changements dans la conception conduisaient souvent à une meilleure qualité du produit. Maîtriser ces subtilités apporte une véritable satisfaction.

La matière plastique fondue s'écoule plus rapidement au centre du canal principal.Vrai

La masse fondue s'écoule plus rapidement au centre en raison de moins de friction.

Les portes réduisent la température de fusion du plastique en augmentant la viscosité.FAUX

Les portes augmentent le cisaillement, augmentant la température et réduisant la viscosité.

- 1. Comment le plastique entre-t-il dans le moule ?

- 2. Comment les coureurs façonnent-ils le moulage par injection ?

- 3. Comment la porte affecte-t-elle l’écoulement du plastique ?

- 4. Que se passe-t-il à l’intérieur de la cavité pendant le moulage ?

- 5. Comment les concepteurs peuvent-ils optimiser le moulage par injection ?

- 6. Conclusion

Comment le plastique entre-t-il dans le moule ?

Avez-vous déjà pensé à la façon dont le plastique entre dans un moule pour devenir les gadgets que nous apprécions ? Ce procédé est très intéressant !

Le plastique pénètre dans le moule par de nombreuses voies. Premièrement, le plastique passe par le canal principal. Ensuite, il passe par des coureurs et des portes. Enfin, il remplit la cavité. Chaque étape est importante. Chaque étape modifie le débit, la pression et la distribution. Tous ces éléments sont cruciaux pour remplir parfaitement le moule. Oui, remplissage parfait.

Étape initiale du flux à l'entrée

Je me souviens de mon premier jour à l’usine de moules, émerveillé par la façon dont les granulés de plastique se sont transformés en appareils électroniques brillants. Cela commence par le plastique poussé dans le canal principal par la vis ou le piston de la machine d'injection. Imaginez presser du dentifrice dans un tube, mais avec beaucoup plus de précision. La pression est forte et lorsque le plastique traverse le canal principal conique, il forme un gradient de vitesse. C'est comme si les voitures roulaient plus vite sur la voie du milieu et ralentissaient près du trottoir.

Flux dans le coureur

Après cette première ruée, le plastique entre dans le canal. Imaginez une rivière se scindant en ruisseaux pour alimenter chaque partie du moule en plastique. J'ai découvert à quel point la conception des coureurs est vitale. Les canaux circulaires aident à réduire la perte de pression, permettant un écoulement fluide. C'est comme verser du café parfaitement, sans déversement, en suivant des lois d'écoulement précises pour maintenir l'équilibre.

Flux à la porte

C’est à la porte que les choses deviennent encore plus importantes. Il s'agit d'une petite entrée contrôlant la vitesse et la quantité du plastique dans la cavité. Imaginez un barista gérant des expressos. Au fur et à mesure que le plastique passe à travers, il accélère en raison de la pression, se réchauffe et s'écoule mieux. Différentes portes créent différents effets ; les portes latérales permettent une entrée en douceur, tandis que les portes ponctuelles peuvent provoquer une explosion rapide.

Flux dans la cavité

Enfin, nous arrivons à la cavité. Cela devient délicat ici. Des facteurs tels que la forme de la cavité et l’épaisseur des parois remettent en question le comportement de l’écoulement. J'ai vu des conceptions avoir des difficultés en raison d'une épaisseur inégale, comme essayer de remplir proprement un bac à glaçons irrégulier. Une épaisseur constante maintient le débit stable. Mais si les murs varient ou présentent des caractéristiques telles que des nervures, la situation est différente. Les flux peuvent mal entrer en collision, laissant des marques de soudure – ces lignes gênantes qui nuisent à la fois à l’apparence et au fonctionnement.

| Scène | Description | Facteurs clés |

|---|---|---|

| Entrée | Entrée du canal principal | Pression, débit axial |

| Coureur | Distribue la fonte | Forme (par exemple circulaire), taille |

| Grille | Contrôle l’entrée du flux | Limitation, taux de cisaillement |

| Cavité | Remplissage final | Épaisseur de paroi, complexité |

Connaître ces étapes m'aide vraiment, ainsi que d'autres concepteurs, à améliorer la dynamique de l'écoulement du plastique 1 pour des résultats de production de haute qualité. C'est comme perfectionner une danse : plus les mouvements sont fluides, meilleure est la performance finale.

Le plastique s'écoule plus rapidement au centre du canal principal.Vrai

En raison du cisaillement, la matière plastique fondue s'écoule plus rapidement au centre.

Une porte ponctuelle permet au plastique de s'écouler doucement dans la cavité.FAUX

Les portes ponctuelles font entrer le plastique par jet, pas doucement.

Comment les coureurs façonnent-ils le moulage par injection ?

Visualisez la conduite d’une symphonie complexe de plastique liquide. Chaque pièce doit atterrir exactement au bon endroit dans les trous du moule.

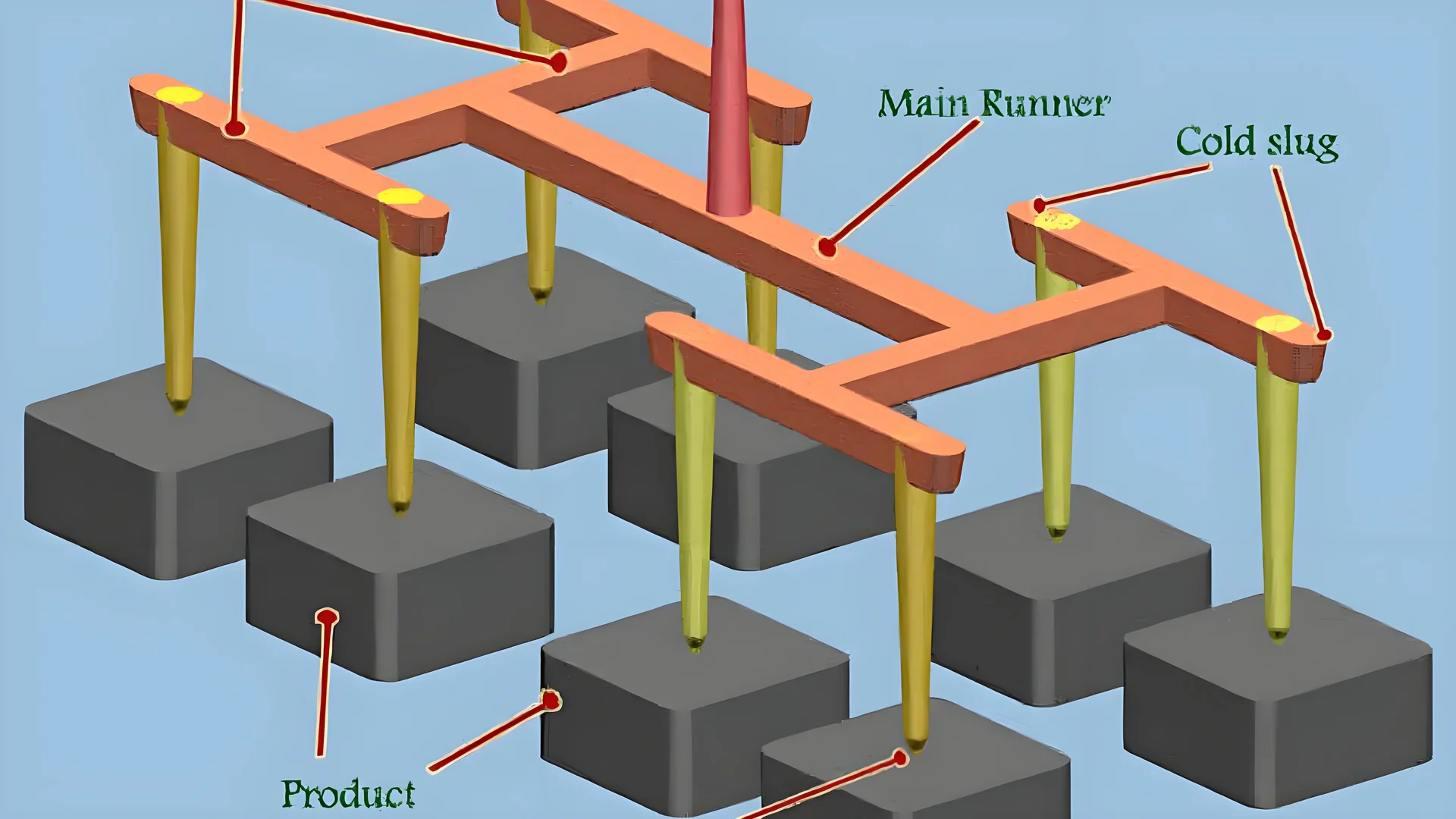

Les coureurs dans le moulage par injection sont des chemins importants. Ils guident le plastique fondu de la machine d’injection vers les espaces du moule. La conception de ces patins affecte la vitesse à laquelle le plastique se déplace. Cela influence également la répartition de la pression et la quantité de matériau utilisée. L’efficacité est vraiment cruciale ici.

La dynamique du flux initial

Imaginez du plastique fondu commençant son voyage à travers le chemin principal, poussé par la vis ou le piston de la machine d'injection. C'est comme observer une rivière où l'eau se déplace rapidement au centre, tandis que les côtés se déplacent plus lentement. Ce modèle d'écoulement précoce détermine la manière dont le matériau se répartit uniformément dans le système de canaux 2 . Cette étape est très importante pour l’uniformité.

Le rôle de la conception des coureurs

De mon point de vue, les canaux sont des voies importantes qui aident chaque section du moule à obtenir une quantité égale de matière plastique fondue. Visualisez-les comme différents itinéraires sur un chemin de randonnée – circulaire, trapézoïdal ou en forme de U. Chaque forme guide le flux de manière distincte. Les coureurs circulaires ressemblent à des sentiers plats et faciles avec une faible perte de charge et un parcours fluide tout au long.

| Forme du coureur | Caractéristiques |

|---|---|

| Circulaire | Débit uniforme, faible perte de pression |

| Trapézoïdal | Varie selon la conception du moule |

| en forme de U | Applications spécifiques pour moules uniques |

Influence sur le flux de matières

Voici un fait peu connu : comprendre la loi de Poiseuille, c'est vraiment comme avoir un accès privilégié aux secrets de la dynamique des fluides. Semblable à un liquide dans un tube, la fusion du plastique accélère au centre du canal et ralentit près des parois. C'est sur ce modèle attendu que les concepteurs s'appuient lorsqu'ils planifient les débits 3 qui distinguent réellement la production.

Connexion à la cavité du moule

Les coureurs se connectent aux portes – les petits gardiens contrôlant la manière dont le plastique fondu remplit chaque cavité. Les portes latérales permettent une approche lente, tandis que les portes ponctuelles agissent comme des entrées rapides. Connaître ces différences est essentiel, en particulier pour concevoir des composants complexes avec des transitions plus douces 4 .

Considérations pratiques

Choisir le modèle de coureur approprié, c'est comme reconstituer un puzzle. Cela nécessite d’équilibrer rapidité et efficacité tout en gardant à l’esprit les limites de conception. La maîtrise de ce choix affine non seulement les moules, mais améliore également les performances et permet d'économiser de l'argent dans la production de masse. Ces connaissances aident les concepteurs à optimiser les moules 5 en termes de coût et de performances.

Le canal principal est généralement de forme conique.Vrai

La plupart des canaux principaux sont coniques, facilitant l'écoulement axial de la matière plastique fondue.

Une porte ponctuelle fait entrer doucement la matière fondue dans la cavité.FAUX

Les portes ponctuelles provoquent une entrée de matière fondue par jet, et non un écoulement doux.

Comment la porte affecte-t-elle l’écoulement du plastique ?

Une petite porte décide parfois si une pièce en plastique réussit ou échoue.

La porte contrôle la vitesse et la quantité de matière plastique fondue qui pénètre dans la cavité. Cela affecte le taux de cisaillement, la température et la qualité du produit moulé. Les concepteurs doivent affiner la conception des portes pour un bon écoulement du plastique.

Début du flux à la porte

Quand j’ai découvert le moulage par injection, j’ai eu l’impression d’être dans un grand orchestre. Le plastique entre par le canal principal, poussé par la vis ou le piston. Cela prépare le terrain. Les forces de cisaillement 6 agissent comme si on accordait un instrument et décident de la manière dont la matière fondue se déplace.

Flux dans le coureur

Dans le coureur, la fonte se comporte comme une rivière se divisant en ruisseaux. Chaque forme (circulaire, trapézoïdale ou en forme de U) modifie le débit à sa manière. Une fois, j'ai travaillé sur un projet changeant la glissière de la forme en U à la circulaire. Cela a vraiment réduit la perte de pression, comme si on passait du gravier à une route lisse lors d'un voyage à vélo.

| Forme du coureur | Caractéristiques du débit | Perte de pression |

|---|---|---|

| Circulaire | Même flux | Minimal |

| Trapézoïdal | Débit modéré | Modéré |

| en forme de U | Flux inégal | Haut |

Flux à la porte

Le portail est magique. Son travail consiste à contrôler la vitesse à laquelle la fusion se produit, comme un chef d'orchestre dirige la musique. Différentes portes affectent le flux de manière unique ; les portes ponctuelles 7 provoquent une entrée rapide et spectaculaire tandis que les portes latérales ont un flux plus calme.

Flux dans la cavité

La cavité ressemble à un labyrinthe. Une épaisseur de paroi uniforme permet un écoulement fluide et remplit bien toutes les pièces. Mais les nervures ou les contre-dépouilles créent un chemin cahoteux.

| Caractéristique de la cavité | Effet sur le débit |

|---|---|

| Murs uniformes | Laminaire stable |

| Côtes/contre-dépouilles | Chemins modifiés |

Comprendre cela était essentiel lorsqu'il s'agissait de marques de soudure, ces lignes laides où les ruisseaux se rejoignent maladroitement.

En réfléchissant à cette époque, je constate que chaque étape du flux améliore la qualité du produit. Il s'agit d'élaborer des solutions et d'améliorer les méthodes de fabrication pour plus d'efficacité et d'esthétique.

Le plastique s'écoule plus rapidement au centre du canal principal.Vrai

Le centre du canal principal subit moins de cisaillement, permettant un écoulement plus rapide.

Les portes ponctuelles permettent une entrée en douceur dans la cavité.FAUX

Les portes ponctuelles font pénétrer la matière fondue dans la cavité par jet, et non doucement.

Que se passe-t-il à l’intérieur de la cavité pendant le moulage ?

Curieux de savoir ce qui se passe à l’intérieur d’une cavité de moule ? C'est un petit voyage pour le plastique. Les matières premières changent de forme pour devenir des objets courants.

Lors du moulage, le plastique chaud s'écoule dans l'espace vide. La forme de la cavité, l'épaisseur des parois et la vitesse de refroidissement affectent cet écoulement. Ces facteurs façonnent la forme et la qualité du produit fini. Des problèmes peuvent apparaître, comme des coutures sur la surface ou des zones qui se remplissent à des vitesses différentes. Ces questions nécessitent une attention particulière. Très prudent.

Dynamique du flux initial

En découvrant le moulage par injection, le début du processus m'a étonné. Imaginez du plastique entrant dans le chemin principal, entraîné par la vis d’une machine à injecter. À ce stade, la matière fondue se déplace rapidement sous haute pression. Le canal, en forme de cône, provoque des vitesses différentes : près des bords, le débit ralentit tandis que le centre accélère. Cela ressemble à une rivière qui coule à toute allure dans une gorge étroite ! Comprendre ce flux 8 est crucial car il donne le ton pour les étapes suivantes.

Flux dans le coureur

Le voyage se déroule dans le coureur, me rappelant un système routier complexe. Qu'ils soient ronds ou en forme de U, ces chemins sont importants pour répartir la matière fondue uniformément dans chaque cavité. Les lois de la mécanique des fluides régissent cet écoulement fluide, le centre se déplaçant plus rapidement que les bords. Imaginez un trafic aux heures de pointe dans une ville animée ; c'est très similaire.

-

Effets de forme de coureur:

Forme Caractéristiques du débit Circulaire Distribution uniforme, faible perte de pression Trapézoïdal Varie en fonction de la taille et de la rugosité

Dynamique du flux de porte

Vient ensuite la porte – un petit passage avec de grandes tâches. Il contrôle la vitesse à laquelle la matière fondue pénètre dans la cavité. Différentes portes provoquent différents styles de flux ; les portes latérales permettent une entrée en douceur, tandis que les portes ponctuelles peuvent provoquer un flux aigu. Cette étape est cruciale ; c'est comme ajuster la buse d'un tuyau d'arrosage pour obtenir une pulvérisation parfaite : un ajustement très minutieux.

À l'intérieur de la cavité

Finalement, le plastique atteint la cavité où se produisent des choses passionnantes. Au fur et à mesure que la matière fondue se déplace, elle échange de la chaleur avec les parois de la cavité, se refroidissant et s'épaississant. Si vous avez préparé un gâteau, vous savez à quel point une chaleur uniforme est importante pour éviter les fissures – pareil ici.

- Forme et épaisseur de la cavité : une épaisseur de paroi uniforme permet un écoulement fluide ; les différences pourraient provoquer des perturbations.

-

Échange thermique : En refroidissant et en augmentant la viscosité.

Facteur Impact Épaisseur de paroi Affecte la stabilité du débit et la vitesse de refroidissement Renforts et contre-dépouilles Causer la redirection et la fusion du flux

Ces petits détails peuvent entraîner des problèmes tels que des marques de soudure si les flux ne fusionnent pas correctement, comme si les coutures des vêtements ne s'alignaient pas parfaitement. Comprendre ces dynamiques a considérablement amélioré mes compétences en conception et la qualité de mes produits. Chaque moule donne l'impression de résoudre un nouveau puzzle ! L'exploration de solutions pour les marques de soudure 9 améliore encore la finition et la résistance du produit.

La matière plastique fondue s'écoule plus rapidement au centre du canal principal.Vrai

Le centre du canal principal a moins de résistance au cisaillement, permettant un écoulement plus rapide.

Tous les types de portes permettent à la matière fondue de pénétrer doucement dans la cavité.FAUX

Les portes ponctuelles provoquent un jet, tandis que les portes latérales permettent un écoulement plus doux dans les cavités.

Comment les concepteurs peuvent-ils optimiser le moulage par injection ?

Avez-vous déjà ressenti le stress de réaliser cette pièce en plastique impeccable ? Les concepteurs savent probablement que chaque choix modifie le processus de moulage par injection. Voici mon histoire de perfectionnement de cette compétence.

Je me concentre sur la conception de moules efficaces pour optimiser le moulage par injection. Choisir les bons matériaux est très important. L'ajustement des paramètres de processus tels que la température et la pression est vraiment utile. Cela réduit les déchets. La qualité du produit s'améliore.

Comprendre la dynamique des flux

Je me souviens de la première fois que j’ai vu du plastique fondre dans un moule – cela ressemblait à une petite rivière prenant forme. Le début est crucial ; le plastique se déplace à travers le canal principal, dirigé par la vis de la machine d'injection. Il est fascinant de voir comment la masse fondue se déplace plus rapidement au centre et ralentit près des bords. Moins de déchets et des transitions plus fluides nécessitent vraiment une bonne fluidité. L'optimisation de cette étape garantit des transitions plus douces avec une répartition des vitesses 10 due au cisaillement.

Concevoir des coureurs efficaces

Déterminer le coureur, c’était comme résoudre un casse-tête pour moi. J'ai toujours choisi une forme de canal circulaire car elle maintient le débit stable et réduit la perte de pression, maintenant un flux laminaire et assurant une distribution uniforme. Cela m'a rappelé ces courbes douces d'autoroute qui vous permettent de glisser sans perdre de vitesse. Les concepteurs peuvent se référer à la dynamique des flux dans runners 11 pour obtenir des informations plus approfondies.

Conception de porte pour un débit optimal

Choisir la bonne porte, c'était comme trouver le meilleur itinéraire sur une route sinueuse. Différentes portes gèrent la rapidité et la fluidité avec lesquelles la matière fondue atteint la cavité.

| Type de porte | Caractéristiques du débit |

|---|---|

| Côté | Entrée douce et progressive |

| Indiquer | Entrée rapide et rapide |

Par exemple, une porte ponctuelle 12 donne l'impression d'appuyer sur la pédale d'accélérateur, tandis qu'une porte latérale offre une conduite plus détendue.

Gérer la complexité des caries

C’est dans la cavité que les choses deviennent très intrigantes – et difficiles. J'ai vu que même de petits changements dans l'épaisseur des parois peuvent modifier le débit, tout comme la façon dont la météo modifie votre vitesse de déplacement. Une épaisseur uniforme est cruciale car elle évite les marques de soudure gênantes qui détruisent un produit par ailleurs excellent. des marques de soudure potentielles 13 pendant la conception peut améliorer la qualité du produit final.

Sélection des matériaux et paramètres de processus

Choisir les matériaux, c'est comme choisir les bons ingrédients pour un plat : chacun a un impact sur le résultat final. Ajuster la température et la pression revient à ajuster les réglages du four pour une cuisson parfaite. Je reviens toujours aux critères de sélection des matériaux 14 pour rester concentré.

L'amélioration du moulage par injection implique de considérer chaque phase – du choix des matériaux à la modification des paramètres du processus 15 . Comprendre cette complexité a probablement non seulement amélioré mon efficacité, mais également amélioré à la fois l'efficacité et la qualité des produits.

La matière plastique fondue s'écoule plus rapidement au centre du canal principal.Vrai

La matière fondue s'écoule plus rapidement au centre en raison d'une pression et d'un cisaillement plus élevés.

Les coureurs circulaires provoquent une perte de pression plus élevée que les autres formes.FAUX

Les canaux circulaires ont une perte de pression plus faible et répartissent la fonte uniformément.

Conclusion

Le processus de moulage par injection de plastique consiste à injecter du plastique fondu dans un moule à travers différentes étapes, notamment le canal principal, le canal, la porte et la cavité, garantissant ainsi la précision et la qualité de la production.

-

Fournit des informations complètes sur la dynamique des flux, contribuant ainsi à de meilleures stratégies de conception et de production. ↩

-

Comprendre la dynamique d'écoulement initiale peut contribuer à améliorer l'efficacité du moulage en réduisant les défauts. ↩

-

L'exploration des formes de canaux permet d'optimiser les débits et de réduire les déchets. ↩

-

La comparaison des types de portes peut vous guider dans la sélection de la porte appropriée pour le débit souhaité. ↩

-

L’optimisation de la conception des moules peut réduire considérablement les coûts et les délais de production. ↩

-

Découvrez comment les forces de cisaillement influencent le comportement de la matière fondue lors du moulage par injection, affectant ainsi la dynamique de l'écoulement et la qualité du produit. ↩

-

Découvrez comment les points d'injection facilitent l'écoulement par jet dans les cavités et leur impact sur l'esthétique des pièces moulées. ↩

-

Découvrez comment la distribution de vitesse affecte la dynamique des flux dans le moulage, établissant ainsi les bases de produits finaux de qualité. ↩

-

Trouvez des stratégies pour réduire les marques de soudure, améliorant ainsi l’esthétique du produit et l’intégrité structurelle. ↩

-

Explorez ce lien pour comprendre comment la distribution de vitesse affecte le remplissage du moule et la qualité des pièces. ↩

-

Découvrez les conceptions de systèmes d’alimentation qui améliorent l’efficacité du flux et réduisent la consommation d’énergie. ↩

-

Découvrez l'impact de la conception des points d'injection sur la vitesse d'écoulement de la matière fondue et sur l'adéquation des applications. ↩

-

Trouvez des stratégies pour réduire les marques de soudure afin d'améliorer la finition de surface et l'intégrité structurelle. ↩

-

Comprendre les facteurs clés dans la sélection des matériaux pour des performances et une longévité améliorées. ↩

-

Obtenez des informations sur l’ajustement de la température et de la pression pour réduire les défauts et les déchets. ↩