Vous êtes-vous déjà demandé comment sont fabriqués ces composants en plastique complexes que vous utilisez quotidiennement ? La réponse réside dans l’art précis de la fabrication par injection de moules.

La fabrication de moules d'injection comprend des étapes telles que la conception, la préparation, le traitement, l'assemblage, la mise au point, l'optimisation et la réception, garantissant que le produit final réponde aux normes de qualité et de fonctionnalité.

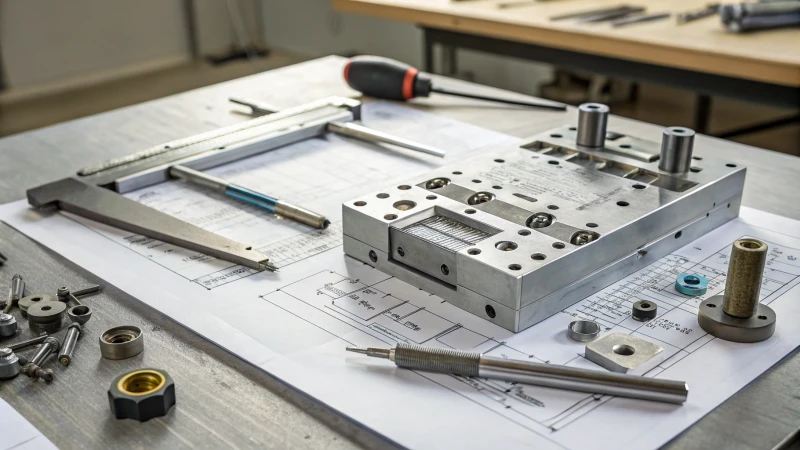

Tout commence par la conception du moule, où j'analyse minutieusement les plans du produit pour en comprendre chaque nuance, de la forme au matériau. Vient ensuite la préparation de la fabrication, une étape où le choix de l'acier adéquat s'apparente à la sélection des ingrédients parfaits pour une recette. L'usinage des pièces du moule est comparable à la sculpture d'un chef-d'œuvre à partir de métal brut. L'assemblage requiert une touche de précision et de créativité, afin que chaque pièce s'emboîte parfaitement, comme les pièces d'un puzzle.

Le débogage est ma partie préférée : résoudre les problèmes pour atteindre la perfection. C’est comme peaufiner un instrument jusqu’à obtenir une mélodie impeccable. Enfin, la réception et la livraison concluent le processus, et me permettent de constater concrètement le fruit de notre travail. Ce processus ne se limite pas à la fabrication ; il s’agit de concevoir des solutions qui fonctionnent parfaitement dans le monde réel.

La fabrication des moules d'injection comprend la mise au point et l'optimisation.Vrai

Le débogage et l'optimisation sont des étapes cruciales pour garantir la qualité du produit.

La conception du moule est la dernière étape de la fabrication des moules d'injection.FAUX

La conception du moule est l'étape initiale, qui pose les bases de la production.

- 1. Comment concevoir un moule avec succès ?

- 2. Pourquoi l'approvisionnement en matériaux est-il vital dans la fabrication de moules ?

- 3. Comment sont traitées les pièces moulées ?

- 4. Comment l'assemblage des moules garantit-il la qualité du produit ?

- 5. Pourquoi le débogage et l'optimisation des moules sont-ils cruciaux ?

- 6. En quoi consistent l'acceptation et la livraison des moules ?

- 7. Conclusion

Comment concevoir un moule avec succès ?

Se plonger dans la conception de moules, c'est entrer dans un monde où la créativité rencontre la précision. Chaque étape est une pièce de puzzle qui contribue à la création du moule parfait.

La réussite de la conception d'un moule implique l'analyse du produit, la sélection d'une structure de moule appropriée et la création de dessins détaillés permettant de répondre efficacement aux normes de qualité et aux exigences de production.

Analyse du produit

Lorsque j'ai débuté dans la conception de moules, l'excitation de transformer un concept en quelque chose de concret était grisante. Tout commence par la compréhension des exigences du produit. En analysant les dessins ou les échantillons, je me concentre sur les formes géométriques, les tolérances dimensionnelles et les matériaux. Je me souviens avoir travaillé sur des pièces d'intérieur automobile et avoir réalisé à quel point il était crucial de maîtriser chaque courbe et chaque texture. Cette étape garantit que le moule répond aux exigences fonctionnelles et esthétiques du produit.

Détermination de la structure du moule

Choisir le bon type de moule, c'est un peu comme sélectionner l'outil idéal pour une tâche donnée. Selon les caractéristiques du produit et les besoins de production, j'opterai peut-être pour des moules à large entrée pour les pièces de grande taille ou des moules à canaux chauds pour la précision des boîtiers de produits électroniques. Les moules à canaux chauds sont particulièrement fascinants : leur conception ingénieuse – dispositifs de moulage et systèmes de refroidissement, par exemple – optimise à la fois la qualité et l'efficacité, comme une chorégraphie parfaitement orchestrée.

| Type de moule | Scénario d'utilisation |

|---|---|

| Grande porte | Les pièces de grande taille nécessitent une précision moindre |

| Coureur à chaud | Production à grande échelle avec une qualité rigoureuse |

Générer des dessins

La création de dessins détaillés est le point de rencontre entre l'art et la technologie. À l'aide de logiciels comme UG ou Pro/E , je transforme les idées en dessins 2D précis et en modèles 3D. Chaque exigence technique, de la taille à la rugosité de surface, est méticuleusement indiquée afin de garantir, lors de l'assemblage , un ajustement parfait de chaque pièce.

Préparation de la fabrication des moules

Cette étape s'apparente à la préparation d'un grand spectacle : il s'agit de s'assurer que tout est prêt pour répondre aux exigences d'un usinage de moules de précision. Du choix des matériaux, comme l'acier P20 ou H13, à la préparation des matériaux auxiliaires, chaque décision a un impact sur le produit final. J'ai appris que le réglage précis des équipements est crucial ; s'assurer que CNC sont parfaitement calibrées pour garantir la précision de l'usinage fait toute la différence.

| Matériel | Application |

|---|---|

| Acier P20 | Usage général pour les bases de moules |

| Acier H13 | Applications à haute température |

Ces étapes représentent bien plus que de simples tâches techniques ; il s'agit d'un parcours visant à créer des moules qui soient non seulement fonctionnels, mais aussi de véritables chefs-d'œuvre d'ingénierie.

L'analyse du produit est la première étape de la conception du moule.Vrai

L'analyse de produit implique la compréhension d'exigences telles que la forme et le matériau.

Les moules à canaux chauds sont utilisés pour la production en petites séries.FAUX

Les moules à canaux chauds sont utilisés pour la production en grande série avec des exigences de qualité.

Pourquoi l'approvisionnement en matériaux est-il vital dans la fabrication de moules ?

Vous êtes-vous déjà demandé ce qui fait réellement le succès de la fabrication de moules ? Tout commence par l’approvisionnement en matières premières.

L'approvisionnement en matériaux est essentiel à la fabrication de moules afin de garantir la disponibilité de matériaux adaptés à chaque étape de la production, ce qui influe sur les coûts, la qualité et la faisabilité de la conception. Cela comprend la sélection, l'achat et la gestion des matériaux nécessaires à la création du moule.

Importance du choix des matériaux

Je me souviens de la première fois où j'ai dû choisir entre l'acier P20 et l'acier H13 pour un projet. C'était comme choisir entre deux desserts tout aussi délicieux, chacun avec ses propres atouts. Le choix des matériaux pour la fabrication de moules n'est pas qu'une simple décision technique ; c'est un art. Choisir le bon matériau peut faire toute la différence en termes de durabilité et de performance. Par exemple, l'acier P20 est comme une vieille voiture fiable qui ne tombe jamais en panne : robuste et durable. Quant à l'acier H13, il résiste parfaitement aux hautes températures, à l'image d'un vieil ami qui a affronté toutes les épreuves à vos côtés. Comprendre les propriétés de ces matériaux permet d'améliorer considérablement l'efficacité et la qualité de la production.

Pour plus d'informations sur les propriétés des matériaux, visitez les propriétés des différents aciers à moules 2 .

Planification stratégique des achats

La planification des approvisionnements s'apparente à la direction d'une symphonie où chaque note compte. Il s'agit d'anticiper les besoins et de planifier les achats afin que la production ne subisse aucune interruption. Une planification efficace prend en compte les délais de livraison, la fiabilité des fournisseurs et les coûts, à l'instar de la préparation d'un grand repas de famille où le timing est crucial pour que chacun soit satisfait. Une stratégie bien mise en œuvre peut réduire considérablement les temps d'arrêt et garantir un fonctionnement optimal.

Incidences en matière de coûts

Négocier avec les fournisseurs ou choisir des matériaux alternatifs sans sacrifier la qualité me rappelle ces moments où l'on trouve une offre incroyable sur sa marque préférée. Tout est question de maîtrise des dépenses. Acheter en gros peut permettre de réaliser des économies importantes, mais cela demande un juste équilibre, un peu comme avoir un garde-manger bien garni sans le surcharger.

Gestion de la chaîne d'approvisionnement

Quand je pense à la gestion de la chaîne d'approvisionnement, je l'imagine comme la construction d'un cercle de confiance entre amis. Établir des relations solides avec des fournisseurs fiables garantit des livraisons ponctuelles et une qualité irréprochable. C'est comme avoir un plan B pour faire face aux imprévus de la vie : un réseau de fournisseurs diversifié qui minimise les risques en temps de crise.

Pour plus d'informations sur les stratégies de chaîne d'approvisionnement, consultez les techniques de gestion de la chaîne d'approvisionnement 3 .

Intégration technologique dans les achats

L'utilisation des technologies dans les achats, c'est comme avoir un assistant personnel qui connaît tous vos horaires et vos préférences. Les systèmes ERP permettent de rationaliser le processus d'approvisionnement en l'intégrant à d'autres fonctions de l'entreprise, telles que la finance et la production. Ces systèmes fournissent des données en temps réel sur les niveaux de stock, les performances des fournisseurs et le statut des commandes, ce qui facilite la prise de décisions éclairées et améliore l'efficacité opérationnelle.

consultez la section « Systèmes ERP pour la fabrication 4 » .

| Type de matériau | Utilisations courantes | Avantages |

|---|---|---|

| Acier P20 | Moules généraux | Haute usinabilité |

| Acier H13 | Applications à haute température | résistance thermique |

| cuivre au béryllium | composants de moules d'injection | Excellente conductivité thermique |

Chaque aspect de l'approvisionnement en matériaux joue un rôle essentiel dans l'efficacité et la qualité de la fabrication des moules, alliant praticité et créativité pour former la base d'une production réussie.

L'acier P20 est utilisé pour les applications à haute température.FAUX

L'acier P20 est généralement utilisé pour les moules généraux, et non pour les applications à haute température.

Les systèmes ERP améliorent l'efficacité des approvisionnements dans la fabrication de moules.Vrai

Les systèmes ERP intègrent les achats aux autres fonctions, améliorant ainsi l'efficacité.

Comment sont traitées les pièces moulées ?

Vous êtes-vous déjà demandé ce qu'implique réellement la création de ces pièces de moule complexes ? Laissez-moi vous emmener à la découverte du processus de transformation des matières premières en composants de précision.

Les pièces moulées sont traitées par découpe, ébauche, finition, traitement par électrodes et perçage afin de garantir une précision dimensionnelle et une qualité de surface optimales.

Je me souviens de mes débuts dans la conception de moules, où le processus ressemblait à une danse complexe de précision et de patience. Chaque étape avait son propre rythme et son propre but, à l'image de la création d'une œuvre d'art délicate.

Techniques de coupe

La découpe constitue l'étape fondamentale du traitement des pièces de moules⁵ . Elle consiste à transformer la matière première en ébauches aptes à un usinage ultérieur. Les matériaux sont soigneusement sélectionnés en fonction des spécifications de conception, puis découpés aux dimensions précises.

| Matériel | Application |

|---|---|

| Acier | Moules généraux |

| Cuivre | Électrodes |

Ébauche et finition

Une fois les ébauches prêtes, l'ébauche consiste à enlever l'excédent de matière à l'aide CNC . Elle laisse une petite surépaisseur pour la finition, ce qui améliore l'efficacité.

- Ébauche : Enlèvement rapide avec des outils plus gros.

- Finition : Travail de précision avec des outils plus petits garantissant des tolérances serrées.

Explorez davantage la section sur l'usinage CNC 6 si vous êtes curieux de savoir comment tout cela s'articule.

Traitement des électrodes

CNC de haute précision fabriquent les électrodes utilisées en électroérosion ( EDM ). Cette technique est essentielle pour les détails complexes tels que les rainures profondes ou les angles vifs, là où les outils conventionnels sont insuffisants.

Perçage et alésage

Le perçage permet de créer les trous nécessaires au montage et au refroidissement. L'alésage suit pour affiner ces trous, afin de répondre à des critères de conception spécifiques.

- Forage : Création du trou initial.

- Alésage : Réglage fin pour une précision et une finition de surface optimales.

Découvrez comment les techniques d'alésage 7 améliorent la production de moules.

Conception de moules complète

L'efficacité du processus repose sur une conception méticuleuse des moules . Les concepteurs analysent les spécifications du produit et sélectionnent les structures de moules appropriées, comme les moules à canaux chauds, pour une qualité optimale. La phase de conception détermine toutes les étapes de traitement ultérieures.

La maîtrise de ces techniques permet d'atteindre une qualité supérieure dans le traitement des pièces de moules, alliant beauté esthétique et précision fonctionnelle.

La découpe est la première étape du traitement des pièces de moule.Vrai

La découpe transforme les matières premières en ébauches destinées à un traitement ultérieur.

L'alésage est utilisé avant le perçage dans le traitement des moules.FAUX

Le perçage permet de créer des trous initiaux, suivi d'un alésage pour plus de précision.

Comment l'assemblage des moules garantit-il la qualité du produit ?

Vous êtes-vous déjà demandé comment les pièces d'un puzzle s'assemblent si parfaitement ? En production, l'assemblage des moules est cette pièce essentielle du puzzle.

L'assemblage des moules garantit la qualité du produit grâce à un ajustement, un nettoyage, un assemblage et une mise au point précis des composants, ce qui permet d'obtenir des produits fiables et précis.

L'importance du nettoyage des pièces

Je me souviens de la première fois où j'ai vu un moule s'assembler : c'était un peu comme observer un sculpteur à l'œuvre. Chaque pièce était nettoyée avec une méticulosité extrême, comme s'il s'agissait de préparer un objet précieux pour l'exposition. Éliminer toute trace d'huile ou de saleté n'est pas qu'une question d'esthétique ; il s'agit de garantir un ajustement parfait de chaque composant. À l'instar du nettoyage effectué avant l'arrivée des invités, cette étape prépare le terrain pour la suite.

Techniques d'assemblage de composants

Une fois que tout est impeccable, la magie opère. Imaginez un puzzle 3D complexe où chaque pièce doit s'emboîter parfaitement. Je me souviens d'avoir travaillé sur des moules pour appareils électroniques, où la précision n'est pas seulement souhaitable, elle est indispensable. Chaque noyau, chaque cavité est assemblé avec le plus grand soin, guidé par des plans détaillés et des mesures précises, garantissant ainsi le bon fonctionnement des systèmes d'éjection et de refroidissement.

Par exemple, lors de l'assemblage de moules 9 pour appareils électroniques, la précision est primordiale pour garantir la mise en place de systèmes d'éjection et de refroidissement appropriés.

Débogage de l'assemblage général

Vient ensuite le moment de vérité : la mise au point. C’est comme répéter avant une grande pièce de théâtre. On teste l’ouverture et la fermeture du moule, on examine minutieusement les systèmes d’éjection et on vérifie les flux de refroidissement. J’ai vite compris que si le système de refroidissement tombe en panne à ce stade, cela peut entraîner des produits défectueux – ce que nous cherchons tous à éviter.

| Étape | Description |

|---|---|

| Nettoyage | Élimine les impuretés pour maintenir la qualité des pièces. |

| Assemblage des composants | Les pièces sont alignées conformément aux spécifications de conception. |

| Débogage | Vérifie l'intégrité fonctionnelle du moule. |

Tirer parti de la technologie dans l'assemblage

Aujourd'hui, la technologie est notre alliée. Des logiciels avancés comme UG ou Pro/E nous permettent de créer des modèles précis, offrant un plan clair qui guide l'ensemble du processus d'assemblage. Cet avantage technologique améliore non seulement la précision, mais permet aussi d'anticiper les problèmes potentiels avant qu'ils ne deviennent de véritables casse-têtes.

L'utilisation de logiciels avancés comme UG ou Pro/E améliore la précision et accélère le débogage en prédisant les problèmes potentiels dès le début.

Optimisation à l'aide de moules d'essai

Les moules d'essai sont essentiels à ma sécurité : ils me permettent de corriger les erreurs avant qu'elles ne s'aggravent. En simulant les conditions réelles, je peux ajuster et perfectionner les moules jusqu'à obtenir un résultat optimal. C'est un peu comme essayer une voiture avant de l'acheter ; ces essais garantissent que tout répond aux exigences élevées que nous imposons à nos produits.

En conclusion, l'assemblage de moules ne se limite pas à la simple mise en place de pièces ; c'est un art qui allie précision et créativité, garantissant ainsi que chacun de nos produits réponde aux normes de qualité les plus exigeantes. Des pièces automobiles à l'électronique grand public, la maîtrise de ces procédés permet aux fabricants comme nous d'améliorer la fiabilité et les performances de nos produits dans diverses applications.

Pour en savoir plus sur les pratiques de moulage d'essai 10 , une exploration plus approfondie peut révéler comment ces essais contribuent à affiner les processus d'assemblage.

Le nettoyage des pièces moulées élimine toutes les impuretés.Vrai

Le nettoyage est essentiel pour éliminer les huiles et les débris, et ainsi garantir la qualité.

Le débogage évite de tester le système de refroidissement.FAUX

Le débogage comprend le test des systèmes de refroidissement afin de prévenir les défauts.

Pourquoi le débogage et l'optimisation des moules sont-ils cruciaux ?

Vous êtes-vous déjà demandé pourquoi certains produits semblent parfaitement adaptés, tandis que d'autres donnent une impression un peu étrange ?

Le débogage et l'optimisation des moules sont essentiels pour corriger les défauts, améliorer l'efficacité de la production et garantir la qualité du moulage par injection, permettant ainsi de gagner du temps et des ressources en évitant des erreurs coûteuses.

Pour moi, le monde du moulage par injection est comme une danse complexe où chaque pas compte, et la mise au point des moules en est la répétition générale cruciale. Permettez-moi de vous raconter comment j'en ai pris conscience pour la première fois. C'était à mes débuts dans le secteur ; je participais à un projet pour une entreprise d'électronique grand public. Nous avons rencontré des défauts inattendus lors de nos essais de production. Je me souviens d'un mélange de frustration et de détermination tandis que nous examinions minutieusement chaque détail de notre montage de moule. C'était comme résoudre un puzzle, où chaque pièce devait être soigneusement étudiée pour s'emboîter parfaitement.

L'importance du débogage des moules

La mise au point des moules est devenue essentielle. C'est l'étape où nous testons les moules, en simulant des conditions réelles pour déceler les défauts avant qu'ils ne se transforment en erreurs coûteuses. Lors d'une production de moule d'essai, j'ai observé notre équipe ajuster minutieusement les paramètres, comme on peaufine un instrument de musique. Nous recherchions la précision dimensionnelle et la qualité de surface, afin de garantir la conformité de nos produits aux spécifications.

- Production de moules d'essai : Nous nous sommes plongés dans ces essais, en utilisant les mêmes matériaux et paramètres que pour la production réelle, dans un objectif de perfection.

- Analyse des problèmes : J’ai appris à analyser des problèmes tels que les bavures et les écarts dimensionnels, en ajustant des paramètres comme la force de serrage du moule pour donner vie à nos conceptions avec précision.

Améliorer l'efficacité par l'optimisation

L'optimisation est la cerise sur le gâteau de nos efforts de débogage. C'est là que j'ai découvert le véritable art d'équilibrer les indicateurs de performance, comme l'apparence et le temps de cycle, avec les coûts de production. Je n'oublierai jamais ce moment d'illumination où nous avons réussi à réduire les déchets et à améliorer l'efficacité sans compromettre la qualité – une réussite qui nous a permis d'économiser des ressources considérables.

- Indicateurs de performance des moules : La mise au point finale garantit que chaque détail répond à nos normes élevées, transformant ainsi nos moules en outils fiables pour une production constante.

- Gestion des coûts de production : La mise au point des opérations de moulage a changé la donne, améliorant l'efficacité du moulage par injection 11 tout en réduisant les dépenses inutiles.

Techniques pour un débogage efficace des moisissures

Au fil du temps, j'ai perfectionné mon approche du débogage des moisissures grâce à ces étapes :

| Étape | Description |

|---|---|

| Moule d'essai | Effectuez des tests initiaux dans des conditions proches de celles de la production afin d'identifier rapidement les problèmes potentiels. |

| Analyse du problème | Analyser les défauts rencontrés lors des essais afin de déterminer les ajustements nécessaires. |

| Débogage final | Effectuer plusieurs essais pour perfectionner le moule et obtenir une production stable. |

Grâce à une analyse détaillée et à des tests itératifs, nous avons optimisé les moules pour une performance maximale, garantissant ainsi leur conformité aux normes de production les plus exigeantes. Pour ceux qui souhaitent approfondir le sujet, des techniques comme l'analyse du flux de moulage¹² offrent un avantage prédictif en simulant le processus d'injection afin de détecter les problèmes avant qu'ils ne surviennent.

En repensant à mon parcours, j'ai compris que la mise au point et l'optimisation des moules ne sont pas seulement des processus techniques, mais des pratiques essentielles qui donnent vie aux conceptions, transformant les concepts en produits fiables qui répondent aux attentes les plus élevées.

Le contrôle des moules permet d'identifier les défauts tels que les bavures et les écarts dimensionnels.Vrai

Le débogage des moules permet de détecter des problèmes tels que des bavures ou des erreurs dimensionnelles lors des essais.

L'optimisation augmente les coûts de production en accroissant les déchets et la consommation d'énergie.FAUX

L'optimisation permet de réduire les déchets et la consommation d'énergie, ce qui diminue les coûts de production.

En quoi consistent l'acceptation et la livraison des moules ?

Naviguer dans le monde de l'acceptation et de la livraison des moules, c'est comme se lancer dans une aventure minutieuse : chaque étape compte.

L'acceptation et la livraison des moules impliquent la définition de normes, des inspections approfondies et la garantie du respect des critères de qualité, assurant ainsi la fiabilité et l'efficacité des moules avant leur livraison au client.

Établissement de normes d'acceptation

Je me souviens de la première fois où j'ai discuté avec un client des critères d'acceptation de ses moules. C'était comme définir les règles d'un jeu où chacun voulait gagner. L'établissement de ces critères est crucial car ils définissent ce qui est acceptable en termes de précision, d'apparence et de durabilité du produit. Imaginez la conception de moules pour des pièces automobiles : chaque détail, comme les tolérances dimensionnelles , doit être impeccable pour que l'assemblage soit parfait.

Réalisation des inspections de réception

La phase d'inspection me fait penser à un détective au travail, traquant le moindre défaut. Ces inspections comprennent tout, de l'examen minutieux des surfaces à la mesure précise des dimensions à l'aide d'outils de précision. J'ai appris que même la plus petite anomalie peut se transformer en problème majeur par la suite. C'est pourquoi les tests de dureté et les essais non destructifs sont devenus mes alliés indispensables pour garantir qu'aucun défaut interne ne passe inaperçu.

Exemple de composants d'inspection d'acceptation

| Type d'inspection | Description |

|---|---|

| Inspection visuelle | Vérifier les défauts de surface |

| Mesure dimensionnelle | Vérifiez que toutes les dimensions sont conformes aux normes |

| Inspection de dureté | Assurer la résistance des matériaux |

| Détection des défauts | Identifier les défauts internes |

Vérification de la production d'essai

Effectuer un essai, c'est comme faire un tour avec une voiture neuve avant de l'acheter. C'est ma façon de m'assurer que le moule fonctionne comme prévu en conditions réelles. Ces essais sont essentiels car ils me permettent de repérer d'éventuels problèmes qui pourraient passer inaperçus lors des premiers contrôles.

Formation à la livraison et à l'utilisation

Une fois toutes les inspections validées, la livraison du moule est comparable à l'envoi d'une pièce précieuse. Mais il ne s'agit pas simplement de le déposer : il faut s'assurer que les clients savent comment l'utiliser et l'entretenir correctement. J'insiste toujours sur l'importance de formations complètes, car elles sont essentielles pour prévenir tout problème d'utilisation susceptible d'entraîner une usure prématurée ou des dommages.

En suivant scrupuleusement ces procédures, je peux fournir avec assurance des moules qui non seulement répondent aux attentes des clients, mais les dépassent souvent, garantissant ainsi des cycles de production fluides et efficaces. La documentation technique (14) est un outil précieux tout au long de ce processus, guidant les utilisateurs à chaque étape du fonctionnement et de la maintenance des moules.

La précision dimensionnelle ne fait pas partie des critères d'acceptation.FAUX

La précision dimensionnelle est un élément clé des normes d'acceptation des moules.

La production à l'essai permet d'identifier les problèmes non détectés lors des inspections.Vrai

Les essais révèlent des problèmes de performance en conditions réelles.

Conclusion

Le processus de fabrication des moules par injection comprend des étapes allant de la conception à la livraison, garantissant des composants en plastique de haute qualité grâce à une analyse méticuleuse, une sélection rigoureuse des matériaux, un traitement, un assemblage, une mise au point et des contrôles de réception.

-

Un assemblage précis garantit un fonctionnement efficace en alignant correctement tous les composants, réduisant ainsi les erreurs de production. ↩

-

Découvrez comment les aciers P20 et H13 améliorent la durabilité des moules et l'efficacité d'usinage. ↩

-

Découvrez des stratégies pour renforcer les relations avec les fournisseurs et atténuer les risques. ↩

-

Découvrez comment les systèmes ERP intègrent les achats aux opérations commerciales pour plus d'efficacité. ↩

-

Découvrez comment les techniques de découpe constituent la base d'un traitement précis des pièces de moules. ↩

-

Les centres d'usinage CNC jouent un rôle essentiel dans les processus d'ébauche et de finition. ↩

-

L'alésage améliore la précision et la qualité des trous percés lors de la production de moules. ↩

-

Comprendre pourquoi une conception minutieuse des moules est cruciale pour la réussite du traitement des pièces. ↩

-

Explorez en détail les méthodes et technologies d'assemblage de précision dans la fabrication de moules électroniques. ↩

-

Découvrez comment le moulage d'essai permet d'identifier et de corriger les défauts avant la production en série. ↩

-

Apprenez des techniques pour améliorer l'efficacité de votre processus de moulage. ↩

-

Découvrez comment l'analyse du flux de moule permet de prédire et de prévenir les problèmes de production. ↩

-

Découvrez les tolérances dimensionnelles spécifiques requises pour les moules de pièces automobiles afin de garantir un ajustement et un fonctionnement corrects. ↩

-

Comprendre pourquoi les documents techniques sont essentiels pour guider les utilisateurs dans l'utilisation et la maintenance des moules. ↩