Avez-vous déjà réfléchi aux raisons pour lesquelles certains articles moulés par injection ne durent pas comme prévu ?

Les articles moulés par injection manquent souvent de résistance en raison d’impuretés, d’un mauvais séchage des matériaux, de mauvais réglages d’injection et de mauvaises conceptions de moules. Ces problèmes provoquent des défauts tels que des fissures ou des remplissages incomplets. Cela affecte la durée et l'efficacité du produit.

Je me souviens de ma première expérience avec un rappel de produit causé par une fissure dans une pièce moulée. C'était comme un cauchemar. Cette expérience m'a appris la valeur d'une bonne qualité des matériaux. La poussière ou les copeaux métalliques créent parfois des points de tension, qui deviennent des points faibles. Ne pas gérer soigneusement les matériaux recyclés peut conduire à des pièces instables.

Au début, j’avais sous-estimé à quel point il était essentiel de sécher certains matériaux comme le nylon. L'humidité se transforme en vapeur pendant le moulage, formant des bulles qui affaiblissent le produit. Le choix des paramètres d’injection corrects est crucial. J’ai appris cette importance à mes dépens. La pression et la température doivent être contrôlées. La conception du moule est également importante. Un portail mal dimensionné ou un échappement de mauvaise qualité provoquent souvent des pannes.

Se concentrer sur ces domaines renforce vraiment les produits. Cela permet également d'économiser du temps et du stress. La clé réside dans la compréhension de la manière dont les matériaux, les processus et la conception fonctionnent ensemble pour maintenir la solidité des produits.

Les impuretés présentes dans les matériaux affaiblissent les produits moulés par injection.Vrai

Les impuretés peuvent provoquer des défauts structurels, réduisant ainsi la résistance du produit.

Un bon séchage des matériaux n’a aucun impact sur la résistance du produit.FAUX

Un séchage inapproprié peut entraîner des points faibles, affectant la durabilité.

- 1. Quels problèmes matériels contribuent à la faiblesse des produits moulés par injection ?

- 2. Comment le processus de moulage par injection affecte-t-il la résistance du produit ?

- 3. Comment la conception des moules garantit-elle la durabilité du produit ?

- 4. Comment les fabricants peuvent-ils améliorer la résistance des produits moulés par injection ?

- 5. Conclusion

Quels problèmes matériels contribuent à la faiblesse des produits moulés par injection ?

Avez-vous déjà réfléchi à la raison pour laquelle certains produits moulés par injection se cassent ? De nombreux problèmes liés aux matériaux conduisent à des objets faibles et fragiles.

Les problèmes liés aux produits moulés par injection proviennent souvent d’un trop grand nombre d’impuretés, de mauvais matériaux recyclés et d’une mauvaise sélection de matériaux. Un mauvais séchage provoque également des problèmes. La résolution de ces problèmes améliore réellement la résistance et la durée de vie du produit. La force et la vie s’améliorent.

Teneur élevée en impuretés

Je me souviens d'un projet où tout semblait parfait jusqu'aux derniers tests. Le produit se cassait facilement, ce qui était déroutant. Le plastique que nous avons utilisé contenait de nombreuses impuretés comme de la poussière et de minuscules copeaux métalliques. Ces impuretés créaient des points faibles, provoquant des fissures même avec de petits impacts. C'est comme un gâteau bien fait cachant des petits cailloux à l'intérieur ! Des produits sujets aux fissures 1 peuvent résulter de ces impuretés.

Qualité des matériaux recyclés

Utiliser des matériaux recyclés semble une bonne chose pour économiser de l’argent et protéger l’environnement. Cependant, trop compter sur des matériaux recyclés de mauvaise qualité pose souvent des problèmes. Un traitement répété affaiblit les chaînes moléculaires, rendant le matériau instable. La combinaison de matériaux recyclés avec de nouveaux permet souvent d’obtenir un meilleur équilibre. Cette combinaison très importante permet généralement de maintenir les coûts à un niveau bas et de maintenir la qualité des produits. Une balance intelligente fait des merveilles.

Mauvaise sélection de matériaux

Je me souviens d'une histoire sur l'utilisation de LDPE pour une pièce devant résister à des contraintes élevées. Cela s’est mal passé – la pièce a échoué de façon dramatique. Cette erreur m'a appris que le choix du bon matériau est très important, surtout pour les pièces nécessitant de la solidité. Choisir le bon matériau fait une grande différence.

| Exigence | Matériel recommandé |

|---|---|

| Haute résistance | Polycarbonate ( PC ) |

| Dureté | Acrylonitrile Butadiène Styrène (ABS) |

| Rigidité | Polypropylène (PP) |

L'utilisation de LDPE pour les pièces automobiles 2 peut entraîner des dommages en raison de sa faible résistance.

Prétraitement des matériaux insuffisant

Une fois, j’ai omis de sécher un lot de pièces en nylon qui absorbaient l’humidité – une grosse erreur ! L'humidité s'est transformée en vapeur lors du moulage, créant des bulles qui affaiblissaient la résistance du produit. Désormais, je sèche toujours les matériaux correctement pour éviter ces erreurs coûteuses. Un bon séchage est crucial.

La surveillance des paramètres de séchage peut empêcher la formation de bulles 3 .

Analyser l'impact sur la conception du produit

La découverte de ces problématiques matérielles a vraiment changé ma façon de concevoir des produits. Le choix de matériaux et de méthodes de prétraitement appropriés améliore considérablement les performances, ce qui est très important pour l'électronique grand public où la durabilité compte vraiment.

L'évaluation des propriétés des matériaux garantit que nous répondons toujours efficacement aux besoins de résistance mécanique.

Pour plus de conseils sur la manière de gérer ces défis matériels, consultez les meilleures pratiques de l'industrie 4 .

Une teneur élevée en impuretés entraîne des fissures du produit.Vrai

Les impuretés créent des points de contrainte, augmentant la susceptibilité aux fissures.

Les matériaux recyclés améliorent toujours la résistance du produit.FAUX

Les matériaux recyclés de mauvaise qualité peuvent affaiblir l’intégrité du produit.

Comment le processus de moulage par injection affecte-t-il la résistance du produit ?

Avez-vous déjà pensé à la façon dont les moindres détails du moulage par injection déterminent la durabilité d'un produit ?

Le moulage par injection influence la résistance d'un produit. Le choix des matériaux joue un rôle très important. La conception des moules contribue de manière significative à l’intégrité du produit. Les paramètres du processus affectent considérablement les résultats. Un contrôle minutieux de ces éléments donne des produits solides. Les négliger peut causer des problèmes. Des défauts comme des fissures peuvent apparaître. Des articulations faibles peuvent se former.

Le rôle de la sélection des matériaux

Le choix du matériau 5 joue un rôle central dans la résistance du produit lors du moulage par injection. Imaginez ceci : utiliser un matériau contenant de nombreuses impuretés, c'est comme essayer de construire une maison sur un sol instable. Les impuretés conduisent à des points de stress. J'ai déjà choisi d'utiliser des matériaux recyclés pour être plus respectueux de l'environnement, mais ils n'étaient pas aussi stables que je l'espérais. Ils avaient été utilisés à de nombreuses reprises et leurs chaînes moléculaires étaient brisées, ce qui diminuait leur résistance.

Problèmes de qualité des matériaux

- Des impuretés élevées nuisent à la résistance de la chaîne moléculaire.

- Les matériaux recyclés ont souvent des chaînes brisées, ce qui réduit leur stabilité.

| Matériel | Problème | Impact sur la force |

|---|---|---|

| PEBD | Faible résistance | Facilement endommagé |

| PC | Bulles induites par l'humidité | Densité inférieure |

Paramètres d'injection et leur impact

Des paramètres d’injection déraisonnables nuisent à la résistance du produit. Une pression d’injection insuffisante entraîne un remplissage incomplet de la cavité, ce qui rend les pièces sujettes à des dommages. De même, une vitesse d’injection inappropriée peut provoquer des défauts de surface et une structure interne inégale.

Paramètres clés

- Pression d'injection : Une faible pression signifie que les pièces ne sont pas complètement remplies.

- Vitesse d'injection : un équilibre est nécessaire : une vitesse trop rapide provoque des défauts, une vitesse trop lente entraîne un refroidissement précoce.

Influences sur la conception des moules

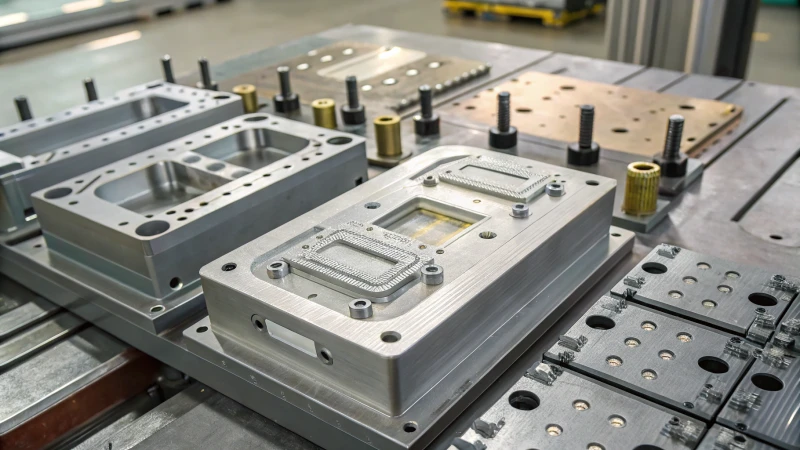

Concevoir un moule 6, c’était comme résoudre un casse-tête difficile. La taille et la position du portail sont essentielles ; des portes petites ou mal positionnées peuvent entraîner un remplissage insuffisant. De plus, un canal trop long ou trop fin augmente la perte de pression, affectant l'écoulement de la matière fondue.

| Caractéristique du moule | Problème potentiel | Problème résultant |

|---|---|---|

| Taille du portail | Trop petit | Mauvais remplissage |

| Coureur | Trop long/fin | Perte de pression |

Le processus de moulage par injection est étroitement lié à tous les aspects de la fabrication, du choix des matériaux à la conception du moule. Comprendre ces interactions est essentiel pour garantir la résistance et la durabilité du produit dans le résultat final.

Considérations supplémentaires

Il est très important de gérer le contrôle de la température des moules 7 . Une température inappropriée affecte la structure moléculaire, ce qui a un impact sur la résistance. Les températures élevées peuvent décomposer les matériaux, tandis que les températures basses augmentent l'épaisseur, provoquant des problèmes tels qu'un mauvais remplissage et des joints froids.

Contrôle de la température

- Trop élevé : Temps de refroidissement plus long, dégradation potentielle du matériau.

- Trop faible : L'épaisseur augmente, rendant difficile le remplissage complet du moule.

Une bonne gestion de chaque étape du processus de moulage par injection garantit que le produit final répond aux exigences de performances mécaniques souhaitées. Un examen attentif de ces facteurs peut aider à optimiser la production et à obtenir une qualité de produit supérieure.

Une teneur élevée en impuretés affaiblit la résistance du produit lors du moulage par injection.Vrai

Les impuretés perturbent l’intégrité moléculaire, entraînant des points faibles.

La faible vitesse d'injection améliore la résistance du produit lors du moulage.FAUX

Une faible vitesse peut provoquer un refroidissement prématuré, entraînant des défauts.

Comment la conception des moules garantit-elle la durabilité du produit ?

Avez-vous déjà réfléchi à la durée de vie d'un produit pendant de nombreuses années ?

La conception des moules joue un rôle crucial dans la durabilité du produit. Il gère la façon dont les matériaux se propagent et réduit les problèmes tels que les points de tension et les espaces vides. Les éléments clés sont la conception du portail, le système de glissières et les caractéristiques d'échappement. Ces éléments travaillent ensemble pour renforcer la structure.

Importance de la conception des portes dans la durabilité du moule

Je me souviens quand j'étais un jeune designer, j'essayais de comprendre la conception des portails. Un mentor expérimenté m’a dit un jour qu’une porte trop petite restreint le flux de matériaux, créant ainsi des zones faibles. J’ai compris en imaginant remplir un ballon avec une paille – très lent et peu efficace. Une porte de bonne taille, placée correctement, permet au matériau de s'écouler uniformément, renforçant ainsi le produit comme une couture solide dans un tissu.

Prenons le cas du moulage par injection de pièces automobiles, où l'utilisation de positions de seuil inappropriées 8 peut affecter considérablement la durabilité. Une porte stratégiquement placée et de taille appropriée assure une distribution uniforme des matériaux, améliorant ainsi la résistance structurelle.

Conception du système de coureurs : un chemin vers la force

Au début de mon parcours de conception de moules, je me suis battu avec le système de canaux. C'est comme planifier des routes dans une ville : faites une erreur et la circulation (ou la perte de pression) peut causer des problèmes. J'ai découvert que l'utilisation de techniques de CAO complexes pouvait transformer un désordre en un chemin clair, permettant à la matière fondue de remplir chaque partie de la cavité du moule. Ce changement a été crucial pour moi dans la création de produits solides.

Grâce à des techniques de CAO avancées 9 , les concepteurs peuvent créer des systèmes de canaux qui minimisent la perte de pression, garantissant ainsi une formation robuste du produit.

Tableau : Considérations sur le système de glissières

| Paramètre | Impact sur la durabilité |

|---|---|

| Longueur du coureur | Perte de pression |

| Épaisseur du coureur | Résistance à l'écoulement |

| Texture de surface | Augmentation du frottement |

Systèmes d’échappement : redonner vie aux produits

Une fois, j'ai fabriqué un moule avec de mauvaises caractéristiques d'échappement. Le produit présentait des défauts, semblables à ceux de la cuisson d’un gâteau sans chauffer le four – il ne lève tout simplement pas comme il le devrait. Cette expérience m'a montré à quel point le placement et la taille des évents sont importants pour une évacuation fluide des gaz. Effectué correctement, c'est comme laisser le produit respirer, ce qui donne des résultats solides et fiables.

Les moules dotés d' une mauvaise conception d'échappement 10 produisent souvent des produits avec une composition interne inégale, ce qui affecte négativement la durabilité. Investir dans des solutions d'échappement précises est désormais essentiel dans mon processus de conception car cela garantit une structure interne cohérente et promet une durabilité à long terme.

La taille de la porte affecte la durabilité du produit dans la conception du moule.Vrai

Une porte correctement dimensionnée assure une répartition uniforme des matériaux, améliorant ainsi la résistance.

L'épaisseur des canaux n'a aucun impact sur la résistance du produit.FAUX

Des glissières plus épaisses réduisent la résistance à l'écoulement, améliorant ainsi le remplissage et la résistance de la cavité.

Comment les fabricants peuvent-ils améliorer la résistance des produits moulés par injection ?

Curieux de savoir comment créer des produits moulés par injection plus solides ? Explorons ensemble les matériaux, les conceptions et les processus pour augmenter la robustesse.

Les fabricants doivent utiliser des matériaux de haute qualité pour augmenter la résistance des produits moulés par injection. Ils doivent ajuster très soigneusement les paramètres d’injection et créer des conceptions de moules précises. Les étapes importantes comprennent le bon séchage des matériaux, la modification des vitesses d'injection et le placement stratégique des portes.

Choisir et préparer le matériel

Choisir le bon matériau est très important. Imaginez travailler tard et voir des produits se fissurer faute de vérifier les impuretés. De la poussière et des morceaux de métal ? Ils causent de gros problèmes dans les petites parties du matériau. Choisissez toujours des matériaux avec des niveaux d’impuretés très faibles.

| Préoccupations matérielles | Solution |

|---|---|

| Teneur en impuretés | Utiliser des matériaux plus propres |

| Matériaux recyclés | Limiter le contenu recyclé |

Trouver des matériaux recyclés bon marché était passionnant. Mais ces matériaux fragilisent parfois le produit. L’équilibre est la clé – trop affaiblit des parties importantes du matériau.

Améliorer le processus de moulage par injection

Il est important de bien suivre le processus. J'ai passé de nombreuses heures à ajuster les paramètres d'injection. Pas assez de pression ? Le moule ne se remplit qu'à moitié. La masse fondue doit être correctement compactée pour obtenir un produit très résistant.

- Vitesse d'injection : C'est difficile. Trop rapide signifie des défauts ; trop lent laisse un moule à moitié rempli. La vitesse d’équilibrage est cruciale.

- Paramètres de maintien : J'ai appris qu'une faible pression ou un faible temps de maintien crée des trous de retrait, qui sont les ennemis d'un produit.

Conception de moules

Concevoir des moules, c'est comme façonner de l'argile. Les détails comptent beaucoup. La taille et l’emplacement de la porte sont cruciaux. Si elles sont trop petites ou mal placées, les cavités ne se rempliront pas et la résistance sera inégale.

| Défaut de conception | Effet sur la force |

|---|---|

| Petite taille de porte | Débit insuffisant |

| Mauvaise position de la porte | Force inégale |

Le système de glissières ne doit pas être trop long ni trop fin car il risque de perdre de la pression. Une surface très lisse maintient le produit solide.

Contrôle de l'environnement et des processus

Le contrôle de la température est essentiel pour éviter les problèmes 11 . Trop chaud ou trop froid entraîne des problèmes de remplissage. Les matériaux comme le nylon nécessitent un séchage correct ; Une fois, j'ai oublié cela, et c'était comme si un ballon se dégonflait : les bulles gâchaient tout, réduisant la densité et la force.

Une bonne préparation améliore vraiment la qualité.

Une teneur élevée en impuretés affaiblit les produits moulés par injection.Vrai

Les impuretés créent des points de tension dans le plastique, entraînant des fissures.

Un excès de matériaux recyclés augmente la résistance du produit.FAUX

Les matériaux recyclés ont endommagé les chaînes, réduisant ainsi la stabilité.

Conclusion

Les produits moulés par injection manquent souvent de résistance en raison d'impuretés, d'un séchage inapproprié, de paramètres d'injection incorrects et d'une mauvaise conception des moules, ce qui entraîne des défauts tels que des fissures et une durabilité réduite.

-

Découvrez comment les impuretés provoquent des points de tension, entraînant des fissures et un affaiblissement des produits. ↩

-

Découvrez pourquoi le LDPE manque de résistance pour être utilisé dans des applications à fortes contraintes telles que les pièces automobiles. ↩

-

Comprenez pourquoi un séchage approprié empêche la formation de bulles et améliore la résistance du produit. ↩

-

Trouvez des stratégies pour améliorer les performances des produits en résolvant les problèmes matériels courants. ↩

-

Découvrez comment le choix de différents matériaux affecte la durabilité et les propriétés mécaniques du produit final. ↩

-

Découvrez comment divers aspects de la conception des moules peuvent affecter l'intégrité structurelle des produits moulés. ↩

-

Comprenez pourquoi le contrôle de la température du moule est essentiel pour garantir la qualité et la résistance du produit. ↩

-

Découvrez comment les différentes positions des portes affectent la répartition des contraintes et la durabilité des produits moulés par injection. ↩

-

Découvrez comment les outils de CAO optimisent les systèmes de canaux pour un meilleur écoulement de la matière fondue et une meilleure résistance du produit. ↩

-

Découvrez pourquoi des systèmes d'échappement appropriés sont essentiels pour maintenir l'intégrité du produit et prévenir les défauts. ↩

-

Comprendre les effets des impuretés aide à sélectionner des matériaux plus propres, améliorant ainsi la résistance du produit. ↩