Vous êtes-vous déjà demandé comment les concepteurs de moules parviennent à une finition aussi parfaite sur les pièces en plastique ? Ces experts sont extrêmement attentifs aux détails. Des techniques précises leur permettent de façonner le plastique avec une grande finesse. Chaque étape compte. Les concepteurs choisissent des matériaux de haute qualité qui contribuent sans doute à la qualité du résultat final. Des mains expertes peaufinent minutieusement chaque surface pour créer des lignes nettes. Chaque ajustement a son importance. Cet engagement envers la qualité permet de créer de magnifiques pièces en plastique.

La conception à point d'injection latent améliore l'efficacité et l'esthétique du moule en facilitant le démoulage des pièces et en minimisant les traces d'injection grâce à un alimentateur discret sur la surface de séparation du moule.

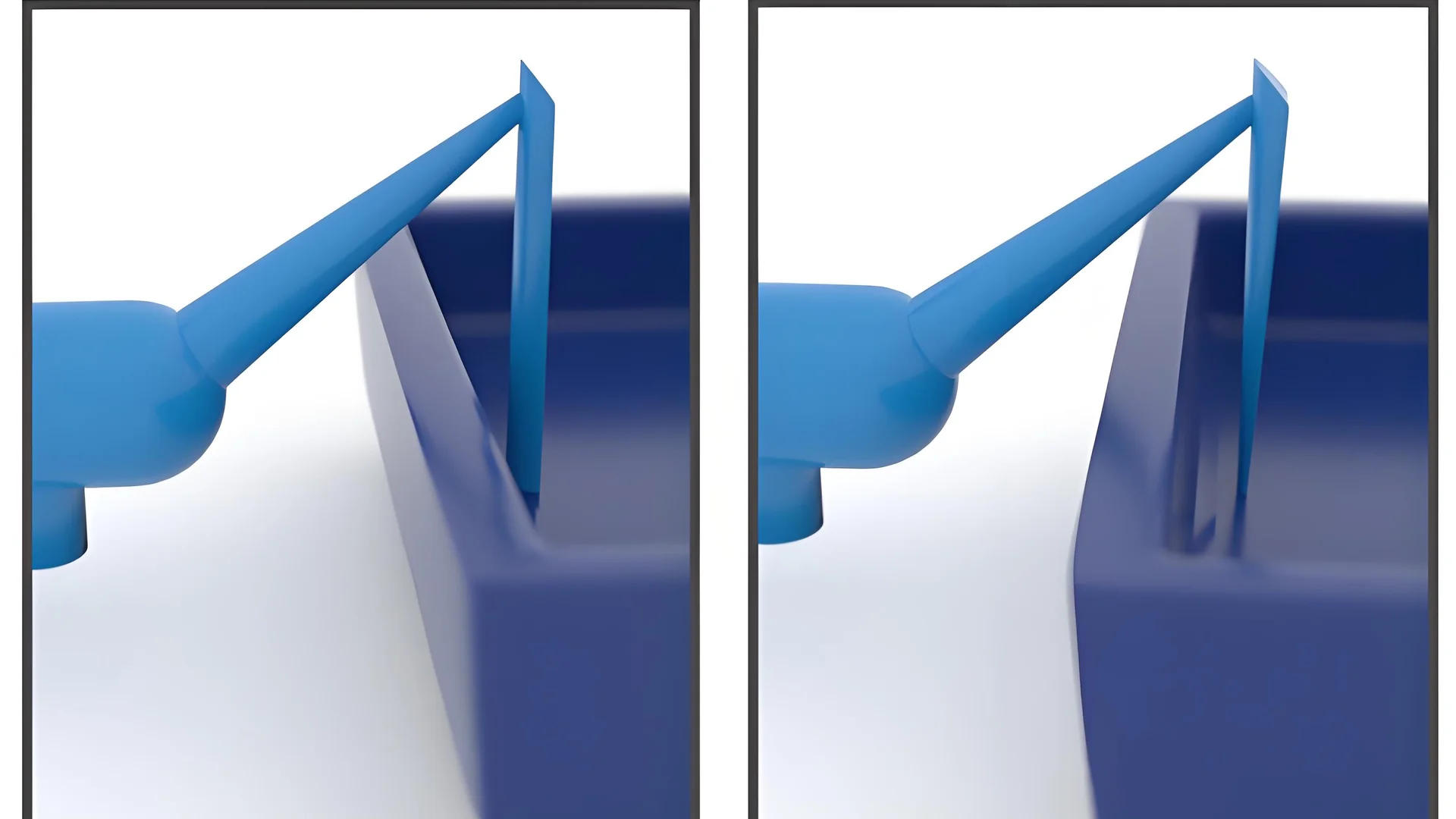

Je me souviens de la première fois où j'ai vu le concept de la vanne immergée. C'était comme découvrir un ingrédient secret en cuisine. Ce design est ingénieux. Il dissimule la vanne en la plaçant en diagonale dans la cavité. Résultat ? Les pièces moulées sont plus lisses et parfaitement polies. Aucune trace de vanne n'est visible.

J'ai également été impressionné par le démoulage automatique. Imaginez le moule s'ouvrir et la pièce se séparer d'elle-même : c'est presque magique ! Un petit raccord à l'entrée du canal d'injection permet une séparation nette et sans effort.

Parlons maintenant d'efficacité. Les systèmes d'alimentation immergés sont idéaux pour la production automatisée. Ils contrôlent la vitesse d'écoulement et préviennent les défauts. La qualité reste optimale. Ces systèmes s'adaptent parfaitement à une production rapide. On pourrait les considérer comme un assistant invisible qui gère discrètement toutes les tâches cruciales.

Les points d'injection immergés réduisent les traces d'injection dans les pièces moulées.Vrai

Les vannes immergées sont conçues pour minimiser les traces visibles.

Les vannes immergées compliquent le processus de démoulage.FAUX

Elles permettent en fait un démoulage automatique, simplifiant ainsi le processus.

- 1. Quels sont les principaux avantages de l'utilisation de vannes immergées ?

- 2. Comment les portails immergés améliorent-ils l'esthétique ?

- 3. Pourquoi les vannes immergées sont-elles idéales pour la production automatisée ?

- 4. Comment la vitesse d'écoulement du canal de coulée influence-t-elle la conception des vannes immergées ?

- 5. Conclusion

Quels sont les principaux avantages de l'utilisation de vannes immergées ?

Vous êtes-vous déjà demandé comment obtenir une finition de moule parfaite sans aucun stress ?

Les canaux d'alimentation immergés révolutionnent la conception des moules. Ils améliorent l'esthétique en réduisant les marques d'injection. Le démoulage est automatique et aisé, et la vitesse d'alimentation est plus précise. Ces caractéristiques optimisent la production, la rendant plus attrayante et plus fluide.

Apparence améliorée

Je me souviens de la première fois où j'ai vu une pièce en plastique parfaitement façonnée. C'était comme contempler une petite œuvre d'art. L'absence de marques d'injection visibles change tout, surtout lorsque l'esthétique est primordiale¹ . Grâce à des points d'injection immergés, les points d'alimentation dissimulés permettent aux concepteurs de se concentrer sur la création de produits à la fois esthétiques et performants. Dans l'électronique grand public, où chaque détail compte, cela change tout.

Libération automatique des pièces

Avez-vous déjà vu une pièce moulée se démouler en douceur ? C'est presque magique. Lors de ma première utilisation de systèmes d'injection immergés, j'ai été stupéfait de la facilité avec laquelle les pièces se détachaient. Cette caractéristique rend les processus plus rapides et plus simples. C'est comme avoir des mains supplémentaires qui ne se fatiguent jamais, ce qui est un atout majeur pour les systèmes automatisés

Contrôle de la vitesse de coulée

La conception de moules s'apparente souvent à un exercice d'équilibriste. Les canaux d'injection immergés offrent un bon équilibre en permettant un contrôle précis de la vitesse d'écoulement. Cela réduit les défauts susceptibles d'altérer la qualité des pièces moulées. Imaginez la satisfaction de voir les pièces s'aligner parfaitement dès le départ. Les bonnes pratiques de conception de moules permettent de prévenir les défauts et d'utiliser des canaux d'injection immergés.

| Avantage | Description |

|---|---|

| Amélioration esthétique | Réduit les marques d'injection visibles sur les pièces moulées, améliorant ainsi l'aspect général. |

| Démoulage automatique | Facilite la publication automatique, favorisant des flux de production efficaces. |

| Gestion de la vitesse de la grappe | Permet de contrôler la vitesse d'écoulement, évitant ainsi les défauts lors du processus de moulage. |

Adaptation à l'automatisation

Dans le monde actuel, où tout va très vite, l'automatisation de la production est essentielle. Les vannes immergées s'intègrent parfaitement à cette approche en permettant le démoulage automatique des pièces. Cela améliore considérablement l'efficacité de la production . J'ai constaté comment cette technologie peut transformer les lignes de production : les coûts de main-d'œuvre diminuent tandis que les délais de production s'améliorent. Les designers comme moi apprécient énormément cette innovation, car elle nous permet de créer des produits à la fois esthétiques et fonctionnels.

Ces avantages importants rendent les vannes immergées essentielles dans la conception moderne des moules. La connaissance de leurs caractéristiques uniques aide les concepteurs comme Jacky à faire des choix judicieux, améliorant ainsi la fonctionnalité et l'esthétique de leurs produits.

Les points d'injection immergés améliorent la qualité esthétique des pièces moulées.Vrai

Ils dissimulent les zones d'alimentation, minimisant ainsi les marques visibles des portillons.

Les points d'injection immergés entravent le démoulage automatique en production.FAUX

Ils facilitent le déclenchement automatique, améliorant ainsi l'efficacité de la production.

Comment les portails immergés améliorent-ils l'esthétique ?

Avez-vous déjà réfléchi à la façon dont une petite modification du moulage par injection peut considérablement améliorer l'apparence d'un produit ? Laissez-moi vous guider à travers le monde fascinant des injections immergées et leurs effets spéciaux !

Les points d'injection immergés améliorent l'aspect en alimentant en plastique les parties cachées du moule. Ces points d'injection contribuent à réduire les marques visibles et permettent un démoulage automatique, pour une finition plus lisse.

Principaux avantages des vannes immergées

J'ai passé des années à explorer les détails de la conception des moules. Les points d'injection immergés transforment radicalement le fonctionnement des machines. Imaginez travailler sur un appareil élégant, semblable à ceux conçus par Jacky, une designer canadienne. Ces points d'injection dissimulent le système d'alimentation sous la surface de séparation. Cette astuce ingénieuse est comme une couture invisible sur votre chemise préférée : elle est invisible, mais fait toute la différence.

-

Position d'alimentation : Les vannes immergées pénètrent dans la cavité par le bas, selon un angle. Cette méthode réduit probablement les marques disgracieuses des vannes, améliorant ainsi la finition de surface⁵ . C'est comme déguster une friandise sans laisser de miettes. Chaque finition est impeccable et brillante.

-

Démoulage automatique : Imaginez ouvrir le moule et voir la pièce sortir comme une tranche de pain grillé ! Le faible contact entre le point d’injection et la pièce permet un démoulage en douceur, réduisant la main-d’œuvre et garantissant une finition impeccable.

-

Réduction des traces : Des orifices minimaux et un placement judicieux agissent comme un maquillage parfait. Ils suffisent à impressionner sans être envahissants, un point crucial pour les produits exigeants sur le plan esthétique.

Contrôle et adaptabilité améliorés

-

Contrôle de la vitesse d'injection du trafic aux heures de pointe. Des orifices plus petits préviennent les défauts liés à des vitesses d'injection élevées, contribuant ainsi à des surfaces plus lisses et à une meilleure qualité visuelle⁶ .

-

Adapté à l'automatisation : Leur conception se prête parfaitement à l'automatisation. Les chaînes de production apprécient cette régularité et cette précision, le démoulage sans intervention manuelle étant très efficace.

| Fonctionnalité | Avantage |

|---|---|

| Nourrissage caché | Défauts visibles minimisés |

| Petite taille d'entrée | Vitesse d'injection contrôlée |

| Déclenchement automatique | Convient à la production automatisée |

Implications pratiques pour les concepteurs

Pour des designers comme Jacky, les points d'injection immergés sont essentiels dans la fabrication d'appareils électroniques grand public qui doivent allier fonctionnalité et esthétique. L'intégration de cette technologie dans les moules leur permet de répondre plus efficacement à ces exigences, aboutissant à une combinaison rare de fonctionnalité et d'esthétique.

L'étude approfondie des techniques de moulage par injection (7) permet d'optimiser les conceptions et d'obtenir ainsi de meilleurs résultats visuels. La maîtrise de ces méthodes peut sublimer votre travail et faire de chaque pièce un chef-d'œuvre, et non un simple produit.

En matière de design, les détails cachés font souvent toute la différence.

Les portails immergés réduisent les marques visibles.Vrai

Le placement dissimulé des vannes immergées minimise les marques visibles.

Les portes immergées nécessitent un démoulage manuel.FAUX

Les portes immergées permettent un détachement automatique, éliminant ainsi le démoulage manuel.

Pourquoi les vannes immergées sont-elles idéales pour la production automatisée ?

Vous êtes-vous déjà demandé pourquoi certaines usines fonctionnent mieux que d'autres ? Les portes dissimulées pourraient bien en être la clé. Ces portes contribuent souvent à fluidifier et à optimiser la précision de la production automatisée.

Les systèmes d'injection immergés sont idéaux pour la production automatisée. Ils permettent l'ouverture automatique du moule. Les traces d'injection sont moins visibles. La vitesse d'écoulement est mieux maîtrisée. L'efficacité est grandement accrue. La qualité d'aspect est nettement améliorée. La production en tire un grand bénéfice.

Principes de conception des vannes immergées

Je me souviens de ma première rencontre avec les systèmes d'injection immergés lors d'une visite d'usine. Observer ces merveilles d'ingénierie en action était comme assister à une chorégraphie parfaitement orchestrée. Les systèmes d'injection immergés sont un type précis de système d'injection ponctuelle. Leur alimentateur se positionne astucieusement sur la surface de joint du moule, plongeant en diagonale dans la cavité. Ce positionnement ingénieux dissimule le système d'injection, préservant ainsi la qualité d'aspect de la pièce moulée.

Démoulage automatique

Un jour, alors que je travaillais sur un projet aux délais très serrés, j'ai constaté l'efficacité du démoulage automatique. Grâce aux canaux d'injection immergés, dès l'ouverture du moule, la pièce moulée se détache délicatement du canal avec une force minimale. Cette transition en douceur est un atout précieux pour la production automatisée , garantissant le bon déroulement des opérations .

Réduction des pistes de grille

Imaginez présenter un produit où chaque détail compte. Les vannes immergées rendent cela possible en réduisant les marques visibles. L'orifice d'entrée plus petit et la position dissimulée améliorent considérablement l'esthétique, ce qui est idéal pour les secteurs où la qualité d'apparence est primordiale.

| Fonctionnalité | Avantage |

|---|---|

| Porte dissimulée | Qualité esthétique améliorée |

| Entrée plus petite | Vitesse de coulée contrôlée |

| Démoulage automatique | Processus de production rationalisés |

Contrôle de la vitesse de coulée

J'ai constaté que la maîtrise de la vitesse d'injection est essentielle pour éviter les défauts. Grâce à leurs orifices plus petits, les systèmes d'injection immergés y parviennent aisément. Les pièces moulées restent ainsi sans défaut et en excellent état.

Adaptation à l'automatisation

L'efficacité est primordiale dans la production automatisée. Les systèmes de démoulage par immersion excellent grâce à leur capacité à permettre un démoulage automatique, répondant ainsi parfaitement aux exigences de la production en grande série. Cette adaptabilité en fait un choix privilégié pour les industries axées sur la production de masse¹⁰ .

En intégrant ces aspects, les fabricants peuvent optimiser leurs processus et maintenir des normes élevées de qualité et d'efficacité sur l'ensemble de leurs lignes de production. Découvrez comment les vannes immergées transforment les lignes de production en explorant la fabrication de composants en plastique et son intégration aux technologies d'automatisation.

Les vannes immergées réduisent les traces visibles sur les pièces.Vrai

Leur conception dissimule la grille, améliorant ainsi l'esthétique de la pièce.

Les canaux d'alimentation immergés augmentent la vitesse d'écoulement en production.FAUX

Ils contrôlent la vitesse d'alimentation grâce à des entrées plus petites, évitant ainsi les défauts.

Comment la vitesse d'écoulement du canal de coulée influence-t-elle la conception des vannes immergées ?

Vous arrive-t-il de vous demander comment un détail aussi infime que la vitesse d'injection peut réellement influencer la qualité de vos pièces moulées ?

La vitesse d'écoulement du flux de matière dans les systèmes à injection immergée est cruciale pour maîtriser les débits. Elle réduit les défauts et améliore la qualité des pièces moulées. Cette vitesse permet un remplissage optimal sans compromettre l'aspect.

Comprendre la vitesse de coulée

Au début, je n'avais pas réalisé l'importance de la vitesse d'injection lors du moulage. Je l'avais sous-estimée. Ce n'est qu'après avoir constaté son efficacité pour éviter les bulles d'air et les déformations que j'en ai compris l'intérêt. La vitesse d'injection correspond à la vitesse à laquelle le matériau chaud s'écoule par le canal d'injection pour remplir la cavité. Il est crucial de bien la régler. Une vitesse trop élevée peut entraîner l'apparition de défauts comme des bulles d'air. À l'inverse, une vitesse trop faible peut empêcher la formation complète des pièces.

La vitesse d'écoulement correspond à la vitesse à laquelle le matériau fondu circule dans le canal d'alimentation, pour finalement atteindre la cavité par l'orifice d'injection immergé. Cette vitesse est essentielle pour déterminer l' efficacité de remplissage du moule .

Impact sur la qualité des pièces moulées

Lorsque j'ai commencé à concevoir des moules, les marques d'injection gâchaient l'esthétique de nos produits. C'est alors que j'ai découvert le système d'injection immergée. Ce système alimente le moule sous la ligne de joint. Il réduit les marques d'injection et améliore l'aspect des composants électroniques grand public. L'esthétique est tout aussi importante que la performance du produit.

En contrôlant avec précision la vitesse du canal d'alimentation, les concepteurs peuvent s'assurer que le matériau fondu remplit la cavité de manière homogène, améliorant ainsi la qualité esthétique des produits finaux.

| Facteur | Impact sur la conception |

|---|---|

| Vitesse de coulée | Contrôle les débits, réduit les défauts |

| Porte submergée | Réduit les traces de la porte d'injection, prend en charge le démoulage automatisé |

Démoulage automatique

J'apprécie vraiment la façon dont les canaux d'injection immergés facilitent le démoulage automatique. Ce système ingénieux permet aux pièces de se séparer automatiquement du canal d'injection à l'ouverture du moule. Cependant, son efficacité dépend fortement d'une gestion précise de la vitesse d'injection. Une vitesse incorrecte affecte la force de tension nécessaire à un démoulage sans problème.

Les portes immergées facilitent le démoulage automatique grâce à leur conception : elles se détachent automatiquement à l'ouverture des moules.

Adaptation à la production automatisée

Dans notre usine, la production automatisée une nécessité absolue, et non une simple tendance. La capacité des systèmes d'injection immergés à contrôler la vitesse d'écoulement est cruciale ; elle permet un démoulage sans faille et sans intervention manuelle.

Un équilibre optimal des vitesses est essentiel ; il améliore à la fois la productivité et la qualité de chaque pièce.

Position d'alimentation

Le positionnement judicieux de l'entrée dans les conceptions de portes immergées préserve l'esthétique tout en garantissant la solidité.

La maîtrise de la vitesse d'injection relève à la fois de l'art et de la science ; elle permet d'obtenir des pièces moulées d'une qualité et d'une fonctionnalité exceptionnelles.

Grâce à ce savoir-faire, j'ai perfectionné mes conceptions et mes procédés de fabrication .

Pour un résultat optimal, n'oubliez jamais l'impact de chaque détail sur votre tâche .

Une vitesse d'écoulement élevée réduit l'emprisonnement d'air dans les moules.FAUX

Une vitesse d'écoulement élevée peut provoquer des emprisonnements d'air, et non les réduire.

Les vannes immergées minimisent les marques visibles sur les pièces.Vrai

Les vannes immergées acheminent le matériau sous la ligne de séparation, réduisant ainsi les marques.

Conclusion

Les canaux d'injection immergés améliorent la conception des moules en optimisant l'esthétique, en permettant le démoulage automatique des pièces, en contrôlant la vitesse d'écoulement et en s'adaptant à l'automatisation, ce qui permet d'obtenir des composants en plastique de haute qualité avec un minimum de défauts.

-

Découvrez comment les vannes immergées améliorent l'apparence des produits moulés, un aspect essentiel pour les industries qui privilégient l'esthétique. ↩

-

Découvrez les systèmes automatisés qui s'intègrent aux vannes immergées pour une efficacité de production accrue. ↩

-

Trouver des stratégies pour prévenir les défauts courants de conception des moules grâce à une vitesse d'injection contrôlée. ↩

-

Découvrez comment les vannes immergées contribuent à accroître l'efficacité de la production dans les environnements automatisés. ↩

-

Découvrez en détail les avantages que les injections par immersion offrent aux procédés de moulage par injection, notamment en termes d'amélioration de la qualité esthétique. ↩

-

Découvrez comment le contrôle de la vitesse d'injection influe sur la qualité et l'apparence des produits moulés par injection. ↩

-

Découvrez différentes techniques de moulage par injection visant à améliorer la qualité esthétique des pièces moulées. ↩

-

Découvrez comment le placement dissimulé des portails améliore l'esthétique du produit en minimisant les traces visibles. ↩

-

Comprendre les avantages du démoulage automatique pour rationaliser les processus de production. ↩

-

Découvrez pourquoi les vannes immergées sont privilégiées dans les configurations de production à grand volume. ↩

-

Découvrez comment l'automatisation s'intègre à la fabrication de plastique pour des gains d'efficacité. ↩

-

L'exploration de ce lien permet de mieux comprendre comment optimiser la vitesse d'écoulement du fluide pour une meilleure efficacité de remplissage, un élément crucial pour obtenir des pièces moulées de haute qualité. ↩

-

Découvrez comment la production automatisée améliore l'efficacité et la qualité des processus de moulage grâce à ce lien informatif. ↩

-

Découvrez des stratégies précieuses pour optimiser les processus de fabrication en explorant ce lien, aidant ainsi les concepteurs à obtenir des résultats supérieurs. ↩