Le collage des moisissures est un problème courant pour les fabricants comme moi, affectant tout, de l'efficacité à la qualité des produits.

Le collage du moule se produit lorsque le produit moulé adhère aux surfaces du moule pendant le démoulage, en raison de facteurs tels qu'une mauvaise conception du moule, des paramètres de processus inappropriés et des choix de matériaux inappropriés. Une prévention efficace implique d’optimiser la conception des moules, d’ajuster les conditions du processus et de sélectionner les matériaux appropriés.

S’il est essentiel de comprendre les causes immédiates de l’adhérence des moisissures, l’élaboration de mesures préventives détaillées peut améliorer considérablement l’efficacité de la production. Poursuivez votre lecture pour découvrir des stratégies d'experts pour résoudre ces problèmes de manière globale.

La température élevée du moule réduit le risque de collage.FAUX

Les températures élevées du moule augmentent l’adhérence, augmentant ainsi le risque de collage.

- 1. Comment la conception du moule influence-t-elle le collage du moule ?

- 2. Quel rôle jouent les paramètres du processus dans le collage du moule ?

- 3. Comment la sélection des matériaux peut-elle avoir un impact sur le collage du moule ?

- 4. Quelles sont les techniques avancées pour empêcher les moisissures de coller ?

- 5. Conclusion

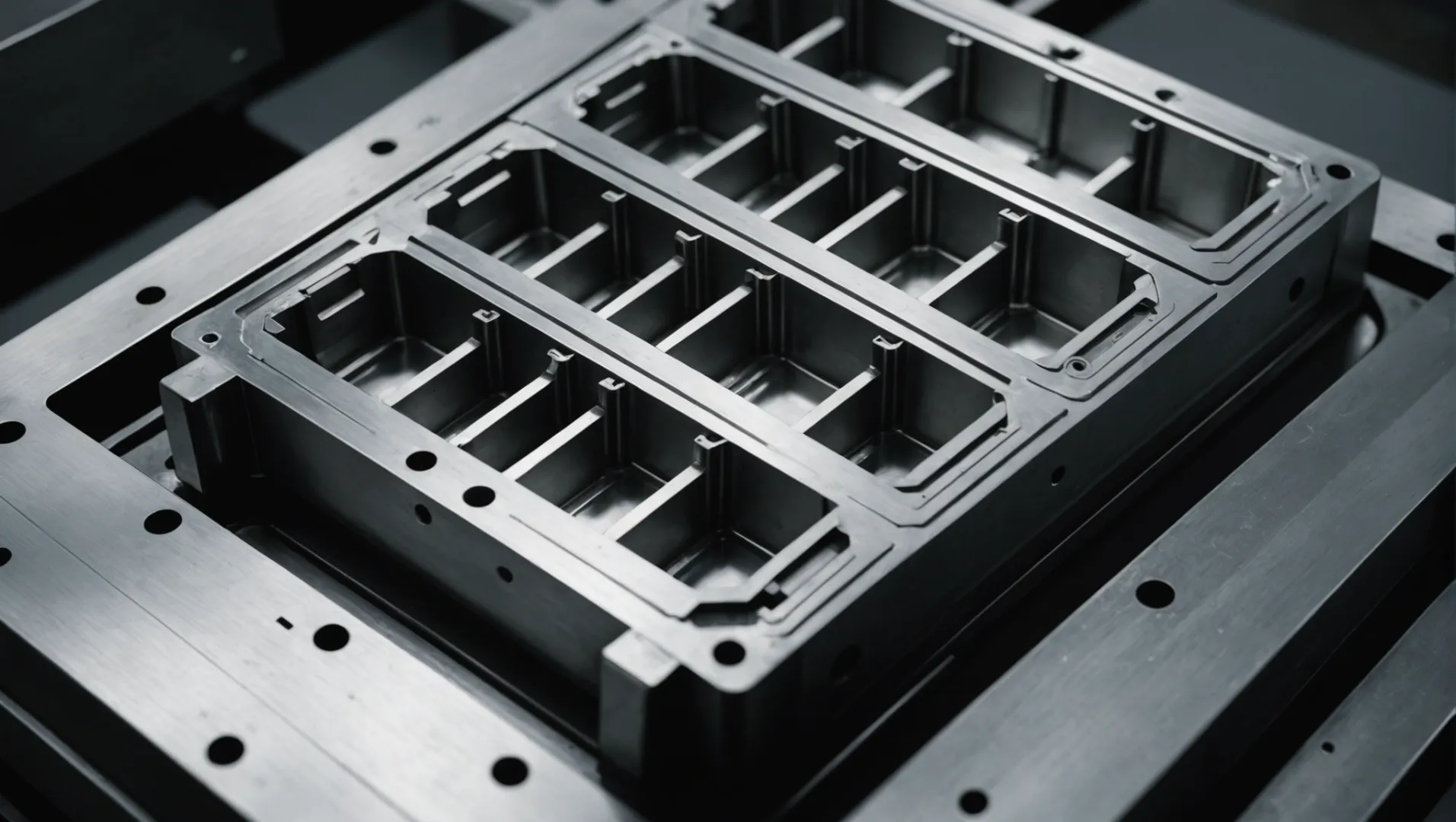

Comment la conception du moule influence-t-elle le collage du moule ?

La conception des moules joue un rôle central dans la prévention du collage des moules, ce qui a un impact sur l'efficacité de la production et la qualité des produits.

La conception du moule influence le collage du moule en raison de facteurs tels que l'angle de démoulage, la finition de surface et la complexité. Une conception optimisée réduit les risques d’adhérence en garantissant des pentes adéquates, des surfaces lisses et des structures simplifiées. Un contrôle approprié de la température et des caractéristiques d'échappement minimisent davantage les problèmes de collage, conduisant à des cycles de production efficaces.

Éléments clés de conception de moules

La conception d’un moule affecte considérablement la facilité avec laquelle un produit peut en être retiré. Voici quelques éléments de conception critiques qui influencent l’adhérence des moisissures :

- Angle de démoulage : un petit angle de démoulage peut faire coller le produit en raison d'un jeu insuffisant. La conception avec une pente comprise entre 1° et 3° garantit un dégagement plus facile.

- Finition de surface : une rugosité élevée augmente la friction et l’adhérence. Le polissage de la surface du moule améliore la douceur et facilite le retrait.

- Complexité de la structure : les structures de moules complexes peuvent créer des obstacles au démoulage en douceur. La simplification de la structure réduit les points de friction potentiels.

Contrôle de la température

La gestion de la température au sein du moule est cruciale :

- Températures élevées : une chaleur excessive peut augmenter l’adhérence entre le plastique et les surfaces du moule.

- Basses températures : à l’inverse, des températures trop basses peuvent entraîner un refroidissement rapide et un retrait inégal, provoquant un collage.

Il est essentiel d’utiliser des systèmes de chauffage ou de refroidissement pour maintenir une plage de température optimale. Cette gamme varie en fonction du type de plastique utilisé et des spécifications du produit souhaité.

Systèmes d'échappement

Des systèmes d’échappement appropriés sont essentiels pour empêcher l’accumulation de pression, ce qui peut entraîner le collage :

- Rainures et trous d'échappement : Concevez le moule avec des rainures et des trous adéquats pour permettre aux gaz de s'échapper pendant le moulage par injection.

Cette approche réduit les pressions internes et la probabilité que le produit adhère aux surfaces du moule.

Pour en savoir plus sur le contrôle efficace de la température des moules 1 et la conception de systèmes d'échappement efficaces 2 , ces ressources peuvent vous offrir des conseils complets sur l'amélioration de votre stratégie de conception de moules.

Un petit angle de démoulage augmente le risque de collage du moule.Vrai

Un dégagement insuffisant sous un petit angle entraîne le collage des produits.

Une rugosité de surface élevée diminue l’adhérence des moisissures.FAUX

Les surfaces rugueuses augmentent la friction, améliorant ainsi l'adhérence et le collage.

Quel rôle jouent les paramètres du processus dans le collage du moule ?

Dans le monde complexe du moulage par injection, les paramètres du processus peuvent avoir un impact significatif sur l’apparition du collage du moule, un problème courant et coûteux.

Les paramètres du processus tels que la pression d’injection, le temps de maintien et la température du matériau affectent directement le collage du moule. Une pression et un temps de maintien excessifs augmentent l'adhérence, tandis que des températures de matériau incorrectes peuvent entraîner un refroidissement inégal et un retrait, provoquant l'adhésion des produits au moule. L’ajustement de ces paramètres est crucial pour une production efficace.

Pression d'injection et son impact

La pression d’injection est cruciale pour déterminer dans quelle mesure le plastique fondu remplit la cavité du moule. Lorsque la pression est trop élevée, elle force le plastique dans chaque crevasse, améliorant ainsi l'adhérence entre le produit et les surfaces du moule. Cela augmente non seulement le risque de collage, mais remet également en question les techniques de démoulage 3 . En ajustant la pression à un niveau optimal, les fabricants peuvent réduire ce risque.

Temps de tenue : équilibre entre fraîcheur et adhérence

Le temps de maintien fait référence à la durée pendant laquelle le plastique reste sous pression après injection avant de refroidir. Des temps de maintien prolongés permettent un refroidissement plus important à l'intérieur du moule, renforçant ainsi l'adhérence car le produit s'adapte étroitement à la surface du moule. Cependant, un temps de maintien trop court pourrait entraîner une formation incomplète du produit. Le réglage de ce paramètre est vital ; ainsi, comprendre son équilibre délicat peut minimiser considérablement les problèmes de blocage.

Contrôle de la température des matériaux

La température du matériau joue un double rôle dans le collage du moule. Les températures élevées améliorent la fluidité du plastique, facilitant ainsi le remplissage des moules tout en augmentant simultanément l'adhérence. À l’inverse, des températures trop basses provoquent un refroidissement rapide, entraînant un retrait et un collage irréguliers. La surveillance et le maintien de températures de matériaux appropriées, adaptées à chaque type de plastique, peuvent éviter ces pièges. Les systèmes de surveillance de la température 4 offrent un contrôle précis sur ce paramètre critique.

L’importance de l’ajustement de la vitesse

La vitesse d'injection, bien que souvent négligée, influence la façon dont le plastique s'écoule dans le moule et, en fin de compte, a un impact sur le succès du démoulage. Trop vite, cela peut entraîner des défauts ; trop lent et le matériau risque de ne pas remplir tous les espaces nécessaires ou de créer une friction inutile avec les surfaces du moule. L’optimisation de la vitesse 5 en fonction de la taille et de la complexité du produit est essentielle pour réduire le collage des moules sans compromettre la qualité.

Une pression d'injection élevée augmente le risque de collage du moule.Vrai

Une pression excessive force le plastique dans les crevasses, améliorant ainsi l'adhérence.

Des temps de maintien courts réduisent les problèmes de collage des moisissures.FAUX

Des temps de maintien trop courts peuvent conduire à une formation incomplète du produit.

Comment la sélection des matériaux peut-elle avoir un impact sur le collage du moule ?

Le choix du bon matériau est crucial pour éviter que les moules ne collent dans les processus de moulage par injection.

La sélection des matériaux affecte de manière significative l'adhérence du moule en influençant la viscosité, les performances de démoulage et la teneur en impuretés. L'utilisation de matériaux de faible viscosité et de normes de qualité élevées réduit l'adhérence, tandis qu'éviter les impuretés améliore la fluidité et facilite le démoulage.

Comprendre les propriétés des matériaux et leur impact

Les propriétés du matériau plastique utilisé dans le moulage par injection jouent un rôle central dans l’adhérence du moule. Les matériaux à haute viscosité présentent souvent une adhérence plus forte aux surfaces du moule, ce qui rend le démoulage difficile. La sélection d'un matériau ayant une viscosité intrinsèquement plus faible peut réduire cette adhérence, améliorant ainsi le processus de démoulage 6 .

De plus, certains matériaux sont conçus avec des additifs qui améliorent leurs capacités de démoulage. Par exemple, certains thermoplastiques sont conçus pour avoir de meilleures caractéristiques d’écoulement, réduisant ainsi le risque de collage. La présence de ces additifs peut faire une différence notable dans l’efficacité de la production.

Le rôle des impuretés dans la sélection des matériaux

Les impuretés présentes dans une matière plastique peuvent avoir un impact négatif sur sa fluidité et ses performances globales lors du moulage. Ces impuretés peuvent provoquer un refroidissement inégal ou même conduire à des défauts qui aggravent les problèmes de collage des moules. Il est donc primordial de garantir la pureté du matériau.

Les fabricants emploient souvent des mesures de contrôle qualité rigoureuses pour garantir que les matériaux sont exempts de contaminants. Par exemple, les polymères hautes performances tels que le polyéther éther cétone (PEEK) sont réputés pour leur pureté et leurs performances, ce qui les rend moins susceptibles de provoquer des problèmes de collage.

| Type de matériau | Viscosité | Niveau d'impureté | Performances de démoulage |

|---|---|---|---|

| Faible viscosité | Faible | Faible | Haut |

| Haute viscosité | Haut | Moyen | Moyen |

| Matériaux impurs | Variable | Haut | Faible |

Incorporation d'agents de démoulage

Un autre aspect de la sélection des matériaux consiste à utiliser des agents de démoulage. Ces agents sont mélangés à la matière plastique pour réduire l'adhérence entre le plastique et le moule. Cependant, la prudence est de mise dans leur utilisation ; des quantités excessives peuvent affecter la qualité de surface du produit final.

Il est crucial de sélectionner un agent de démoulage compatible qui correspond à la fois aux propriétés du matériau et aux exigences du produit. Cette approche sur mesure garantit des performances optimales sans compromettre l’esthétique du produit ou l’intégrité structurelle.

En évaluant soigneusement ces facteurs et en sélectionnant les matériaux qui correspondent à vos besoins de production, vous pouvez atténuer efficacement les problèmes de collage des moules et améliorer l'efficacité globale de vos opérations de moulage par injection.

Les matériaux à faible viscosité réduisent l’adhérence des moisissures.Vrai

Les matériaux à faible viscosité s'écoulent mieux, réduisant ainsi l'adhérence aux moules.

Les matériaux impurs améliorent les performances de démoulage.FAUX

Les impuretés gênent la fluidité et le refroidissement, aggravant les problèmes de démoulage.

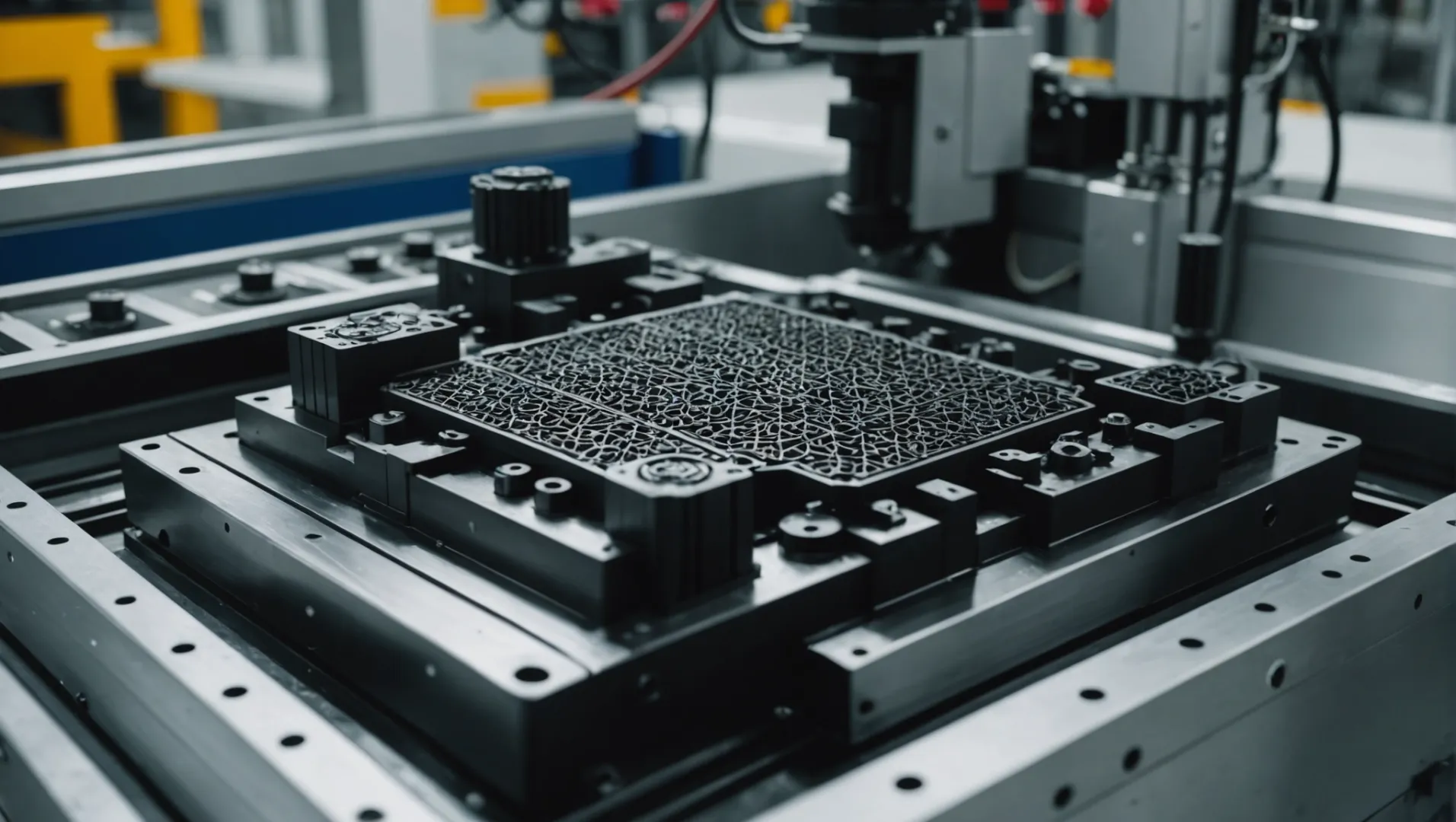

Quelles sont les techniques avancées pour empêcher les moisissures de coller ?

Lutter contre l’adhérence des moisissures nécessite des stratégies avancées allant au-delà des solutions de base, améliorant à la fois l’efficacité et la qualité.

Les techniques avancées pour empêcher le collage des moules incluent l'optimisation des systèmes de refroidissement, l'utilisation de revêtements antiadhésifs et l'exploitation des technologies d'automatisation pour surveiller et ajuster les paramètres en temps réel.

Améliorer les systèmes de refroidissement

Une technique avancée essentielle consiste à optimiser le système de refroidissement du moule. Les systèmes de refroidissement efficaces maintiennent une répartition constante de la température, minimisant ainsi le risque de problèmes de collage liés à la température. Envisagez de mettre en œuvre des systèmes de contrôle de température variable qui ajustent les taux de refroidissement en fonction de données en temps réel. De tels systèmes peuvent réduire les temps de cycle et améliorer la qualité des produits en maintenant des températures de moule optimales tout au long du cycle de production.

Revêtements antiadhésifs

L'application de revêtements antiadhésifs spécialisés sur les moules peut réduire considérablement l'adhérence. Ces revêtements créent une barrière entre la surface du moule et le plastique, facilitant ainsi un démoulage plus facile. Les options incluent des revêtements à base de PTFE, qui offrent d'excellentes propriétés antiadhésives et peuvent résister à des températures élevées. Il est crucial de sélectionner un revêtement qui complète le matériau plastique spécifique utilisé pour garantir la compatibilité et l'efficacité.

Automatisation et surveillance en temps réel

L’exploitation des technologies d’automatisation peut améliorer la précision des opérations de moulage par injection. La mise en œuvre de systèmes de surveillance en temps réel permet des ajustements automatiques des paramètres de processus tels que la température, la pression et les taux de refroidissement. Par exemple, des capteurs intelligents peuvent détecter des anomalies dans l’état des moules, permettant ainsi des actions correctives immédiates. Cette approche évite non seulement le collage, mais améliore également l'efficacité globale du processus.

Innovations avancées en matière de conception de moules

L'intégration de caractéristiques de conception de moules de pointe, telles que des noyaux pliables ou des plaques flottantes, peut contribuer à réduire les incidents de collage des moules. Ces conceptions permettent une éjection plus facile de formes complexes et réduisent les contraintes exercées sur les pièces moulées lors du démoulage. De plus, l'intégration de systèmes de ventilation utilisant la technologie de micro-ventilation peut libérer efficacement les gaz piégés, réduisant ainsi l'accumulation de pression entre le moule et le produit.

Innovation et modification matérielles

L'exploration de nouvelles formulations de matériaux ou la modification de matériaux existants peuvent éviter les problèmes de collage. La recherche de polymères à faible viscosité ou l'ajout de charges spécifiques peuvent améliorer les performances de démoulage. De plus, expérimenter des combinaisons de matériaux hybrides pourrait conduire à des caractéristiques d’écoulement améliorées et à des propriétés d’adhésion réduites.

Pour en savoir plus sur ces techniques avancées, l’exploration d’études de recherche 7 ou d’études de cas industrielles 8 peut fournir des connaissances précieuses sur des mises en œuvre réussies dans divers secteurs.

Les revêtements antiadhésifs peuvent résister à des températures élevées.Vrai

Les revêtements à base de PTFE sont connus pour leur résistance aux hautes températures.

Les technologies d’automatisation réduisent les incidents de collage de moisissures.Vrai

La surveillance et les ajustements en temps réel améliorent la précision et réduisent le collage.

Conclusion

En abordant la conception des moules, en optimisant les paramètres du processus et en sélectionnant les matériaux appropriés, les fabricants peuvent réduire considérablement les problèmes de collage des moules. Mettez en œuvre ces stratégies pour des opérations de moulage par injection transparentes.

-

Explorez les techniques permettant de maintenir efficacement des températures optimales de moule. : Cet article explore les subtilités de la température du moule et ses effets sur divers aspects du processus de moulage et offre un aperçu de la définition de la… ↩

-

Découvrez des stratégies pour concevoir des moules avec des systèmes d'échappement efficaces. : La position du système d'échappement dans le moule est très importante. Bien que la conception du système d’échappement ne soit pas compliquée, elle joue un rôle essentiel dans l’injection normale du moule. ↩

-

Découvrez comment la pression d'injection influence le succès du démoulage. Troisièmement, une pression d'injection élevée peut forcer l'ouverture du moule au niveau de la ligne de joint. Cela crée des flashages de la pièce, mais surtout, cela peut… ↩

-

Découvrez des systèmes qui assurent un contrôle précis de la température. : Nos capteurs pour la surveillance des processus de moulage par injection comprennent des capteurs de pression (directs, indirects, sans contact) et des capteurs de température. ↩

-

Apprenez des stratégies pour optimiser efficacement la vitesse d'injection. : Les ajustements de la position de commutation (S3) peuvent également aider à surmonter les défauts de moulage par injection tels que les bavures et le mauvais aspect à l'extrémité du flux. ↩

-

Explorez des stratégies efficaces pour améliorer le processus de démoulage : le processus ICE de Logic Corp. rétracte légèrement le noyau tandis que la pièce reste dans la cavité, maintenue en place par des éjecteurs, une plaque de dévissage et/ou de l'air d'atelier. ↩

-

Explorez des études approfondies sur les techniques avancées pour empêcher le collage des moules. : Les revêtements de moules à faible énergie de surface peuvent éliminer le collage des pièces, réduire le temps de cycle et augmenter la durée de vie du moule. ↩

-

Découvrez des exemples pratiques de techniques avancées mises en œuvre dans les industries. : L'examen d'études de cas réels est un excellent moyen d'avoir un aperçu de l'application pratique des techniques de moulage par injection et… ↩