Je me souviens de la première fois où j'ai vu une machine à mouler par injection. C'était comme assister à un tour de magie ! Mais derrière cette magie se cache une science très précise.

Un réglage incorrect de la pression d'injection lors du moulage entraîne souvent des problèmes tels que des bavures, des marques de pulvérisation, des stries argentées, des erreurs de dimensionnement et des bulles. Ces défauts altèrent l'aspect, la fonctionnalité et la résistance des produits finis. La qualité et la solidité s'en trouvent fortement dégradées.

Lorsque je repense aux problèmes liés au moulage par injection, les souvenirs de mes débuts dans l'industrie me reviennent. À l'époque, je me débattais avec des difficultés étranges. Chaque défaut révélait un aspect important du processus. Comprendre les causes de ces défauts, c'est comme découvrir des vérités cachées. Ces secrets contribuent réellement à améliorer la qualité de la production. Examinons chaque défaut et apprenons à les éviter. Notre travail doit non seulement être performant, mais aussi témoigner de notre savoir-faire.

Une pression inadéquate provoque des bavures lors du moulage par injection.Vrai

Le phénomène de bavure se produit lorsque du matériau en excès s'échappe du moule, souvent en raison d'une pression élevée.

Les stries argentées rehaussent l'aspect du produit lors du moulage.FAUX

Les stries argentées sont des défauts qui affectent négativement la qualité visuelle des produits.

- 1. Comment une pression d'injection élevée provoque-t-elle un flash et quelles en sont les conséquences ?

- 2. Pourquoi des stries argentées apparaissent-elles sur les produits moulés et comment puis-je les éviter ?

- 3. Comment les variations de pression provoquent-elles des écarts dimensionnels ?

- 4. Pourquoi des marques de soudure se forment-elles lors du moulage par injection et quels sont leurs impacts ?

- 5. Conclusion

Comment une pression d'injection élevée provoque-t-elle un flash et quelles en sont les conséquences ?

Avez-vous déjà réfléchi à la façon dont le moindre détail dans le moulage par injection pourrait causer de gros problèmes à votre produit final ?

La haute pression d'injection force le plastique fondu à déborder des lignes de joint du moule. Ce phénomène se produit lorsque la pression dépasse la force de fermeture du moule. Il en résulte des bords irréguliers et une augmentation significative des coûts d'ébavurage.

Comment Flash se forme

Le phénomène de bavure est apparu comme une mauvaise surprise à mes débuts dans l'industrie. Il se produisait lorsque la pression d'injection dépassait la force de fermeture du moule. Cette pression poussait le plastique à travers de petits interstices. Imaginez essayer de couvrir une casserole fumante sans couvercle hermétique : la vapeur s'échappe partout où elle le peut.

Les défauts visuels et leurs effets

| Défaut | Cause | Impact |

|---|---|---|

| Éclair | La pression d'injection élevée force la matière fondue à déborder des bords du moule. | Bords irréguliers, coûts de post-traitement accrus. |

| Précision des dimensions | Une pression d'injection élevée provoque un gonflement des produits au-delà des dimensions prévues, un peu comme lorsqu'on met trop de pâte sur une plaque de cuisson. | Incompatibilité avec les autres composants, affectant la fonctionnalité. |

Problèmes liés à la précision des tailles

Une pression d'injection élevée influe non seulement sur l'apparence, mais aussi sur la taille. Une pression excessive provoque un gonflement des produits au-delà de leurs dimensions prévues, un peu comme si l'on mettait trop de pâte sur une plaque de cuisson. Une pression insuffisante a l'effet inverse et le produit reste insuffisamment rempli.

- Écart dimensionnel : L'utilisation d'un flash ou les prises de vue à courte distance modifient la taille du produit au-delà des spécifications de conception.

- Retrait irrégulier : Une pression incorrecte affecte le retrait de la matière fondue lors du refroidissement, ce qui entraîne des dimensions irrégulières.

Problèmes internes au produit

Les défauts internes posent de sérieux problèmes. J'ai souvent eu affaire à des marques de rétrécissement et à des bulles. Gonfler un ballon sans créer de plis ni de poches d'air me semble familier.

- Marques de retrait : Elles apparaissent lorsque les pièces épaisses ne reçoivent pas suffisamment de matière fondue.

- Marques de soudure : Elles apparaissent lorsque deux flux de métal en fusion ne fusionnent pas correctement en raison d’une pression insuffisante.

- Bulles : Elles apparaissent à cause de l'air emprisonné lors d'une fusion rapide ou lente.

La compréhension de ces défauts a été cruciale. Cette prise de conscience a transformé ma méthode. Chaque modification apporte une meilleure qualité et réduit les coûts, ce qui est essentiel pour optimiser les de moulage par injection et ainsi améliorer le contrôle qualité et réduire les coûts de production.

Un flash se produit lorsque la pression d'injection dépasse la force de serrage.Vrai

La haute pression force le plastique à fondre au-delà des bords du moule, provoquant des bavures.

Une pression d'injection trop faible entraîne des défauts de fusion.FAUX

Le flash résulte d'une pression d'injection excessive, et non insuffisante.

Pourquoi des stries argentées apparaissent-elles sur les produits moulés et comment puis-je les éviter ?

Vous êtes-vous déjà demandé pourquoi ces vilaines lignes argentées apparaissent sur vos objets moulés, pourtant impeccables ? Ces stries en surprennent plus d'un. Elles laissent des marques là où tout le reste paraît parfait. Elles sont vraiment visibles, n'est-ce pas ? Ce problème déconcerte même les artisans les plus expérimentés.

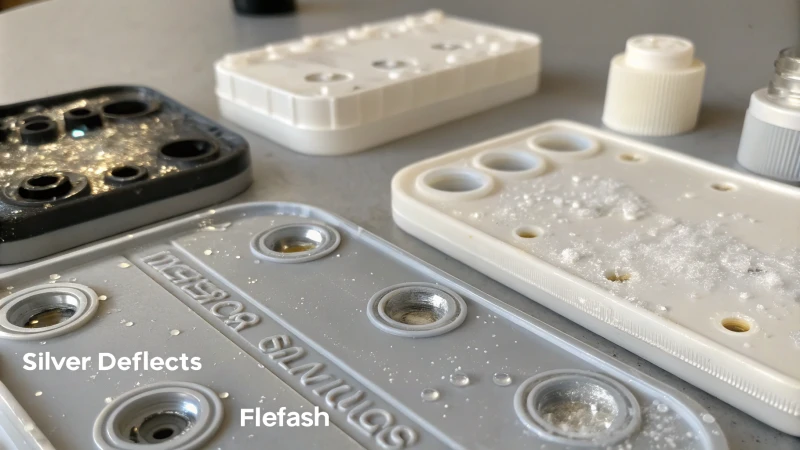

Les lignes argentées sur les pièces moulées sont dues à une pression d'injection incorrecte. Cela emprisonne de l'air ou provoque l'évaporation de l'humidité contenue dans le plastique fondu. Ajuster la vitesse d'injection, la pression et la température du moule permet d'éviter ces lignes.

Comprendre comment se forment les stries argentées

Je me souviens de ma première rencontre avec des stries argentées sur des produits moulés. C'était vraiment frustrant ! Ces marques apparaissent lorsque de l'air ou de l'humidité se retrouve emprisonné dans le plastique lors de l'injection. Au refroidissement du produit, ces éléments piégés laissent des traces ou des taches visibles.

Causes des stries argentées

- Pression d’injection élevée : déplacer la matière fondue trop rapidement emprisonne de l’air, de la même manière qu’une pression excessive provoque la formation d’un flash 3 .

- Pression d'injection insuffisante : une pression insuffisante entraîne une surchauffe de certaines parties du moule, ce qui provoque l'évaporation de l'humidité et laisse des traces.

| Cause | Description |

|---|---|

| Vitesse d'injection élevée | Piège l'air en raison du débit rapide |

| Faible vitesse d'injection | Provoque l'évaporation de l'humidité |

| Température du moule | Une température irrégulière entraîne un piégeage de l'air et de l'humidité |

Techniques de prévention

- Optimiser la pression et la vitesse d'injection : l'équilibrage de ces éléments réduit les défauts tels que les motifs de pulvérisation 4 .

- Contrôle de la température des moisissures : Le maintien d’une température uniforme permet d’éviter les problèmes localisés.

- Conception appropriée du moule : les dispositifs de ventilation contribuent réellement à réduire la formation de défauts.

Impact sur la qualité des produits

Les traces argentées altèrent l'aspect des produits et leur donnent une apparence moins attrayante. Dans les secteurs où l'apparence est primordiale, comme l'électronique grand public, il est essentiel d'éliminer ces traces. En comprenant leurs causes et en apportant les modifications nécessaires, j'ai constaté une réelle amélioration de la qualité des produits.

Pour en savoir plus sur la gestion des défauts d'aspect, consultez les stratégies de précision dimensionnelle 5. Une approche globale, incluant la conception, les conditions de traitement et le choix des matériaux, est indispensable. Elle permet de réduire les défauts et d'améliorer la fiabilité et l'acceptation sur le marché. Elle est essentielle pour une production fluide et pour rester compétitif dans notre secteur.

Une vitesse d'injection élevée provoque des stries argentées.Vrai

Le flux rapide emprisonne l'air, formant des stries argentées lors du refroidissement.

Une conception appropriée du moule élimine toutes les traces argentées.FAUX

La conception du moule réduit les stries, mais ne les élimine pas complètement.

Comment les variations de pression provoquent-elles des écarts dimensionnels ?

Vous êtes-vous déjà demandé pourquoi certains produits ne fonctionnent pas bien ensemble ou n'ont pas l'aspect escompté ? Les variations de pression sont souvent à l'origine de ce problème.

Les variations de pression modifient considérablement la taille ou la forme d'un matériau par rapport à sa conception originale. Cela perturbe l'assemblage et altère l'aspect. Les performances diminuent, notamment pour les pièces moulées.

Causes des écarts dimensionnels

Les écarts dimensionnels sont souvent dus aux variations de pression lors de procédés comme le moulage par injection. Une pression élevée peut entraîner des bavures, c'est-à-dire un débordement de matière hors du moule, créant des extensions indésirables au-delà de la forme souhaitée. À l'inverse, une pression trop faible peut provoquer des injections incomplètes, le moule ne contenant pas suffisamment de matière, ce qui réduit les dimensions du produit.

Défauts d'apparence

| Type de défaut | Cause | Impact |

|---|---|---|

| Flash (débordement) | Une pression excessive provoque le débordement du matériau | Bords irréguliers, coûts de découpe accrus |

| Rayures d'argent | De l'air s'est mélangé à la matière fondue en raison de l'écoulement rapide | Diminue la qualité d'apparence du produit |

Ces défauts sont apparus clairement lors d'un projet, lorsque des stries argentées sont apparues sur les boîtiers électroniques. Elles ressemblaient à des cicatrices sur ce qui aurait dû être des surfaces parfaites.

Défauts de précision dimensionnelle

Une pression d'injection trop élevée peut provoquer des bavures susceptibles de dépasser les limites de conception, tandis qu'une pression trop faible entraîne un remplissage insuffisant des pièces. Dans les deux cas, il en résulte des écarts dimensionnels qui nuisent l' assemblage et au fonctionnement du produit .

Retrait inégal

Une pression inadéquate influe sur le retrait. Une pression trop élevée modifie le taux de retrait sur l'ensemble du produit, tandis qu'une pression trop faible peut provoquer des marques de retrait dans les zones épaisses. Cette déformation a un impact sur la coupe et l'aspect visuel.

Problèmes de qualité interne

Les variations de pression affectent non seulement l'apparence extérieure, mais aussi la qualité interne :

- Marques de retrait : Une pression insuffisante entraîne des surfaces irrégulières et une résistance réduite.

- Marques de soudure : Une faible pression entraîne une mauvaise fusion aux points de rencontre de plusieurs métaux en fusion, ce qui fragilise la structure.

- Bulles : Les pressions basses comme les pressions élevées peuvent emprisonner de l'air dans le matériau, compromettant ainsi sa densité et son intégrité.

des produits en plastique de haute qualité 8. Chaque projet apporte de précieux enseignements sur la prévision et la lutte contre ces forces invisibles qui pourraient ruiner les conceptions.

La haute pression provoque des bavures dans les produits moulés.Vrai

Une pression excessive entraîne un débordement de matière, créant un flash.

Une basse pression entraîne des dimensions de produit plus importantes.FAUX

Une pression insuffisante entraîne un sous-remplissage, ce qui se traduit par des dimensions plus petites.

Pourquoi des marques de soudure se forment-elles lors du moulage par injection et quels sont leurs impacts ?

Vous vous demandez pourquoi ces lignes disgracieuses apparaissent sur les objets en plastique ? Il ne s’agit pas d’un simple problème de surface !

Des marques de soudure apparaissent lors du moulage par injection. Différents fronts d'écoulement de plastique fondu se rencontrent dans la cavité du moule. Le plastique n'adhère pas complètement. Il en résulte des lignes visibles qui fragilisent et altèrent l'aspect du produit fini.

Formation de marques de soudure

Ah, les marques de soudure ! Tous ceux qui travaillent avec le moulage par injection savent à quel point elles sont indésirables, comme une coupe de cheveux ratée avant un événement important. Ces marques apparaissent lorsque le plastique en fusion ne se soude pas complètement. Cela se produit généralement lorsque la température ou la pression n'est pas optimale. Imaginez mélanger de l'huile et de l'eau : sans conditions parfaites, le mélange ne se fera pas correctement. J'ai déjà constaté ce problème lorsque la vitesse d'injection était mal réglée ou lorsque la température du moule était légèrement trop basse.

En moulage par injection, les marques de soudure 9 apparaissent lorsque différents flux de plastique fondu se rencontrent dans la cavité. Si les conditions de température et de pression ne sont pas optimales, ces flux peuvent ne pas fusionner correctement, laissant une ligne visible.

| Facteur | Impact sur les marques de soudure |

|---|---|

| Vitesse d'injection | Une vitesse trop faible peut entraîner une fusion insuffisante. |

| Température du moule | Les températures trop basses empêchent une fusion correcte. |

Impact sur la qualité des produits

Les marques de soudure peuvent ruiner une production. Elles créent des points faibles, augmentant le risque de casse. C'est un problème à éviter absolument, surtout pour des pièces critiques comme les composants automobiles. Imaginez-vous au volant sur l'autoroute, sentant le volant bouger anormalement. Ce n'est vraiment pas bon signe.

- Résistance réduite : Les marques de soudure, en tant que points faibles, peuvent diminuer l’intégrité structurelle des pièces moulées. Pour des composants tels que les pièces automobiles, cette fragilité peut entraîner une rupture prématurée sous contrainte.

- Considérations esthétiques : Les boîtiers de produits tels que les appareils électroniques grand public exigent des finitions impeccables. Les marques de soudure altèrent l’apparence et les rendent inacceptables pour les applications haut de gamme.

- Augmentation des coûts de production : La correction de ces problèmes implique davantage d’ajustements, des temps de production plus longs et une utilisation accrue des ressources.

Le traitement des problèmes de marques de soudure peut nécessiter des ajustements de processus¹⁰ , ce qui entraîne une augmentation des temps de cycle et de la consommation de ressources.

Traitement des marques de soudure

Alors, comment éliminer ces marques de soudure disgracieuses ? Cela passe par l’optimisation :

- Optimisation des paramètres d'injection : Le réglage de la vitesse et de la pression assure une meilleure fusion des flux fondus.

- Contrôle de la température du moule : Le maintien d'une température de moule appropriée favorise une meilleure liaison entre les fronts d'écoulement.

- Modification de la conception des pièces : La redéfinition des zones afin d’éviter les fronts d’écoulement multiples réduit considérablement le nombre de lignes de soudure.

L’ajustement de l’emplacement des points d’injection ou l’ajout de canaux d’écoulement sont très efficaces.

Pour ceux qui s'intéressent à ce sujet, de nombreux guides détaillés existent et offrent un éclairage précieux sur l'optimisation du processus de moulage par injection et la prévention des marques de soudure. La consultation des guides approfondis (11) sur l'optimisation du processus de moulage par injection peut apporter des informations complémentaires.

Des marques de soudure se forment en raison de la vitesse d'injection élevée.FAUX

Les marques de soudure se forment à cause des faibles vitesses d'injection, ce qui entraîne une fusion insuffisante.

La température du moule influe sur la formation des marques de soudure.Vrai

Des températures de moule trop basses empêchent une fusion correcte, ce qui provoque des marques de soudure.

Conclusion

Une pression d'injection inadéquate lors du moulage peut entraîner des défauts tels que des bavures, des stries argentées et des imprécisions dimensionnelles, affectant la qualité du produit et augmentant les coûts de production.

-

Découvrez des méthodes pour améliorer l'efficacité du moulage et la qualité des produits en gérant efficacement la pression. ↩

-

Explorez en détail les causes de l'emprisonnement d'air dans le moulage par injection plastique, un élément essentiel pour comprendre la prévention des défauts. ↩

-

Découvrez comment une pression d'injection excessive entraîne la formation de bavures, un défaut de moulage courant qui affecte la qualité du produit. ↩

-

Découvrez des techniques pour éviter les projections et garantir une qualité de surface supérieure pour les produits moulés. ↩

-

Comprendre les solutions aux défauts de précision dimensionnelle, en améliorant la précision et l'ajustement des pièces moulées. ↩

-

Découvrez en détail comment différents niveaux de pression influent sur la précision dimensionnelle et la qualité du produit. ↩

-

Découvrez les difficultés que posent les écarts dimensionnels lors de l'assemblage et comment ils peuvent perturber la fonctionnalité du produit. ↩

-

Obtenez des conseils pratiques pour améliorer la qualité des produits en plastique en corrigeant les défauts liés à la pression. ↩

-

Comprendre les détails techniques de la formation des marques de soudure lors du processus de moulage par injection. ↩

-

Découvrez les réglages spécifiques des paramètres qui permettent de minimiser la formation de lignes de soudure. ↩

-

Explorez des stratégies complètes pour améliorer les processus de moulage par injection afin de réduire les défauts. ↩