Vous êtes-vous déjà demandé comment les détails apparemment insignifiants du moulage par injection peuvent faire ou défaire un produit ?

La vitesse d'injection correspond au rythme auquel le matériau fondu remplit la cavité du moule, tandis que la pression d'injection est la force appliquée pour y introduire ce matériau. Ces deux paramètres sont essentiels pour garantir une qualité de produit optimale et une efficacité de production maximale.

Mais comprendre ces définitions n'est que le début ! Examinons plus en détail leurs implications concrètes sur la qualité de vos produits et l'efficacité de votre production.

La vitesse d'injection influe sur la qualité de la surface du produit.Vrai

Une vitesse d'injection appropriée permet d'obtenir des surfaces plus lisses en réduisant les défauts.

- 1. Comment la vitesse d'injection affecte-t-elle la qualité du produit ?

- 2. Quel est le rôle de la pression d'injection dans l'efficacité du moulage ?

- 3. Comment optimiser les paramètres d'injection pour obtenir de meilleurs résultats ?

- 4. Quels sont les problèmes courants rencontrés lors du réglage de la vitesse et de la pression d'injection ?

- 5. Conclusion

Comment la vitesse d'injection affecte-t-elle la qualité du produit ?

La vitesse d'injection influe considérablement sur l'esthétique et l'intégrité structurelle des produits moulés. Un réglage précis garantit des surfaces plus lisses et des structures internes plus robustes.

La vitesse d'injection, c'est-à-dire le débit de matière fondue dans le moule, influe sur la régularité de la surface et les contraintes internes du produit. Une vitesse optimale prévient les défauts tels que les marques d'écoulement et garantit la stabilité dimensionnelle, tandis qu'une vitesse excessive peut altérer les propriétés mécaniques.

Comprendre la vitesse d'injection

La vitesse d'injection désigne la rapidité avec laquelle le matériau fondu est injecté dans la cavité du moule. C'est un paramètre crucial en moulage par injection¹ car il influe directement sur la qualité du produit final.

En augmentant la vitesse d'injection de manière appropriée, le matériau fondu remplit le moule plus rapidement, ce qui permet d'obtenir une finition de surface plus lisse et de réduire les défauts tels que les marques d'écoulement ou les lignes de soudure. En effet, un remplissage plus rapide assure une répartition homogène du matériau dans le moule, limitant ainsi les problèmes liés à un refroidissement irrégulier.

Impact sur la qualité de surface

Une vitesse d'injection optimisée permet d'améliorer considérablement la qualité de surface. Par exemple, l'augmentation de la vitesse réduit le risque de marques d'écoulement et de lignes de soudure. Ces défauts courants apparaissent lorsque différents fronts d'écoulement de matériau en fusion se rencontrent et ne fusionnent pas correctement, souvent en raison d'un refroidissement local excessif.

Cependant, une vitesse d'injection excessive peut engendrer d'autres problèmes. Elle risque d'accroître les contraintes internes du produit, ce qui peut nuire à ses propriétés mécaniques et à sa stabilité dimensionnelle.

Structure interne et stress

La structure interne d'une pièce moulée est sensible aux variations de la vitesse d'injection. Une vitesse trop élevée peut engendrer des contraintes internes importantes, fragilisant les propriétés mécaniques de la pièce. À l'inverse, une vitesse trop faible peut provoquer des défauts tels que des injections incomplètes ou des retassures, compromettant ainsi son intégrité structurelle.

Pour illustrer :

| Vitesse d'injection | Problèmes potentiels |

|---|---|

| Trop haut | Augmentation des contraintes, réduction des propriétés mécaniques |

| Optimal | Surface lisse, niveaux de contrainte équilibrés |

| Trop bas | Tirs courts, trous de retrait |

Efficacité de la production vs. usure des équipements

Bien qu'une vitesse d'injection plus élevée puisse raccourcir le cycle de moulage et améliorer l'efficacité de la production, elle accroît également l'usure du moule et des machines. Ce compromis doit être géré avec soin afin d'équilibrer les objectifs de production et la durée de vie des équipements.

Les moules et les machines fonctionnant à haute vitesse peuvent nécessiter un entretien ou un remplacement plus fréquent, ce qui engendre des coûts d'exploitation plus élevés. Par conséquent, l'optimisation de la vitesse d'injection ne concerne pas seulement la qualité du produit, mais aussi la gestion efficace des ressources.

En conclusion, bien que la vitesse d'injection soit essentielle pour définir la qualité du produit, trouver le juste équilibre nécessite une compréhension nuancée de son interaction avec d'autres facteurs tels que la conception du moule et les propriétés des matériaux.

Une vitesse d'injection optimale améliore la régularité de la surface.Vrai

Une vitesse appropriée assure un flux de matière régulier, réduisant ainsi les défauts de surface.

Une vitesse d'injection excessive améliore les propriétés mécaniques.FAUX

Des vitesses trop élevées augmentent les contraintes internes, ce qui affaiblit la résistance du produit.

Quel est le rôle de la pression d'injection dans l'efficacité du moulage ?

Comprendre le rôle de la pression d'injection dans l'efficacité du moulage est essentiel pour améliorer les résultats de fabrication et la qualité des produits.

La pression d'injection garantit le remplissage complet du moule par le matériau en fusion, ce qui influe sur la précision, la qualité et l'efficacité de la production. Une gestion adéquate permet d'améliorer le rendement tout en préservant les équipements.

Comprendre la pression d'injection dans le moulage

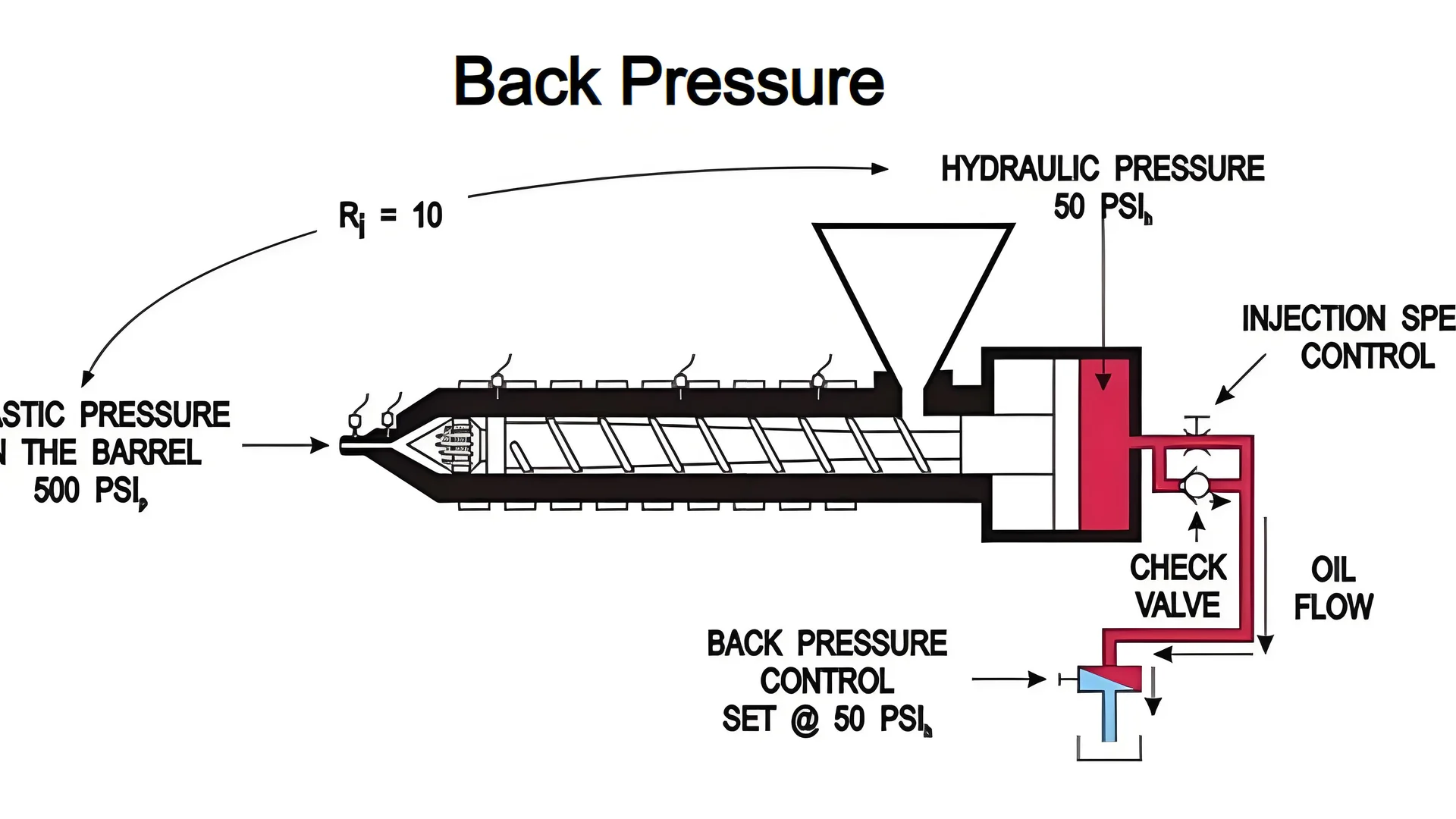

La pression d'injection est un paramètre essentiel qui garantit le remplissage complet de la cavité du moule par le matériau fondu, évitant ainsi les défauts tels que les injections incomplètes ou un remplissage insuffisant. Elle représente la force exercée par la vis de la presse à injecter sur le matériau fondu et se mesure généralement en mégapascals (MPa).

Impact sur la qualité des produits

- Capacité de remplissage : Une pression d’injection plus élevée est essentielle pour garantir un remplissage optimal des produits aux formes complexes et aux parois fines. Cela permet d’éviter les problèmes de remplissage incomplet et de sous-dosage.

- Précision dimensionnelle : La pression d’injection influe directement sur la précision dimensionnelle du produit. Une pression trop élevée peut entraîner un surremplissage et donc des pièces surdimensionnées, tandis qu’une pression insuffisante peut produire des pièces sous-dimensionnées.

Effet sur l'efficacité de la production

- En veillant à ce que la cavité du moule soit remplie correctement et rapidement, une pression d'injection appropriée permet d'améliorer considérablement l'efficacité de la production. Ce paramètre réduit les temps de cycle et augmente les cadences de production.

Influence sur la durée de vie des moisissures

- Il est cependant crucial d'équilibrer la pression d'injection, car une pression excessive peut entraîner une usure et des contraintes accrues sur les moules, notamment au niveau des points faibles comme les canaux d'injection et les surfaces de joint. Cela peut réduire considérablement la durée de vie du moule.

| Zone d'impact | Haute pression d'injection | Faible pression d'injection |

|---|---|---|

| Qualité du produit | Risque de surremplissage ; peut entraîner des inexactitudes dimensionnelles | Risque de moulage incomplet ; remplissage insuffisant de la cavité du moule |

| Efficacité de production | Cycles de production plus rapides ; rendement amélioré | Cycles de vie plus longs ; risque accru de déchets |

| Durée de vie des moisissures | Usure et contrainte accrues sur le moule | Usure réduite, mais peut entraîner des problèmes de qualité |

Gestion de la pression d'injection pour des résultats optimaux

Pour ajuster efficacement la pression d'injection, il est essentiel de comprendre son interaction avec d'autres facteurs tels que la vitesse de la vis, son diamètre et la température du métal en fusion. Par exemple, une augmentation de la température du métal en fusion peut réduire sa viscosité, et donc la pression d'injection nécessaire.

De plus, l'utilisation des paramètres réglables de la presse à injecter permet un réglage précis afin de répondre aux exigences spécifiques du produit. L'équilibre de ces paramètres est essentiel pour optimiser à la fois la qualité du produit et la durée de vie du moule.

Pour approfondir la manière dont ces paramètres peuvent être ajustés efficacement pour des résultats optimaux, consultez notre guide détaillé sur les paramètres d'injection 2. Pour une perspective plus large sur les défis rencontrés lors des ajustements, consultez les défis courants du moulage 3 .

Une pression d'injection élevée peut entraîner un surdimensionnement des produits.Vrai

Une pression excessive entraîne un surremplissage, provoquant des inexactitudes dimensionnelles.

Une faible pression d'injection réduit considérablement l'usure du moule.Vrai

Une pression plus faible engendre moins de contraintes sur les moules, prolongeant ainsi leur durée de vie.

Comment optimiser les paramètres d'injection pour obtenir de meilleurs résultats ?

L'optimisation des paramètres d'injection est essentielle pour améliorer la qualité des produits et l'efficacité de la production dans les procédés de moulage. Découvrez comment obtenir les meilleurs résultats.

Pour optimiser les paramètres d'injection, ajustez la vitesse et la pression d'injection en fonction des exigences du produit, de la conception du moule et des propriétés du matériau. Ceci garantit une production de haute qualité et efficace.

Comprendre l'importance de l'optimisation

Dans le domaine du moulage par injection, l'optimisation de paramètres tels que la vitesse et la pression d'injection est essentielle pour obtenir des produits de qualité supérieure. Ces paramètres influencent non seulement la qualité, mais aussi l'efficacité du processus de production.

Équilibrer la vitesse d'injection

La vitesse d'injection influe considérablement sur la qualité de surface et la qualité interne des pièces moulées. Une vitesse bien réglée garantit des surfaces plus lisses et minimise les défauts tels que les marques d'écoulement. Cependant, il est essentiel de trouver un juste milieu : une vitesse excessive peut engendrer des contraintes internes et une diminution des propriétés mécaniques. Ajuster la vitesse d'injection permet également d'améliorer la productivité en réduisant le temps de cycle.

Facteurs clés à considérer :

- Flux de matière : Le réglage de la vitesse permet de contrôler le débit de remplissage du moule par la matière fondue, ce qui influe sur la texture de surface et l'intégrité interne.

- Temps de cycle : Des vitesses plus élevées peuvent réduire les temps de cycle, mais peuvent augmenter l’usure des machines.

Réglage précis de la pression d'injection

La pression d'injection détermine l'efficacité avec laquelle le matériau fondu remplit la cavité du moule. Un réglage adéquat garantit un remplissage complet, notamment pour les pièces complexes ou à parois fines. Cependant, une pression trop élevée peut entraîner des pièces surdimensionnées et une usure accrue du moule.

Facteurs influençant l'optimisation de la pression :

- Viscosité du matériau : des températures de fusion plus élevées réduisent la viscosité, permettant ainsi des réglages de pression plus faibles.

- Complexité du produit : Les formes complexes nécessitent des ajustements de pression précis pour éviter les défauts.

Techniques d'ajustement des paramètres

- Utilisation des réglages multi-étapes : Les machines modernes permettent des réglages de vitesse et de pression multi-étapes, permettant des ajustements progressifs lors des différentes phases d’injection.

- Modifications de la conception du moule : Modifier la taille ou l’emplacement des points d’entrée peut optimiser les profils d’écoulement, ce qui influe à la fois sur la vitesse et la pression.

Conseils pratiques pour une optimisation efficace

L'obtention de résultats optimaux requiert une compréhension fine de l'interaction de ces paramètres avec divers facteurs tels que les propriétés des matériaux et la conception du moule. Il est essentiel de revoir et d'ajuster régulièrement ces réglages en fonction des retours d'expérience et des données de performance.

n'hésitez pas à consulter des ressources telles que « Techniques d'optimisation du moulage par injection 4 ». Vous disposerez ainsi de stratégies pour améliorer la qualité de vos produits et votre efficacité opérationnelle.

La vitesse d'injection influe sur la qualité de la surface du produit.Vrai

Le réglage de la vitesse d'injection permet de lisser les surfaces et de minimiser les défauts.

Une pression d'injection élevée réduit l'usure du moule.FAUX

Une pression excessive augmente l'usure du moule et peut entraîner un surdimensionnement des produits.

Quels sont les problèmes courants rencontrés lors du réglage de la vitesse et de la pression d'injection ?

Le réglage de la vitesse et de la pression d'injection dans les processus de moulage présente des défis uniques qui peuvent avoir un impact sur la qualité et l'efficacité du produit.

Les difficultés courantes consistent à concilier la qualité du produit et l'efficacité de la production, à gérer l'usure des moules et à garantir la précision dimensionnelle. Des réglages incorrects peuvent entraîner des défauts, une augmentation des coûts de maintenance et une altération des propriétés mécaniques.

Équilibrer la qualité des produits et l'efficacité de la production

L'un des principaux défis consiste à trouver le juste équilibre entre du produit et l'efficacité de la production. Augmenter la vitesse d'injection peut accroître l'efficacité, mais risque de compromettre la structure interne du produit. À l'inverse, des vitesses plus lentes améliorent la résistance interne, mais allongent les temps de production.

Gestion de l'usure due aux moisissures

Des vitesses et pressions d'injection élevées peuvent entraîner une usure excessive du moule. Ce problème est particulièrement préoccupant au niveau de l'entrée et des surfaces de joint, où le moule est le plus vulnérable. Pour y remédier, les opérateurs doivent surveiller attentivement l'usure et adapter les paramètres en conséquence afin de prolonger la durée de vie du moule.

Garantir la précision dimensionnelle

L'obtention de dimensions précises est cruciale pour la fonctionnalité du produit. Une pression d'injection élevée garantit un remplissage complet de la cavité, mais peut également entraîner un surremplissage, aboutissant à des produits surdimensionnés. À l'inverse, une pression trop faible peut conduire à un remplissage incomplet. Le réglage de la pression d'injection nécessite un étalonnage précis afin de maintenir la précision dimensionnelle sans compromettre l'intégrité du moule.

Atténuation des contraintes et des défauts

Un remplissage rapide par injection à haute vitesse peut engendrer des contraintes internes, susceptibles de provoquer des défauts tels que des déformations ou des fissures. Il est donc essentiel de prendre en compte les contraintes thermiques et mécaniques afin d'éviter ces problèmes. L'optimisation des paramètres et des contrôles qualité réguliers permettent de minimiser ces risques.

Adaptation aux différentes exigences des produits

Chaque produit possède des spécifications uniques qui exigent des paramètres d'injection adaptés. Des facteurs tels que le type de matériau, la complexité du produit et l'épaisseur de paroi déterminent les réglages optimaux de vitesse et de pression. Les opérateurs doivent s'adapter rapidement à ces exigences changeantes afin de garantir une qualité constante d'une production à l'autre.

Comprendre ces enjeux est essentiel pour maîtriser l'art du moulage par injection. En adoptant une approche stratégique du réglage des paramètres, les fabricants peuvent améliorer à la fois la qualité des produits et l'efficacité de la production.

Des vitesses d'injection élevées augmentent l'usure du moule.Vrai

Les vitesses élevées provoquent des frottements et des contraintes, ce qui accélère la détérioration du moule.

Une faible pression d'injection garantit toujours un remplissage complet de la cavité.FAUX

Une pression insuffisante peut entraîner un remplissage incomplet, affectant les dimensions du produit.

Conclusion

En maîtrisant les réglages de vitesse et de pression d'injection, je peux améliorer considérablement la qualité du produit et l'efficacité opérationnelle.

-

Découvrez le principe fondamental du moulage par injection : Le moulage par injection est un procédé de fabrication complexe. À l’aide d’une machine hydraulique ou électrique spécialisée, le matériau est fondu, injecté et durci… ↩

-

Découvrez des stratégies pour optimiser efficacement les paramètres d'injection : Les 8 paramètres clés de l'optimisation du processus de moulage par injection pour éviter les défauts : 1. Contrôle de la température ; 2. Vitesse d'injection ; 3. Refroidissement… ↩

-

Identifiez les problèmes typiques rencontrés lors de la modification des paramètres de moulage : nous avons créé un aide-mémoire répertoriant les problèmes de moulage par injection les plus courants que vous pourriez rencontrer et comment les résoudre. ↩

-

Explorez des stratégies avancées pour améliorer l'efficacité du moulage par injection et la qualité des produits : 1. Contrôle de la température : · 2. Vitesse d'injection : · 3. Temps de refroidissement : · 4. Sélection du matériau plastique : · 5. Vitesse de la vis et contre-pression : · 6. Injection… ↩

-

Analyse l'impact des variations de vitesse sur la qualité de surface et interne : Vitesse d'injection : La vitesse d'injection doit être réglée de manière appropriée, sous peine d'affecter la qualité du produit. Si la vitesse d'injection est trop élevée… ↩

-

Ce document aborde l'importance de la pression pour obtenir des dimensions précises du produit : en général, à vitesse d'injection égale, une pression d'injection plus élevée améliore la fluidité du plastique, ce qui accroît la précision dimensionnelle… ↩