Avez-vous déjà vu une pièce parfaitement moulée se déformer ou rétrécir de manière inattendue ? C'est frustrant, non ? C'est tout le défi du retrait en moulage par injection !

Pour prédire et contrôler le retrait dans le moulage par injection, il est essentiel d'analyser les propriétés des matériaux, d'évaluer la conception du moule et de simuler les paramètres du processus. En optimisant ces facteurs, les fabricants peuvent améliorer la qualité des produits et la précision dimensionnelle.

Comprendre le rétrécissement n’est qu’un début ! Plongez dans des stratégies efficaces qui s’attaquent de front à la démarque inconnue, en vous assurant de maintenir des normes exceptionnelles dans votre chaîne de production.

Les propriétés des matériaux affectent le retrait lors du moulage par injection.Vrai

Les propriétés des matériaux telles que la dilatation thermique et l’absorption d’humidité ont un impact sur le retrait.

- 1. Quel rôle jouent les propriétés des matériaux dans le retrait ?

- 2. Comment la conception du moule influence-t-elle le retrait ?

- 3. Les logiciels de simulation peuvent-ils prédire le retrait avec précision ?

- 4. Quelles sont les meilleures pratiques pour optimiser les paramètres de processus ?

- 5. Conclusion

Quel rôle jouent les propriétés des matériaux dans le retrait ?

Les propriétés des matériaux ont un impact significatif sur le retrait lors du moulage par injection, influençant ainsi la qualité et la précision du produit final.

Les propriétés des matériaux telles que le taux de retrait, la dilatation thermique et l'absorption d'humidité affectent directement le retrait lors du moulage par injection. Comprendre ces propriétés permet de prévoir et de contrôler le retrait pendant la production, garantissant ainsi des dimensions et une qualité optimales du produit.

La science derrière le retrait des matériaux

Les propriétés des matériaux sont essentielles pour déterminer le comportement au retrait pendant le processus de moulage par injection. Chaque matériau présente des caractéristiques uniques telles qu'un taux de retrait linéaire spécifique, qui fait référence au changement dimensionnel par unité de longueur, et un taux de retrait volumique, décrivant le changement global de volume. Ces propriétés sont cruciales pour prédire le retrait avant la production.

Les fabricants peuvent consulter les fiches techniques fournies par les fournisseurs de matériaux pour recueillir des informations détaillées sur ces propriétés. Ces données leur permettent d'ajuster les paramètres du processus de moulage afin de minimiser les effets de retrait indésirables.

Expansion thermique et son impact

Le coefficient de dilatation thermique (CTE) est une autre propriété critique. Les matériaux à CTE élevé sont plus sensibles aux changements dimensionnels liés aux fluctuations de température pendant le moulage. Par exemple, certains polymères peuvent se dilater considérablement lorsqu’ils sont chauffés et se contracter lors du refroidissement, entraînant des variations dans la taille du produit final. La surveillance du CTE aide les fabricants à anticiper ces changements et à ajuster les temps de refroidissement ou les températures des moules en conséquence.

Influence de l'absorption d'humidité

Certains polymères sont hygroscopiques, c'est-à-dire qu'ils absorbent l'humidité de l'environnement. Cette humidité absorbée peut provoquer un gonflement pendant le traitement et un retrait ultérieur à mesure que le matériau sèche après le moulage. Pour lutter contre ce problème, les fabricants pourraient pré-sécher les matériaux avant le moulage afin de garantir une teneur en humidité constante, contrôlant ainsi plus efficacement le retrait.

Choisir des matériaux à faible retrait

Pour les applications où la précision dimensionnelle est essentielle, il est avantageux de sélectionner des matériaux présentant des taux de retrait intrinsèquement faibles. Les plastiques techniques ou les matériaux enrichis de charges présentent souvent un retrait réduit par rapport aux polymères standards. En choisissant le matériau adapté à la tâche, les fabricants peuvent naturellement limiter le retrait et améliorer la cohérence du produit.

Analyser les propriétés des matériaux : une approche pratique

Une approche pratique consiste à effectuer des essais avec différents matériaux et à observer leurs schémas de retrait dans des conditions contrôlées. En utilisant un logiciel de simulation 1 , les ingénieurs peuvent prédire le comportement de divers matériaux dans des conditions de moulage spécifiques, facilitant ainsi la sélection des matériaux optimaux pour chaque projet.

Ces simulations impliquent souvent d’ajuster des paramètres tels que la pression et la température d’injection pour comprendre leur interaction avec les propriétés des matériaux.

En tirant parti d’une compréhension des propriétés des matériaux, les fabricants peuvent affiner leurs processus de moulage par injection pour obtenir une précision dimensionnelle et une qualité de produit supérieures.

Le taux de retrait du matériau affecte les dimensions du produit.Vrai

Le taux de retrait a un impact sur la taille finale et la précision des produits moulés.

L'absorption d'humidité n'influence pas le retrait.FAUX

L'absorption d'humidité provoque un gonflement et un retrait ultérieur des polymères.

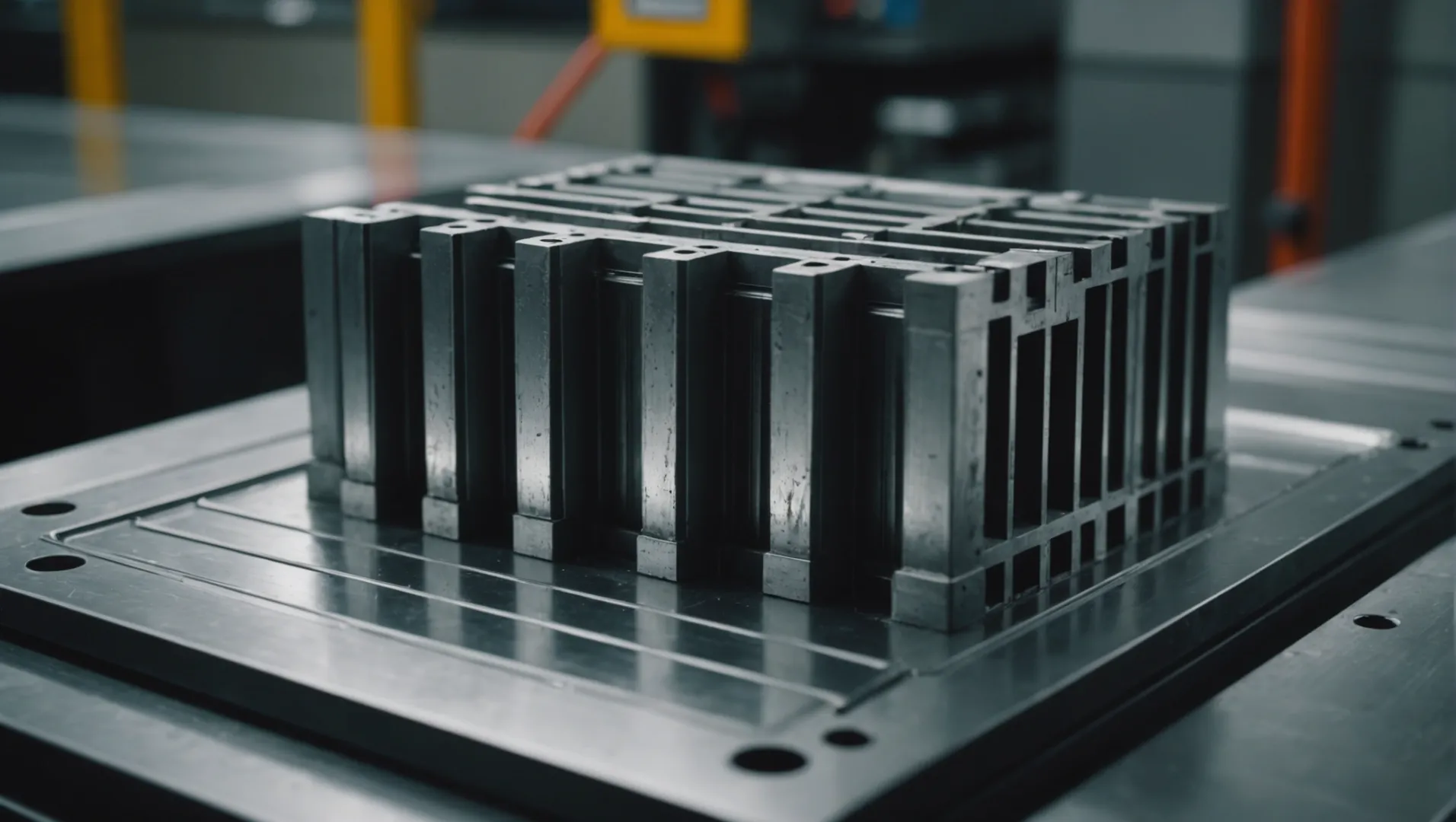

Comment la conception du moule influence-t-elle le retrait ?

La conception des moules est un facteur essentiel dans la gestion du retrait lors du moulage par injection, affectant la qualité et la précision du produit.

La conception du moule influence considérablement le retrait en affectant l’uniformité du refroidissement, l’épaisseur de la paroi et la facilité de démoulage. Une conception appropriée peut minimiser les variations de retrait, améliorant ainsi la qualité du produit.

Importance de la conception des moules dans le contrôle du retrait

La conception du moule joue un rôle central dans la détermination de la manière dont un produit rétrécit après le processus de moulage par injection. Des facteurs tels que l’épaisseur des parois, la conception du système de refroidissement et les pentes de démoulage doivent être méticuleusement planifiés pour atténuer les problèmes de retrait.

-

Épaisseur de paroi : une épaisseur de paroi uniforme sur tout le produit garantit un refroidissement uniforme, ce qui est crucial pour minimiser le retrait. Une épaisseur inégale peut entraîner un retrait différentiel, provoquant une déformation ou une déformation. Par conséquent, le maintien d’une épaisseur de paroi constante est une considération clé en matière de conception.

-

Système de refroidissement : Un système de refroidissement efficace permet d'obtenir un refroidissement uniforme dans l'ensemble du moule, réduisant ainsi les variations de retrait. En utilisant un logiciel de simulation, les concepteurs peuvent évaluer l'effet de refroidissement de différentes configurations de système et effectuer des ajustements éclairés. Consultez la simulation du système de refroidissement 2 pour plus d’informations.

-

Pentes de démoulage : Des angles de démoulage adéquats facilitent le retrait facile du produit du moule sans appliquer de force excessive, qui pourrait autrement provoquer une déformation. Des pentes correctement conçues réduisent les contraintes sur le produit, minimisant ainsi le retrait.

Simulation et analyse prédictive

Les technologies modernes permettent d'utiliser des outils de simulation pour prédire l'impact de différentes conceptions de moules sur le retrait. Ces outils simulent divers scénarios, fournissant un aperçu des meilleures pratiques de conception pour réduire le retrait.

-

Logiciel prédictif : en simulant le processus d'injection dans diverses conditions, les fabricants peuvent prédire le retrait potentiel et procéder à des ajustements de conception proactifs. Voir le logiciel de simulation de moule 3 pour des conseils détaillés.

-

Considérations spécifiques aux matériaux : Différents matériaux présentent des taux de retrait variables. Les conceptions de moules doivent tenir compte de ces variations pour garantir une compatibilité et des performances optimales. Par exemple, les matériaux présentant des taux de dilatation thermique plus élevés peuvent nécessiter des configurations de canaux de refroidissement plus complexes.

Étude de cas : ajustements réussis de la conception des moules

Prenons un cas où un refroidissement inégal a entraîné des écarts de retrait importants dans un produit de forme complexe. En repensant les canaux de refroidissement et en ajustant l'épaisseur des parois, le fabricant a obtenu une réduction notable des variations de retrait, soulignant le rôle essentiel d'une conception réfléchie des moules.

Pour plus d'études de cas, explorez les cas réussis de conception de moules 4 . Ce lien offre des informations pratiques sur la manière dont les entreprises ont relevé les défis liés au retrait grâce à des ajustements stratégiques de la conception des moules.

Une épaisseur de paroi uniforme réduit le retrait lors du moulage par injection.Vrai

Une épaisseur de paroi constante assure un refroidissement uniforme, minimisant ainsi le retrait.

La conception du moule n’affecte pas la facilité de démoulage du produit.FAUX

Des pentes de démoulage appropriées réduisent les contraintes et facilitent le retrait du produit.

Les logiciels de simulation peuvent-ils prédire le retrait avec précision ?

Le logiciel de simulation offre des outils puissants pour prédire le retrait, améliorant ainsi la précision du moulage par injection.

Oui, les logiciels de simulation peuvent prédire avec précision le retrait en modélisant le comportement des matériaux, la conception des moules et les paramètres de traitement. En reproduisant les conditions réelles, il aide les fabricants à optimiser leurs processus pour réduire les défauts et améliorer la qualité des produits.

Comprendre les capacités des logiciels de simulation

Le logiciel de simulation est conçu pour reproduire la dynamique complexe des processus de moulage par injection 5 , fournissant ainsi des informations qui seraient autrement difficiles à obtenir. Ces programmes utilisent des modèles mathématiques pour prédire le comportement de différents matériaux dans diverses conditions.

-

Modélisation du comportement des matériaux

- Chaque type de matière plastique possède des propriétés uniques qui affectent son taux de retrait. Les logiciels de simulation peuvent intégrer ces caractéristiques spécifiques, notamment les taux de retrait linéaire et volumétrique, permettant des prédictions précises.

- En simulant différentes conditions environnementales, telles que la température et l'humidité, le logiciel aide à comprendre comment ces facteurs influencent le retrait des matériaux.

-

Analyse de conception de moule

- La conception et la structure d’un moule ont un impact significatif sur le retrait. Un logiciel de simulation peut analyser ces conceptions pour identifier les problèmes potentiels de retrait, en particulier dans les zones dont l'épaisseur de paroi n'est pas uniforme.

- Le système de refroidissement est un élément essentiel dans la conception du moule. Les simulations peuvent optimiser la disposition des canaux de refroidissement et prédire leurs effets sur le refroidissement des produits et le retrait qui en résulte.

-

Simulation des paramètres de processus

- Le moulage par injection implique plusieurs paramètres tels que la pression d'injection, la température et le temps de refroidissement. Un logiciel de simulation permet d'expérimenter ces variables pour voir leurs effets sur le retrait.

- En visualisant les processus de remplissage et de refroidissement, les fabricants peuvent ajuster les paramètres pour minimiser le retrait et maintenir l'intégrité du produit.

Avantages de l'utilisation d'un logiciel de simulation

Le principal avantage des logiciels de simulation réside dans leur capacité à tester plusieurs scénarios sans le coût et le temps associés aux essais physiques. Cela conduit à :

- Efficacité améliorée : en optimisant les processus avant la production réelle, les fabricants peuvent réduire les déchets et augmenter le débit.

- Contrôle qualité amélioré : des prévisions plus précises signifient moins de défauts et des produits de meilleure qualité.

- Économies de coûts : réduire le besoin de prototypage physique et d'itérations permet d'économiser du temps et des ressources.

Les logiciels de simulation deviennent ainsi un outil précieux dans l'arsenal de tout fabricant souhaitant affiner ses processus de moulage par injection 6 et lutter contre le retrait avec précision.

Les logiciels de simulation peuvent prédire le retrait avec précision.Vrai

Les logiciels de simulation utilisent des modèles pour reproduire les conditions du monde réel, permettant ainsi des prédictions précises.

La conception du moule n’a aucun impact sur la prévision du retrait.FAUX

La conception du moule affecte considérablement le retrait ; un logiciel de simulation analyse cela pour en vérifier la précision.

Quelles sont les meilleures pratiques pour optimiser les paramètres de processus ?

L'optimisation des paramètres de processus est cruciale pour garantir l'efficacité et la qualité du moulage par injection.

L'optimisation des paramètres du processus implique l'ajustement de la température, de la pression, du temps de maintien et du temps de refroidissement pour minimiser le retrait et les défauts. La mise en œuvre de ces ajustements en fonction des spécifications des matériaux et des produits garantit des résultats de haute qualité.

Comprendre les paramètres clés du processus

Dans le domaine du moulage par injection, plusieurs paramètres de processus peuvent être ajustés pour optimiser les résultats de production. Ceux-ci incluent la température d'injection, la pression d'injection, le temps de maintien et le temps de refroidissement. Chacun de ces paramètres interagit avec les autres, créant un réseau complexe de facteurs qui influencent la qualité du produit final.

Température d'injection

Il est essentiel de régler la bonne température d’injection. Une température trop élevée peut entraîner une dégradation du matériau, tandis qu'une température trop basse peut entraîner un mauvais écoulement et un remplissage incomplet du moule. Les fabricants devraient déterminer la plage de température idéale pour le matériau spécifique utilisé en consultant les spécifications techniques et en effectuant des essais expérimentaux 7 .

Pression d'injection

La pression d'injection doit être suffisante pour assurer un remplissage complet du moule mais pas si élevée qu'elle induit des contraintes internes ou endommage le moule. Le réglage de la pression implique un équilibre délicat et nécessite souvent des systèmes de surveillance de la pression 8 pour obtenir des résultats optimaux.

| Paramètre | Impact sur la qualité des produits |

|---|---|

| Température d'injection | Affecte le flux de matériaux et la dégradation potentielle. |

| Pression d'injection | Influence la densité de remplissage du moule et les contraintes internes. |

| Temps de maintien | Détermine la stabilité dimensionnelle du produit. |

| Temps de refroidissement | Assure une bonne solidification et réduit la déformation. |

Temps de maintien et temps de refroidissement

Temps de maintien : La durée pendant laquelle la pression est appliquée à la cavité du moule après le remplissage initial est cruciale. Un temps de maintien plus long peut réduire le retrait en permettant à davantage de matériau de s'accumuler dans le moule, mais cela augmente également le temps de cycle et la consommation d'énergie.

Temps de refroidissement : un temps de refroidissement suffisant garantit que le produit se solidifie correctement et réduit le retrait après moulage. Cependant, un refroidissement excessif peut prolonger inutilement les cycles de production. L'utilisation d'un logiciel de simulation aide à déterminer le temps de refroidissement optimal pour des produits spécifiques en fonction de leur géométrie et des propriétés de leurs matériaux.

Implémentation d'un logiciel de simulation

Les logiciels de simulation jouent un rôle inestimable dans l'optimisation des paramètres de processus en permettant aux fabricants de visualiser comment les modifications des paramètres affecteront les résultats du produit. Grâce à des essais virtuels, les entreprises peuvent résoudre de manière préventive des problèmes tels que le retrait et la déformation, en garantissant que les ajustements des processus sont basés sur les données plutôt que sur des essais et des erreurs.

En analysant de manière approfondie ces éléments, les fabricants peuvent affiner leurs processus de moulage par injection, conduisant ainsi à une efficacité améliorée et à une réduction des taux de défauts. La mise en œuvre des meilleures pratiques en matière d’optimisation des paramètres ne consiste pas seulement à atteindre la précision ; il s'agit de maintenir la cohérence et d'élever les normes de production à tous les niveaux.

Une température d'injection élevée peut dégrader la qualité du matériau.Vrai

Une chaleur excessive peut briser les chaînes polymères, affectant ainsi la qualité.

Le temps de refroidissement doit être minimisé pour améliorer la qualité du produit.FAUX

Un refroidissement adéquat est essentiel pour garantir une bonne solidification et réduire les défauts.

Conclusion

La maîtrise du contrôle du retrait dans le moulage par injection garantit non seulement la qualité du produit, mais réduit également les déchets. Mettez en œuvre ces stratégies pour améliorer l’efficacité et la précision de vos processus de fabrication.

-

Explorez les meilleurs outils logiciels pour des prévisions précises du retrait. : Grâce à la meilleure technologie d'analyse de sa catégorie, Moldex3D peut vous aider à réaliser une simulation approfondie de la plus large gamme de processus de moulage par injection et à… ↩

-

Découvrez comment la simulation optimise les systèmes de refroidissement pour réduire le retrait. : Moldex3D Cool fournit les outils de dépannage permettant de détecter d'éventuels défauts du système de refroidissement du moule, tels qu'un refroidissement déséquilibré, des points chauds, un temps de refroidissement prolongé… ↩

-

Découvrez les logiciels qui prédisent efficacement le retrait. : Avec Warp, les utilisateurs peuvent facilement valider le taux de déformation des pièces en fonction de l'effet de retrait et identifier efficacement les causes du gauchissement. Pour les matériaux chargés de fibres, Warp… ↩

-

Découvrez des exemples concrets de solutions efficaces de conception de moules. : L'un des moyens les plus efficaces d'éviter les problèmes de retrait dans le moulage par injection consiste à optimiser les effets de refroidissement. Canaux ou plaques de refroidissement dans le moule… ↩

-

Découvrez comment les logiciels de simulation améliorent le contrôle des processus et la qualité des produits. : Les logiciels de simulation de moulage par injection sont utilisés pour fabriquer de meilleures pièces moulées et réduire les défauts. Pour ce faire, il simule numériquement pratiquement tous les aspects de… ↩

-

Découvrez les avantages en termes d'économies de coûts et de gains d'efficacité grâce aux outils de simulation. : La simulation de processus peut être un outil précieux pour comparer les alternatives et justifier le coût de la fabrication et des processus liés à la fabrication. ↩

-

Apprenez les techniques permettant de définir des températures d'injection précises. : Températures suggérées pour différents plastiques ; PPS (polyphénylène sulfure) et POM (polyoxyméthylène), PPS : 120-180℃, POM : 80-105℃, le PPS peut résister à des températures élevées… ↩

-

Découvrez des outils pour une gestion précise de la pression. : Nos capteurs pour la surveillance des processus de moulage par injection comprennent des capteurs de pression (directs, indirects, sans contact) et des capteurs de température. ↩