Vous êtes-vous déjà demandé comment la pression lors du moulage par injection façonne l'objet fini ? Découvrons ensemble le fonctionnement de ce procédé !

La pression d'injection influe sur la précision dimensionnelle d'une pièce en déterminant le degré de remplissage et de compactage du moule par le plastique. Une pression trop élevée produit des pièces trop grandes et présentant des contraintes excessives. Une pression trop faible engendre des pièces incomplètes ou de dimensions irrégulières.

Au début de mon apprentissage du moulage par injection, j'ai été surpris par la précision des détails. Même une infime modification peut avoir un impact considérable sur la qualité du produit. La maîtrise de ces détails est essentielle. Le produit final doit répondre à nos objectifs et être parfaitement fonctionnel. Levons le voile sur les mystères de la pression d'injection. Cette étape est cruciale pour la fabrication de composants précis.

Une pression d'injection élevée augmente la taille du produit.Vrai

Une pression excessive compacte fortement la matière fondue, augmentant ainsi les dimensions du produit.

Une faible pression d'injection garantit une taille uniforme.FAUX

Une pression insuffisante provoque un refroidissement inégal, ce qui entraîne des variations de taille.

- 1. Que se passe-t-il lorsque la pression d'injection est trop élevée ?

- 2. Comment une faible pression d'injection affecte-t-elle l'uniformité du produit ?

- 3. Quelles sont les conséquences des contraintes internes liées au moulage par injection ?

- 4. Comment optimiser la pression d'injection pour les pièces de précision ?

- 5. Comment le refroidissement affecte-t-il la précision dimensionnelle ?

- 6. Conclusion

Que se passe-t-il lorsque la pression d'injection est trop élevée ?

Avez-vous déjà réfléchi aux effets de l'augmentation de la pression lors du moulage par injection ? Une pression élevée modifie considérablement la qualité et les performances de votre produit. Examinons cet impact.

La pression d'injection élevée provoque un gonflement du produit. Il se dilate considérablement. Son volume augmente et des contraintes internes se développent. Cette compression extrême engendre des dimensions instables. Après démoulage, le produit peut se déformer et se tordre.

Impact sur la précision dimensionnelle

Je me souviens de la première fois où j'ai rencontré un problème lié à une pression d'injection élevée. C'était lors d'un projet de boîtiers électroniques : nous avons constaté qu'en augmentant la pression de 100 MPa à 120 MPa, les pièces se dilattaient légèrement. Il devenait alors difficile de les assembler. Cela a clairement démontré qu'une pression excessive engendre des produits plus volumineux que prévu. Imaginez la frustration de devoir assembler une pièce parfaitement ajustée et de vous retrouver avec une pièce de puzzle trop grande !

| Niveau de pression | Augmentation dimensionnelle prévue |

|---|---|

| 100 MPa | Nominal |

| 110 MPa | +1% |

| 120 MPa | +2% |

Problèmes d'instabilité dimensionnelle

Les impacts à haute pression ne se limitent pas à une simple augmentation de la taille ; ils engendrent des contraintes internes au produit. J’ai déjà moulé de grandes plaques de plastique et j’ai été surpris de constater leur déformation importante après refroidissement. Cette déformation était due à une répartition inégale des contraintes, ce qui a fortement affecté la planéité et la qualité du produit final.

- Libération des contraintes internes : Une fois démoulées, ces contraintes peuvent entraîner des variations de taille inattendues, ce qui complique la précision.

- Conséquences sur la qualité : Le gauchissement ou le pliage peuvent altérer la fonctionnalité et l'apparence de votre produit.

Comparaison entre la pression d'injection haute et basse

J'ai constaté comment les pressions d'injection, qu'elles soient élevées ou faibles, influent sur la production. Une pression élevée peut entraîner une sur-expansion, tandis qu'une pression faible conduit souvent à des pièces trop petites en raison d'un remplissage incomplet du moule. Il s'agit de trouver le juste équilibre.

| Pression d'injection | Effet dimensionnel |

|---|---|

| Haut | Plus grand |

| Faible | Plus petit |

La compréhension de la pression d'injection est essentielle pour tout acteur du secteur manufacturier, notamment pour ceux qui recherchent la précision sans endommager le produit. Un réglage précis de ces paramètres permet d'atteindre, voire de dépasser, les objectifs de qualité .

Une pression d'injection élevée augmente la taille du produit de 1 à 2 %.Vrai

Une pression excessive compacte la matière fondue, augmentant ainsi les dimensions du produit.

Une faible pression d'injection garantit des dimensions de produit uniformes.FAUX

Une pression insuffisante entraîne un refroidissement inégal et des différences dimensionnelles.

Comment une faible pression d'injection affecte-t-elle l'uniformité du produit ?

Vous êtes-vous déjà demandé pourquoi vos articles moulés par injection, pourtant soigneusement fabriqués, manquent parfois d'uniformité ?

Une faible pression d'injection entraîne souvent un remplissage incomplet des cavités du moule. Les pièces sont généralement plus petites et moins uniformes, ce qui provoque des défauts tels qu'une épaisseur irrégulière et des déformations de surface. La fiabilité du produit s'en trouve affectée.

Principes de base de la pression d'injection

Lorsque j'ai commencé à m'intéresser au moulage par injection, la notion de pression me paraissait complexe. La pression d'injection est la force qui pousse le matériau chaud dans le moule. Sans une force suffisante, c'est comme essayer de gonfler un ballon avec un filet d'eau : c'est lent et inefficace.

Effets sur la précision dimensionnelle

À mes débuts dans la conception de produits, j'ai tiré des leçons importantes. Lorsque la pression est insuffisante, le matériau ne remplit pas complètement le moule. Imaginez que vous fabriquiez des boîtes en plastique aux parois d'une épaisseur précise. Avec une pression trop faible, les parois deviennent aussi fines que du papier, ce qui engendre de sérieux problèmes.

| Composant | Effet de la basse pression |

|---|---|

| Épaisseur de paroi | Réduction due à un remplissage incomplet |

| Taille globale | Plus petit que prévu |

Défis liés à l'uniformité

Imaginez un gâteau qui lève de façon irrégulière d'un côté. Une faible pression d'injection provoque des problèmes similaires. Des pressions différentes entraînent un refroidissement et un retrait à des vitesses différentes, ce qui crée des bosses ou des marques en surface. Ces structures plastiques complexes, aux épaisseurs de parois variables, rencontrent des difficultés. Les pièces fines refroidissent plus vite que les pièces épaisses, ce qui engendre des problèmes : c'est comme si vos plans précis vous échappaient.

Prenons l'exemple des produits en plastique comportant des sections à parois fines et épaisses : les zones fines peuvent se solidifier avant les zones épaisses, créant ainsi des irrégularités. Il en résulte un produit non conforme aux spécifications de conception.

Leçons tirées des pratiques de l'industrie

Les concepteurs de moules expérimentés évoquent la recherche d'un équilibre de pression parfait. À l'instar d'un chef ajustant les réglages de son four, ils modulent l'écoulement et le refroidissement du matériau pour un résultat optimal.

L'exploration des méthodes d'injection avancées est passionnante. En modifiant les moules ou les types de matériaux, on peut atténuer ces problèmes. La compréhension de ces détails m'a donné de l'assurance ; comme Jacky, j'améliore nos méthodes pour créer des produits à la fois esthétiques et fonctionnels .

Une pression d'injection élevée augmente la taille du produit.Vrai

Une pression excessive compacte la matière fondue, augmentant ses dimensions de 1 à 2 %.

Une faible pression d'injection garantit une taille de produit uniforme.FAUX

Une pression insuffisante provoque un refroidissement inégal, ce qui entraîne des variations de taille.

Quelles sont les conséquences des contraintes internes liées au moulage par injection ?

Vous aviez un projet qui semblait parfait sur le papier, mais qui s'est avéré différent dans la réalité ? Le moulage par injection fonctionne parfois de la même manière !

Les contraintes internes lors du moulage par injection sont souvent à l'origine de problèmes tels que des déformations, des variations dimensionnelles et une fragilité accrue des pièces. La maîtrise de la pression d'injection et de la vitesse de refroidissement est essentielle pour y remédier. La réduction des contraintes internes est donc primordiale.

Effets d'une pression d'injection élevée

Je me souviens très bien de ma première expérience avec les problèmes de haute pression d'injection. C'était comme essayer de remettre du dentifrice dans son tube. Nous moulions des boîtiers électroniques et, lorsque la pression est passée de 100 MPa à 120 MPa, les pièces ont pris seulement 1 à 2 % de volume supplémentaire. Ce faible écart les empêchait de s'assembler avec d'autres composants, ce qui a engendré de nombreux problèmes par la suite.

- Instabilité dimensionnelle : Une pression excessive engendre des contraintes internes, provoquant des déformations des produits après refroidissement. Une fois, un lot de grandes feuilles de plastique s'est tellement tordu qu'elles ressemblaient à des chips. Cela m'a fait prendre conscience de l'importance d'un bon dosage de la pression.

Effets d'une faible pression d'injection

À l'inverse, une faible pression d'injection pose d'autres problèmes. J'ai travaillé sur la fabrication six conteneurs en plastique où la pression était insuffisante, ce qui a entraîné des dimensions inférieures aux dimensions prévues. C'était vraiment frustrant de voir des conteneurs qui ne respectaient pas les spécifications techniques ou qui n'atteignaient pas la capacité prévue.

- Uniformité dimensionnelle : Une basse pression entraîne une fusion irrégulière, créant des irrégularités en surface et des variations de dimensions. J’ai constaté des produits présentant des épaisseurs de paroi différentes. L’homogénéité est devenue un défi majeur, la précision étant primordiale.

Gérer les tensions internes

Pour résoudre ces problèmes, l'optimisation des paramètres de moulage par injection est primordiale. Les outils de surveillance avancés en production jouent un rôle essentiel pour garantir la constance et la qualité.

| Paramètre | Effet sur le produit | Recommandations |

|---|---|---|

| Haute pression | Dimensions plus grandes | Utilisez les réglages de pression calibrés |

| Basse pression | Dimensions plus petites | Assurez-vous que la cavité soit complètement obturée |

| Refroidissement inégal | Gauchissement | Optimiser les canaux de refroidissement |

Le soin apporté à ces éléments est primordial pour préserver l'intégrité et l'utilité des produits en plastique. Je recherche constamment de nouvelles technologies et de nouveaux systèmes afin d'améliorer nos pièces moulées par injection et de répondre aux exigences de conception et de fonctionnalité.

Une pression d'injection élevée augmente la taille du produit.Vrai

Une pression excessive compacte la matière fondue, augmentant ainsi les dimensions du produit.

Une faible pression d'injection permet d'obtenir un produit de taille uniforme.FAUX

Une pression insuffisante provoque un refroidissement inégal, ce qui affecte l'uniformité des dimensions.

Comment optimiser la pression d'injection pour les pièces de précision ?

Avez-vous déjà pensé à atteindre une précision parfaite en moulage par injection ?

Optimisez la pression d'injection pour obtenir des pièces de précision en équilibrant les hautes et basses pressions. Ajustez la vitesse et la température d'injection. Modifiez également la conception du moule. Ces modifications permettent d'éviter les défauts. Les pièces conservent ainsi leur forme exacte.

Comprendre la dynamique de la pression d'injection

Lorsque j'ai commencé à travailler avec le moulage par injection , j'ai rapidement compris l'importance de la pression d'injection. C'est comme marcher sur un fil : une pression trop forte entraîne une dilatation excessive du produit, tandis qu'une pression trop faible laisse des espaces vides. La pression d'injection contrôle la façon dont les matériaux se déplacent et remplissent le moule, ce qui influe sur les dimensions finales du produit.

Effets d'une pression d'injection élevée

Je me souviens de ma première erreur avec une pression d'injection élevée. Nous fabriquions des boîtiers pour des composants électroniques et je pensais qu'augmenter la pression accélérerait le processus. Au lieu de cela, les boîtiers ont grossi d'environ 2 % par rapport aux dimensions prévues. Cette situation m'a montré qu'une pression excessive engendre des contraintes internes, provoquant des déformations après démoulage. Imaginez essayer de faire entrer un carré dans un rond.

| Paramètre | Effets d'une pression d'injection élevée |

|---|---|

| Dimension | Augmente la taille |

| Stresser | Provoque des déformations |

Effets d'une faible pression d'injection

Au contraire, une fois, nous n'avons pas suffisamment augmenté la pression lors du moulage de contenants en plastique. Il en a résulté des parois fines et fragiles, non conformes aux spécifications. Cet incident m'a appris qu'une pression insuffisante entraîne un remplissage inadéquat de la cavité, ce qui affecte la taille et la résistance de la structure.

| Paramètre | Effets d'une faible pression d'injection |

|---|---|

| Dimension | Diminue la taille |

| Surface | Provoque des dépressions |

Équilibrage de la pression d'injection pour les pièces de précision

Trouver la pression d'injection idéale, c'est comme cuire un steak à la perfection : ni trop saignant, ni trop cuit. Je modifie souvent la vitesse d'injection pour contrôler la pression et ajuster la température afin que le matériau fondu s'écoule correctement. Bien entendu, revoir la conception du moule est également essentiel pour un remplissage homogène.

des logiciels modernes a véritablement changé la donne pour moi. La simulation des résultats nous permet de définir des pressions précises, adaptées aux différents matériaux et conceptions, ce qui permet d'économiser des ressources tout en obtenant des résultats parfaits.

La connaissance de ces dynamiques améliore non seulement la fiabilité, mais aussi les performances des composants de précision¹¹ . Tout repose sur l'ajustement parfait de chaque pièce, à l'image d'une magnifique symphonie où chaque note est juste.

Une pression d'injection élevée augmente la taille du produit de 1 à 2 %.Vrai

Une pression excessive compacte excessivement la matière fondue, augmentant ainsi ses dimensions.

Une faible pression d'injection garantit des dimensions de produit uniformes.FAUX

Une basse pression provoque un écoulement et un refroidissement irréguliers, ce qui affecte l'uniformité.

Comment le refroidissement affecte-t-il la précision dimensionnelle ?

Vous savez, le rôle du refroidissement dans la fabrication a quelque chose de presque magique.

Le refroidissement influe sur la précision dimensionnelle en contrôlant la façon dont les matériaux durcissent et se contractent. Un bon refroidissement permet une contraction uniforme, réduisant ainsi les risques de déformation. Ce contrôle garantit l'exactitude des dimensions des pièces pendant la production.

L'importance des vitesses de refroidissement

Vous souvenez-vous d'avoir posé une tasse de café brûlante sur un rebord de fenêtre froid ? Le dessus a refroidi de façon inégale, formant une pellicule. Ce phénomène ressemble à des problèmes de fabrication. Un refroidissement rapide peut engendrer des tensions internes et des déformations après le démoulage. Un refroidissement lent permet un retrait uniforme et assure la stabilité de la forme.

| Taux de refroidissement | Impact sur la précision dimensionnelle |

|---|---|

| Rapide | Augmente le risque de déformation |

| Modéré | Équilibre la solidification et le retrait |

| Lent | Favorise un rétrécissement uniforme, moins de déformation |

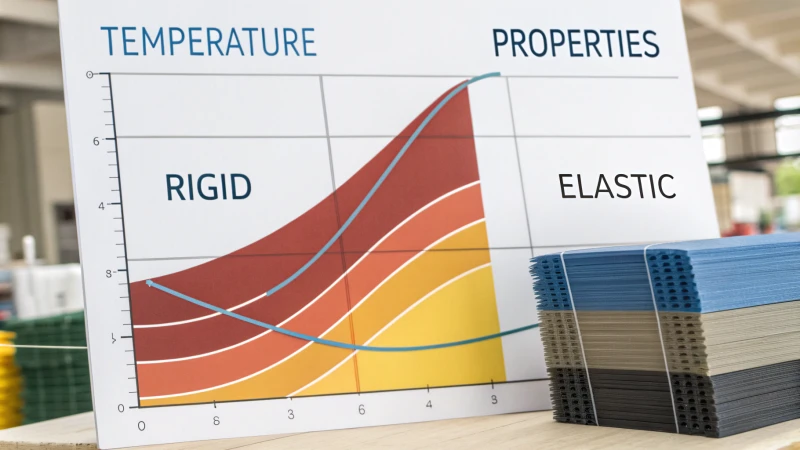

Influence sur les propriétés des matériaux

Les différents matériaux réagissent différemment au refroidissement. Prenons l'exemple de la crème glacée et de la soupe : la crème glacée ramollit plus vite. Les plastiques se dilatent davantage que les métaux sous l'effet de la chaleur, ce qui exige un contrôle précis du refroidissement. Un refroidissement excessif peut engendrer des problèmes tels que des cavités ou des enfoncements en surface dans les plastiques, tandis que les métaux peuvent se fissurer de l'intérieur s'ils ne sont pas refroidis correctement.

- Plastiques : Un refroidissement excessif crée des vides ou des bosses.

- Métaux : Un mauvais refroidissement forme des microfissures et nuit à la résistance.

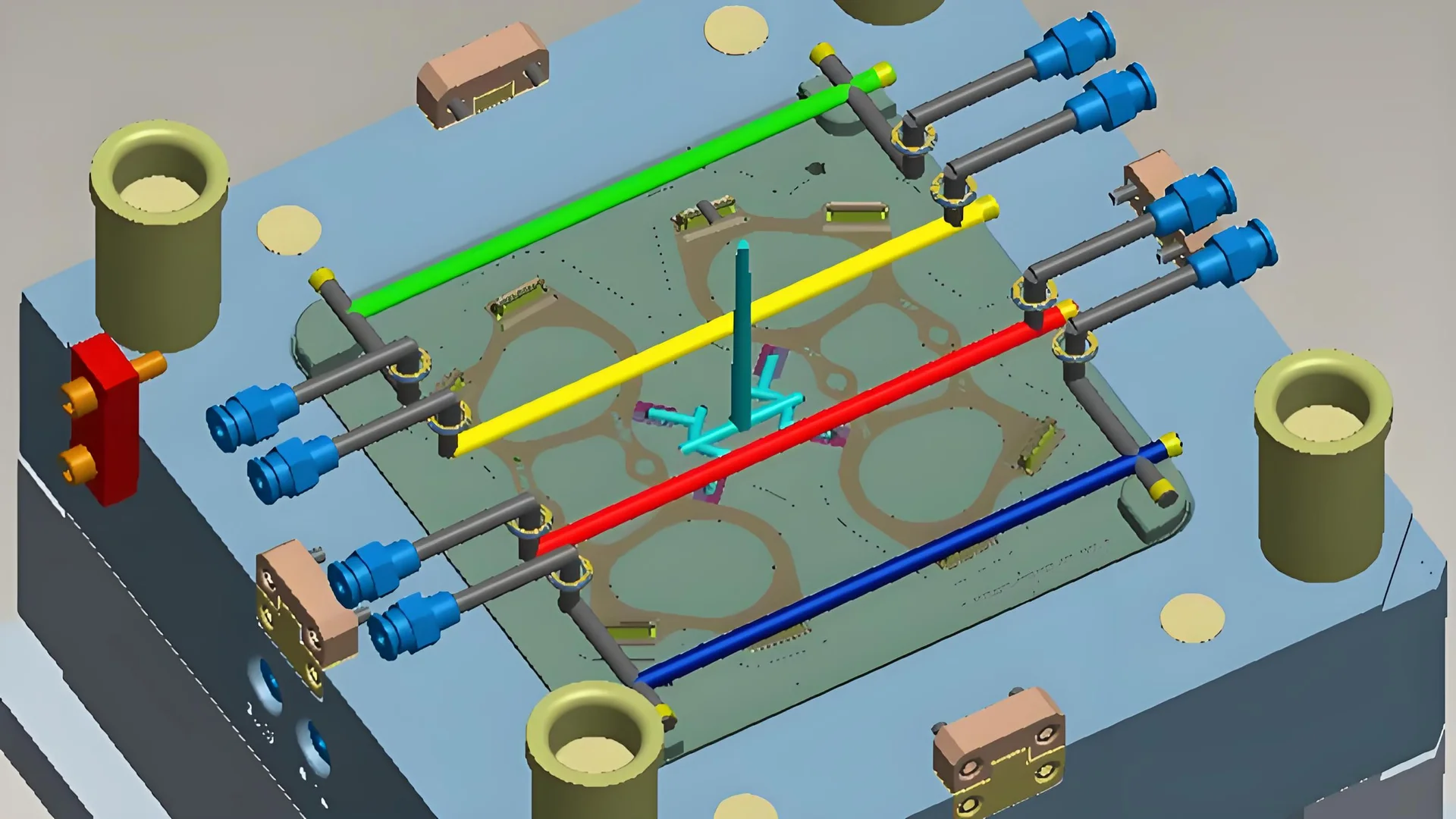

Techniques de refroidissement

La cuisson des biscuits permet de constater comment leur disposition influe sur la cuisson. De même, la fabrication utilise des moules dotés de canaux de refroidissement efficaces¹³ pour contrôler les gradients de température entre les différentes pièces.

- Systèmes de refroidissement externes : Ces systèmes refroidissent rapidement les pièces pour stopper les modifications après la mise en forme, réduisant ainsi les déformations post-traitement.

- Imagerie thermique : La surveillance en temps réel de la répartition de la température permet d'effectuer les ajustements nécessaires pour des résultats optimaux.

à un contrôle précis de la température. Une meilleure compréhension de la conception des moules montre comment des canaux de refroidissement efficaces réduisent les défauts. Des innovations telles que l'imagerie thermique¹⁴ offrent un suivi en temps réel des processus de refroidissement, fournissant des images claires des températures pendant la production.

Une pression d'injection élevée augmente la taille du produit.Vrai

Une pression excessive compacte la matière fondue, augmentant ses dimensions de 1 à 2 %.

Une faible pression d'injection garantit une taille de produit uniforme.FAUX

Une pression insuffisante provoque un écoulement irrégulier de la matière fondue, ce qui entraîne des variations de taille.

Conclusion

La pression d'injection affecte considérablement la précision dimensionnelle des produits moulés : une pression élevée entraîne une augmentation de la taille et des contraintes internes, tandis qu'une pression faible conduit à un remplissage incomplet et à des dimensions plus petites.

-

Découvrez comment les contraintes internes influencent la planéité et la qualité globale des produits moulés en explorant cette ressource. ↩

-

Ce lien vous donne un aperçu de la dynamique de la pression d'injection, vous aidant ainsi à optimiser vos processus de fabrication pour une meilleure qualité de produit. ↩

-

Découvrez l'avis d'experts sur l'importance cruciale du maintien d'une pression d'injection correcte pour garantir une qualité de produit constante. ↩

-

Découvrez des méthodes innovantes permettant de résoudre les problèmes d'uniformité liés à une faible pression d'injection. ↩

-

Découvrez comment les variations de pression influent sur les pièces en plastique de haute précision afin d'améliorer la précision de la conception. ↩

-

Découvrez les considérations de conception relatives aux contenants en plastique à basse pression afin de prévenir les défauts. ↩

-

Explorez des techniques d'optimisation des paramètres de moulage par injection afin de réduire les contraintes internes. ↩

-

Explorer ce lien permet d'acquérir des connaissances fondamentales sur le moulage par injection, essentielles pour optimiser les processus. ↩

-

Ce lien offre des informations précieuses sur le maintien de la stabilité, essentielle pour les pièces de précision de haute qualité. ↩

-

La découverte de ces outils peut améliorer la précision des prédictions pour des paramètres d'injection optimaux. ↩

-

Découvrez, grâce à cette ressource, le rôle de la précision dans l'excellence manufacturière. ↩

-

Découvrez comment les contraintes internes causées par les vitesses de refroidissement affectent la précision dimensionnelle et la stabilité des pièces fabriquées. ↩

-

Découvrez comment des conceptions de moules optimisées peuvent améliorer l'efficacité du refroidissement et la précision dimensionnelle des produits. ↩

-

Découvrez comment la technologie d'imagerie thermique contribue à la surveillance de la répartition des températures, à l'amélioration des stratégies de refroidissement et à la garantie de la précision. ↩