Vous êtes-vous déjà demandé pourquoi les moules d'injection coûtent si cher ? Plongeons dans le monde fascinant de la fabrication des moules et découvrons les raisons de ces coûts !

Le coût élevé des moules d'injection s'explique par plusieurs facteurs : des exigences de conception complexes, des matériaux onéreux comme l'acier de haute qualité, des technologies de traitement avancées et de longues phases d'essais et de mise au point. Chaque aspect requiert un investissement important en main-d'œuvre qualifiée, en technologie et en temps.

Bien que la réponse initiale mette en lumière certains facteurs de coûts essentiels, une analyse plus approfondie de chaque élément révèle les défis subtils auxquels les fabricants sont confrontés. Comprendre ces subtilités permet de prendre des décisions plus éclairées quant à l'utilisation du moulage par injection dans vos projets.

Les moules d'injection sont coûteux en raison des exigences élevées en matière de matériaux.Vrai

Les matériaux de haute qualité, comme les aciers spéciaux, améliorent la durabilité, ce qui augmente les coûts.

- 1. Comment la complexité de la conception influence-t-elle les coûts des moules d'injection ?

- 2. Quel rôle jouent les choix de matériaux dans l'augmentation des coûts liés aux moules ?

- 3. Pourquoi les technologies de traitement avancées sont-elles essentielles à la fabrication de moules ?

- 4. Comment les processus d'essai et de débogage contribuent-ils aux coûts globaux ?

- 5. Conclusion

Comment la complexité de la conception influence-t-elle les coûts des moules d'injection ?

La complexité de la conception est un facteur important qui influence le coût global des moules d'injection. Mais qu'est-ce qui rend ces conceptions si coûteuses ?

La complexité des moules d'injection engendre des coûts supplémentaires importants, dus à des honoraires professionnels élevés, à des logiciels de pointe et à des exigences de traitement sophistiquées. Chaque niveau de complexité supplémentaire requiert davantage de ressources, de temps et d'expertise, ce qui fait grimper les coûts de fabrication.

Honoraires d'un designer professionnel

La conception de moules d'injection exige des professionnels expérimentés possédant une connaissance approfondie des matériaux, du génie mécanique et des procédés de moulage. L'expertise de ces professionnels est très recherchée. Par exemple, le salaire annuel d'un concepteur chevronné peut atteindre plusieurs centaines de milliers de yuans. Les projets complexes nécessitent souvent la collaboration de plusieurs concepteurs, ce qui augmente considérablement les coûts de main-d'œuvre.

Investissement dans les logiciels de conception avancée

La conception moderne des moules repose largement sur des logiciels de CAO et de simulation numérique sophistiqués. Ces outils sont essentiels pour garantir la précision et la qualité de la conception, mais leur coût est considérable. Outre leur prix élevé, ces solutions logicielles nécessitent des mises à jour et une maintenance régulières pour rester performantes. De plus, les entreprises doivent investir dans des programmes de formation complets afin de tirer pleinement parti de ces technologies.

| Type de logiciel | Coût annuel d'entretien |

|---|---|

| Logiciel de CAO | Des dizaines de milliers de yuans |

| Logiciel CAE | Des dizaines de milliers de yuans |

Exigences de traitement complexes

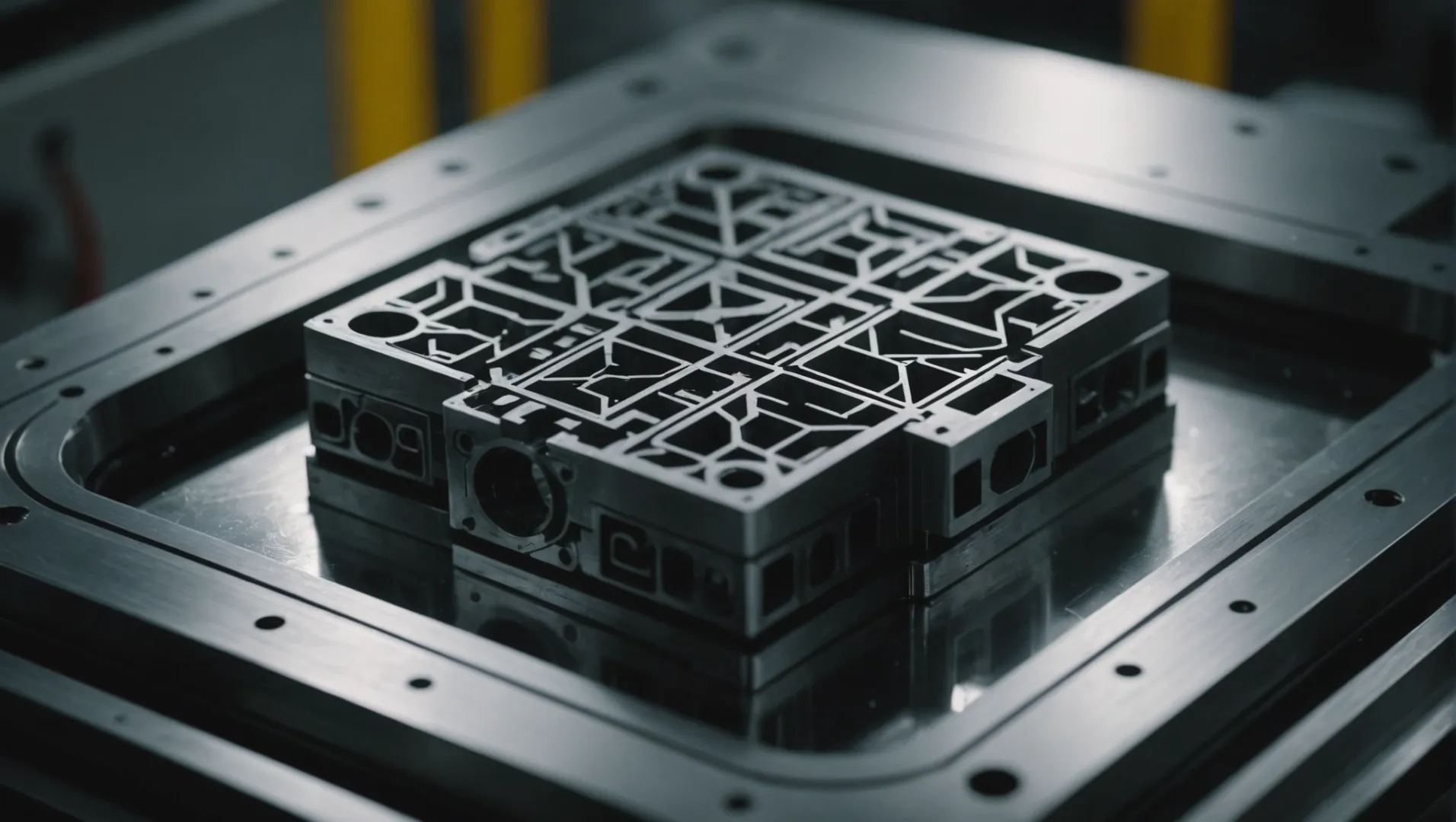

La complexité d'une conception détermine le niveau de détail requis lors de sa fabrication. Cela implique souvent l'utilisation de machines de haute précision, telles que des centres d'usinage CNC et des machines d'électroérosion. Ces équipements sont non seulement coûteux à l'achat, mais nécessitent également un entretien régulier et du personnel qualifié, ce qui augmente encore le coût total.

Technologies de traitement multiples et cycles prolongés

À mesure que les conceptions se complexifient, elles requièrent diverses technologies d'usinage : fraisage, perçage, taraudage, etc. Chacune de ces opérations exige du temps et une main-d'œuvre qualifiée. De plus, la fabrication de moules complexes peut prendre des semaines, voire des mois, chaque étape contribuant à l'augmentation des coûts.

Exemples concrets

Prenons l'exemple d'une entreprise qui investit dans une machine CNC cinq axes de pointe, pour un coût de plusieurs millions de yuans. Les frais d'exploitation, notamment l'électricité et l'usure des outils, alourdissent encore ce coût. De plus, le besoin d'opérateurs hautement qualifiés augmente les dépenses de main-d'œuvre.

La compréhension de ces aspects permet de mettre en lumière pourquoi la complexité de la conception représente un facteur de coût important dans la fabrication de moules par injection. Elle souligne l'importance d'équilibrer les ambitions de conception et les contraintes budgétaires afin de prendre des décisions de fabrication éclairées.

Les conceptions complexes nécessitent un logiciel de CAO avancé.Vrai

Les logiciels de CAO avancés sont essentiels pour garantir la précision des conceptions complexes.

La conception simple des moules nécessite de multiples technologies de traitement.FAUX

Les conceptions simples nécessitent généralement moins de technologies de traitement.

Quel rôle jouent les choix de matériaux dans l'augmentation des coûts liés aux moules ?

Le choix des matériaux pour la fabrication des moules est crucial, car il influe à la fois sur le coût et la performance. Pourquoi ce choix fait-il considérablement grimper les dépenses ?

Le choix des matériaux pour la fabrication des moules influe sur les coûts, car il nécessite l'utilisation de matériaux de haute qualité et onéreux, tels que les aciers et alliages spéciaux. Ces matériaux améliorent la durabilité et les performances, mais requièrent également des procédés et traitements coûteux, ce qui contribue significativement au coût total des moules.

Importance des matériaux de haute qualité

Le choix de matériaux de haute qualité, tels que les aciers et alliages spéciaux, est crucial dans la fabrication de moules d'injection. Ces matériaux garantissent la durabilité, la résistance et la précision nécessaires à la production de pièces plastiques de haute qualité. Cependant, leur coût est élevé. Par exemple, les aciers haute performance importés sont souvent utilisés pour leurs propriétés supérieures et coûtent plusieurs fois plus cher que l'acier standard.

Impact des procédés de transformation et de traitement des matériaux

Une fois le matériau approprié sélectionné, il doit subir divers traitements thermiques et de transformation afin d'optimiser ses performances. Parmi ces traitements figurent la trempe et le revenu, qui améliorent la dureté et la résistance. Toutefois, ces opérations requièrent des équipements de pointe et un personnel qualifié, ce qui engendre des coûts de production plus élevés.

| Type de traitement | But | Facteur de coût |

|---|---|---|

| Trempe | Augmente la dureté | Consommation d'énergie élevée |

| Trempe | Améliore la force | Main-d'œuvre qualifiée requise |

| Revêtement de surface | Améliore la résistance à l'usure | Équipement spécialisé |

Exigences en matière de matériaux diverses pour différentes pièces de moule

Les différentes parties d'un moule peuvent nécessiter différents types de matériaux selon leur fonction. Cette diversité d'exigences peut engendrer des coûts supplémentaires, car chaque type de matériau peut présenter des besoins spécifiques en matière d'approvisionnement, de transformation et de traitement. Par exemple, le noyau du moule peut nécessiter un alliage différent de celui utilisé pour la cavité afin de résister à des contraintes plus élevées.

Le coût des alliages avancés

Les alliages haute performance sont souvent indispensables pour répondre aux exigences techniques spécifiques des moules complexes. Ces alliages sont non seulement coûteux, mais aussi difficiles à se procurer, notamment à l'importation. Leur prix se justifie par leur capacité à résister à des conditions extrêmes, condition essentielle pour garantir la qualité et la longévité du moule.

Comprendre ces aspects de la sélection des matériaux peut aider les entreprises à prendre des décisions plus éclairées quant au choix des matériaux appropriés pour leurs projets de moulage.

Les matériaux de haute qualité augmentent considérablement les coûts liés aux moules.Vrai

Les aciers et alliages spéciaux sont coûteux mais améliorent la durabilité des moules.

L'acier standard est souvent utilisé dans la fabrication des moules d'injection.FAUX

Les aciers importés haute performance sont privilégiés pour leurs propriétés supérieures.

Pourquoi les technologies de traitement avancées sont-elles essentielles à la fabrication de moules ?

Dans la fabrication de moules, la précision est primordiale. Les technologies de pointe garantissent une exactitude et une efficacité inégalées dans la création de moules aux formes complexes.

Les technologies de pointe en matière d'usinage sont essentielles à la fabrication de moules, car elles garantissent précision, efficacité et qualité. L'utilisation de machines CNC de dernière génération, de l'électroérosion et d'autres technologies permet de réduire les erreurs, d'accélérer la production et d'assurer que les moules complexes répondent aux normes de qualité les plus strictes.

Précision dans la conception et l'exécution

La fabrication de moules exige une précision exceptionnelle pour garantir un ajustement parfait et un fonctionnement optimal de chaque composant. Les technologies de pointe, telles que l' usinage CNC et l' électroérosion , permettent aux fabricants d'atteindre ce niveau de précision. Les machines CNC fonctionnent avec une précision contrôlée par ordinateur, exécutant des conceptions complexes impossibles à reproduire manuellement. Cette précision est cruciale pour les pièces complexes où même des erreurs mineures peuvent entraîner des problèmes de performance importants.

Gain d'efficacité et de temps

L'utilisation de technologies de pointe en usinage améliore non seulement la précision, mais aussi considérablement l'efficacité de la production. Les machines CNC à grande vitesse réduisent le temps d'usinage de chaque pièce. De plus, des technologies comme l'électroérosion permettent de découper rapidement des matériaux durs sans compromettre la qualité. Ces avancées aident les fabricants à respecter des délais serrés tout en maintenant des normes de qualité élevées.

Tableau : Technologies clés dans la fabrication de moules

| Technologie | Fonctionnalité | Avantages |

|---|---|---|

| Usinage CNC | Mise en forme automatisée et précise des matériaux | Haute précision, coûts de main-d'œuvre réduits |

| GED | Façonne des géométries complexes et des matériaux durs | Précision améliorée pour les zones difficiles à usiner |

| Coupe de fil | Découpe précise des matériaux conducteurs | Travail de précision avec un minimum de gaspillage de matériaux |

Assurance qualité

Les technologies de pointe jouent un rôle crucial dans le maintien des normes de qualité en fabrication de moules. L'automatisation des processus garantit la constance de la production, réduisant ainsi les risques de défauts. De plus, les systèmes de surveillance en temps réel permettent de détecter les anomalies en cours de production et d'intervenir immédiatement.

Incidences en matière de coûts

Bien que l'investissement initial dans les technologies de pointe puisse être conséquent, les avantages économiques à long terme sont indéniables. La précision réduit le gaspillage de matières premières, l'efficacité raccourcit les cycles de production et l'assurance qualité minimise les retouches et les retours coûteux. De ce fait, les fabricants constatent souvent que ces investissements sont rentables grâce à une meilleure qualité des produits et des délais de livraison plus courts.

L'adoption de ces technologies renforce non seulement les capacités des fabricants de moules, mais s'inscrit également dans la tendance du secteur vers l'automatisation et l'innovation. Pour les entreprises qui souhaitent rester compétitives sur un marché en constante évolution, tirer parti des technologies de pointe n'est plus une option, mais une condition essentielle à leur réussite.

Les technologies de pointe réduisent les erreurs dans la fabrication des moules.Vrai

Les technologies de pointe garantissent la précision, réduisant considérablement les erreurs.

Les procédés manuels sont plus précis que les machines à commande numérique.FAUX

Les machines CNC offrent une précision contrôlée par ordinateur qui surpasse les méthodes manuelles.

Comment les processus d'essai et de débogage contribuent-ils aux coûts globaux ?

Les essais et la mise au point lors de la fabrication de moules sont des étapes cruciales mais coûteuses. Quels sont les frais cachés ?

Les processus d'essais et de mise au point augmentent les coûts en raison de la forte consommation de matières premières, de l'utilisation d'équipements et des importants besoins en main-d'œuvre pour les multiples ajustements.

Utilisation des matières premières et des équipements

La phase d'essai de la fabrication de moules d'injection implique l'utilisation de matériaux de production réels, tels que des granulés de plastique, ce qui peut engendrer des coûts considérables. Chaque essai consomme une quantité importante de ces matériaux, souvent plusieurs dizaines, voire centaines de kilogrammes. Cela augmente non seulement le coût des matériaux, mais impacte également de manière significative le budget global.

De plus, l'utilisation du matériel lors des essais peut s'avérer coûteuse. Les presses à injection, éléments clés de ce processus, engendrent des coûts d'exploitation importants. L'usure de ces machines contribue également aux frais de maintenance à long terme.

Par exemple, un seul essai peut engendrer des coûts de matières premières se chiffrant en milliers de yuans, auxquels s'ajoutent des frais d'utilisation du matériel qui pèsent encore plus lourd sur le budget.

Investissement en main-d'œuvre et en temps

Les essais et la mise au point nécessitent l'intervention de techniciens qualifiés qui effectuent de multiples cycles d'ajustements et d'inspections afin de garantir la qualité des produits fabriqués à partir des moules. Ce processus itératif est exigeant en main-d'œuvre et requiert un personnel expérimenté capable d'identifier et de corriger rapidement les problèmes.

Chaque réglage nécessite une analyse approfondie des performances du moule, l'identification des défauts et la mise en œuvre de mesures correctives. Ce cycle peut se répéter de nombreuses fois, notamment pour les moules complexes, ce qui engendre des investissements en temps considérables. Le nombre d'heures de travail cumulées durant cette phase représente une part importante du coût total.

À titre d'exemple, un moule complexe peut nécessiter plus d'une douzaine de séances de mise au point, chaque séance impliquant différents techniciens travaillant de concert pour obtenir les résultats souhaités.

Étude de cas : Ventilation des coûts

| Élément de coût | Coût estimé (yuan) |

|---|---|

| Matière première (granulés de plastique) | 5,000 |

| Utilisation du matériel (par essai) | 2,000 |

| Main-d'œuvre du technicien (par ajustement) | 1,500 |

| Total pour plusieurs sessions de débogage | 25,000 |

Le tableau ci-dessus présente une ventilation typique des coûts liés aux essais et à la mise au point dans la fabrication de moules. Chaque composant contribue de manière significative aux dépenses totales, soulignant l'importance d'optimiser ces phases pour maîtriser efficacement les coûts.

Optimisation des phases d'essai et de débogage

La réduction des coûts lors des phases d'essais et de mise au point passe par la mise en œuvre de pratiques efficaces telles que les simulations prédictives et l'utilisation de technologies avancées comme la conception assistée par ordinateur (CAO). Ces outils permettent d'anticiper les problèmes potentiels avant le début des essais physiques, minimisant ainsi les itérations inutiles.

De plus, la formation continue des techniciens aux méthodes de dépannage avancées peut améliorer l'efficacité des séances de débogage. En investissant dans la formation de leurs employés⁴ , les entreprises peuvent réduire le nombre de réglages nécessaires et ainsi réaliser des économies sur leurs coûts de main-d'œuvre.

L'optimisation de ces processus permet non seulement de réduire les dépenses, mais aussi d'accélérer la mise sur le marché des nouveaux produits, ce qui renforce en fin de compte l'avantage concurrentiel.

Les essais utilisent les matériaux de production réels.Vrai

Les essais consomment d'importantes quantités de matières premières, ce qui a un impact sur les coûts.

L'intervention des techniciens est minimale lors des processus de débogage.FAUX

Le dépannage nécessite des techniciens qualifiés pour effectuer de multiples réglages.

Conclusion

Comprendre les enjeux liés aux coûts des moules d'injection permet de prendre de meilleures décisions en matière de fabrication. L'équilibre entre la conception, le choix des matériaux et les stratégies de traitement peut aider les parties prenantes à optimiser leur approche et potentiellement réduire les coûts.

-

Analyse des facteurs influençant le choix des matériaux pour une performance optimale du moule : Comparaison des matériaux de moulage par injection. Résistants, rigides et solides. Bonne lubrification et résistance aux hydrocarbures et aux solvants organiques. ↩

-

Découvrez comment l'usinage CNC améliore la précision et réduit les coûts : les principaux avantages de l'usinage CNC par rapport aux méthodes traditionnelles sont une plus grande précision, un contrôle plus précis et une efficacité accrue. ↩

-

Découvrez le rôle de l'électroérosion dans la réalisation de moules complexes : souvent appelée « machine à percer », l'électroérosion par perçage utilise une électrode rotative pour percer les matériaux. Dans sa forme la plus simple… ↩

-

La formation améliore l'efficacité du débogage des moules et réduit les coûts de main-d'œuvre : c'est un investissement dans la sécurité, le bien-être et le développement personnel de vos employés. Lorsque tous les employés bénéficient d'une formation cohérente, on constate une diminution des… ↩