Laissez-moi vous emmener dans le monde complexe du moulage par injection, où chaque détail compte.

La conception des voies navigables est cruciale dans les moules à injection car elle garantit un refroidissement efficace, qui affecte directement la précision dimensionnelle, les propriétés mécaniques et la qualité de surface des pièces moulées. Une conception appropriée réduit les temps de cycle, améliore l’efficacité de la production et stabilise les processus de production.

Mais il y a tellement plus à explorer au-delà de la surface. Rejoignez-moi pour approfondir la façon dont la conception des voies navigables s'intègre de manière complexe dans le tissu de la qualité des produits et de l'efficacité de la fabrication.

Le diamètre du canal d'eau affecte l'efficacité du refroidissement du moule.Vrai

Les diamètres optimaux garantissent un refroidissement équilibré et maintiennent l’intégrité du moule.

- 1. Comment le diamètre du canal d’eau affecte-t-il l’efficacité du refroidissement ?

- 2. Quel rôle la disposition des canaux d’eau joue-t-elle dans les performances des moisissures ?

- 3. Comment le refroidissement influence-t-il la qualité des produits dans le moulage par injection ?

- 4. Les voies navigables optimisées peuvent-elles améliorer l’efficacité de la production ?

- 5. Conclusion

Comment le diamètre du canal d’eau affecte-t-il l’efficacité du refroidissement ?

Le diamètre du canal d'eau est essentiel pour déterminer l'efficacité du refroidissement des moules à injection, ce qui a un impact à la fois sur la qualité du produit et sur la vitesse de fabrication.

Le diamètre des canaux d'eau dans les moules à injection est crucial pour l'efficacité du refroidissement. Des diamètres plus petits peuvent restreindre le débit d'eau, entraînant un mauvais refroidissement, tandis que des diamètres trop grands peuvent compromettre la résistance du moule. Les diamètres optimaux, généralement compris entre Ø6 et Ø12 mm, garantissent un refroidissement équilibré et maintiennent l'intégrité du moule.

Le rôle du diamètre du canal d'eau dans le refroidissement

Dans le domaine du moulage par injection, le diamètre des canaux d'eau influence considérablement les performances de refroidissement. L'efficacité du refroidissement affecte non seulement la précision dimensionnelle et les propriétés mécaniques du produit final, mais détermine également la durée de cycle globale du processus de moulage.

Sélection du diamètre optimal

Le choix du diamètre du canal d'eau varie généralement de Ø6 mm à Ø12 mm, en fonction de la taille et de la complexité du moule. Pour les composants plus petits ou les moules ayant des besoins de refroidissement moins exigeants, un diamètre de Ø6 à Ø8 mm est souvent suffisant. À l’inverse, les pièces plus grandes ou celles nécessitant une dissipation rapide de la chaleur pourraient bénéficier de diamètres plus proches de Ø10 – Ø12 mm. Cette sélection garantit un débit adéquat et évite une surchauffe ou un refroidissement inégal, qui peuvent entraîner des défauts tels qu'une déformation ou des contraintes internes.

Tableau 1 : Diamètres recommandés pour les canaux d'eau

| Taille du moule | Diamètre recommandé |

|---|---|

| Petites pièces d'injection | Ø6 – Ø8mm |

| Grandes pièces d'injection | Ø10 – Ø12mm |

Équilibrer le débit et l’intégrité structurelle

Même si un diamètre plus grand peut augmenter le débit et améliorer l’efficacité du refroidissement, il pose également des problèmes. Un canal trop grand peut affaiblir l'intégrité structurelle du moule ou compliquer les processus de fabrication. D’un autre côté, des diamètres plus petits peuvent restreindre le débit d’eau, entraînant un refroidissement insuffisant et des temps de cycle plus longs. Par conséquent, trouver un équilibre entre ces facteurs est crucial pour optimiser à la fois les performances et la durabilité des moules à injection.

Implications pratiques

Prenons l'exemple d'une pièce automobile complexe 1 nécessitant un refroidissement constant sur des profils géométriques variés. Ici, une combinaison stratégique de différents diamètres de canaux peut être utilisée pour garantir une répartition uniforme de la température sans compromettre la résistance du moule.

Interaction avec d'autres éléments de conception

Le diamètre du canal d'eau est étroitement lié à d'autres facteurs de conception, tels que la distance par rapport à la surface de la cavité 2 et la disposition du canal. Idéalement, la distance devrait être de 1,5 à 2 fois le diamètre du canal pour maximiser l'efficacité du refroidissement sans risquer d'endommager le moule ou de transférer de la chaleur inefficace.

En sélectionnant soigneusement le diamètre et en tenant compte de son interaction avec d'autres paramètres de conception, les fabricants peuvent obtenir des améliorations significatives en termes d'efficacité de refroidissement, de qualité des produits et de taux de production.

Des canaux d'eau plus petits améliorent l'efficacité du refroidissement.FAUX

Des diamètres plus petits limitent le débit, ce qui entraîne une mauvaise efficacité de refroidissement.

Des diamètres de canal plus grands peuvent affaiblir la structure du moule.Vrai

Des diamètres trop grands peuvent compromettre la solidité du moule.

Quel rôle la disposition des canaux d’eau joue-t-elle dans les performances des moisissures ?

Comprendre l'impact de la disposition des canaux d'eau dans les moules est crucial pour optimiser les performances de moulage par injection.

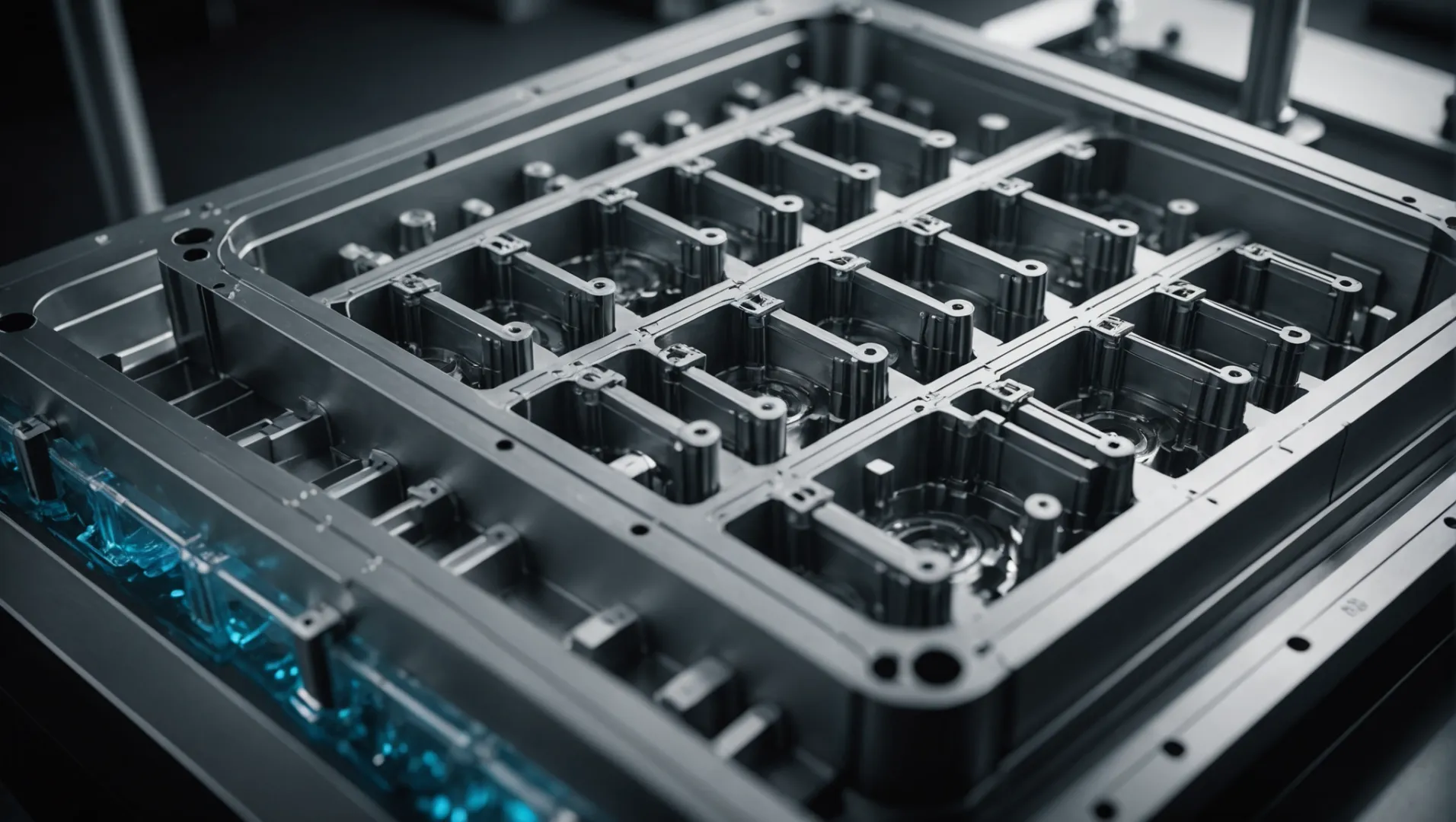

La disposition des canaux d'eau influence considérablement les performances du moule en assurant un refroidissement uniforme, ce qui affecte la qualité du produit et l'efficacité de la production. Un agencement approprié peut prévenir les défauts, maintenir l’intégrité structurelle et réduire les temps de cycle.

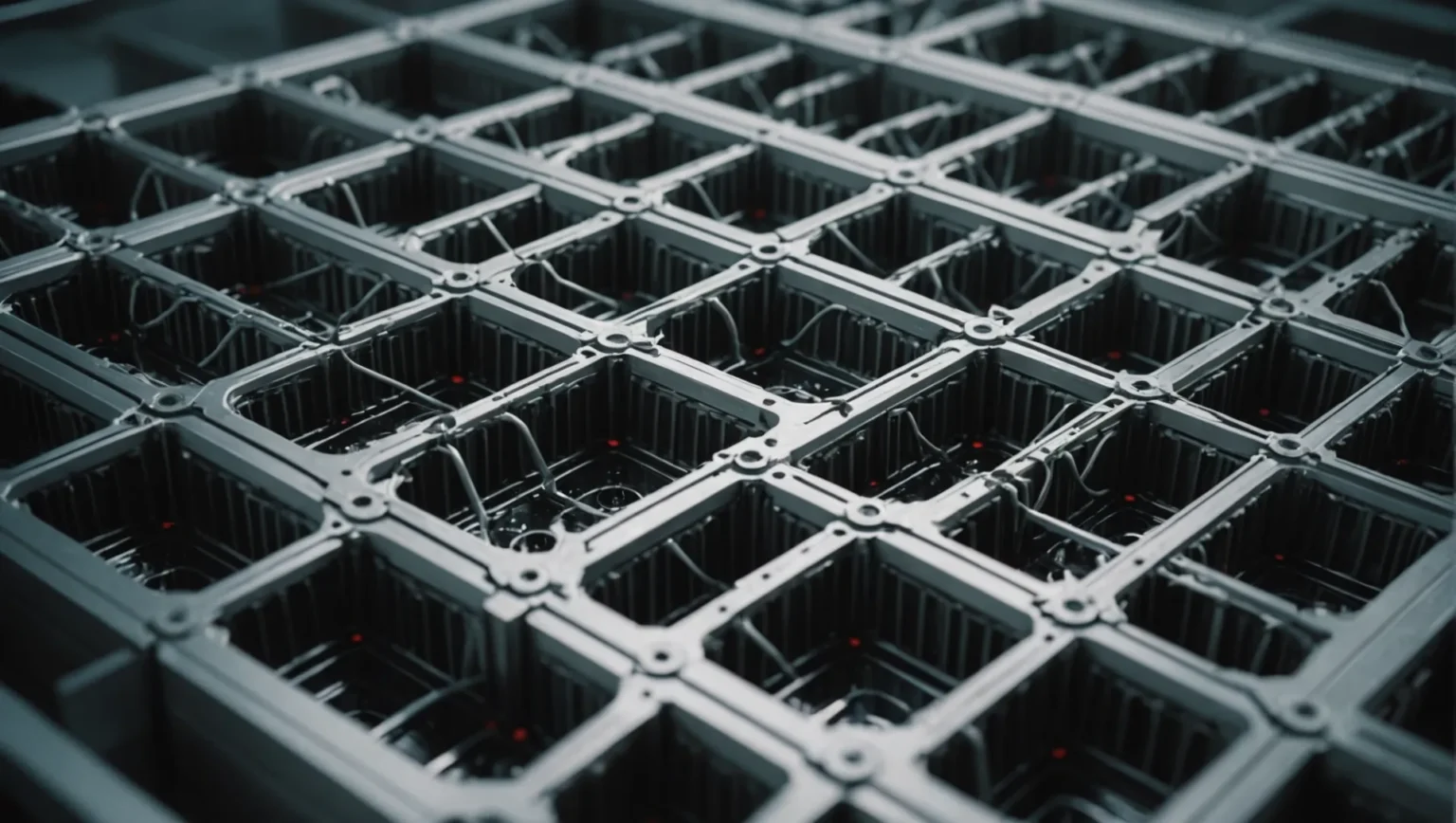

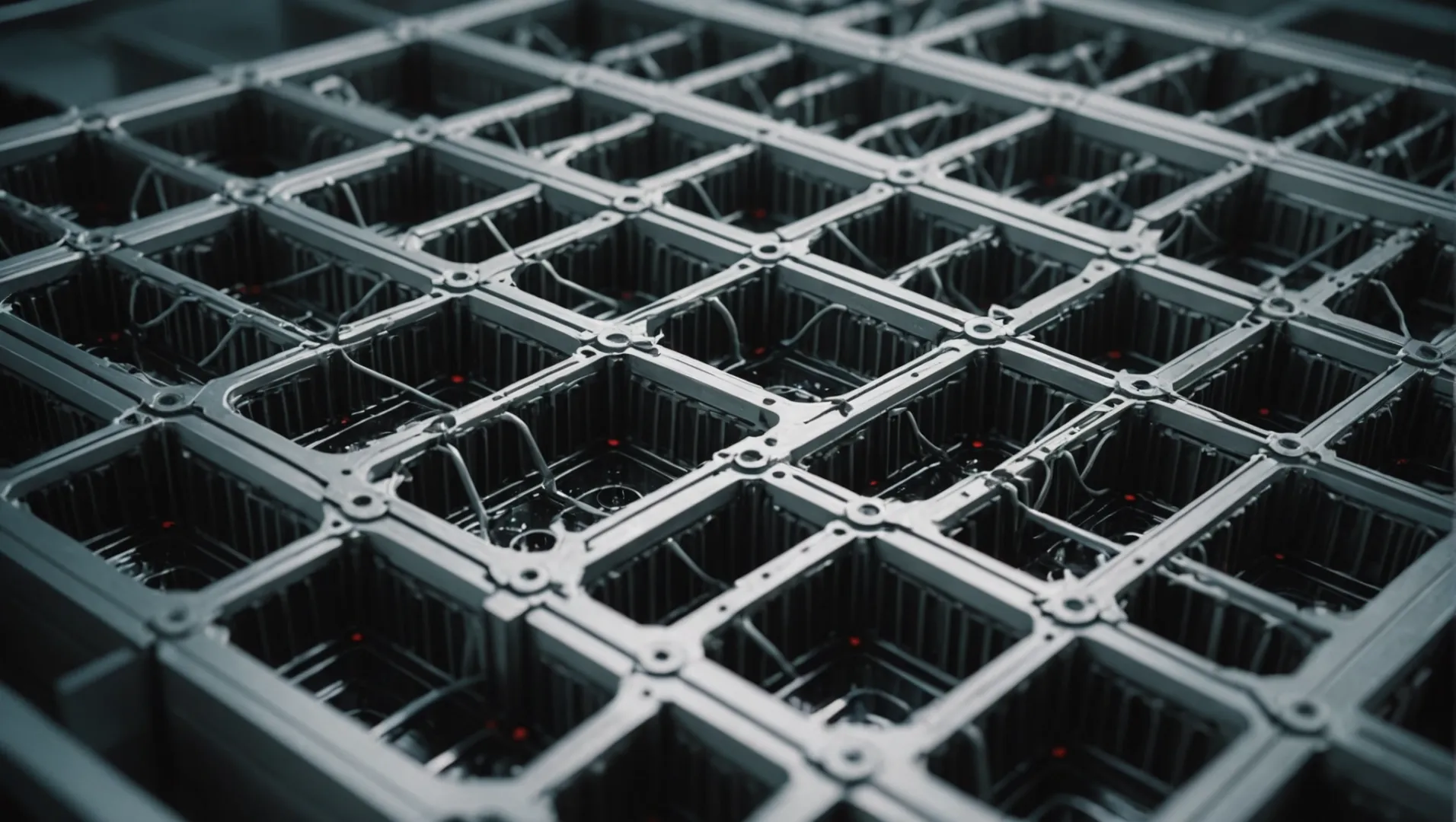

La science derrière l’aménagement des canaux d’eau

Dans le moulage par injection, la disposition des canaux d’eau détermine l’efficacité avec laquelle la chaleur est dissipée du moule. En plaçant stratégiquement les canaux d'eau, les concepteurs de moules peuvent obtenir un contrôle constant de la température, ce qui est essentiel pour maintenir l'intégrité de la pièce moulée.

-

Disposition plane : Cette méthode est généralement utilisée pour les pièces plates ou de forme simple. En disposant des canaux parallèles au contour de la pièce, un refroidissement uniforme est assuré, évitant ainsi les problèmes de déformation ou de retrait. Par exemple, les techniques de disposition plane 3 sont très efficaces pour créer des écrans plats impeccables.

-

Disposition environnante : idéale pour les pièces circulaires comme les gobelets en plastique, les dispositions environnantes aident à maintenir un refroidissement uniforme sur toute la circonférence. Cela empêche un côté de refroidir plus rapidement que l’autre, ce qui pourrait entraîner une déformation.

-

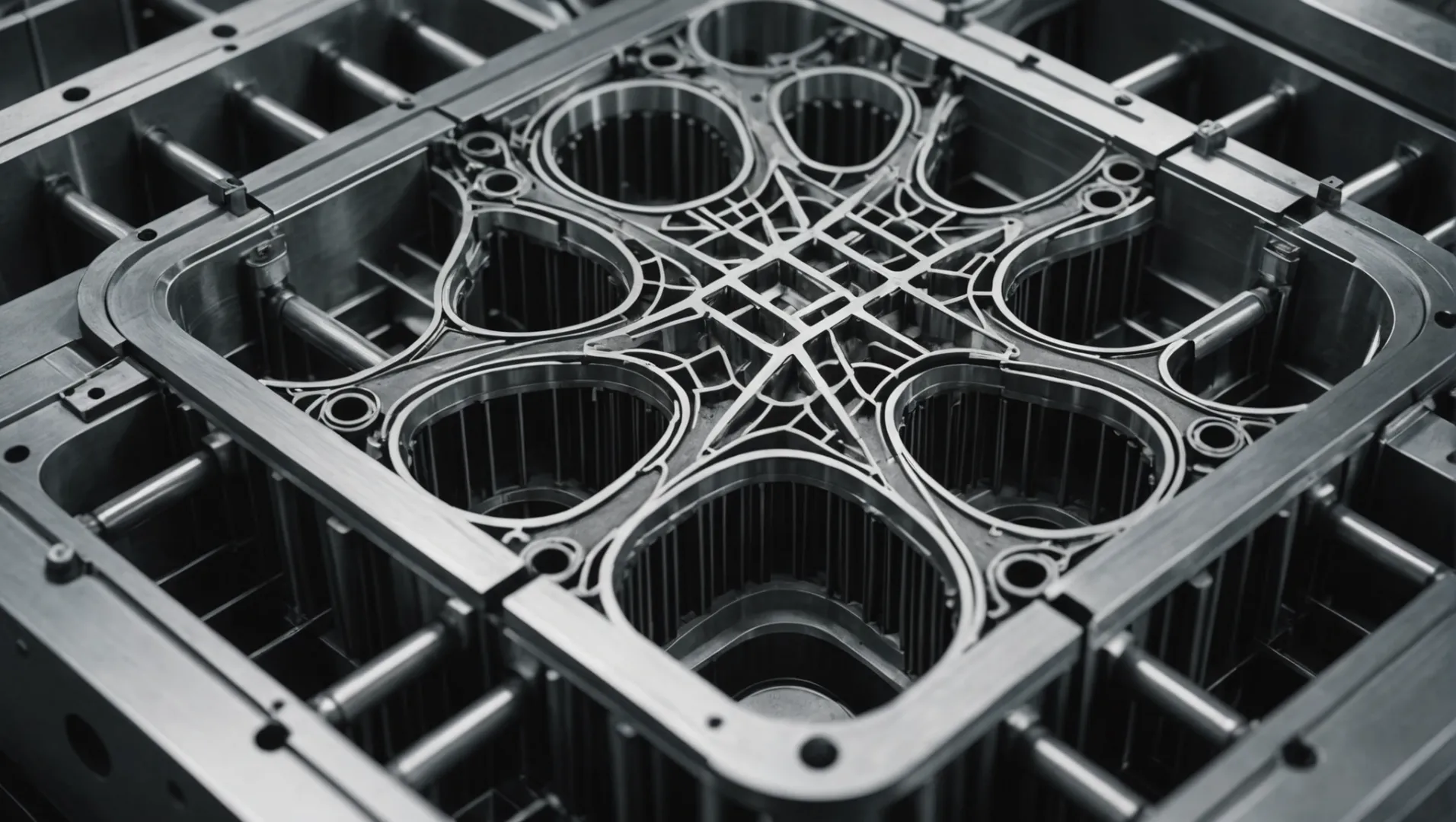

Disposition tridimensionnelle : les pièces complexes nécessitent une configuration de canal d'eau plus complexe. En incorporant des canaux dans différents plans et directions, les moules peuvent être refroidis uniformément malgré leur complexité. Par exemple, les conceptions tridimensionnelles 4 sont essentielles dans la fabrication de composants automobiles.

Équilibrer l’intégrité structurelle avec l’efficacité du refroidissement

La distance entre le canal d’eau et la surface de la cavité joue également un rôle central. Une distance optimale garantit un refroidissement efficace sans compromettre la résistance du moule. Généralement, cette distance est de 1,5 à 2 fois le diamètre du canal, garantissant un équilibre entre l'efficacité du refroidissement et la durabilité du moule.

De plus, le diamètre de ces canaux doit être choisi avec soin. Des diamètres plus petits peuvent entraîner un débit d'eau insuffisant, tandis que des diamètres plus grands peuvent affaiblir la structure du moule. Pour les moules plus grands ou ceux ayant des besoins de refroidissement stricts, une plage de diamètres de Ø10 à Ø12 mm est recommandée.

Améliorer la production grâce à une conception optimisée des canaux d'eau

Une disposition bien conçue des canaux d’eau améliore non seulement la qualité du produit, mais augmente également l’efficacité de la production. En réduisant les temps de refroidissement, un aspect qui constitue jusqu'à 80 % du cycle de moulage, les fabricants peuvent augmenter considérablement leur rendement. En pratique, l’amélioration de la conception des canaux d’eau peut réduire le temps de refroidissement d’environ 10 %, entraînant ainsi des économies substantielles dans les environnements de production de masse.

En résumé, la disposition stratégique des canaux d’eau dans les moules est un processus à multiples facettes qui influence à la fois la qualité du produit et l’efficacité de la fabrication. En prenant soigneusement en compte des facteurs tels que l'emplacement des canaux, le diamètre et la proximité de la cavité du moule, les fabricants peuvent obtenir des résultats supérieurs en matière de moulage par injection.

Les dispositions planes empêchent la déformation des pièces plates.Vrai

Les dispositions planes assurent un refroidissement uniforme, évitant ainsi les problèmes de déformation.

Des diamètres de canal d'eau plus grands améliorent toujours le refroidissement.FAUX

Des diamètres plus grands peuvent affaiblir la structure du moule, affectant ainsi l'efficacité.

Comment le refroidissement influence-t-il la qualité des produits dans le moulage par injection ?

Le refroidissement dans le moulage par injection est essentiel, car il a un impact sur la précision dimensionnelle, les propriétés mécaniques et la qualité de surface des produits.

Le refroidissement détermine la qualité du produit dans le moulage par injection en affectant le retrait, les contraintes internes et la finition de surface. Un refroidissement adéquat garantit un retrait uniforme, améliorant la précision dimensionnelle et les propriétés mécaniques tout en évitant les défauts tels que les marques de soudure et les marques d'air.

La science du refroidissement dans le moulage par injection

Le refroidissement est une phase essentielle du processus de moulage par injection. Cela commence juste après que le plastique fondu remplit la cavité du moule, et son importance ne peut être surestimée. La phase de refroidissement affecte non seulement la rapidité avec laquelle une pièce peut être éjectée du moule, mais également ses performances dans l'application prévue.

L'objectif principal du refroidissement est de solidifier le plastique fondu à une température où il peut résister aux forces de démoulage sans distorsion. Cela nécessite un contrôle précis des taux de refroidissement et des températures. Les variations peuvent entraîner des écarts dans les dimensions et l'intégrité structurelle du produit final.

Impact sur la précision dimensionnelle

Un refroidissement uniforme est crucial pour maintenir la précision dimensionnelle 5 . Si certaines zones de la pièce refroidissent plus rapidement que d’autres, cela peut entraîner un retrait inégal. Par exemple, si une pièce est plus épaisse à une extrémité, elle y refroidira plus lentement, ce qui entraînera une éventuelle déformation ou un mauvais alignement. Un système de canaux d'eau bien conçu assure une dissipation uniforme de la chaleur à travers le moule, maintenant des tolérances strictes essentielles pour des applications telles que les composants de précision en électronique.

Améliorer les propriétés mécaniques

La vitesse de refroidissement influence la cristallinité et l'orientation moléculaire des polymères, qui affectent directement les propriétés mécaniques telles que la résistance et la ténacité. Des vitesses de refroidissement plus rapides entraînent généralement moins de structures cristallines, ce qui pourrait être avantageux pour certains polymères bénéficiant de phases amorphes.

Par exemple, dans la production de composants automobiles nécessitant une résistance élevée aux chocs, le contrôle de la vitesse de refroidissement permet d’atteindre l’équilibre nécessaire entre ténacité et rigidité.

Considérations sur la qualité de la surface

Les défauts de surface tels que les marques de soudure et les traces d'air sont des problèmes courants lorsque le refroidissement n'est pas optimisé. Ces défauts se produisent lorsque le refroidissement est irrégulier, conduisant à une fusion incomplète des différents fronts d'écoulement dans la cavité du moule. Une disposition réfléchie des canaux d'eau 6 minimise ces problèmes en fournissant des vitesses de refroidissement constantes.

De plus, un refroidissement rapide ou irrégulier peut provoquer des tensions superficielles qui se manifestent par des défauts visibles ou réduire la qualité de la finition de surface. En gérant ces facteurs grâce à des stratégies de refroidissement efficaces, les fabricants peuvent améliorer à la fois l'esthétique et la fonctionnalité de leurs produits.

Le rôle du refroidissement dans le moulage par injection s'étend bien au-delà de la solidification. Son influence sur la qualité des produits en fait la pierre angulaire d’une fabrication réussie, affectant tout, de l’apparence à la performance.

Le refroidissement affecte la précision dimensionnelle dans le moulage par injection.Vrai

Un refroidissement uniforme évite un retrait inégal et maintient des tolérances serrées.

Des vitesses de refroidissement plus rapides augmentent la cristallinité des polymères.FAUX

Un refroidissement plus rapide aboutit généralement à des structures moins cristallines et plus amorphes.

Les voies navigables optimisées peuvent-elles améliorer l’efficacité de la production ?

L’exploitation de la puissance des voies navigables optimisées peut considérablement améliorer l’efficacité de la production dans les processus de moulage par injection.

Les voies navigables optimisées améliorent l’efficacité de la production en réduisant les temps de refroidissement, en améliorant la qualité des produits et en stabilisant les processus de fabrication. Une conception et une disposition appropriées des canaux d'eau garantissent un refroidissement uniforme, conduisant à des temps de cycle plus courts et à moins de défauts.

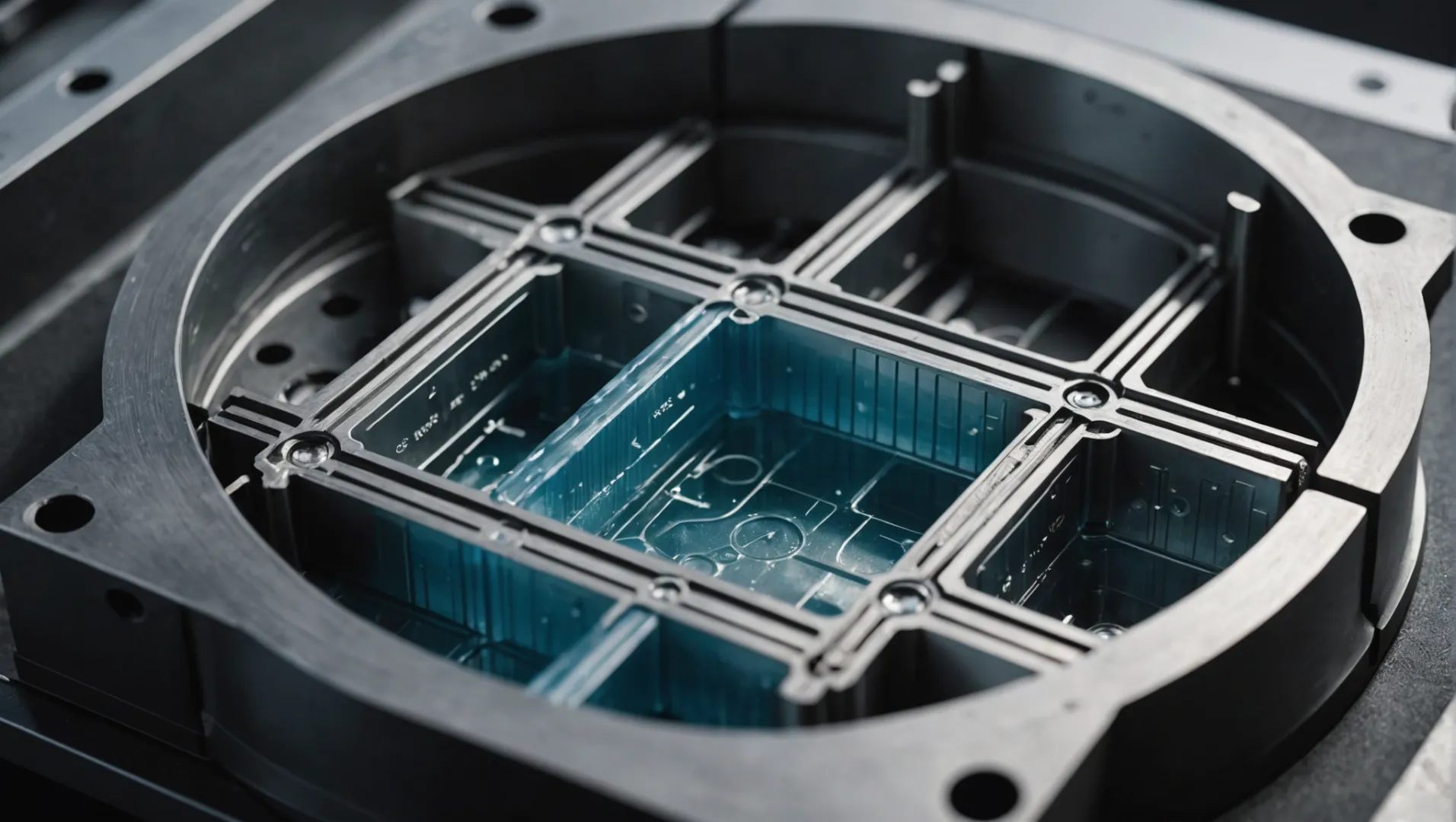

Comprendre l'optimisation des voies navigables

Dans le moulage par injection, l'optimisation des voies d'eau implique de sélectionner le bon diamètre de canal d'eau 7 , de maintenir des distances appropriées par rapport à la cavité et de disposer les canaux de manière stratégique. Ces éléments fonctionnent ensemble pour assurer un refroidissement efficace, essentiel pour améliorer l’efficacité de la production. Le refroidissement représente une part importante du cycle de moulage, ce qui rend son efficacité cruciale.

Diamètre du canal d'eau

Il est essentiel de choisir le diamètre correct pour les canaux d'eau. Pour les pièces d'injection plus petites, un diamètre de Ø6 à Ø8 mm est optimal, tandis que les pièces plus grandes peuvent nécessiter Ø10 à Ø12 mm. Un diamètre trop petit peut conduire à un refroidissement insuffisant, tandis qu'un diamètre trop grand peut compromettre la résistance du moule.

Distance de la cavité

La distance entre les canaux d'eau et la cavité est tout aussi importante. Idéalement, celui-ci devrait être 1,5 à 2 fois le diamètre du canal d'eau. Cela garantit un refroidissement adéquat sans compromettre l’intégrité du moule ni permettre l’infiltration du plastique fondu.

Impact sur l'efficacité de la production

Cycles de moulage raccourcis

Des conceptions efficaces de voies navigables peuvent réduire les temps de refroidissement jusqu'à 10 %, raccourcissant ainsi considérablement les cycles de moulage globaux. Cette réduction se traduit directement par une augmentation de la capacité de production, particulièrement vitale pour les environnements de fabrication à gros volumes.

| Paramètre | Mesure standard | Impact sur l'efficacité |

|---|---|---|

| Diamètre du canal d'eau | Ø6 – Ø12mm | Affecte la vitesse de refroidissement et l'intégrité du moule |

| Distance de la cavité | 1,5 à 2 fois le diamètre | Assure un refroidissement équilibré |

Qualité du produit améliorée

Un refroidissement uniforme facilité par des voies d'eau bien optimisées conduit à une précision dimensionnelle et une qualité de surface constantes. Cela minimise les défauts tels que les traces d'air ou les lignes de soudure, réduisant ainsi les taux de rebut et améliorant la fiabilité du produit.

Processus de production stables

Un système de refroidissement optimisé maintient des températures de moule constantes, minimisant ainsi les fluctuations pouvant entraîner des défauts du produit. Cette stabilité permet une production continue avec moins d’interruptions et des taux de rebut inférieurs.

Conclusion : une approche stratégique

La mise en œuvre d'une conception optimisée des voies navigables ne consiste pas seulement à réduire les temps de cycle ou à améliorer la qualité : il s'agit également de créer un environnement de production 8 capable de répondre efficacement à des demandes élevées. En se concentrant sur le diamètre, le placement et la disposition des canaux, les fabricants peuvent obtenir un avantage concurrentiel en termes de qualité et d'efficacité.

Les voies d'eau optimisées réduisent les temps de refroidissement jusqu'à 10 %.Vrai

Des conceptions efficaces de voies navigables raccourcissent le refroidissement, augmentant ainsi la vitesse de production.

Les canaux d'eau doivent toujours être à 3 fois leur diamètre à partir de la cavité.FAUX

La distance idéale est de 1,5 à 2 fois le diamètre du canal.

Conclusion

En bref, une conception efficace des voies navigables est essentielle pour améliorer les résultats du moulage par injection. Réfléchissez à vos conceptions actuelles et envisagez des améliorations pour une meilleure qualité et efficacité.

-

Découvrez comment des diamètres variés assurent un refroidissement uniforme pour des pièces complexes. : Les canaux de refroidissement sont un élément essentiel de la conception du moule qui permet aux pièces de refroidir au même rythme dans toute la pièce. ↩

-

Découvrez l'espacement idéal pour maximiser l'efficacité du refroidissement. : L'entraxe entre les canaux adjacents peut être de 1,7 à 2 fois le diamètre du canal. Ceci est également régi par la résistance de l’acier moulé. La différence… ↩

-

Découvrez les méthodes permettant d'obtenir un refroidissement uniforme dans le moulage d'écrans plats. : Découvrez les stratégies et les meilleures pratiques en matière de conception pour le moulage par injection, une méthode permettant de produire des pièces en plastique et en métal rentables. ↩

-

Découvrez comment des conceptions complexes assurent un refroidissement uniforme des pièces complexes. : En utilisant des imprimantes 3D métalliques, vous pouvez réduire considérablement le nombre de processus d'usinage tout en bénéficiant d'un haut degré de flexibilité dans la conception. Cela signifie que… ↩

-

Découvrez comment un refroidissement uniforme affecte la précision des pièces moulées. : Un refroidissement inégal entraîne des différences dans la cristallinité de chaque partie du produit moulé, entraînant des défauts dimensionnels tels que le gauchissement et… ↩

-

Explorez les stratégies de canaux d'eau qui améliorent la qualité de la finition de surface. : Les outils de conception/modification de canaux dans HEC-RAS permettent à l'utilisateur d'effectuer une série de coupes trapézoïdales dans la géométrie du canal existante ou de créer de nouvelles… ↩

-

Découvrez les diamètres idéaux pour un refroidissement efficace dans les moules. : Les bons composants de moule peuvent contribuer à améliorer le refroidissement du moule et ainsi produire des pièces de meilleure qualité. ↩

-

Découvrez comment la planification stratégique améliore l'efficacité du moulage. : Rendre le moulage par injection plus durable vise à minimiser le gaspillage de matériaux grâce à des conceptions efficaces, des agencements de moules optimisés et la réduction… ↩