Vous êtes-vous déjà demandé pourquoi la longueur d'une porte de film est vraiment importante dans le façonnage ?

Une porte de film mesure généralement entre 0,5 et 2 mm. Cette longueur très courte réduit la pression et les pertes de chaleur lors du moulage. Cela aide le matériau fondu à s'écouler efficacement dans la cavité. La longueur précise dépend de facteurs tels que la taille du produit, les caractéristiques du matériau et la façon dont le moule est conçu. Différents éléments dictent la mesure exacte. Des besoins différents.

Lorsque j'ai commencé à concevoir des moules, j'avais du mal avec les détails de la longueur des portes. C’était comme résoudre un puzzle où chaque élément comptait. Une petite erreur de longueur pourrait gâcher le moulage. Imaginez fabriquer une fine coque pour smartphone. Une grille courte, de 0,5 à 1 mm, fonctionne parfaitement car elle empêche le plastique de refroidir trop tôt. Pour les objets plus gros, vous avez besoin d’une porte plus longue mais pas plus de 2 mm. Cela maintient le processus fluide.

La conception de moules implique également de bien connaître le matériau. Les plastiques s'écoulent différemment. Le polystyrène s'écoule facilement, permettant une porte plus courte. Ajoutez des fibres de verre et vous avez besoin d'une porte plus longue pour arrêter les bouchons. La complexité du moule affecte également la longueur du portail. Une fois, j'ai travaillé sur un projet avec un moule complexe. La haute précision signifiait que des portes plus courtes convenaient. Les écarts de précision nécessitaient des ajustements pour éviter un débit inégal.

Ces détails m'ont beaucoup appris. Chaque décision affecte l’efficacité et la qualité. Les premières leçons sur la longueur des portes me rappellent à quel point la conception de moules allie science et art.

La longueur de la porte du film affecte la pression et la perte de chaleur.Vrai

Des portes à film plus courtes réduisent la pression et la perte de chaleur, favorisant ainsi un débit efficace.

Toutes les portes de film mesurent exactement 1 mm de longueur.FAUX

Les longueurs de porte du film varient de 0,5 à 2 mm en fonction de plusieurs facteurs.

- 1. Comment la taille du produit et l’épaisseur de la paroi affectent-elles la longueur du portail ?

- 2. Pourquoi la fluidité des matériaux est-elle importante dans la conception des portes ?

- 3. Comment la structure du moule influence-t-elle la longueur de la porte ?

- 4. Quelles sont les meilleures pratiques pour obtenir une longueur de porte optimale ?

- 5. Conclusion

Comment la taille du produit et l’épaisseur de la paroi affectent-elles la longueur du portail ?

Avez-vous déjà réfléchi à la façon dont la taille de votre grand projet affecte sa création ? Explorons le monde intéressant du moulage par injection, où la taille est très importante.

La taille du produit et l’épaisseur de la paroi sont importantes pour décider de la longueur du point d’injection dans le moulage par injection. Les objets plus petits aux parois minces nécessitent généralement des portes d'environ 0,5 à 1 mm. Les produits plus gros avec des parois plus épaisses peuvent nécessiter des portes plus longues. Ces portes ne dépassent généralement pas 2mm.

Comprendre le rôle de la longueur de la porte

Dans le processus complexe de moulage par injection, la longueur du point d’injection agit comme un guide, dirigeant le flux pour obtenir de bons résultats. J'ai vu comment une porte bien réglée permet au matériau fondu de remplir en douceur toutes les parties d'un moule, gardant ainsi la solidité du produit final. C'est comme faire un gâteau : trop peu ou trop peut le gâcher.

En règle générale, la longueur du portail est courte, comprise entre 0,5 et 2 mm, car cela minimise les pertes de pression et de chaleur.

Effet de la taille du produit

Vous vous souvenez d'avoir essayé de faire passer un grand canapé par une petite porte ? Ignorer la taille du produit lors du moulage, c'est comme ça. Les objets plus petits, comme les fines feuilles de plastique ou les boîtes fragiles, nécessitent des portes plus courtes (environ 0,5 à 1 mm). Ils se remplissent rapidement et ne refroidissent pas trop tôt, un peu comme si on versait de la pâte à crêpes sur une poêle chaude. Les produits plus gros ont besoin de plus d’espace pour bien s’écouler et ne doivent pas dépasser 2 mm.

| Taille du produit | Longueur typique de la porte |

|---|---|

| Petit | 0,5 – 1 mm |

| Grand | Jusqu'à 2 mm |

Influence de l'épaisseur de paroi

L'épaisseur des parois est différente. Les murs fins sont comme les pages d’un livre : c’est facile avec des portes plus courtes. Les murs plus épais sont comme des livres lourds qui nécessitent plus de temps. Des portes plus longues aident à empêcher le matériau de durcir trop tôt.

Impact des propriétés des matériaux

Le type de matériau change tout. Les plastiques normaux donnent l’impression d’étaler du beurre mou – simple avec des portes courtes. Ajoutez des éléments comme des fibres de verre et cela revient plus à étaler du beurre de cacahuète collant, nécessitant plus de temps et une porte légèrement plus longue, peut-être environ 2 mm.

Les matériaux à haute fluidité permettent des portes plus courtes ; cependant, les matériaux contenant des additifs peuvent nécessiter des portes plus longues dans la limite de 2 mm.

Considérations sur la conception des moules

La conception du moule affecte souvent la longueur de la porte. Des moules précis maintiennent les portes courtes, comme enfiler une aiguille. Mais pour les formes complexes, de petites modifications sont nécessaires pour ajuster tous les détails sans arrêter le flux.

- Pour en savoir plus sur le traitement des moules 1 , il est important d'en comprendre les détails.

- Les formes de moules complexes nécessitent des longueurs de porte adaptées pour un bon écoulement.

Applications pratiques

Pensez à Jacky, un ami qui conçoit des gadgets électroniques de manière agréable et efficace. Il sait équilibrer l'esthétique et le côté pratique, en gardant les moules efficaces et esthétiques. En apprenant ces bases, Jacky évite de ralentir la production ou de gaspiller du matériel.

Pour plus d’informations sur les considérations de conception 2 dans le moulage par injection, des ressources supplémentaires peuvent être explorées.

Les produits plus petits nécessitent des longueurs de porte plus longues lors du moulage.FAUX

Les produits plus petits nécessitent généralement des longueurs de porte plus courtes pour un remplissage efficace.

Des parois plus épaisses nécessitent des portes plus courtes pour un refroidissement plus rapide.FAUX

Les murs plus épais nécessitent souvent des portes plus longues pour accueillir un plus grand volume de matériaux.

Pourquoi la fluidité des matériaux est-elle importante dans la conception des portes ?

Pensez à verser du sirop dans un moule – un processus qui décide du résultat. Le flux de matières fonctionne de la même manière. Dans la conception des portes pour le moulage par injection, la manière dont les matériaux se déplacent est très importante. Il façonne à la fois la qualité et l’efficacité. Le flux est tout.

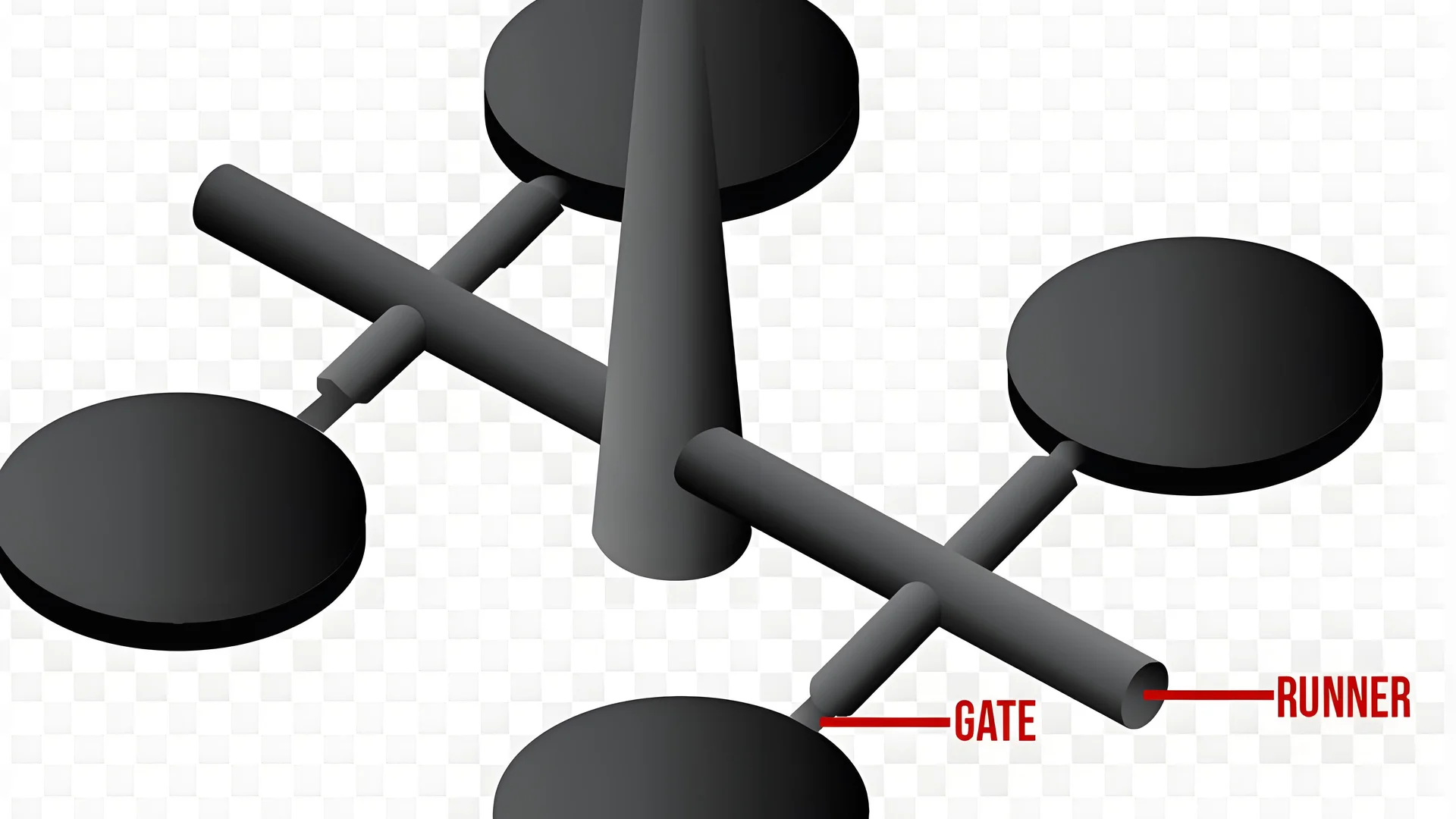

Le flux de matériaux a un impact sur la conception des portes en modifiant la longueur et le type des portes. Ces facteurs déterminent directement la fluidité avec laquelle le matériau remplit la cavité du moule. Cela a des effets à la fois sur la qualité des produits et sur l’efficacité avec laquelle les articles sont produits. La qualité des produits dépend fortement de ce processus. L’efficacité en dépend également de manière significative.

Comprendre le flux de matières

Lorsque j’ai découvert le moulage par injection 3 , j’ai rapidement compris que le flux de matière était très important. Le flux de matière décrit la facilité avec laquelle un matériau se déplace sous pression, de la même manière que le sirop s'étale en douceur sur des crêpes. Dans le moulage par injection, la façon dont le plastique se déplace à travers le système et dans le moule peut réussir ou échouer le produit.

-

Matériaux à haut débit : Imaginez verser un smoothie fin dans un verre. Les matériaux à haut débit comme le polypropylène se déplacent facilement à travers des portes courtes, réduisant ainsi la pression et les pertes de chaleur.

-

Matériaux à faible débit : Imaginez que vous essayez de pousser du miel épais à travers un petit trou. Les matériaux contenant des charges, comme la fibre de verre, nécessitent des portes plus longues pour un écoulement fluide sans perte de pression.

Facteurs de longueur de passerelle

| Type de produit | Longueur typique de la porte |

|---|---|

| Petit et à paroi mince | 0,5 – 1 mm |

| Grandes parois épaisses | Jusqu'à 2 mm |

Taille du produit et épaisseur de paroi

Concevoir des produits petits et minces implique l’utilisation de portes plus courtes. C'est comme si le smoothie pénétrait dans toutes les parties du verre avant qu'il ne refroidisse. Pour les objets plus gros, les portes plus longues s'adaptent à leur taille et à leur épaisseur de paroi 4 .

Structure et précision du moule

La précision du moulage est vitale. La haute précision permet des portes plus courtes, améliorant ainsi le débit. Si la précision est faible, des portes plus longues évitent les obstructions – comme pour garantir un écoulement fluide du sirop.

Le rôle de Flow dans l'efficacité

La conception d’un portail intelligent s’aligne sur les propriétés des matériaux, réduisant ainsi les défauts tels que la déformation pour un remplissage uniforme.

- Efficacité : Le contrôle des flux entraîne moins de défauts, des cycles plus rapides et des produits de haute qualité.

L'apprentissage de ces facteurs aide les concepteurs de moules à choisir les meilleures conceptions de portes pour une production réussie. Apprenez-en davantage sur la structure du moule 5 et son impact sur les choix de conception dans les processus de moulage par injection. Ces informations sont cruciales pour les professionnels cherchant à améliorer les conceptions pour obtenir des performances et une fiabilité optimales dans la fabrication à grande échelle.

Les matériaux à haute fluidité nécessitent des longueurs de grille plus longues.FAUX

Les matériaux à haute fluidité nécessitent des portes plus courtes en raison d'un écoulement plus facile.

La longueur du seuil affecte l’efficacité de la fabrication dans le moulage par injection.Vrai

Une longueur de porte correcte minimise les défauts et améliore l’efficacité du flux.

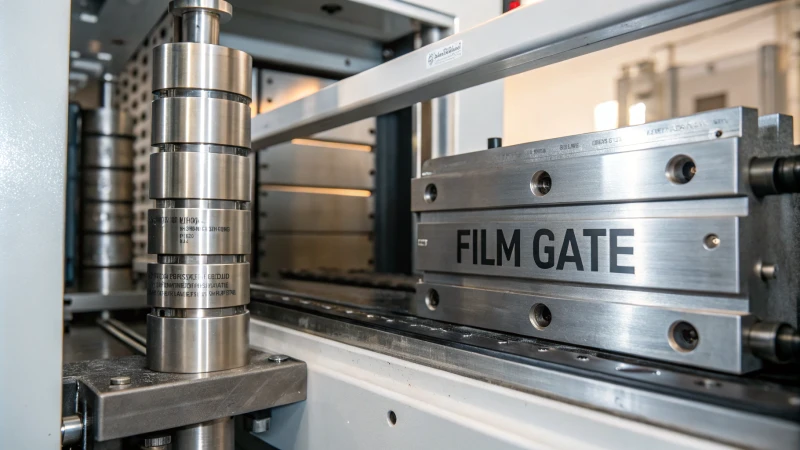

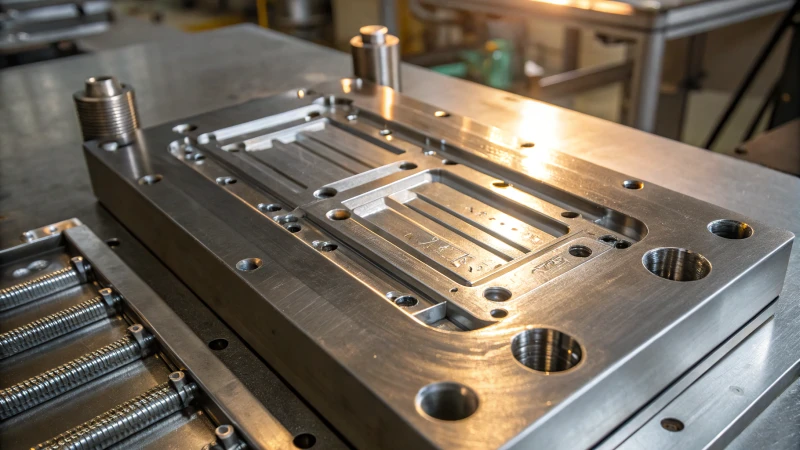

Comment la structure du moule influence-t-elle la longueur de la porte ?

Je me souviens de la première fois où j'ai vraiment compris comment la forme du moule change la longueur de la porte. Ce moment m’a ouvert les yeux et a changé ma façon de penser le design.

La forme du moule joue un rôle essentiel dans le choix de la longueur du portail. La forme du moule a un impact sur la taille du produit, les qualités des matériaux et la précision du traitement. Ces facteurs affectent tous la façon dont le plastique fondu se déplace. La qualité des produits dépend fortement de ce flux. La qualité est très importante.

Choses qui affectent la conception des moules

L'expérience m'a appris que la taille et l'épaisseur de la paroi d'un produit sont importantes lors du moulage. Les produits plus petits aux parois minces nécessitent des portes d'environ 0,5 à 1 mm de long. Des portes courtes aident à remplir le moule rapidement et empêchent la fonte de trop refroidir.

Caractéristiques matérielles

Le type de plastique affecte fortement la longueur du portail. Je me souviens avoir travaillé avec du polystyrène ; ça coule très bien, nous avons donc utilisé des vannes plus courtes sans perdre de pression. Cependant, les plastiques contenant des charges nécessitent généralement des portes plus longues pour maintenir le flux stable.

| Type de matériau | Fluidité | Longueur de porte recommandée |

|---|---|---|

| Plastiques généraux | Haut | 0,5 – 1 mm |

| Plastiques chargés | Modéré | Jusqu'à 2 mm |

Précision et conception du traitement

La précision dans le traitement des moules a été cruciale pour moi. La haute précision permet des portes plus courtes, augmentant considérablement l'efficacité. Lorsque la précision diminue, les portes doivent être plus longues pour éviter les blocages ou un débit irrégulier.

Les conceptions complexes peuvent nécessiter différentes longueurs de porte pour correspondre à la disposition des canaux et aux exigences de remplissage. Une fois, j'ai été confronté à un projet de moule délicat qui m'a obligé à ajuster mes hypothèses initiales sur les portes.

Points pratiques

La conception de moules implique bien plus que des détails techniques ; cela nécessite de comprendre le rôle de chaque partie pour obtenir d’excellents résultats. Des outils et des directives utiles 6 aident vraiment à faire des choix judicieux concernant la longueur des portes.

La structure du moule a un impact direct sur la longueur de la porte et affecte fortement la production. Grâce à ces informations, j'ai probablement amélioré à la fois l'efficacité et la qualité de mes produits moulés.

Les petits produits nécessitent des portes plus courtes pour un remplissage rapide.Vrai

Les petits produits aux parois fines nécessitent des portes entre 0,5 et 1 mm pour un remplissage rapide.

Les matériaux avec des charges nécessitent toujours des portes supérieures à 2 mm.FAUX

Les plastiques chargés peuvent nécessiter des portes plus longues, mais ne dépassant généralement pas 2 mm.

Quelles sont les meilleures pratiques pour obtenir une longueur de porte optimale ?

Avez-vous déjà réfléchi à la façon dont la taille idéale du portail change vos projets de moulage par injection ?

La meilleure longueur de porte dans le moulage par injection dépend de la taille du produit, des propriétés du matériau et de la structure du moule. Habituellement, une longueur de grille idéale se situe entre 0,5 et 2 mm. Cette gamme est typique.

Comprendre la gamme générale

Lorsque j’ai commencé à expérimenter le moulage par injection plastique, j’ai compris à quel point la longueur du point d’injection était cruciale pour le succès. Le nombre magique se situe généralement entre 0,5 et 2 mm. Cela permet à la matière fondue de s'écouler en douceur dans le moule avec un minimum de pression et de perte de chaleur.

La longueur optimale du seuil dans le moulage par injection plastique se situe généralement entre 0,5 et 2 mm. Cette plage est principalement due à la nécessité de minimiser les pertes de pression et de chaleur pendant le processus d'injection. Une longueur de porte 7 garantit que la matière fondue pénètre efficacement dans la cavité, rendant le processus de remplissage plus fluide et plus rapide.

| Type de produit | Longueur de porte recommandée |

|---|---|

| Petits objets à parois minces | 0,5 – 1 mm |

| Objets volumineux à parois épaisses | Jusqu'à 2 mm |

Je me souviens d'un projet impliquant un gadget minuscule et complexe dans lequel même une petite erreur dans la longueur du portail causait de gros problèmes. Pour les petits objets à parois minces comme celui-ci, il était important de respecter une longueur de porte d'environ 0,5 à 1 mm. Cette longueur permet au matériau de se remplir efficacement sans refroidir trop vite.

Pour un produit volumineux avec des parois plus épaisses, j'ai appris qu'il est parfois nécessaire d'utiliser une porte plus proche de 2 mm. Rester dans cette plage est essentiel pour contrôler la perte de pression.

Facteurs d'influence spécifiques

Taille du produit et épaisseur de paroi : Les produits plus petits et plus fins fonctionnent bien avec des longueurs de porte plus courtes, environ 0,5 à 1 mm. Ils se remplissent rapidement sans que la masse fondue ne refroidisse trop.

Propriétés du matériau : le type de matériau a un impact important. Par exemple, avec du polystyrène ou du polypropylène (des matériaux fluides), vous utiliserez éventuellement un portail plus court. Mais avec des matériaux comme ceux remplis de fibre de verre, une porte légèrement plus longue peut être nécessaire pour maintenir le flux fluide.

Structure du moule et précision du traitement : Une configuration de moule de haute précision vous permet d'opter pour des portes plus courtes en toute confiance. Cependant, avec des conceptions de moules complexes ou de moindre précision, il peut être nécessaire d'allonger légèrement la longueur du point d'injection.

Considérations de conception pour une longueur de porte optimale

Trouver la bonne longueur de portail combine l’art et la science :

- Évaluer les caractéristiques des matériaux : Comprenez comment vos matériaux circulent ; cela vous guidera vers la bonne longueur de portail.

- Tenez compte des dimensions du produit : sélectionnez la longueur de la porte en fonction de la manipulation de produits petits et à parois minces ou de produits grands et à parois épaisses.

- Complexité et précision du moule : examinez la conception et les limites de précision de votre moule ; cela révélera si une porte plus courte ou plus longue convient.

Pour en savoir plus sur le moulage par injection 8 , il est fortement recommandé d'explorer les études de cas et les directives de l'industrie, car elles fournissent des connaissances précieuses sur la manière dont ces facteurs interagissent dans des situations réelles.

La longueur optimale du portail est toujours de 0,5 à 2 mm.FAUX

Bien que généralement recommandées, les exigences spécifiques peuvent varier en fonction de facteurs tels que le matériau.

Les moules de haute précision permettent des longueurs de portes plus courtes.Vrai

La précision dans la conception du moule permet un débit constant, prenant en charge des longueurs de porte plus courtes.

Conclusion

Les longueurs de seuil de film dans le moulage par injection varient généralement de 0,5 à 2 mm, en fonction de la taille du produit, de l'épaisseur de la paroi, des propriétés du matériau et de la conception du moule pour un débit et une efficacité optimaux.

-

Découvrez pourquoi la précision dans la fabrication de moules est cruciale pour une production réussie. ↩

-

Explorez les facteurs essentiels pour optimiser la conception dans les processus de moulage par injection. ↩

-

Ce lien fournit un aperçu détaillé des raisons pour lesquelles la fluidité est cruciale dans les processus de moulage. ↩

-

Explique comment l'épaisseur de paroi influence les décisions relatives à la longueur du portail et les résultats du moulage. ↩

-

Offre un aperçu de la façon dont différentes structures de moules peuvent affecter les stratégies de conception de portes. ↩

-

Découvrez des outils et des directives pratiques qui vous aident à sélectionner les longueurs de portail appropriées pour divers matériaux et produits. ↩

-

Découvrez comment les différentes longueurs de porte affectent l’efficacité et la qualité du moule. ↩

-

Découvrez les stratégies éprouvées en matière de moulage par injection pour des résultats optimaux. ↩