Avez-vous déjà été confronté à la frustration d'une pièce en polypropylène effondrée pendant la production ? Vous n'êtes pas seul. Comprendre les nuances derrière ces effondrements peut vous aider à éviter des erreurs coûteuses.

Les pièces en polypropylène moulées par injection peuvent s'effondrer en raison de problèmes tels qu'un retrait du matériau, une mauvaise fluidité, une pression d'injection insuffisante ou une mauvaise conception du moule. La prise en compte de ces facteurs est cruciale pour maintenir l’intégrité des pièces.

Plongeons plus profondément dans le monde complexe de la fabrication du polypropylène et découvrons les facteurs clés qui contribuent à ces défis.

Une épaisseur de paroi inégale provoque l'effondrement des pièces en polypropylène.Vrai

Une épaisseur de paroi inégale entraîne un refroidissement différentiel, provoquant des contraintes internes et un effondrement.

- 1. Comment le retrait du matériau affecte-t-il les pièces en polypropylène ?

- 2. Quel rôle joue la pression d’injection dans l’intégrité des pièces ?

- 3. Pourquoi la conception des moules est-elle cruciale pour prévenir l’effondrement ?

- 4. Comment le temps de refroidissement peut-il influencer la stabilité structurelle ?

- 5. Conclusion

Comment le retrait du matériau affecte-t-il les pièces en polypropylène ?

Le retrait du matériau est un facteur important affectant la qualité et l’intégrité des pièces en polypropylène. Comprendre son impact est essentiel pour prévenir l’effondrement.

Le retrait du matériau des pièces en polypropylène peut entraîner des faiblesses structurelles, provoquant des effondrements après la production. Cela est dû aux propriétés inhérentes des matériaux et aux variations du processus lors du moulage par injection.

Comprendre les caractéristiques de retrait du polypropylène

Le polypropylène (PP) est connu pour ses caractéristiques de retrait , qui peuvent influencer de manière significative les dimensions finales et la stabilité des pièces moulées. Généralement, le polypropylène présente un taux de retrait compris entre 1,5 % et 3 %. Cet écart dépend de la qualité spécifique du polypropylène utilisé. S'il n'est pas correctement pris en compte, le retrait peut entraîner des imprécisions dimensionnelles 1 et même l'effondrement de pièces.

Différentes qualités de polypropylène présentent des taux de retrait variables. Les fabricants doivent sélectionner soigneusement les matériaux en fonction de leur application prévue et de leurs exigences de performance. Opter pour une qualité avec un taux de retrait plus élevé sans ajustements de conception ou de processus nécessaires augmente le risque d’effondrement.

Impact sur la stabilité dimensionnelle

Le retrait affecte la stabilité dimensionnelle des pièces, entraînant des écarts potentiels par rapport aux tolérances spécifiées. Cela peut être particulièrement problématique pour les composants qui nécessitent une haute précision. Par exemple, des épaisseurs de paroi inégales peuvent exacerber les effets de retrait, dans lesquels les sections plus épaisses refroidissent plus lentement et rétrécissent plus que les sections plus minces. Ce refroidissement irrégulier peut introduire des contraintes internes qui compromettent l'intégrité structurelle de la pièce.

Ajustements de processus pour atténuer les effets du retrait

Pour atténuer l’impact de la démarque inconnue, les fabricants peuvent mettre en œuvre plusieurs ajustements de processus :

- Sélection des matériaux : Choisissez des qualités de polypropylène avec des propriétés de retrait prévisibles et adaptées à l'application de la pièce.

- Conception du moule : garantir une épaisseur de paroi uniforme sur toute la pièce pour réduire le refroidissement différentiel et le retrait.

- Paramètres de processus : optimisez les pressions et les températures d'injection pour contrôler efficacement les débits et les taux de refroidissement.

Une compréhension approfondie de ces facteurs permet aux fabricants d'anticiper les problèmes potentiels et de prendre des décisions éclairées pour maintenir l'intégrité des pièces.

Mesures de surveillance et de contrôle de la qualité

de mesures de contrôle qualité robustes 2 est cruciale pour détecter les défauts liés au retrait dès le début du processus de production. Des techniques telles que l'analyse dimensionnelle, l'inspection visuelle et les tests non destructifs peuvent identifier les zones sujettes à l'effondrement, permettant ainsi des ajustements en temps opportun.

Un contrôle régulier et des ajustements basés sur les modèles de retrait observés garantissent que les produits finaux répondent aux normes de qualité et aux exigences fonctionnelles.

Le retrait du polypropylène entraîne des faiblesses structurelles.Vrai

Le retrait affecte les dimensions et la stabilité, provoquant des effondrements potentiels.

Une épaisseur de paroi inégale réduit les effets de retrait du polypropylène.FAUX

Une épaisseur inégale augmente le refroidissement différentiel, exacerbant le retrait.

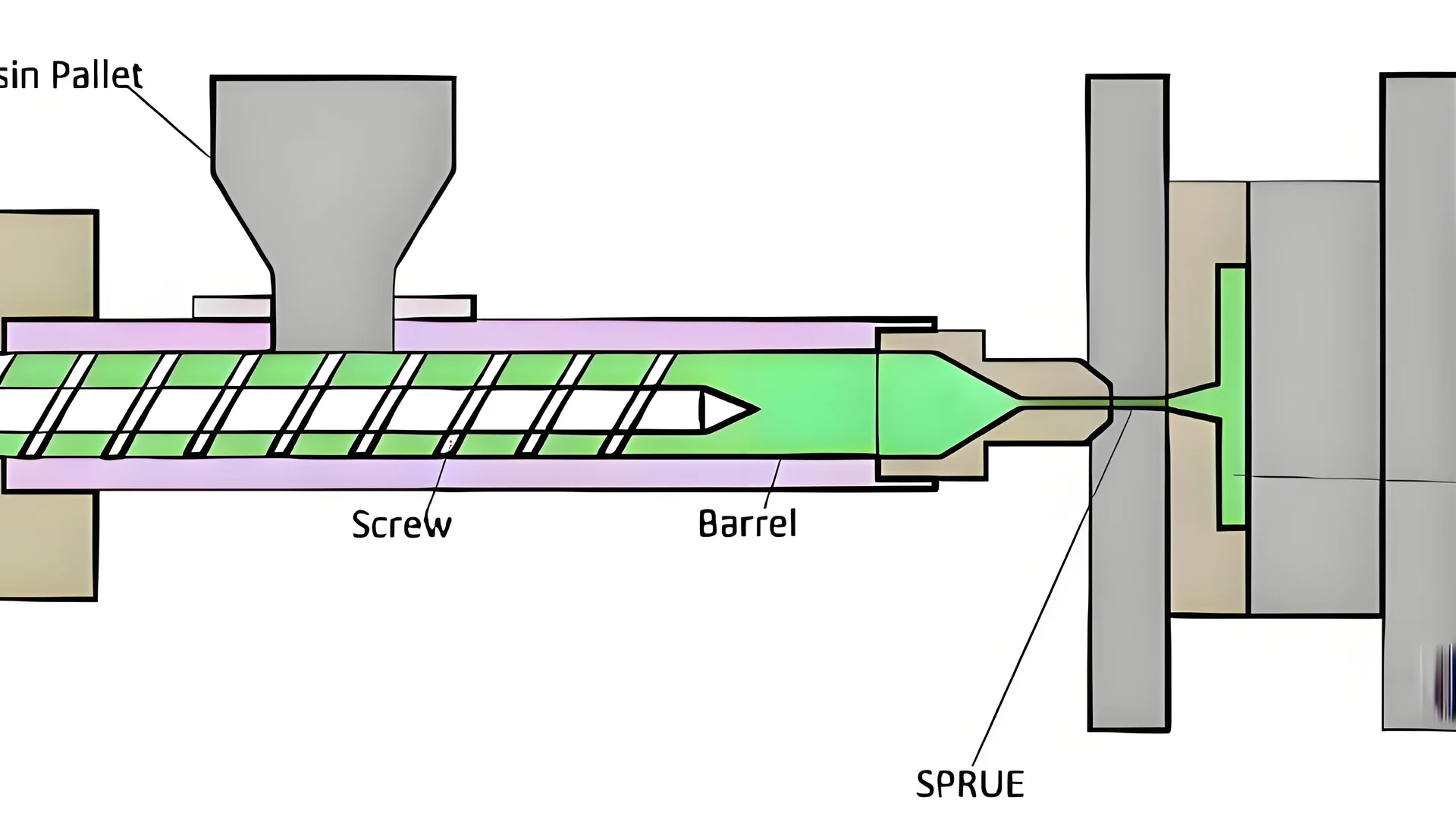

Quel rôle joue la pression d’injection dans l’intégrité des pièces ?

La pression d'injection est un facteur essentiel pour garantir l'intégrité structurelle des pièces en polypropylène, influençant directement leur résistance et leur durabilité.

La pression d'injection garantit que le polypropylène fondu occupe entièrement la cavité du moule, évitant ainsi les défauts et garantissant l'intégrité de la pièce. Une basse pression peut conduire à un remplissage incomplet, provoquant une faiblesse interne et un effondrement potentiel.

L'importance de la pression d'injection dans le moulage du polypropylène

La pression d'injection est cruciale dans le moulage par injection car elle garantit que le polypropylène fondu peut remplir correctement la cavité du moule. Cette pression doit être suffisamment élevée pour vaincre la résistance et maintenir le flux de matière dans chaque recoin du moule. Si la pression d’injection est trop faible, cela peut entraîner un remplissage incomplet, entraînant des faiblesses et des effondrements potentiels une fois la pièce refroidie.

Impact sur l'intégrité structurelle

Lorsque le polypropylène fondu est injecté dans un moule avec une pression insuffisante, le matériau peut ne pas atteindre toutes les zones, en particulier dans les conceptions complexes ou complexes. Ce manque de répartition de la matière peut créer des vides ou des points faibles au sein de la pièce, la rendant susceptible de s'effondrer sous contrainte ou lors de manipulations. En augmentant la pression d'injection, les fabricants peuvent garantir que le matériau remplit même les plus petites sections du moule, améliorant ainsi la résistance globale de la pièce.

Ajustement de la pression d'injection pour des résultats optimaux

-

Considérations sur la conception des pièces

La forme et la complexité de la pièce influencent considérablement la pression d'injection requise. Par exemple, des conceptions complexes avec des parois minces peuvent nécessiter des pressions plus élevées pour garantir un remplissage complet sans défauts. À l’inverse, des conceptions plus simples pourraient ne pas nécessiter autant de pression.

-

Propriétés des matériaux

Différentes qualités de polypropylène présentent différents degrés de fluidité et de caractéristiques de retrait. Par exemple, un 3 à haute fluidité peut remplir le moule plus facilement à des pressions plus faibles qu'un grade plus visqueux.

-

Configuration du moule

Des facteurs tels que le nombre et la taille des portes, des systèmes de ventilation et des canaux de refroidissement peuvent avoir un impact sur l'efficacité avec laquelle la pression est appliquée dans tout le moule. Une conception appropriée du moule peut aider à gérer ces aspects afin d’assurer une répartition uniforme de la pression.

Équilibrer la pression avec d'autres variables

Même si l'augmentation de la pression d'injection peut contribuer à améliorer l'intégrité des pièces, il est également essentiel de l'équilibrer avec d'autres paramètres tels que le temps de maintien et la vitesse de refroidissement. Une pression excessive peut entraîner d’autres problèmes comme une augmentation du stress interne ou des flashs.

L'utilisation d'une approche systématique pour ajuster et équilibrer ces facteurs peut améliorer considérablement la qualité et les performances des pièces en polypropylène. L'évaluation détaillée de chaque élément permet d'apporter des améliorations ciblées qui aident à prévenir l'effondrement tout en maintenant l'efficacité et la rentabilité de la production.

Une pression d'injection élevée évite les défauts de remplissage du moule.Vrai

La haute pression garantit que le polypropylène fondu remplit complètement le moule, évitant ainsi les défauts.

La faible pression d'injection renforce les pièces en polypropylène.FAUX

Une basse pression peut provoquer un remplissage incomplet, entraînant des points faibles dans la pièce.

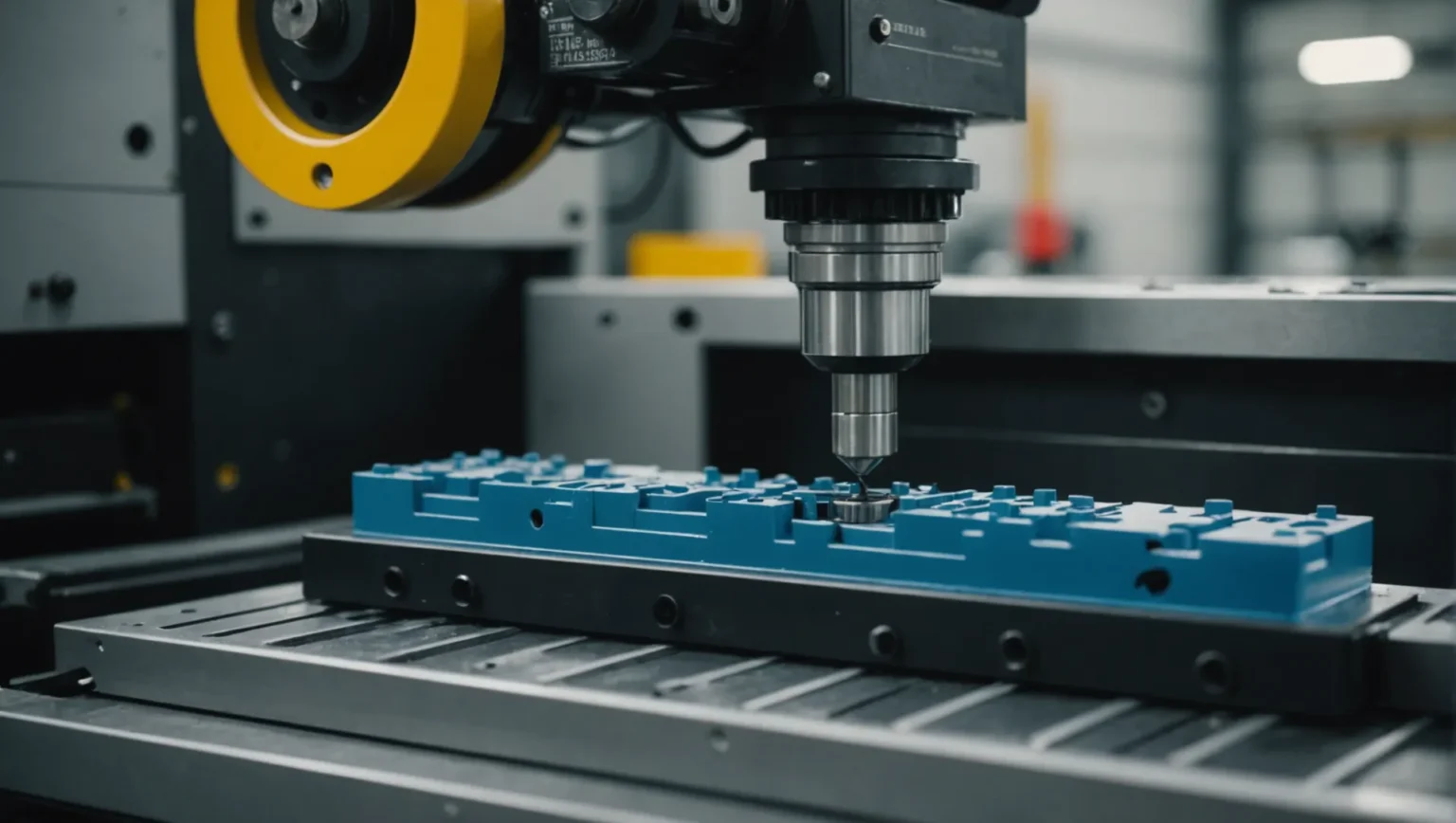

Pourquoi la conception des moules est-elle cruciale pour prévenir l’effondrement ?

Un moule bien conçu est essentiel pour empêcher l’effondrement structurel des pièces en polypropylène, garantissant ainsi durabilité et fonctionnalité.

La conception du moule est essentielle pour empêcher l’effondrement des pièces en polypropylène en tenant compte de facteurs tels que l’uniformité de l’épaisseur des parois, le positionnement des portes et l’efficacité de l’échappement. Une conception appropriée du moule garantit une répartition uniforme des matériaux, réduit les contraintes internes et améliore la stabilité des pièces.

L’importance d’une épaisseur de paroi uniforme

L’un des aspects fondamentaux de la conception d’un moule consiste à garantir que l’épaisseur de paroi des pièces reste uniforme. Lorsque les pièces en polypropylène ont une épaisseur de paroi inégale, les taux de refroidissement et de retrait diffèrent considérablement d’une pièce à l’autre. Les sections à parois épaisses refroidissent plus lentement et rétrécissent davantage, entraînant des contraintes internes pouvant provoquer un effondrement lors du démoulage.

Pour atténuer ce problème, les concepteurs doivent viser une épaisseur de paroi constante dans toute la pièce. Si les variations sont inévitables, l'incorporation de caractéristiques structurelles telles que des nervures et des congés de transition peut aider à répartir les contraintes plus uniformément et à réduire le risque d'effondrement.

Positionnement de la porte pour un flux de matériaux uniforme

La position de la porte est un autre facteur crucial dans la conception du moule qui affecte la qualité des pièces. Une porte mal placée peut entraîner une répartition inégale de la matière, entraînant soit un manque de matière, soit un excès dans différentes zones de la pièce. Cette incohérence lors de la phase de refroidissement entraîne souvent un effondrement.

Les concepteurs doivent soigneusement prendre en compte les caractéristiques d'écoulement du polypropylène, ainsi que la géométrie de la pièce, pour sélectionner une position de porte garantissant un remplissage uniforme. Par exemple, placer des portes à des points stratégiques peut faciliter des voies de flux équilibrées qui minimisent les faiblesses potentielles.

Systèmes d'échappement efficaces

Une évacuation efficace des gaz du moule est essentielle pour éviter les zones à haute pression qui peuvent entraver le flux de matière et conduire à un remplissage insuffisant. Une mauvaise conception des gaz d'échappement emprisonne l'air, provoquant une compression et un effondrement ultérieur après refroidissement.

La mise en œuvre d'un système d'échappement bien pensé, qui peut inclure des rainures d'échappement ou des évents entre les surfaces de séparation, permet aux gaz de s'échapper en douceur. Cela améliore non seulement la répartition des matériaux, mais contribue également à la stabilité globale de la pièce.

Apprenez-en davantage sur les techniques de conception de moules 4 pour approfondir votre compréhension de la manière dont ces stratégies peuvent être mises en œuvre dans la pratique. En se concentrant sur ces éléments clés de la conception des moules, les fabricants peuvent améliorer considérablement l'intégrité structurelle des pièces en polypropylène.

Une épaisseur de paroi uniforme empêche l’effondrement des pièces.Vrai

Une épaisseur de paroi constante réduit les différences de contrainte et de retrait.

Un mauvais positionnement du portail entraîne des pénuries de matériel.Vrai

Un placement incorrect de la porte entraîne une répartition inégale du matériau.

Comment le temps de refroidissement peut-il influencer la stabilité structurelle ?

Le temps de refroidissement est un facteur critique dans le moulage par injection, car il a un impact sur la stabilité structurelle des pièces en polypropylène.

Un temps de refroidissement approprié garantit la solidification complète des pièces en polypropylène, réduisant ainsi le risque d'effondrement dû à un refroidissement insuffisant.

La science derrière le temps de refroidissement

Dans le monde du moulage par injection 5 , le temps de refroidissement est un paramètre crucial. Cela affecte directement la solidification d’une pièce en polypropylène et sa stabilité structurelle ultérieure. Un refroidissement inadéquat peut laisser le matériau dans un état semi-solide, augmentant ainsi le risque d'effondrement sous l'effet du poids ou des contraintes. À l’inverse, un refroidissement excessif peut entraîner des cycles de production plus longs, ce qui a un impact sur l’efficacité.

Solidification des matériaux

Pendant la phase de refroidissement, le passage de l'état fondu à l'état solide se produit. Cette phase est cruciale car elle détermine la résistance finale et la stabilité de la pièce moulée. Si le refroidissement est interrompu, les zones de la pièce risquent de ne pas atteindre une solidification complète, ce qui entraînera des points faibles susceptibles de s'effondrer.

| Scénario de refroidissement | Résultat |

|---|---|

| Refroidissement insuffisant | Sections partiellement solidifiées, risque d'effondrement |

| Refroidissement optimal | Solidification complète, intégrité structurelle |

| Refroidissement excessif | Temps de cycle accru, efficacité réduite |

Considérations pour un refroidissement optimal

- Épaisseur de la pièce : les sections épaisses nécessitent des temps de refroidissement plus longs pour garantir une solidification uniforme. Les pièces à parois minces refroidissent plus rapidement mais peuvent néanmoins nécessiter une attention particulière pour éviter toute déformation ou retrait.

- Température du moule : le maintien d'une température de moule appropriée garantit que la chaleur est efficacement extraite de la pièce, contribuant ainsi à un refroidissement uniforme.

- Canaux de refroidissement : des canaux de refroidissement correctement conçus à l'intérieur du moule peuvent améliorer la dissipation de la chaleur, favorisant ainsi un refroidissement uniforme dans toute la pièce.

Équilibrer efficacité et qualité

S'il est essentiel de garantir un temps de refroidissement adéquat pour éviter les défaillances structurelles, les fabricants sont également confrontés au défi de maintenir des taux de production efficaces. Cet équilibre peut être atteint par :

- Optimisation de la conception des canaux de refroidissement pour améliorer l’efficacité de l’extraction de chaleur.

- Ajustement des paramètres de processus tels que la température du moule et le temps de cycle en fonction de la géométrie de la pièce.

- Utilisation d'un logiciel de simulation pour prédire le comportement de refroidissement et optimiser les paramètres.

En conclusion, gérer efficacement le temps de refroidissement ne consiste pas seulement à prévenir l’effondrement, mais également à parvenir à un équilibre délicat entre qualité et efficacité de production. Pour les fabricants, la compréhension de ces dynamiques peut conduire à des pièces en polypropylène plus robustes et plus fiables.

Un refroidissement insuffisant provoque l'effondrement du polypropylène.Vrai

Sans refroidissement adéquat, les pièces restent semi-solides et risquent de s’effondrer.

Un refroidissement excessif améliore l’efficacité de la production.FAUX

Un refroidissement excessif augmente la durée du cycle, réduisant ainsi l'efficacité de la production.

Conclusion

En abordant les propriétés des matériaux, les paramètres du processus et la conception des moules, les fabricants peuvent réduire considérablement le risque d'effondrement et améliorer la fiabilité des produits.

-

Découvrez l'impact du retrait sur la précision dimensionnelle des pièces moulées. : À partir de ces résultats, le retrait d'une qualité et d'une pièce spécifiques peut être prédit avec précision en commençant par l'épaisseur de pièce souhaitée. Il s’agit d’un fixe… ↩

-

Explorez des stratégies efficaces de contrôle qualité pour les pièces moulées par injection. : La première étape est l’étape de conception, suivie de l’inspection du moule et de la pré-production, ainsi que du contrôle qualité en cours de processus et de l’inspection finale. ↩

-

Découvrez différents grades qui offrent de meilleures capacités de remplissage de moules. : La grande fluidité et la haute brillance du Moplen RP5007 permettent de réduire les températures de traitement de 10 à 20°C, d'augmenter les vitesses d'injection,… ↩

-

Découvrez des stratégies avancées de conception de moules pour améliorer l'intégrité des pièces. : Six exemples de conceptions de pièces avec des contre-dépouilles : un capuchon TE, un capuchon CT, un collier fileté, une prescription, un dosage et une conception à filetage long. Contre-dépouille… ↩

-

Découvrez les effets significatifs du temps de refroidissement dans le moulage par injection. : 80 %. C'est la durée du cycle de moulage qui est consacrée au refroidissement de la pièce en plastique. Cela représente une grande partie du processus, il est donc important de… ↩