Imaginez un monde dans lequel les matériaux que nous utilisons évoluent facilement dans des situations très difficiles.

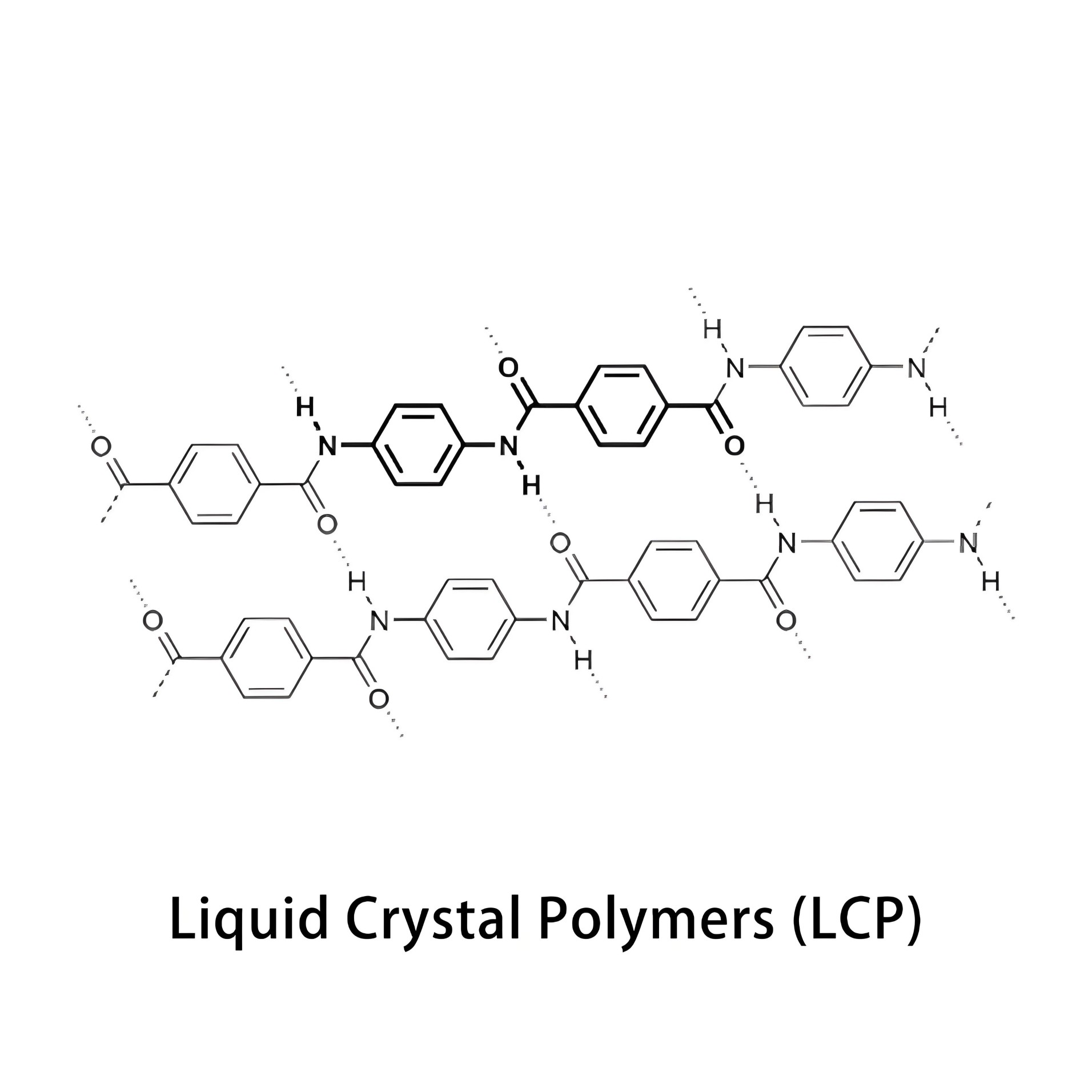

Les polymères à cristaux liquides (LCP) sont idéaux pour le moulage par injection en raison de leur excellente stabilité thermique, de leur haute résistance mécanique et de leur fluidité supérieure. Ces propriétés permettent un moulage précis de formes complexes tout en garantissant durabilité et performances dans des conditions extrêmes.

Les LCP offrent des avantages évidents. Un examen attentif de leurs qualités montre pourquoi ils fonctionnent mieux que de nombreux autres matériaux dans des conditions difficiles. Les LCP restent un meilleur choix lorsqu’ils sont comparés à d’autres options.

Les LCP ont une résistance thermique élevée dans le moulage par injection.Vrai

Les LCP supportent des températures allant de 250°C à 350°C, adaptées aux applications avec une chaleur importante.

- 1. Comment les propriétés mécaniques du LCP améliorent-elles le moulage par injection ?

- 2. Quels sont les avantages thermiques de l’utilisation du LCP dans les processus de moulage ?

- 3. Comment le LCP se compare-t-il aux autres matériaux utilisés dans le moulage par injection ?

- 4. Quelles sont les applications courantes du LCP dans l’industrie ?

- 5. Conclusion

Comment les propriétés mécaniques du LCP

Les polymères à cristaux liquides (LCP) apparaissent comme une révolution dans le moulage par injection en raison de leurs caractéristiques mécaniques exceptionnelles. Découvrez comment ces caractéristiques apportent de réels avantages aux producteurs.

La haute résistance à la traction, la résistance aux chocs et le faible retrait du LCP Ces propriétés minimisent les défauts et garantissent une qualité constante du produit.

Comprendre la capacité mécanique du LCP

Les caractéristiques mécaniques du Liquid Crystal Polymer 1 soutiennent l’amélioration de la méthode de moulage par injection. En particulier, les LCP présentent une forte puissance de traction de 150 MPa à 250 MPa et une capacité de flexion entre 200 MPa et 300 MPa. Ces fortes qualités permettent de créer des pièces qui supportent des pressions mécaniques élevées sans se plier, ce qui est utile pour les utilisations nécessitant de la résistance, comme les pièces automobiles et les connecteurs électroniques.

De plus, LCP , généralement comprise entre 10 kJ/m² et 20 kJ/m², aide les pièces moulées à résister aux chocs ou aux chocs soudains sans se briser. Cette caractéristique est importante pour fabriquer des pièces de qualité supérieure dans des endroits difficiles où la force physique est très importante.

Précision dimensionnelle et stabilité

Une caractéristique clé du LCP est son très faible taux de retrait, souvent compris entre 0,1 % et 0,5 %. Ce faible retrait permet une copie exacte des conceptions détaillées des moules, réduisant ainsi le risque d'erreurs de taille et respectant des tolérances strictes. Cette qualité s'associe au LCP (inférieur à 0,02 %), ce qui lui permet de rester stable même dans des conditions humides.

| Propriété | Plage de valeurs |

|---|---|

| Résistance à la traction | 150MPa – 250MPa |

| Résistance à la flexion | 200MPa – 300MPa |

| Résistance aux chocs | 10kJ/m² – 20kJ/m² |

| Rétrécissement | 0.1% – 0.5% |

Améliorer le processus de moulage

Les caractéristiques mécaniques du LCP Son écoulement élevé et sa faible viscosité à l’état fondu signifient qu’il est injecté à des pressions plus faibles que les autres plastiques. Cela réduit l’usure des pièces du moule et prolonge leur durée de vie, ce qui permet aux producteurs d’économiser de l’argent.

De plus, le temps de durcissement rapide du LCP Le façonnage rapide de formes complexes sans perte de qualité rend le LCP attrayant pour les secteurs nécessitant une production rapide.

Dans la production électronique, où les pièces doivent être créées rapidement sans perte de précision, le LCP constitue un avantage utile. Sa capacité à conserver sa résistance mécanique à haute température le rend adapté aux pièces utilisées dans des conditions très chaudes.

Utilisations réelles montrant les avantages mécaniques

Dans des scénarios réels, les LCP trouvent des rôles dans les composants latéraux du carburant automobile 2 , nécessitant une forte résistance aux contraintes. L'utilisation dans les connecteurs électriques met en évidence l'importance de leurs caractéristiques mécaniques, offrant un support fiable sous force mécanique.

En utilisant ces résistances mécaniques, les entreprises obtiennent de meilleurs résultats produits et bénéficient de moyens de production efficaces.

Les LCP ont une résistance à la traction jusqu'à 250 MPa.Vrai

Les LCP présentent une résistance à la traction comprise entre 150 MPa et 250 MPa.

Les LCP ont un taux de retrait élevé de 5 %.FAUX

Les LCP possèdent un faible taux de retrait allant de 0,1 % à 0,5 %.

Quels sont les avantages thermiques de l’utilisation du LCP dans les processus de moulage ?

Les polymères à cristaux liquides (LCP) offrent d'excellents avantages thermiques lors du moulage, notamment une résistance élevée à la chaleur et des températures d'utilisation soutenues.

Les avantages thermiques de l'utilisation du polymère à cristaux liquides ( LCP ) dans les processus de moulage comprennent sa température de déformation thermique élevée, allant de 250 °C à 350 °C, et sa capacité à maintenir l'intégrité structurelle à des températures d'utilisation continue comprises entre 200 °C et 250 °C. . Ces propriétés rendent les LCP idéaux pour les applications à haute température, garantissant stabilité et performances.

Comprendre les propriétés thermiques des LCP

Les LCP se distinguent dans le monde du moulage par injection principalement par leurs propriétés thermiques exceptionnelles 3 . Avec une température de déformation thermique généralement comprise entre 250°C et 350°C, les LCP peuvent résister à des contraintes thermiques importantes sans se déformer. Il s'agit d'une fonctionnalité essentielle pour les applications nécessitant des performances soutenues à des températures élevées, comme dans les industries automobile ou aérospatiale.

De plus, la température d'utilisation continue des LCP, généralement comprise entre 200°C et 250°C, permet leur utilisation dans des environnements exigeants où d'autres polymères pourraient échouer. Ces caractéristiques thermiques garantissent que les pièces moulées à partir de LCP conservent leur intégrité structurelle et leurs performances même lorsqu'elles sont exposées à une chaleur prolongée.

Résistance thermique et stabilité élevées

La haute résistance thermique des LCP est attribuée à leur structure moléculaire unique. À l’état fondu, ils présentent des propriétés de cristaux liquides, leur permettant de s’aligner de manière très ordonnée. Il en résulte une matrice polymère qui est non seulement thermiquement stable mais présente également une excellente stabilité dimensionnelle. En conséquence, les composants moulés à partir de LCP conservent des dimensions précises même après des cycles thermiques répétés.

Comparaison des LCP à d'autres polymères

Comparés aux polymères traditionnels tels que le polyéthylène ou le polypropylène, les LCP offrent des avantages thermiques 4 . Par exemple, alors que les thermoplastiques classiques peuvent commencer à se ramollir ou à se déformer à des températures plus basses, les LCP conservent leurs propriétés mécaniques et ne souffrent ni de retrait ni de déformation.

| Propriété | PCL | Polypropylène |

|---|---|---|

| Température de distorsion thermique | 250°C – 350°C | 100°C – 120°C |

| Température d'utilisation continue | 200°C – 250°C | 85°C – 100°C |

Applications bénéficiant des avantages thermiques

Les propriétés thermiques supérieures des LCP les rendent indispensables dans les industries où une stabilité thermique élevée est cruciale. Par exemple, dans les applications électroniques, ils sont utilisés dans la fabrication de connecteurs et de prises qui doivent fonctionner de manière fiable sous une contrainte thermique continue. De même, dans les applications automobiles, les LCP sont utilisés dans les composants des systèmes de carburant où ils doivent résister aux effets combinés de l'exposition à la chaleur et aux produits chimiques.

En conclusion, les avantages thermiques des polymères à cristaux liquides en font un choix idéal pour les processus de moulage par injection où une résistance thermique et une stabilité élevées sont requises. En choisissant les LCP, les fabricants peuvent garantir que leurs produits répondent à des normes de performance strictes dans les environnements les plus exigeants.

Les LCP ont une température de déformation thermique de 100°C.FAUX

Les LCP ont probablement une température de déformation thermique comprise entre 250°C et 350°C.

Les LCP conservent leur intégrité à 200°C en utilisation continue.Vrai

Les LCP tolèrent des températures d'utilisation régulières de 200°C à 250°C.

Comment le LCP se compare-t-il aux autres matériaux utilisés dans le moulage par injection ?

Le polymère à cristaux liquides ( LCP ) représente une substance de haute qualité dans le moulage par injection, présentant des avantages particuliers par rapport aux plastiques ordinaires.

Le LCP surpasse de nombreux matériaux de moulage par injection grâce à sa haute résistance thermique, ses excellentes propriétés mécaniques et sa fluidité exceptionnelle. Ces caractéristiques rendent le LCP idéal pour les composants de précision nécessitant stabilité et résistance.

Performances mécaniques : LCP par rapport aux plastiques traditionnels

LCP se distingue par ses fortes propriétés mécaniques. La résistance à la traction varie de 150 MPa à 250 MPa et la résistance à la flexion est comprise entre 200 MPa et 300 MPa. Les plastiques couramment utilisés dans les processus de moulage par injection 5 ont souvent une résistance inférieure, ce qui limite leur utilisation dans des situations de contraintes élevées.

La résistance aux chocs du LCP se situe généralement entre 10 kJ/m² et 20 kJ/m², ce qui montre sa qualité. Cela convient bien aux produits devant supporter de fortes contraintes sans perdre leur structure.

Propriétés thermiques : résiste à la chaleur

LCP le distinguent. Avec une température de déformation thermique de 250 ℃ à 350 ℃, il est meilleur que de nombreux autres plastiques qui se ramollissent à une chaleur beaucoup plus faible. Cela permet au LCP de conserver sa forme et sa résistance même en cas de chaleur élevée, ce qui est important pour les industries automobile et électronique 6 .

La plage de températures d'utilisation continue de 200 °C à 250 °C permet au LCP de bien fonctionner là où une longue exposition à la chaleur est un problème.

Fluidité et stabilité dimensionnelle

Le LCP présente une grande fluidité, facilitant le moulage et réduisant les coûts de production. Sa faible viscosité à l'état fondu permet des pressions d'injection plus faibles, généralement comprises entre 15 MPa et 45 MPa, par rapport aux autres thermoplastiques. Cette grande fluidité permet le moulage de conceptions complexes, un besoin dans les composants de haute précision 7 .

LCP , généralement compris entre 0,1 % et 0,5 %, offre une excellente stabilité dimensionnelle, idéale pour les tâches nécessitant des mesures précises.

Propriétés électriques : Supériorité d’isolation

Dans les cas où les propriétés électriques sont cruciales, LCP (2,5 à 3,5) et la perte diélectrique minimale (0,001 à 0,005) sont utiles. Cela fait du LCP une bonne option pour les composants électroniques où l'isolation électrique et la stabilité sont importantes.

Analyse comparative : LCP par rapport aux matériaux alternatifs

| Propriété | PCL | Plastiques traditionnels |

|---|---|---|

| Résistance à la traction | 150-250 MPa | Varie, généralement inférieur |

| Température de distorsion thermique | 250-350℃ | Souvent <200℃ |

| Rétrécissement | 0.1% – 0.5% | Plus élevé, varie |

| Constante diélectrique | 2.5 – 3.5 | Plus élevé, varie |

En conclusion, lorsque l'on compare le LCP avec d'autres matériaux utilisés dans le moulage par injection, ses fortes propriétés mécaniques, thermiques et électriques le rendent adapté aux tâches difficiles.

Le LCP a une résistance à la traction plus élevée que les plastiques traditionnels.Vrai

La résistance à la traction du LCP s'étend de 150 MPa à 250 MPa, bien supérieure à celle de nombreux plastiques.

Le LCP se ramollit à des températures inférieures à 200°C.FAUX

LCP tolère la chaleur avec une température de flexion de 250℃ à 350℃.

Quelles sont les applications courantes du LCP dans l’industrie ?

Les polymères à cristaux liquides (LCP) constituent une base dans de nombreux domaines en raison de leurs excellentes qualités. Ces qualités incluent une forte durabilité, une stabilité thermique et une résistance aux produits chimiques. Explorez les domaines en utilisant ces avantages.

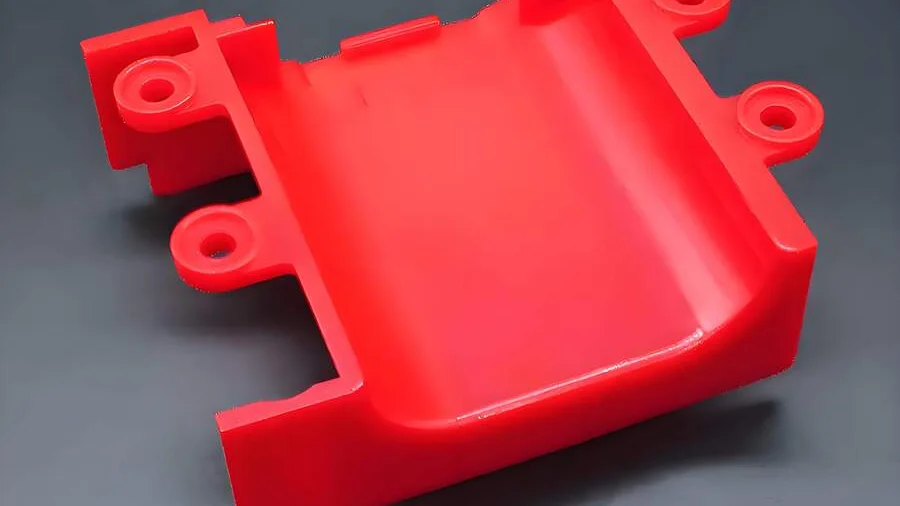

Les LCP sont couramment utilisés dans les industries électronique, automobile et médicale. Leurs applications incluent les connecteurs, les capteurs, les composants du système de carburant et les instruments chirurgicaux en raison de leur robustesse et de leurs capacités de moulage de précision.

Industrie électronique : le cœur de la miniaturisation

Les LCP possèdent des qualités diélectriques exceptionnelles, parfaites pour les composants électroniques tels que les connecteurs, les interrupteurs et les prises. À mesure que les gadgets deviennent plus petits mais plus puissants, les LCP offrent la stabilité dimensionnelle 8 à une production exacte. Leur faible taux diélectrique entraîne peu de perturbations du signal, indispensable pour les utilisations haute fréquence.

Secteur automobile : pièces de système de carburant

Les constructeurs automobiles utilisent des LCP pour diverses pièces sous le capot. En raison de leur grande résistance à la chaleur et de leur construction solide, les LCP s'adaptent bien aux pièces du système de carburant telles que les pompes et les vannes. Ces pièces doivent supporter des réglages difficiles, des carburants et des températures élevées, ce qui fait des LCP un très bon choix pour garantir leur fiabilité et leur durabilité.

Dispositifs médicaux : assurer la sécurité et la solidité

Dans le domaine de la santé, les LCP se trouvent dans les outils chirurgicaux et autres dispositifs médicaux. Leur résistance aux produits chimiques et leur capacité à gérer les processus de nettoyage sans se décomposer leur conviennent pour un usage répété. De plus, la précision nécessaire dans les outils médicaux est possible grâce au grand débit 9 pendant le processus de moulage.

Emballages et conteneurs : endurance à la chaleur

Les LCP sont également utilisés dans la fabrication de conteneurs et l'emballage de produits qui doivent résister à une chaleur élevée. Par exemple, les récipients pour fours électroniques bénéficient de la capacité des LCP à supporter une longue exposition à la chaleur sans changer de forme ni fondre. Cette caractéristique est très utile dans les usines où la chaleur joue un rôle crucial.

Conclusion : un matériau flexible

Ces exemples montrent les principales utilisations des LCP, mais leur flexibilité atteint d'autres domaines comme les télécommunications et l'aérospatiale. En offrant un mélange de résistance, de stabilité et de fiabilité, les LCP étendent leur portée dans de nombreux domaines, ouvrant ainsi la porte à de nouvelles utilisations.

Les LCP sont utilisés dans les conteneurs de fours électroniques.Vrai

Les LCP résistent aux températures élevées. Ces caractéristiques leur conviennent pour les conteneurs de four.

Les LCP ont une faible résistance chimique dans les dispositifs médicaux.FAUX

Les LCP sont sélectionnés pour les équipements médicaux en raison de leur forte résistance chimique.

Conclusion

Les LCP possèdent des caractéristiques uniques pour les tâches de moulage par injection, fournissant des résultats très solides et précis. Choisissez les LCP pour des tâches de qualité supérieure afin d'exploiter toutes leurs capacités et de promettre des produits qui durent.

-

Explorez diverses applications des LCP dans la fabrication moderne. : Quelles sont les utilisations des polymères à cristaux liquides ? · Connecteurs électriques : le plastique LCP peut être utilisé pour fabriquer des connecteurs électriques conducteurs. ↩

-

Découvrez le rôle du LCP dans l'amélioration des composants automobiles. : Polymère à cristaux liquides (LCP), un plastique technique haute performance qui offre des propriétés mécaniques exceptionnelles à haute température, d'excellentes propriétés chimiques… ↩

-

Découvrez les avantages détaillés des propriétés thermiques du LCP. : Ces propriétés thermiques très élevées, combinées à une excellente fluidité, rendent LAPEROS adapté aux dispositifs à paroi mince soumis à des températures élevées… ↩

-

Découvrez comment le LCP se compare à d'autres polymères en termes de performances thermiques. : La fabrication de la matière première LCP utilise des produits chimiques dangereux, mais une fois cette opération terminée, les LCP deviennent inertes, tout comme les autres polymères. ↩

-

Explorez les données comparatives sur la résistance à la traction de divers plastiques. De plus, il a la température de fusion la plus élevée et peut avoir la résistance à la traction la plus élevée. Les propriétés du LCP comprennent trois communes… ↩

-

Découvrez les avantages thermiques du LCP dans le secteur automobile. : Le LCP de qualité film est principalement utilisé pour produire des films hautes performances présentant une bonne résistance à la chaleur, une bonne isolation électrique et une bonne stabilité chimique. Le … ↩

-

Comprenez comment la fluidité du LCP facilite les tâches de moulage de précision. : Le matériau LCP de qualité injection est principalement utilisé pour le moulage par injection afin de former des géométries complexes grâce à la fluidité à haute température. · Qualité cinématographique… ↩

-

Découvrez comment la stabilité dimensionnelle du LCP améliore la miniaturisation de l'électronique. : Les films LCP offrent une excellente stabilité dimensionnelle, une résistance élevée et une excellente résistance aux fluctuations de température, ce qui les rend adaptés à un … ↩

-

Comprenez pourquoi la fluidité du LCP est cruciale pour les dispositifs médicaux de précision. : Les matériaux polymères à cristaux liquides (LCP) ont une capacité à haute température et s'écoulent facilement. Il est particulièrement adapté aux applications qui nécessitent des couches très fines… ↩