Bon, alors, je regarde cette bouteille d'eau, une simple bouteille d'eau, et franchement, ça me fascine. Comment un objet aussi basique, à partir de minuscules granulés de plastique, peut-il se transformer en un objet à la forme si parfaite ? On a tendance à ne plus y penser, mais le processus de fabrication, le moulage par injection plastique, est vraiment fascinant. Et c'est justement ce que nous allons explorer aujourd'hui. Vous nous avez envoyé plein d'articles et de notes sur le sujet, et j'ai invité un expert pour nous expliquer tout ça.

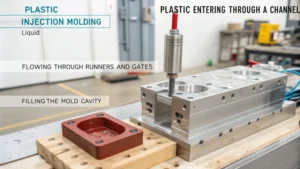

Oui, c'est ça. C'est vraiment le genre de chose qu'on voit tous les jours sans y penser, vous savez, le moulage par injection. En gros, il s'agit de faire fondre du plastique puis de l'injecter dans un moule, sous forte pression, pour obtenir une forme précise.

C'est un peu comme, je ne sais pas, un jeu à enjeux élevés consistant à modeler du plastique en fusion.

Oui, vous savez, on peut le voir comme ça. Un peu comme une danse très minutieusement chorégraphiée. Oui, chaque mouvement, chaque étape de ce processus de moulage par injection, tout doit être parfait pour obtenir le résultat souhaité.

Beaucoup des sources que vous avez envoyées le décrivent en plusieurs étapes distinctes, presque comme une performance.

D'accord, je suis très intriguée. Expliquez-moi ce ballet de plastique.

Bon, la première étape, c'est l'entrée. C'est là que le plastique pénètre dans le moule. De là, il circule dans les canaux d'alimentation, qui servent de conduits pour le distribuer. Ensuite, il passe par une vanne, un peu comme un robinet de régulation. Enfin, il atteint la cavité où il prend sa forme finale.

D'accord, alors prenons un peu de recul et analysons chaque étape. Je suis particulièrement curieux de savoir comment le plastique pénètre dans le moule. Plusieurs des sources que vous m'avez envoyées mentionnent ce canal principal, et il semble que ce soit un élément crucial du processus. Ah oui, tout à fait. Le canal principal est généralement conique, et cette forme est vraiment très importante car elle contribue à créer un gradient de vitesse. Concrètement, cela signifie que le plastique s'écoule plus rapidement au centre du canal, là où la friction est moindre.

Ah, d'accord. C'est un peu comme la voie du milieu d'une autoroute aux heures de pointe. Ça avance plus vite là-bas.

Oui, exactement. Et ce gradient est primordial car il permet une répartition homogène du plastique et évite qu'il ne se solidifie trop vite au même endroit. On ne veut surtout pas d'embouteillages dans notre ballet de plastique.

D'accord, d'accord. Je comprends. Le plastique a donc fait son entrée en scène. Il circule dans le canal. Quelle est la prochaine étape ?

Ensuite, le plastique entre en contact avec les canaux d'alimentation. Ces canaux, on peut les imaginer comme des éléments qui distribuent le plastique fondu dans toutes les parties du moule. Imaginez un réseau fluvial qui se ramifie pour irriguer différents paysages. C'est en gros le rôle des canaux d'alimentation.

J'ai remarqué que, d'après les sources citées, la forme de ces chaussures a une importance considérable. Ils comparent même différentes formes à des sentiers présentant divers niveaux de résistance.

Oui, c'est exact. Les tapis de course circulaires offrent le moins de résistance. C'est comme une piste lisse et bien entretenue, mais parfois, on a besoin d'un peu plus de résistance. Imaginez que vous essayiez de mouler quelque chose de délicat, de fin, comme les branches de vos lunettes par exemple. Il vous faudrait un rendu 3D qui contrôle très précisément le flux de plastique pour que les parties fines ne se cassent pas ou ne se remplissent pas complètement.

Il s'agit donc d'utiliser stratégiquement cette résistance pour en quelque sorte orienter le flux.

Ouais, exactement.

D'accord, c'est très logique. Et cette porte dont vous parliez tout à l'heure ? Elle semble jouer un rôle minuscule, mais essentiel, dans ce processus.

Ah oui, c'est tout à fait ça. En fait, la vanne contrôle le débit du plastique fondu dans la cavité. Un peu comme un barista qui dose soigneusement le débit d'espresso pour obtenir un espresso parfait. Les sources que vous m'avez envoyées soulignent bien l'importance de ce point de contrôle. Et elles ont tout à fait raison.

Bon, si le canal est comme la rivière, la vanne est comme le barrage, servant en quelque sorte à contrôler le débit et à s'assurer que tout se déroule sans accroc.

Oui, c'est une bonne façon de voir les choses. Il existe différents types d'orifices d'injection, comme les injections latérales ou ponctuelles, et leur choix dépend du produit fabriqué. Par exemple, les injections latérales permettent une entrée en douceur, tandis que les injections ponctuelles créent une projection très rapide du flux de plastique. Ainsi, pour une pièce complexe comme un engrenage avec de nombreuses petites dents, on utiliserait probablement une injection ponctuelle pour garantir un remplissage précis.

C'est incroyable comme tous ces petits détails, apparemment insignifiants, peuvent avoir un impact si important sur le produit final. Le plastique a donc, vous savez, suivi le canal, le rail, la porte. Où va-t-il finalement ?

Le clou du spectacle ? La cavité, là où le plastique prend sa forme définitive. C'est un peu comme regarder une patineuse artistique exécuter une pirouette complexe à la perfection, pour finir par une pose impeccable. Le plastique remplit la cavité et c'est là qu'il prend la forme finale du moule.

Mais j'imagine que l'atterrissage n'est pas toujours parfait. Les sources mentionnent d'ailleurs des difficultés potentielles au niveau de la cavité, notamment des lignes de soudure.

Oui, tu as raison. Tu sais, les lignes de soudure, c'est un peu comme si tu voyais une sculpture de glace parfaite, mais avec de petites imperfections. En fait, c'est comme si les jets de plastique se rejoignaient dans la cavité, mais ne fusionnaient pas complètement. Imagine remplir un bac à glaçons complexe, avec tous ces petits compartiments : parfois, les lignes de jonction de l'eau ne disparaissent pas complètement. C'est un peu le même principe.

Alors, comment éviter que ces imperfections ne, je ne sais pas, ne gâchent le produit final ?

C’est là que réside la véritable expertise. Les concepteurs ont dû prendre en compte tous ces facteurs, comme le type de plastique utilisé, la forme et l’épaisseur des parois de la cavité, voire la température et la pression du processus d’injection.

D'accord, donc l'enjeu est de taille, même à ce stade final du projet. Parlez-moi davantage des facteurs que vous venez d'évoquer. Comment les concepteurs choisissent-ils le plastique le plus adapté ? J'imagine que tous les plastiques ne se valent pas.

Non, vous avez raison. Absolument pas. Pensez à la différence entre un sac plastique fin pour faire des courses et une boîte à outils robuste en plastique. Ils sont fabriqués avec des plastiques complètement différents, aux propriétés totalement différentes. Choisir le bon plastique est absolument essentiel pour garantir que votre objet possède la résistance, la flexibilité et la durabilité nécessaires.

J'imagine donc que le processus de sélection est bien plus complexe que je ne l'avais imaginé.

Oui, les designers doivent réfléchir à des choses comme : à quoi va-t-il servir ? À quel type d’environnement sera-t-il exposé ? Et même à des aspects esthétiques, comme la couleur et la transparence. Par exemple, votre bouteille d’eau est très probablement fabriquée en polyéthylène téréphtalate ou en PET, des matériaux légers, résistants et recyclables.

D'accord, donc pour quelque chose comme ma coque de téléphone, ils utilisent probablement un type de plastique différent, n'est-ce pas ?

Oui, exactement. Il faudrait quelque chose d'un peu plus résistant aux chocs. Le polycarbonate serait un bon choix pour une coque de téléphone, car il protège bien des chutes et des rayures.

Chaque plastique possède donc presque sa propre personnalité, et les concepteurs doivent soigneusement réfléchir à celui qui convient le mieux au rôle.

J'aime bien. Oui, c'est une bonne analogie. C'est un peu comme choisir des acteurs pour une pièce de théâtre. Il faut s'assurer que leurs points forts correspondent au personnage qu'ils vont interpréter.

Très bien, nous avons donc choisi le bon plastique. De quels autres éléments les concepteurs doivent-ils tenir compte à ce stade de la cavité pour s'assurer d'obtenir un produit final impeccable ?

La conception de la cavité est primordiale, notamment l'épaisseur des parois et les renforts à l'intérieur du moule. Tout cela influe considérablement sur la fluidité et le refroidissement du plastique. Une paroi trop fine risque de fragiliser la pièce, tandis qu'une paroi trop épaisse peut entraîner un refroidissement irrégulier et des déformations.

C'est incroyable le nombre de choses qui doivent être parfaitement orchestrées pour que tout se déroule comme prévu. Ça me fait penser à ce vieux proverbe : « Faute d'un clou, la chaussure est perdue. » Un simple détail peut avoir des répercussions énormes.

Oui, vous avez tout à fait raison. C'est un processus très complexe avec de nombreux éléments interdépendants, et, vous savez, même les plus petites décisions peuvent avoir un impact énorme sur le produit final.

Nous avons donc suivi le parcours du plastique, de la pastille à la cavité. Mais la transformation n'est pas encore terminée, n'est-ce pas ? Le plastique doit encore refroidir et se solidifier

Oh oui, absolument. Et ce processus de refroidissement est tout aussi important que n'importe quelle autre étape du processus de moulage par injection.

Alors dites-moi, quel est le dernier acte de ce ballet plastique ?

L'important, c'est de faire descendre la couronne avec élégance. Il s'agit donc des étapes de refroidissement et d'éjection, où le plastique fondu se transforme en un objet solide et parfaitement formé, et il salue.

Alors, que se passe-t-il pendant ce refroidissement ? Ça a l'air assez simple. Il suffit de laisser refroidir, de démouler, et c'est tout, non ?

Ça peut paraître simple, mais en réalité, c'est un peu plus complexe. Il faut notamment maîtriser le processus de refroidissement, ce qui est essentiel pour garantir que le produit final ait les dimensions, la résistance et la qualité globale adéquates.

Bon, j'ai l'impression qu'il y a anguille sous roche. Alors, racontez-moi tout ! Racontez-moi les coulisses !.

C'est un peu comme tempérer du chocolat. On ne peut pas simplement le laisser refroidir. On contrôle la température et le temps de refroidissement pour obtenir la texture désirée. C'est assez similaire avec le moulage par injection plastique. La vitesse de refroidissement peut vraiment influencer les propriétés du produit final.

Ah, donc un refroidissement trop rapide pourrait donner un gel cassant et fragile. Un peu comme une tablette de chocolat mal tempérée qui s'effrite.

Oui, exactement. Si le refroidissement est trop rapide, la structure du plastique peut devenir plus amorphe. Autrement dit, elle est moins organisée, je suppose, au niveau moléculaire. Et cela peut la rendre plus fragile et plus cassante.

D'accord, donc la lenteur et la régularité sont la clé du succès en matière de refroidissement ?

Pas forcément. Il ne s'agit pas toujours d'aller lentement. Il s'agit plutôt de trouver la vitesse de refroidissement idéale pour le plastique et le produit utilisés. Certains plastiques bénéficient d'un refroidissement très rapide. Tout dépend des propriétés recherchées. C'est une question de précision et de contrôle. Un peu comme un chef d'orchestre dirigeant son orchestre vers un crescendo parfaitement synchronisé. C'est là que le savoir-faire de l'opérateur entre en jeu. Il est comme le régisseur, veillant au bon déroulement des opérations, en coulisses.

Ah oui, absolument, l'opérateur doit contrôler très précisément le temps de refroidissement et la température. Il ajuste constamment les paramètres en fonction du matériau et du résultat souhaité. C'est un exercice d'équilibriste.

Une fois que le plastique a refroidi et s'est solidifié, c'est le moment du grand final.

Exactement. Lors de l'éjection, le moule s'ouvre et la pièce est délicatement extraite. Un peu comme un artiste qui salue une dernière fois. Mais j'imagine que sortir cette pièce en plastique du moule peut s'avérer délicat, surtout avec des motifs aussi complexes. Il ne faudrait surtout pas l'abîmer.

Ah oui, vous avez raison. C'est vraiment essentiel de le faire avec précaution. Imaginez que vous démoulez un gâteau délicat d'un moule à bundt : il vous faut les bons outils. Il faut être très prudent pour ne rien abîmer.

Alors comment font-ils pour assurer, je ne sais pas, une sortie en douceur pour la partie en plastique ?

Les moules sont généralement conçus avec des éléments appelés éjecteurs. Leur rôle est d'éjecter délicatement la pièce de son logement. Ces éjecteurs sont positionnés stratégiquement et calibrés avec précision pour appliquer la force exacte nécessaire. Ni trop forte, ni trop faible : une force insuffisante risque de bloquer la pièce, tandis qu'une force excessive risque de l'endommager.

C'est incroyable tout le soin apporté à chaque étape de ce processus. Je regarde ma bouteille d'eau avec un respect nouveau. Mais avant de continuer, une question me taraude. Nous avons beaucoup parlé de l'aspect artistique et de la précision du moulage par injection. Mais qu'en est-il de la science qui sous-tend tout cela ? Les sources que je vous ai envoyées mentionnent des facteurs comme le cisaillement et la viscosité.

Ah oui, c'est ça. Ce sont des concepts clés, c'est certain. Le cisaillement, on peut le concevoir comme la force appliquée parallèlement à une surface. Il provoque le glissement des couches de matière les unes sur les autres. Pensez à étaler du glaçage sur un gâteau. La force que vous appliquez avec la spatule crée un cisaillement dans le glaçage, ce qui le fait s'étaler.

D'accord, donc le cisaillement concerne, vous savez, la facilité avec laquelle un matériau, par exemple, prend des formes sous pression.

Oui, exactement. La viscosité est une mesure de la résistance d'un fluide à l'écoulement. Pensez par exemple au miel et à l'eau. Le miel a une viscosité bien plus élevée que l'eau, ce qui signifie qu'il s'écoule beaucoup plus lentement.

Alors, comment ces concepts s'intègrent-ils concrètement au processus de moulage par injection ?

Lorsque le plastique fondu s'écoule dans le moule, il subit des forces de cisaillement dues au frottement contre les parois. Ces forces peuvent modifier la viscosité du plastique, le rendant plus ou moins fluide. Tout dépend des conditions spécifiques.

Il est donc important de contrôler le cisaillement et la viscosité pour s'assurer que le plastique s'écoule correctement et remplisse parfaitement chaque recoin du moule.

Exactement. C'est un équilibre délicat entre force et débit. C'est d'ailleurs l'une des raisons pour lesquelles le procédé de moulage par injection exige un contrôle si précis de paramètres comme la température et la pression.

En parlant de température et de pression, pouvons-nous approfondir un peu ces aspects ? J’imagine qu’ils jouent un rôle crucial dans la performance globale.

Oui, bien sûr. Absolument. La température et la pression, c'est un peu comme la baguette du chef d'orchestre dans notre orchestre en plastique. Elles dictent en quelque sorte le tempo, l'intensité et, vous savez, le déroulement général de la représentation.

J'adore cette analogie. Alors dites-moi, comment la température et la pression, vous savez, influencent-elles cette symphonie plastique ?

Commençons donc par la température. La température du plastique fondu influe sur sa viscosité. En général, plus la température est élevée, plus la viscosité est faible, ce qui signifie que le plastique s'écoulera plus facilement.

C'est trop chaud, et vous risquez d'abîmer le plastique. Exactement. C'est un peu comme du chocolat qui surchauffe. Il peut brûler et devenir inutilisable.

Exactement. Chaque type de plastique a une plage de températures de transformation spécifique. Au-delà, on risque de rencontrer des problèmes comme la dégradation, la décoloration, voire la combustion.

Il faut donc vraiment trouver le juste milieu.

Ah oui, bien sûr. L'opérateur doit surveiller attentivement la température. Il effectue constamment des réglages pour s'assurer que le plastique s'écoule correctement, sans pour autant surchauffer.

Et la pression, alors ? Quel rôle joue-t-elle dans cette performance ?

La pression, c'est la force qui propulse le plastique fondu à travers le moule. Plus la pression est élevée, plus le remplissage est rapide et mieux le plastique remplit la cavité. Imaginez que vous pressez un tube de dentifrice : plus vous appuyez, plus le dentifrice sort vite.

Mais si vous serrez trop fort, vous risquez de faire éclater le tube.

Droite.

Une pression excessive lors du moulage par injection pourrait également poser problème.

Exactement. Une pression excessive peut endommager le moule et engendrer des défauts sur la pièce, voire même s'avérer dangereuse pour l'opérateur. Il est donc primordial de trouver le juste équilibre : une pression suffisante pour remplir correctement le moule, mais pas excessive afin d'éviter tout dommage.

C'est donc une situation à haute pression à plus d'un titre. L'opérateur doit vraiment être vigilant, surveiller la température et la pression pour assurer le bon fonctionnement du système.

Oui, c'est une excellente observation. C'est un travail très spécialisé. Vraiment. Il faut une compréhension approfondie du fonctionnement de tout ce processus et être capable de s'adapter rapidement.

Pour parler de procédés de pointe, les sources que j'ai envoyées mentionnaient également l'impression 3D. Et je suis assez curieux. Quelle est la place de l'impression 3D dans l'univers de la fabrication de plastique ? Est-elle concurrente du moulage par injection ou plutôt complémentaire ?

C'est une question qui suscite de nombreux débats dans le secteur, c'est certain. La relation entre l'impression 3D, aussi appelée fabrication additive, et le moulage par injection est complexe et en constante évolution.

Ces deux technologies sont-elles donc comme des rivales sur scène, se disputant les projecteurs ?

En fait, ce n'est pas si simple. Ce sont plutôt deux artistes talentueux, chacun avec ses forces et ses faiblesses. Et dans certains cas, oui, ils peuvent se disputer le même rôle, mais dans d'autres, ils peuvent collaborer efficacement pour créer quelque chose de vraiment spectaculaire.

D'accord, ça m'intrigue. Parlez-moi davantage de ce duo dynamique et de la façon dont ils façonnent l'avenir de la fabrication du plastique.

Pour commencer, l'impression 3D est un procédé complètement différent du moulage par injection. Au lieu d'injecter du plastique fondu dans un moule, l'impression 3D construit un objet tridimensionnel couche par couche à partir d'un modèle numérique. Un peu comme construire un bâtiment brique par brique, sauf qu'ici, on utilise du plastique et des lasers.

C'est un peu comme un jeu de LEGO de haute technologie.

Oui, c'est une bonne façon de le visualiser. Et cette différence d'approche engendre des avantages et des inconvénients bien distincts pour chaque technologie.

Commençons par les avantages de l'impression 3D. Qu'est-ce qui la distingue dans le monde de la fabrication de pièces en plastique ?

L'un des principaux avantages réside dans la liberté de conception. Grâce à l'impression 3D, il est possible de créer des géométries complexes et sophistiquées, extrêmement difficiles, voire impossibles à réaliser avec le moulage par injection traditionnel. Imaginez, par exemple, la création d'une prothèse sur mesure dotée d'une structure interne très complexe, parfaitement adaptée au corps du patient. Ce type de complexité est bien plus facile à obtenir grâce à l'impression 3D.

C'est comme avoir une imagination sans limites en matière de design. Fini les contraintes d'un moule physique.

Exactement. Et cette liberté de conception ouvre tout un tas de possibilités pour des produits personnalisés, des dispositifs médicaux, des composants très complexes avec des formes et des structures optimisées.

C'est vraiment incroyable. Quels autres avantages offre l'impression 3D ?

Un autre avantage clé réside dans la rapidité et la flexibilité. L'impression 3D permet de produire des prototypes et des petites séries très rapidement, sans outillage coûteux ni longs temps de préparation. Imaginez un concepteur qui souhaite tester plusieurs versions d'un produit avant de finaliser sa conception. L'impression 3D rend ce processus beaucoup plus rapide et économique.

C'est donc comme un accès aux coulisses du prototypage rapide et de l'expérimentation en matière de conception.

Exactement. Et cela permet également une fabrication à la demande, ce qui signifie concrètement que les pièces peuvent être produites uniquement lorsqu'elles sont nécessaires, ce qui contribue à réduire les déchets et les coûts de stockage.

D'accord, ce sont là des avantages considérables. Mais soyons réalistes, chaque technologie a ses limites. Quels sont donc les inconvénients de l'impression 3D par rapport au moulage par injection traditionnel ?

L'une des principales limitations réside dans la gamme relativement restreinte de matériaux utilisables. Certes, le nombre de matériaux imprimables en 3D augmente, mais il reste moins diversifié que celui des plastiques utilisés pour le moulage par injection.

C'est donc comme un artiste avec un répertoire limité.

Oui, c'est une façon de le dire. Une autre limitation est la vitesse de production. Pour la fabrication à grande échelle, l'impression 3D est idéale pour les prototypes et les petites séries, mais elle n'est pas aussi efficace que le moulage par injection pour la production de masse. Imaginez essayer de fabriquer des millions de bouteilles d'eau en plastique par impression 3D. Cela prendrait un temps fou.

Elle n'est donc pas encore tout à fait prête à voler la vedette en matière de production de masse.

Oui, pas encore tout à fait, mais ça s'en approche. La technologie évolue constamment et on voit apparaître sans cesse des méthodes d'impression 3D plus rapides.

Bon, alors on a ces deux artistes, chacun avec ses points forts et ses limites. Mais qu'en est-il de leur potentiel de collaboration ? Peuvent-ils travailler ensemble pour créer quelque chose d'encore meilleur que ce qu'ils pourraient faire individuellement ?

C'est là que ça devient vraiment intéressant. En effet, dans certains cas, l'impression 3D et le moulage par injection peuvent être des technologies complémentaires et fonctionner ensemble pour optimiser l'ensemble du processus de fabrication.

Je vous écoute attentivement. Parlez-moi davantage de cette collaboration entre ces deux mondes apparemment si différents.

Ainsi, par exemple, l'impression 3D permet de créer des moules pour le moulage par injection. Au lieu d'usiner un moule en métal, une opération longue et coûteuse, on peut l'imprimer en 3D très rapidement et à moindre coût. C'est particulièrement utile pour la fabrication de prototypes ou de produits aux géométries complexes, difficiles à réaliser avec les techniques de moulage traditionnelles.

C'est donc comme si l'impression 3D construisait en quelque sorte la scène sur laquelle le moulage par injection peut se dérouler.

Exactement. Une autre façon de collaborer consiste à combiner des composants imprimés en 3D avec des pièces moulées par injection. Cela offre encore plus de flexibilité et de fonctionnalités en matière de conception.

Pouvez-vous me donner un exemple ?

Imaginez un dispositif médical qui doit être à la fois très résistant et très léger. On pourrait utiliser le moulage par injection pour fabriquer les principaux composants structurels, puis l'impression 3D pour créer des éléments plus personnalisés, comme des structures complexes ou des canaux internes pour les fluides.

Il s'agit donc d'utiliser chaque technologie pour ce qu'elle fait de mieux.

Exactement. Et ce type de collaboration devient de plus en plus courant, notamment dans des secteurs comme l'aérospatiale, l'automobile et les dispositifs médicaux, où l'innovation et la personnalisation sont essentielles.

C'est comme s'ils formaient un couple de choc qui repousse les limites du possible dans la fabrication du plastique.

Oui, c'est une excellente façon de le dire. Et c'est vraiment passionnant de voir comment cette collaboration va continuer d'évoluer et de façonner l'avenir du secteur.

Vous avez mentionné tout à l'heure que l'impression 3D devient de plus en plus rapide. Pensez-vous qu'elle puisse, à terme, remplacer le moulage par injection pour certaines applications au moins ?

Oui, c'est une question que beaucoup de gens se posent. Et vous savez, même s'il est possible que l'impression 3D devienne un jour plus rentable et efficace pour la production de masse, je pense qu'il est plus probable que ces deux technologies continuent de coexister.

Il ne s'agit donc pas d'une technologie qui prend complètement le dessus.

Non, je pense qu'il s'agit plutôt pour chaque technologie d'exploiter ses points forts et de trouver sa propre niche. Le moulage par injection restera probablement la principale méthode pour la production en grande série de pièces simples. Quant à l'impression 3D, elle excellera dans des domaines comme la personnalisation, le prototypage et la production de conceptions plus complexes.

Ce sont donc toutes deux des stars à part entière, qui brillent de mille feux dans le monde de la fabrication du plastique.

Exactement. Et, vous savez, c'est leur interaction qui va continuer à stimuler l'innovation et à repousser les limites de ce qui est possible avec le plastique.

Ce fut un aperçu fascinant de l'évolution du secteur de la fabrication de plastique, avec le moulage par injection et l'impression 3D qui occupent une place centrale. Cependant, un aspect précis du moulage par injection, que j'ai découvert dans les documents que vous m'avez envoyés, m'intrigue : le micro-moulage. Pouvez-vous m'en dire plus sur ce monde miniature de la fabrication de plastique ? On dirait que nous entrons dans une toute nouvelle ère de la production de plastique. Est-ce que cela ressemble au moulage par injection, mais avec de minuscules pinces et des loupes ?

Oui, on pourrait dire que c'est du moulage par injection, mais à l'échelle microscopique. On parle de pièces qui sont, enfin, certaines sont même plus petites que l'épaisseur d'un cheveu.

Waouh, c'est… c'est incroyablement petit ! Qu'est-ce qu'on fabrique avec du micro-moulage, au juste ?

Pensez par exemple aux minuscules composants de votre smartphone ou aux engrenages complexes d'une montre de luxe. Le micro-moulage joue un rôle crucial dans ce type d'applications et est également très utilisé dans les dispositifs médicaux où la précision et la biocompatibilité sont primordiales.

C'est comme le monde caché de la fabrication du plastique, qui crée toutes ces petites pièces essentielles auxquelles on ne pense même jamais.

Oui, exactement. Et c'est un monde qui exige une précision et une expertise incroyables. Les tolérances et le micro-moulage sont extrêmement serrés. Je veux dire, même la plus infime variation dans le processus peut entraîner des défauts importants.

J'imagine que les difficultés sont décuplées lorsqu'on travaille à une si petite échelle.

Oh, absolument. C'est comme opérer un grain de riz. Presque tout doit être parfaitement contrôlé : la température, la pression, le flux de matière, et bien souvent les matériaux eux-mêmes. Ils doivent répondre à des exigences très précises, comme la biocompatibilité pour les implants médicaux ou la résistance aux températures extrêmes pour l'électronique.

Cela semble incroyablement exigeant, mais j'imagine que les récompenses sont également très importantes.

Absolument. Le micro-moulage repousse les limites du possible en matière de miniaturisation. Il nous permet de créer des dispositifs et des composants que nous n'aurions même pas pu imaginer il y a quelques décennies.

Pourriez-vous me donner quelques exemples précis de la façon dont le micro-moulage fait la différence ?

Oui, tout à fait. Dans le domaine médical, par exemple, on utilise le micro-moulage pour fabriquer des instruments chirurgicaux mini-invasifs ou de minuscules capteurs implantables capables de surveiller les signes vitaux. On utilise même des dispositifs microfluidiques pour administrer des doses de médicaments très précises.

Il semblerait que cela ait un impact considérable sur le secteur de la santé. Qu'en est-il des autres secteurs ?

Le micro-moulage révolutionne également l'industrie électronique. Tous ces minuscules connecteurs, capteurs et microprocesseurs présents dans nos smartphones, ordinateurs portables et objets connectés sont souvent fabriqués grâce au micro-moulage. Dans l'industrie automobile, cette technique permet de fabriquer des véhicules plus légers et plus économes en carburant en produisant des composants plus petits et plus complexes.

Waouh ! C'est donc un domaine vraiment riche et prometteur. Je me demande : quel est l'avenir du micro-moulage ? Où va cette technologie ?

C'est une excellente question. Un domaine de développement particulièrement prometteur consiste à intégrer le micro-moulage à d'autres technologies de fabrication avancées, comme l'impression 3D. Imaginez pouvoir imprimer en 3D un dispositif microfluidique avec tous ces canaux complexes, puis utiliser le micro-moulage pour fabriquer de minuscules vannes et connecteurs parfaitement intégrés à ce dispositif.

C'est un peu comme combiner le meilleur des deux mondes : la précision du micro-moulage et la liberté de conception de l'impression 3D.

Exactement. Un autre axe d'innovation concerne le développement de nouveaux matériaux spécifiquement destinés au micro-moulage. On observe ainsi la mise au point de nouveaux polymères aux propriétés améliorées, comme la biodégradabilité, la biocompatibilité, voire des capacités d'auto-réparation.

L'avenir du micro-moulage semble prometteur. Je m'interroge cependant sur l'avenir plus général de la fabrication de plastique. Nous avons évoqué le potentiel de l'impression 3D et la miniaturisation du micro-moulage, mais qu'en est-il de la durabilité ? L'industrie du plastique prend-elle des mesures pour réduire son impact environnemental ?

C'est une question cruciale. Et la bonne nouvelle, c'est que le développement durable devient une priorité absolue pour de nombreuses entreprises du secteur de la fabrication de plastique.

Quelles initiatives sont donc mises en œuvre pour rendre la production de plastique un peu plus écologique ?

L'un des principaux axes de travail est donc la réduction des déchets. Comme chacun sait, les déchets plastiques constituent un problème environnemental majeur. Les entreprises cherchent donc activement des solutions pour minimiser ces déchets tout au long du cycle de vie d'un produit en plastique.

Il ne s'agit donc pas seulement de ce qui arrive au plastique une fois qu'on a fini de l'utiliser, mais aussi de réduire les déchets pendant le processus de fabrication lui-même.

Exactement. Par exemple, les entreprises optimisent la conception des moules et les paramètres de fabrication afin de réduire la quantité de déchets plastiques générés lors du moulage par injection. Elles investissent également dans les technologies de recyclage pour pouvoir retraiter ces déchets et les transformer en nouveaux produits.

D'accord, c'est une bonne nouvelle. Donc, ces déchets plastiques ne finissent pas tous dans les décharges, c'est bien ça ?.

Le recyclage prend une place de plus en plus importante dans l'ensemble du secteur de la fabrication du plastique. Certaines entreprises envisagent même des systèmes en boucle fermée, où elles collectent et recyclent leurs propres produits en fin de vie. Cela contribue à créer une économie circulaire pour le plastique.

Cela semble être une approche très durable. Mais qu'en est-il des matériaux eux-mêmes ? Existe-t-il des alternatives aux plastiques traditionnels dérivés du pétrole ?

Il en existe, et c'est un autre domaine d'innovation passionnant. Les plastiques biosourcés, fabriqués à partir de ressources renouvelables comme les plantes, gagnent en popularité. Ils offrent une alternative plus durable aux plastiques dérivés du pétrole et certains sont même biodégradables, c'est-à-dire qu'ils peuvent se décomposer naturellement dans l'environnement.

C'est un tournant majeur. Alors, allons-nous bientôt voir les plastiques biosourcés supplanter l'industrie du plastique ?

C'est tout à fait possible. Vous savez, leur coût devient de plus en plus compétitif et leurs performances s'améliorent constamment. On les voit déjà utilisés dans de nombreuses applications, de l'emballage aux produits de consommation. Mais il reste des défis à relever, notamment en ce qui concerne l'augmentation de la production et la garantie d'une qualité constante.

C'est donc un travail en cours, mais prometteur ?

Oh, absolument. Et il ne s'agit pas seulement de plastiques biosourcés. Les chercheurs explorent également d'autres matériaux innovants comme les plastiques auto-réparateurs, capables de se réparer d'eux-mêmes en cas de dommages, ou les plastiques conducteurs qui pourraient être utilisés, par exemple, dans l'électronique flexible.

Il semblerait que l'avenir de la fabrication du plastique soit plein de possibilités, non seulement en termes de technologie, mais aussi en termes de durabilité.

Je suis d'accord. Et c'est un avenir que nous avons tous un rôle à façonner. En tant que consommateurs, nous pouvons faire des choix qui favorisent les pratiques durables, comme choisir des produits fabriqués à partir de plastiques recyclés ou biosourcés. Et en tant que société, nous devons investir dans la recherche et le développement pour stimuler l'innovation dans ce secteur si important.

Eh bien, ce fut une plongée incroyablement enrichissante dans le monde de la fabrication du plastique. Nous avons exploré les étapes complexes du moulage par injection, l'essor de l'impression 3D, la miniaturisation du micro-moulage et les perspectives passionnantes offertes par toutes ces pratiques durables. J'ai désormais une toute nouvelle appréciation pour tous les objets en plastique qui nous entourent au quotidien.

Oui, ce fut un plaisir de partager mes réflexions avec vous. C'est un domaine fascinant et en constante évolution, donc c'est vraiment passionnant de voir où il nous mène.

Et à nos auditeurs, nous espérons que vous avez apprécié ce voyage au cœur du monde du plastique. C'est un monde riche en innovations, en défis et en opportunités, et il joue un rôle essentiel dans nos vies modernes.

Oui. Alors la prochaine fois que vous prendrez un produit en plastique, prenez un instant pour réfléchir à l'incroyable parcours qu'il a fallu pour y arriver. De ces minuscules granulés à l'objet fini, en passant par toutes les personnes et les technologies qui ont rendu tout cela possible.

C'est un point essentiel à retenir. Merci encore de nous avoir accompagnés dans cette exploration approfondie. Nous reviendrons bientôt avec une autre exploration d'un sujet qui vous intéresse