D'accord. Vous savez à quel point on est toujours entourés de plastique, n'est-ce pas ? Regardez autour de vous. Il y en a partout.

Oui, à peu près.

Et je suis toujours curieux de savoir comment tout ça est fabriqué. Eh bien, une grande partie commence par un procédé appelé moulage par injection, qui consiste essentiellement à comprimer du plastique fondu dans un moule.

Oui, ça a l'air simple, non ?

Exactement. Mais en réalité, c'est bien plus complexe qu'il n'y paraît.

Oui, il y en a une.

Alors, nous allons le faire. Aujourd'hui, nous allons examiner en détail une partie clé de ce processus.

D'accord.

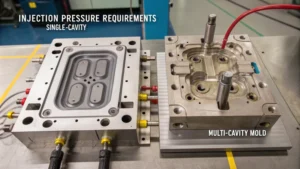

La relation entre le nombre de moules, les cavités dans le moule et la pression nécessaire pour fabriquer le produit.

Oui. C'est intéressant. Oui.

Nous disposons donc de toutes sortes de notes et d'articles techniques pour nous guider, dont un intitulé « Comment le nombre de cavités du moule influence-t-il la pression d'injection ? »

D'accord.

En quelque sorte, notre plan directeur pour ça. Cette analyse approfondie.

Génial. Ça me va.

Nos sources le divisent donc en deux grandes catégories : les cas uniques.

Moules à cavités et moules multicavités. Ils utilisent une analogie très utile, en fait, avec la conduite. Imaginez un moule à cavité unique qui roule tranquillement sur une autoroute dégagée, sans encombre.

C’est logique.

Et puis un moule à plusieurs cavités, c'est comme l'heure de pointe.

Oh.

Dans une ville animée.

Oh ouais.

Plusieurs itinéraires, des intersections. Vous avez, vous savez, beaucoup plus de choses à gérer.

Oui, c'est nettement plus compliqué.

Exactement. Et cette différence de complexité se traduit directement par la pression nécessaire. Bon, le moule à cavité unique est assez simple. Généralement, il nécessite une pression plus faible.

À quel niveau bas parle-t-on ?

Environ 50 à 80 MPa.

D'accord.

Mais ensuite, on passe aux systèmes multicavités, et à cause de tous ces canaux et portes supplémentaires, il en faut beaucoup plus.

Ouf. Combien encore ?

Oui, souvent ils ont besoin de 65 à 120 MPa.

Donc, cela représente une augmentation de 30 à 50 % rien qu'en ajoutant de la cavité.

Oui, exactement. C'est un grand pas en avant.

Waouh. C'est énorme.

Alors, que se passe-t-il ? Pourquoi une telle pression supplémentaire ? Eh bien, imaginez ceci : dans un moule à cavités multiples, le plastique doit suivre un parcours beaucoup plus complexe pour remplir toutes ces cavités simultanément. Et cette complexité accrue du parcours d'écoulement ? Elle crée une résistance au frottement, ce qui signifie….

Il faut une pression plus élevée pour en être sûr.

Il atteint tous les recoins.

Exactement.

Intéressant.

C'est un peu comme imaginer essayer de faire passer une foule de gens par une seule et même porte.

D'accord.

Plutôt que de leur donner, vous savez, plusieurs entrées, des entrées plus larges.

Compris. Ouais.

Plus il y a de chemins, plus il est facile pour tout le monde de passer, même s'il y a beaucoup de monde.

Oui. C'est logique. Donc, ce n'est pas seulement le nombre de cavités qui compte. C'est aussi la façon dont elles sont disposées et reliées entre elles à l'intérieur du moule.

Exactement. Et un élément clé de tout cela, c'est le système de course.

Le système de coureurs ?

Oui. C'est donc comme un réseau de chaînes.

D'accord.

Cela permet de répartir le plastique fondu.

Je t'ai eu.

Et dans un moule à cavité unique, c'est assez simple. Un peu comme un tuyau droit, vous voyez, mais avec plusieurs cavités. Waouh ! Il faut faire des ramifications complexes, des virages, toutes sortes de choses pour que ce soit parfait.

Il atteint toutes les cavités.

Exactement. Et notre source mentionne même cette créatrice, Jackie, au Canada.

Jackie ?

Oui. Apparemment, c'est un véritable maître des moules multicavités, surtout pour la production à grande échelle.

Ouah.

Ouais, genre. Genre, il en a conçu des vraiment complexes, je crois, même pour des dispositifs médicaux et tout ça.

C'est impressionnant.

N'est-ce pas?

Il va donc devoir faire preuve de créativité.

Ah oui. Pour s'assurer que la pression est équilibrée et que toutes les cavités se remplissent correctement.

Surtout avec ces moules complexes à cavités multiples.

Oui, ça peut être un vrai casse-tête si la pression n'est pas correctement appliquée.

Qu'est-ce qui pourrait mal tourner ?

Eh bien, certaines de vos caries pourraient être trop remplies, d'autres pas assez.

Oh non.

C'est beaucoup de gaspillage de matériel. De temps.

Aïe.

Oui. Justement, en parlant de difficultés, notre source évoque également la résistance à l'écoulement.

Résistant à l'écoulement.

Oui. En gros, plus on ajoute de cavités, plus le plastique rencontre de résistance lorsqu'il essaie de remplir le moule.

Hein ? Genre, il doit se faufiler dans des espaces encore plus étroits.

Exactement. C'est comme si chaque cavité était un nouveau parcours d'obstacles.

D'accord.

Et plus il y a d'obstacles, plus il faut exercer de pression pour les surmonter.

C’est logique.

Ils ont même un tableau dans le code source qui illustre parfaitement ce concept.

Ah, super ! Qu'est-ce que ça dit ?

Pour un moule à cavité unique, la pression est généralement de 50 à 80 MPa, et le circuit d'écoulement est assez simple. Mais dès qu'on passe à un moule à cavités multiples, la pression grimpe à 65 ou 120 MPa, et le circuit d'écoulement devient beaucoup plus complexe.

Genre, exponentiellement plus compliqué.

Exactement. Ils ont même une illustration super sympa.

Une illustration ?

Oui, c'est ce qu'on appelle une illustration de système fluidique. Et on peut voir visuellement comment le plastique doit se frayer un chemin dans ce labyrinthe de canaux. Oh, waouh !.

C'est super.

Dans la configuration à cavités multiples.

Donc, au lieu d'une agréable promenade tranquille dans le parc...

Droite.

C'est plutôt comme un marathon dans une ville bondée.

Exactement. Et maintenant, je me demande comment on fait pour contrôler et équilibrer la pression dans ces moules à cavités multiples ? Il faut presque un doctorat en mécanique des fluides !

Eh bien, il est certainement utile de comprendre les bases, vous savez ?

Droite.

Mais les designers expérimentés, eux, ont développé des techniques et des stratégies au fil des années d'expérience.

Oh d'accord.

Pour relever ces défis.

Comme quoi?

L'une des approches clés consiste à optimiser la conception du système de course.

Il s'agit donc essentiellement de s'assurer que ces voies de circulation pour le plastique sont correctement conçues.

Exactement. L'essentiel est de s'assurer que chaque cavité reçoive la pression adéquate au bon moment.

Waouh. D'accord.

Il ne s'agit pas seulement de longueurs égales, vous savez.

Qui d'autre est là ?

Eh bien, il faut aussi tenir compte de l'emplacement des portails.

Les portes ?

Oui, ce sont les points d'entrée du plastique dans chaque cavité.

Ah oui, c'est vrai. D'accord.

C'est donc vraiment un exercice d'équilibre, n'est-ce pas ?

Oui, ça a l'air super délicat.

C'est.

Et c'est là, je suppose, qu'interviennent des réglages comme celui de la taille des portes.

Exactement.

Donc, comme une porte, c'est comme une ouverture pour que le plastique pénètre dans chaque cavité, et la taille de cette ouverture est importante.

Cela peut affecter le débit et la répartition de la pression.

Droite.

Il vous faudra peut-être élargir le portail.

Oh, je vois.

Pour les cavités plus éloignées du point d'injection principal, à vérifier.

Ils se remplissent correctement.

Exactement. Tout est question de réglage précis du flux.

Oui. Ainsi, on obtient un remplissage uniforme et on évite tout défaut.

Exactement.

Ce n'est toutefois que la partie émergée de l'iceberg en matière de gestion de la pression et des moules multicavités.

Ah, il y en a d'autres ?

Oh oui, beaucoup plus.

Très bien, vite.

Eh bien, il y a des choses comme la commande séquentielle des vannes.

Commande séquentielle des vannes ?

Oui. C'est là que vous pouvez contrôler le timing.

De l'injection pour chaque cavité individuelle.

Ouais. Du matériel de pointe.

C'est de la haute technologie. Waouh !.

Je commence à me rendre compte que fabriquer ces simples pièces en plastique n'est finalement pas si simple.

Non, pas du tout.

Tout un travail d'ingénierie et de science des matériaux se déroule en coulisses.

C'est un monde caché.

C'est vraiment le cas.

Et il semblerait que les propriétés des matériaux eux-mêmes jouent également un rôle.

Oh ouais.

Un facteur important dans la façon dont la pression affecte tout.

Oui. Tout comme le type de plastique utilisé, cela peut avoir un impact considérable sur la pression nécessaire au moulage par injection.

Vraiment?

Oui. Et l'un des facteurs clés est la viscosité.

Viscosité?

Oui, c'est comme la résistance d'un fluide à l'écoulement. Prenons l'exemple du miel comparé à l'eau.

Oh, c'est vrai.

Le miel est épais et collant. Sa viscosité est élevée.

L'eau coule facilement.

Exactement. Faible viscosité.

Il faudrait donc une pression plus élevée pour injecter un plastique semblable à du miel qu'un plastique semblable à de l'eau.

Exactement. Choisir la bonne viscosité pour votre plastique est donc crucial.

Je pouvais le constater.

Car si le produit est trop visqueux, il faudra peut-être une pression extrêmement élevée pour remplir les moules, ce qui risque de provoquer des défauts, voire même d'endommager la machine à mouler.

Oh, waouh. D'accord.

Tout est une question d'équilibre, vous savez, de trouver.

Ce point d'équilibre dans la matière, et c'est tout.

Enfin, ce n'est qu'un aspect du problème.

Les propriétés des matériaux ne sont pas tout.

Oh oui. Beaucoup plus.

Il faudra donc remettre ça à plus tard.

Absolument. Mais nous n'avons fait qu'effleurer le sujet, vous savez, dans cette première partie de notre analyse approfondie.

C'est vrai, c'est vrai.

Il faut encore qu'on parle de choses comme le développement durable.

Oui, c'est important.

Et toutes les autres innovations passionnantes du monde du moulage par injection sont impatientes d'être dévoilées. Restez à l'écoute pour la deuxième partie, où nous poursuivrons notre exploration.

Bien.

Bienvenue dans la deuxième partie de notre exploration approfondie du moulage par injection. Nous reprenons là où nous nous étions arrêtés, en parlant de toutes les étapes, parfois complexes, qui entrent en jeu dans la fabrication de ces objets en plastique du quotidien.

On commençait enfin à aborder les choses intéressantes. C'est ça. Ouais.

Comme les moules à cavités multiples. Tous ces défis liés à l'équilibre de la pression, à la vérification que toutes les cavités soient bien remplies.

Elle a parfaitement exécuté une danse délicate, c'est certain.

Nous avons parlé de l'optimisation du système de course.

Oui. Il faut s'assurer que le plastique s'écoule correctement, en ajustant la taille des ouvertures. Comme ces petites portes par lesquelles le plastique pénètre dans chaque cavité.

Exactement. Mais je me demandais s'il existait d'autres astuces du métier ?

Oh ouais.

Il en existe tout un tas que les concepteurs utilisent pour vraiment maîtriser la répartition de la pression.

Absolument. L'une des avancées les plus intéressantes est la commande séquentielle des soupapes.

Commande séquentielle des vannes.

Ouais.

Vous l'avez brièvement évoqué la dernière fois.

Exactement. Cela vous donne un certain niveau de contrôle.

D'accord.

C'était même impossible il y a quelques décennies.

Pourriez-vous m'expliquer cela un peu plus en détail ? Comment ça marche ?

Bien sûr. Donc, dans un moule multicavités classique, toutes les portes, vous savez, ces points d'entrée, s'ouvrent simultanément.

D'accord.

Mais cela peut engendrer des problèmes de pression.

Je vois.

Surtout si certaines caries sont plus éloignées.

Exactement. Ils risquent donc de ne pas recevoir assez de plastique.

Exactement. C'est comme arroser son jardin.

Oh.

Avec un seul tuyau d'arrosage mais plusieurs arroseurs.

D'accord. D'accord.

Certaines plantes recevront plus d'eau que d'autres, selon leur emplacement.

Exactement. Logique.

Avec une commande séquentielle des vannes, cependant.

Ouais.

Vous pouvez contrôler l'ouverture de chaque portail.

Ah, donc c'est comme avoir des vannes individuelles pour chaque arroseur.

Exactement. Vous pouvez contrôler précisément la quantité d'eau reçue par chaque plante.

C'est plutôt cool.

Ainsi, au lieu que tout se produise en même temps, vous pourriez procéder par étapes à l'injection.

Ainsi, chaque cavité reçoit la quantité adéquate.

De la pression au bon moment.

Ça me paraît beaucoup plus précis.

Oui, et cela présente d'énormes avantages. Tout d'abord, cela permet de compenser les variations de pression dont nous avons parlé précédemment. Exactement. En ouvrant d'abord les vannes des cavités les plus éloignées.

Oh.

Vous vous assurez qu'ils reçoivent suffisamment de plastique.

Avant que les plus proches ne commencent à se remplir.

Exactement. Donc tout est bien équilibré.

Tout est donc une question d'équilibre.

Toujours.

Et je parie que ça fait une grande différence sur la qualité des pièces aussi, n'est-ce pas ?

Oh oui, une énorme différence.

Comme moins de défauts.

Exactement. On réduit les problèmes comme les surpressions, les amortisseurs courts. C'est-à-dire les situations où une cavité ne se remplit pas complètement.

Oh, c'est vrai.

Vous pouvez également minimiser les marques de retrait, ces petites dépressions que l'on observe parfois.

Ah oui, je les ai remarqués.

Cela se produit lorsqu'une cavité refroidit trop rapidement.

Intéressant. Donc, la commande séquentielle des soupapes. Oui, ça change tout.

C'est pour plus de précision et d'efficacité, mais...

J'imagine que cela complique aussi les choses.

Oui, c'est vrai. Il vous faut des commandes plus sophistiquées.

D'accord.

Et les opérateurs doivent savoir ce qu'ils font.

Droite.

Mais les avantages compensent généralement l'effort supplémentaire.

Des pièces de meilleure qualité, des résultats plus constants, et même des économies de matériaux.

C'est plutôt impressionnant.

Le moulage par injection, en constante évolution.

Oui. De nouvelles technologies apparaissent constamment.

Exact.

On dirait qu'il faut toujours apprendre quelque chose de nouveau.

C'est ça qui est amusant. N'est-ce pas ?.

C'est plutôt cool.

C'est.

Et en parlant d'apprendre de nouvelles choses, nous avons parlé des différentes propriétés des plastiques.

Ouais.

Comment ces propriétés influencent-elles le processus de moulage par injection ? À quoi les concepteurs doivent-ils penser lorsqu’ils choisissent un plastique ?

Le choix des matériaux est primordial. Il ne s'agit pas seulement d'apparence ou de toucher.

Il y a plus que ça.

Ah oui. Il faut réfléchir à la façon dont ça va se comporter sous pression.

D'accord.

Et de la chaleur.

Donc un plastique parfait pour une chose.

Droite.

Cela pourrait être un désastre total pour autre chose.

Exactement.

Même si elles semblent similaires au premier abord.

Un coup d'œil suffit, il faut regarder plus profondément.

De quel type de propriétés parle-t-on ?

Eh bien, la viscosité est un facteur important.

La viscosité. Exactement. On en a parlé.

C'est la résistance d'un fluide à l'écoulement.

Comme le miel comparé à l'eau.

Exactement.

Le miel est épais, collant et très visqueux. L'eau est fluide et peu visqueuse.

Il faudrait donc plus de pression pour du miel. Comme pour du plastique.

Droite.

C’est logique.

Et si la viscosité est trop élevée.

Ouais.

Vous pourriez avoir besoin de beaucoup trop de pression.

Ce qui pourrait endommager la machine. N'est-ce pas ?

Exactement.

Il faut donc que tu trouves cette friandise.

L'endroit idéal, la zone parfaite, où le courant est bon, mais pas trop fort.

Qu'y a-t-il d'autre ?

La température est un facteur important.

Température. OK.

En général, le plastique chaud coule plus facilement.

Vous pourriez donc utiliser une pression plus faible.

Exactement.

Mais il ne faut pas que ce soit trop chaud.

Non. Vous risqueriez de dégrader le matériau.

Oh, je vois.

Brûlez-le uniformément.

Donc, tout est encore une question d'équilibre.

Trouver la température idéale.

À quelles autres propriétés les concepteurs doivent-ils prêter attention ?

Eh bien, il y a le rétrécissement et la déformation.

Rétrécissement et déformation. D'accord.

Cela se produit lorsque le plastique refroidit et durcit.

Oh, c'est vrai.

Les différents plastiques rétrécissent et se déforment différemment.

La pièce finale pourrait donc ne pas avoir exactement les dimensions que vous aviez prévues.

Exactement. Il pourrait être un peu plus petit, un peu déformé.

Cela pourrait poser problème.

Ah oui. Si vous n'êtes pas prudent, certaines pièces pourraient ne pas l'être.

Ils doivent être assemblés correctement, sinon ils risquent de ne pas fonctionner.

Les concepteurs utilisent des simulations informatiques pour prédire le comportement du plastique.

Ils peuvent ainsi adapter leurs conceptions.

Exactement. Très important.

Il semblerait que la science des matériaux soit aussi importante que l'ingénierie. Et le moulage par injection.

Absolument. Et c'est un domaine en constante évolution.

De nouveaux matériaux en permanence.

Oui. Nous avons des plastiques biosourcés.

Exactement. Nous en avons parlé.

Plus durable.

Mais y a-t-il d'autres nouveaux matériaux intéressants à l'horizon ?

Ah oui, il y en a des complètement folles.

Comme quoi?

Des concombres qui s'auto-guérissent. Imaginez un peu !.

Auto-guérison. Ils peuvent donc se réparer d'eux-mêmes.

Oui. S'ils sont endommagés.

C'est sauvage.

Nous avons également des alliages à mémoire de forme.

Mémoire de forme ?

Leur forme change en fonction de la température.

Ouah.

Et même les plastiques conducteurs.

Conductrices ? Elles peuvent donc conduire l'électricité.

Oui. On peut fabriquer des composants électroniques en plastique.

C'est incroyable.

Le moulage par injection peut aller bien au-delà de la simple fabrication de pièces structurelles.

Comme si nous pouvions avoir des matériaux intelligents.

Exactement. Waouh.

Mais ces nouveaux matériaux créent probablement aussi de nouveaux défis, n'est-ce pas ?

Oh oui, bien sûr.

Comme trouver comment les mouler.

Exactement. Ils pourraient avoir besoin de températures et de pressions différentes.

Et les moules eux-mêmes pourraient devoir être différents.

Exactement. C'est une toute autre histoire.

C'est là qu'interviennent ces designers qualifiés.

Des gens comme Jackie.

Exactement. Ils doivent trouver comment faire en sorte que tout cela fonctionne.

Ils font le lien entre la science des matériaux et le moulage par injection.

C'est incroyable de voir à quel point l'ingéniosité humaine est mise en œuvre dans tout cela.

C'est le cas, n'est-ce pas ?

Nous avons toutes ces technologies, tous ces nouveaux matériaux, mais il faut des gens intelligents pour que tout cela se concrétise.

Je n'aurais pas pu le faire sans eux.

Alors, quelle place occupe le développement durable dans tout cela ?

C'est une excellente question.

Avec toutes les préoccupations liées aux déchets plastiques.

C'est assurément un sujet de préoccupation.

Comment réagit l'industrie du moulage par injection ?

Eh bien, déjà, les plastiques recyclés sont de plus en plus courants. Oh, la technologie s'est tellement améliorée !.

Les plastiques recyclés sont donc tout aussi bons que les plastiques neufs.

En gros, oui. Et ils peuvent être utilisés dans une multitude de produits différents.

Ainsi, au lieu d'utiliser systématiquement du plastique neuf, nous pouvons donner une seconde vie au vieux plastique.

De la vie nouvelle, évitons qu'elle ne finisse dans les décharges.

C'est super.

C'est gagnant-gagnant.

Et qu'en est-il de la consommation d'énergie ?

C'est un autre domaine où les choses s'améliorent.

D'accord.

Les fabricants se tournent vers des systèmes de chauffage plus efficaces.

Ils consomment donc moins d'énergie au total.

Exactement. Chaque petit geste compte.

Il semblerait que le secteur prenne le développement durable au sérieux.

Oui. Cela devient de plus en plus important.

Et qu'en est-il de ces plastiques biosourcés dont nous parlons ?

Ceux à base de plantes ? Oui, ils gagnent clairement en popularité.

Constituent-ils une bonne alternative au plastique traditionnel ?

Ils ont beaucoup de potentiel. Ils sont encore assez nouveaux.

D'accord.

Et généralement plus cher.

Ah oui, c'est vrai. Le coût est toujours un facteur, mais….

Si la demande augmente, le prix devrait baisser.

Cela a du sens.

Ils seront alors plus compétitifs.

Ainsi, au lieu de finir dans une décharge, ces plastiques biosourcés pourraient tout simplement se décomposer naturellement.

Exactement. Retour à la réalité.

C'est assez incroyable.

C'est le cas. Et la recherche progresse à une vitesse fulgurante.

Des nouveautés en permanence.

Oui. On les voit déjà dans les emballages et les biens de consommation.

Ouah.

Même certaines pièces automobiles.

C'est vraiment encourageant de voir tout cela.

L'innovation au service d'un avenir plus durable.

Mais j'imagine qu'il reste des défis à relever.

Oh, c'est certain. Le coût est un facteur important.

C'est exact. Les plastiques biosourcés restent plus chers que les plastiques traditionnels, ce qui rend la transition plus difficile pour les fabricants.

Oui. Ils cherchent toujours à réduire les coûts, mais...

Avec l'augmentation de la production, on espère que les prix baisseront.

Exactement. Et nous verrons alors encore plus de plastiques biosourcés.

Il semblerait que l'avenir du moulage par injection s'annonce prometteur.

Oui. Plus durable, plus innovant.

C'est une bonne nouvelle pour tout le monde.

Absolument.

Et tout cela, c'est grâce à tous ces éléments.

Des gens formidables, les concepteurs, les ingénieurs, qui se surpassent.

Les limites du possible.

C'est passionnant d'en faire partie.

C'est vraiment le cas.

Alors, quelle est la prochaine étape pour le moulage par injection ?

Que nous réserve l'avenir ?

Eh bien, voici notre dernière partie.

D'accord.

Nous allons explorer quelques avancées de pointe. Ah, des choses géniales comme l'impression 3D.

Impression 3D.

Et comment cela pourrait changer la donne dans le domaine du moulage par injection.

Ça devient vraiment intéressant.

Oui. L'avenir est plein de possibilités.

J'ai hâte d'en savoir plus.

Restez avec nous pour la troisième partie.

Bienvenue pour la dernière partie de notre exploration approfondie du moulage par injection. Quel parcours !

Absolument. Nous avons abordé de nombreux sujets, de la comparaison entre cavité unique et cavités multiples au rôle de la pression et des matériaux.

Bien. Et maintenant, nous entrons dans le futur. Vous savez, nous avons parlé d'impression 3D et de nouveaux matériaux, et de la façon dont ils pourraient révolutionner l'industrie.

Ouais, c'est tout simplement époustouflant.

Absolument. Alors, comment voyez-vous l'impression 3D révolutionner le moulage par injection ?

Vous disposez donc de ces deux technologies performantes. En effet, le moulage par injection, roi de la production de masse, est idéal pour fabriquer rapidement et efficacement des milliers de pièces identiques.

Droite.

Et puis il y a l'impression 3D, reine de la personnalisation, qui permet de créer des designs uniques et des formes vraiment complexes.

Et ils semblent si différents.

Oui. Mais que se passerait-il si nous pouvions les combiner ?

Oh, intéressant. Comme une approche hybride.

Exactement. On le constate déjà, en fait.

Ah bon ? Comment ça ?

Eh bien, certaines entreprises utilisent l'impression 3D pour créer elles-mêmes leurs moules.

Waouh ! Donc au lieu d'utiliser des moules métalliques traditionnels, ils les impriment en 3D.

Oui, surtout pour les pièces aux détails très complexes. Des choses qu'on ne pourrait pas facilement fabriquer avec un moule traditionnel.

Cela a du sens.

Imaginez une pièce avec des cavités internes ou des courbes très complexes. L'impression 3D pourrait s'en charger.

Cela ouvre donc un tout nouveau monde de possibilités en matière de design.

Exactement. Et cela pourrait aussi changer la donne en matière de pression.

Comment ça?

Avec les moules imprimés en 3D, vous n'aurez peut-être pas besoin des pressions extrêmement élevées requises par le moulage par injection traditionnel.

Ah, je vois. Parce que le moule lui-même est déjà tellement précis et détaillé.

Exactement. Vous pourriez donc potentiellement utiliser des machines plus petites et plus économes en énergie.

C'est donc plus durable aussi.

Exactement. Moins d'énergie, moins de déchets. C'est tout bénéfice.

J'adore quand l'innovation mène à la durabilité.

Moi aussi. Et puis il y a les nouveaux matériaux dont nous avons parlé.

Ah oui. Les polymères auto-réparateurs, les alliages à mémoire de forme, les plastiques conducteurs. On se croirait dans un film de science-fiction.

Je sais, n'est-ce pas ? C'est incroyable d'imaginer tout ce que nous pourrions créer avec ces matériaux.

Mais ils doivent aussi présenter certains défis, n'est-ce pas ?

Oh, absolument. Déjà, il faut trouver comment les mouler. Il faudra peut-être des températures différentes, des pressions différentes, des moules de conception différente.

Vous ne pouvez donc pas vous contenter d'utiliser les mêmes vieilles méthodes.

Non. Il faut s'adapter. C'est là que réside le véritable talent.

Oui. Il faut beaucoup d'expertise pour tout comprendre.

Oui, mais c'est justement ce qui le rend si passionnant. C'est comme un puzzle, vous savez.

Et vous apprenez constamment de nouvelles choses.

Exactement. Et qui sait quels produits incroyables nous serons capables de fabriquer à l'avenir ?.

C'est vraiment hallucinant d'y penser. Explorer le monde du moulage par injection a été un voyage incroyable.

Oui, absolument. Des bases aux technologies de pointe. C'est un processus incroyable.

Et merci à tous ceux qui se sont joints à nous pour cette analyse approfondie.

Nous espérons que vous avez appris une chose ou deux.

Absolument. Et peut-être même que cela vous donnera envie d'explorer vous-même le monde du moulage par injection.

Les possibilités sont infinies.

C'est exact. À la prochaine, continuez d'explorer et de continuer