Très bien, alors aujourd'hui, nous plongeons dans quelque chose qui. Eh bien, soyons honnêtes. Cela peut ne pas sembler très excitant dès le départ, mais faites-moi confiance sur ce point.

D'accord? Je suis intrigué.

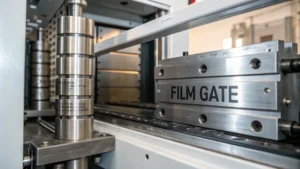

Tout est question de moulage par injection, de longueurs de portes.

Le moulage par injection, hein ? Très bien, vous avez mon attention. Je suis tout ouïe.

Et je pense que vous allez vraiment trouver cela intéressant. C’est l’un de ces petits détails qui ont un impact énorme sur la façon dont sont fabriqués tous les produits en plastique que nous utilisons quotidiennement.

D'accord, je commence à comprendre pourquoi tu es enthousiasmé par ça. Alors, de quel genre de choses parlons-nous ici ? Ma tasse de café, ce clavier que je suis toujours.

Taper sur tout cela et bien plus encore. Ouais, nous parlons d'étuis de téléphone, de souris d'ordinateur, etc. Presque tout ce qui est en plastique est probablement passé par ce processus.

Ouah. Je n’y avais jamais vraiment pensé de cette façon auparavant. Tu as raison. Le plastique est partout.

C'est vraiment le cas. Et vous avez envoyé d'excellentes sources sur toute cette histoire de longueur de porte. On dirait que vous essayez vraiment d'aller au fond des choses.

Ouais, j'essaie de comprendre pourquoi un détail apparemment petit est si crucial dans le processus de fabrication.

Exactement. Et c'est ce que nous allons déballer aujourd'hui. Commençons donc par les bases pour tous ceux qui ne sont pas familiers avec le moulage par injection.

Droite. Assurons-nous que nous sommes tous sur la même longueur d'onde.

Imaginez du plastique fondu injecté dans un moule, un peu comme si vous versiez de la pâte dans un moule à gâteau.

Ah, d'accord, je comprends.

Maintenant, la porte, c'est ce petit point d'entrée par où le plastique entre.

C'est comme le canal dans un entonnoir, n'est-ce pas. Contrôler la manière dont le plastique pénètre dans le moule.

Analogie parfaite. Et tout comme avec un entonnoir, si cette porte est trop petite, les choses se bouchent.

Droite?

Vous l'avez. Et s'il est trop gros, vous rencontrez d'autres problèmes, comme le refroidissement trop rapide du plastique avant de pouvoir remplir correctement le moule.

Nous avons donc besoin de ce scénario parfait de Boucle d’or. Ni trop grand, ni trop petit.

Exactement. Et c’est là que toute cette question de longueur de porte devient extrêmement importante. Alors pour être sûr que tout est clair, allongez-vous sur moi. Pouvez-vous expliquer ce qu'est une porte dans le contexte du moulage par injection et pourquoi sa longueur est si cruciale ?

Bien sûr. Considérez donc le portail comme une porte soigneusement conçue. Là où le plastique fondu pénètre dans la cavité du moule, il contrôle le débit. La longueur de cette porte détermine la quantité de pression perdue à mesure que le plastique entre.

Et je suppose que la perte de chaleur joue également un rôle, n'est-ce pas ?

Absolument. Plus le portail est long, plus le plastique perd de la chaleur en cours de route. Et vous savez, à mesure que le plastique refroidit, il devient plus épais et plus visqueux. Comme du miel.

C’est logique. Et je lisais l'un des articles que vous avez partagés et j'ai mentionné que la portée typique de ces portes se situe entre un demi-millimètre et deux millimètres.

Oui, c'est le point idéal pour la plupart des applications.

Pour être honnête, j’ai été assez surpris par la petitesse de ces chiffres. Par exemple, parlons-nous vraiment de quelque chose de plus fin qu’une carte de crédit ?

Parfois même plus mince. Il est remarquable de voir à quel point un si petit détail peut avoir un impact aussi énorme sur le produit final.

Il n’y a donc pas de réponse universelle. En ce qui concerne la longueur du portail, vous aborderiez quelque chose comme une coque de téléphone fine différemment de, disons, une pièce plus grande et plus épaisse.

Oh, absolument. Chaque produit et chaque matériau a ses propres besoins. Pour quelque chose comme un étui pour smartphone, vous envisageriez probablement une longueur de porte comprise entre 0,5 et 1 millimètre. Rien de plus. Et pendant ce temps, vous risquez que le plastique refroidisse et durcisse avant de pouvoir remplir complètement le moule.

Droite. C'est donc comme une course contre la montre pour amener ce plastique là où il doit être avant qu'il ne durcisse.

Exactement. Vous devez trouver l’équilibre parfait entre débit et refroidissement. Désormais, pour quelque chose de plus épais, comme un meuble solide, vous devrez peut-être vous rapprocher de cette longueur de 2 millimètres pour vous assurer que tout se remplit correctement.

Je commence à comprendre. Nous avons donc la taille et l'épaisseur du produit qui influencent la longueur du portail, mais je suppose que ce n'est pas seulement une question de dimensions. Droite. Le matériau lui-même doit également jouer un rôle.

C’est absolument le cas. Différents plastiques se comportent très différemment sous la chaleur et la pression. Certains s'écoulent très facilement, comme l'eau, tandis que d'autres sont plus visqueux, comme le miel ou même le beurre de cacahuète.

C'est une excellente façon de le visualiser. En fait, je me souviens avoir lu cette analogie avec le beurre de cacahuète dans l'une des sources. Donc, avec un plastique très fluide, quelque chose comme le polystyrène, vous pourriez probablement utiliser une porte plus courte. Droite. Un peu comme on étale du beurre avec un petit couteau.

C'est une excellente façon d'y penser. Et puis, à l’autre extrémité du spectre, vous avez des matériaux contenant des charges, comme les fibres de verre, qui les rendent plus solides mais aussi beaucoup plus épais.

Vous devrez donc peut-être utiliser ces 2 millimètres complets. Même pour une plus petite partie, vous pourriez le faire.

Juste pour garantir que le matériau circule correctement et ne reste pas coincé.

Ouah. C'est tellement intéressant de voir comment tous ces facteurs entrent en jeu. D'accord, nous avons donc la taille du produit et les propriétés du matériau lui-même. Je suppose que le moule lui-même a également son mot à dire dans tout cela, n'est-ce pas ?

C'est en fait l'un des facteurs les plus critiques. Pensez-y comme à un réseau routier. Plus le moule est complexe, avec tous ses rebondissements, plus vous devez concevoir ce portail avec soin.

Je peux voir ça. Quelque chose qui ressemble à un jouet avec beaucoup de petites pièces et de détails complexes. Vous devez vraiment vous assurer que le plastique atteint tous les coins et recoins.

Absolument. Et parfois, il ne s'agit pas seulement de la complexité de la conception, mais aussi de la précision du moule lui-même. Un moule vraiment bien conçu avec des canaux lisses pourrait permettre une porte plus courte.

Alors qu'un moule présentant, par exemple, quelques imperfections, peut nécessiter une porte plus longue pour compenser.

Vous l'avez. Le tout est de trouver cet équilibre.

Alors dites-moi, avez-vous déjà été confronté à des scénarios réels dans lesquels trouver l'équilibre parfait entre le matériau, le produit et le moule devenait un peu un défi ?

Oh, d'innombrables fois. Vous savez, il y a ce projet qui me vient vraiment à l'esprit. Nous travaillions avec un moule au design incroyablement complexe. Je veux dire, des tonnes de petits détails.

Je parie que c'était délicat.

Oh, ça l'était. Au départ, nous pensions pouvoir nous contenter d'une porte plus courte, mais les choses ne se remplissaient tout simplement pas correctement lors des tests. Nous avons dû retourner au.

Planche à dessin et ajustez la longueur de la porte G.

Exactement. C’était vraiment un processus de mise au point. Trouver ce point idéal où tout fonctionnait harmonieusement. Cela nous a rappelé que le moulage par injection n'est pas seulement une question de science, mais aussi l'art de trouver cet équilibre parfait.

J'adore ça. Il ne s’agit donc pas simplement d’insérer des chiffres dans une formule ?

Pas du tout.

Il s'agit de comprendre les nuances de chaque situation.

Absolument. Et c'est cette compréhension qui nous permet de créer ces produits étonnants sur lesquels nous comptons chaque jour.

Bien dit. Je pense que nous avons posé de bonnes bases ici, mais j'ai hâte d'approfondir un peu ce qui se passe lorsque nous ne parvenons pas à atteindre cette longueur de porte. Quelles sont les conséquences d’une longueur de portail mal choisie ?

Oh, il y en a un certain nombre, et certains d'entre eux peuvent être assez frustrants, pour ne pas dire coûteux. L’un des problèmes les plus courants est ce que nous appelons un coup court.

Je pense en avoir entendu parler.

Fondamentalement, c’est à ce moment-là que le plastique fondu ne pénètre pas complètement dans la cavité du moule.

Vous vous retrouvez donc avec un produit incomplet.

Exactement. Et cela se produit généralement lorsque le portail est trop court, ce qui provoque le refroidissement et la solidification du plastique avant qu'il ne puisse atteindre tous ces coins et recoins.

Je peux voir à quel point cela serait un casse-tête majeur, surtout dans une production à grande échelle.

C’est certainement le cas. Et d’un autre côté, si le portail est trop long, vous risquez de rencontrer des imperfections visuelles sur la surface du produit. Des choses comme couler Mars ou des lignes d'écoulement.

Ce sont des termes que j’ai déjà entendus, mais pour être honnête, je ne suis pas entièrement sûr de ce qu’ils signifient. Pouvez-vous nous les détailler ?

Bien sûr. Les marques d'évier sont essentiellement de petites dépressions ou fossettes qui se forment à la surface du plastique, généralement dans les sections les plus épaisses.

C'est donc comme si le plastique rétrécissait vers l'intérieur en refroidissant.

Exactement. Et puis vous avez des lignes de flux, qui ressemblent davantage à des stries ou à des motifs visibles sur la surface. Ils se produisent lorsque le plastique ne s'écoule pas de manière fluide et uniforme dans la cavité du moule.

Ainsi, si la longueur du portail est incorrecte, vous risquez d’avoir toutes sortes de problèmes visuels avec le produit final. Pas idéal pour le contrôle qualité, j'imagine.

Pas du tout. Et, vous savez, ces défauts peuvent sembler purement cosmétiques à première vue, mais ils peuvent également affecter l’intégrité structurelle du produit.

Oh, wow. Je ne m'en étais pas rendu compte. Ce n’est donc pas seulement une question d’esthétique. Il s'agit de s'assurer que le produit est solide et fonctionnel.

Précisément. Et c’est pourquoi il est si essentiel d’obtenir la bonne longueur de démarche. C'est l'un de ces facteurs cachés qui ont un impact énorme sur la qualité et la cohérence des produits que nous utilisons quotidiennement.

C'est donc comme le héros méconnu du moulage par injection, qui veille à ce que tout se passe bien.

On pourrait dire ça.

D'accord. Je pense que nous avons couvert beaucoup de terrain ici en termes de bases et de pièges potentiels, et je pense.

Nous avons une bonne base pour ce qui va arriver.

Absolument. Mais maintenant, je suis vraiment curieux de découvrir comment vous procédez réellement pour trouver la longueur de porte idéale dans le monde réel. S’agit-il uniquement d’essais et d’erreurs, ou existe-t-il des techniques plus sophistiquées ?

Eh bien, heureusement, il ne s'agit pas seulement de jeter des spaghettis contre le mur et de voir ce qu'il y a. Il y a toute une science et un art pour trouver ce point idéal, et c'est exactement ce que nous explorerons dans la prochaine partie de notre plongée en profondeur.

Très bien, je suis prêt à en savoir plus.

Vous savez, c'est drôle que vous parliez d'essais et d'erreurs, car il fut un temps où c'était à peu près l'approche standard dans le moulage par injection. Mais heureusement, de nos jours, nous disposons de bien plus d’outils et de techniques pour nous aider à réussir du premier coup.

Eh bien, c'est bon à entendre, car d'après tout ce dont nous avons discuté jusqu'à présent, il semble qu'une mauvaise longueur de porte puisse entraîner, eh bien, beaucoup de maux de tête.

Ouais, ce n'est pas quelque chose que tu veux gâcher.

Certainement. Pas. Alors, par où commencer ? Quels sont les éléments clés à prendre en compte lorsque vous essayez de déterminer la longueur parfaite du portail ?

Tu as raison. Commencer par les bonnes dimensions est crucial. Cela évite bien des ennuis plus tard. Et la toute première chose est toujours le matériau avec lequel vous travaillez. Chaque plastique se comporte si différemment sous la chaleur et la pression, vous devez donc comprendre ces caractéristiques uniques.

D'accord, connaître votre matériel est donc la première étape. Qu'est-ce qui vient ensuite ?

Eh bien, alors tu dois réfléchir à la partie que tu fais. Droite. Ses dimensions. Est-il petit et à paroi mince ou quelque chose de beaucoup plus grand et plus épais ?

C’est vrai, car un petit composant électronique aura des besoins très différents de ceux d’un gros jouet en plastique.

Exactement. Et cela a un impact direct sur la longueur idéale du portail.

C’est logique.

Vous devez vous assurer qu'il y a suffisamment de débit pour remplir toute la cavité avant que le plastique ne commence à refroidir et à se solidifier.

Je t'ai eu. Il s’agit donc de trouver cet équilibre entre débit et refroidissement, comme vous l’avez dit plus tôt.

Droite. Et cela nous amène à la troisième pièce du puzzle, probablement la plus complexe aussi.

Je suis toute ouïe.

La conception du moule lui-même. Plus le moule est complexe, plus vous devez concevoir cette porte avec soin.

Donc, un moule très précis avec des canaux lisses, vous pourriez peut-être vous en sortir avec des portes plus courtes.

Vous pourriez. Mais un moule plus complexe avec des tonnes de détails, peut-être quelques imperfections, pourrait être nécessaire.

Une porte plus longue pour compenser.

Vous l'avez. Alors oui, vous jonglez constamment avec ces trois choses. Le matériau, la conception du produit et le moule lui-même.

C'est incroyable de voir comment tout cela s'articule grâce à cet équilibre délicat.

C'est vraiment le cas. Et, vous savez, le moulage par injection est ce mélange fascinant de science, d’ingénierie et d’art, n’est-ce pas ?

Je vois certainement ça. D'accord, disons que nous nous trompons sur la longueur de la porte. Vous savez, juste pour les besoins de la discussion, quel genre de problèmes peuvent surgir ?

Oh, tout un tas. Et nous avons déjà évoqué des plans courts. Mais il y a aussi le risque de flash. Oui, c'est à ce moment-là que le plastique fondu s'échappe de la cavité du moule, créant ces minces morceaux de plastique en excès. Ainsi, il déborde exactement le long des lignes de séparation ou autour des trous des broches d'éjection. Imaginez glacer un gâteau. Droite.

Je suis d'accord.

Et une partie de ce glaçage déborde sur les bords. C'est un peu à ça que ressemble le flash.

Ah, c'est comme un débordement de plastique.

Ouais. Et juste comme ça, le glaçage désordonné nécessite des étapes supplémentaires pour être nettoyé. Vous devez couper ces morceaux de plastique supplémentaires, ce qui ajoute du temps et des coûts.

Et je suppose que la longueur de la porte peut y contribuer.

Oh, absolument. Si la porte est trop longue. Cela peut augmenter la pression à l’intérieur du moule, rendant le solin plus probable.

Ouah. Tant de choses à considérer. Cela montre vraiment pourquoi il est si important de définir cette longueur de porte dès le départ. Vous avez mentionné plus tôt qu'il existe aujourd'hui des techniques plus sophistiquées. Pouvez-vous nous en dire plus sur la façon dont la technologie change la donne ?

Bien sûr, l’un des plus grands changements dans la donne est le logiciel de simulation. Il permet aux ingénieurs de créer des modèles virtuels de l'ensemble du processus de moulage par injection. Ils peuvent prendre en compte les propriétés des matériaux, la conception du moule et même la longueur du portail.

Ils peuvent donc voir ce qui va se passer avant même de fabriquer le moule.

À peu près. Ils peuvent réellement simuler la façon dont le plastique fondu s'écoule à travers le moule et prédire comment différentes longueurs de portes affecteront le produit final.

C'est incroyable. C'est donc comme une boule de cristal virtuelle qui vous aide à éviter d'éventuels problèmes.

Exactement. Et cela permet beaucoup plus de précision et d’optimisation.

Et je parie que cela réduit aussi les déchets.

Absolument. Moins d’essais et d’erreurs signifie moins de gaspillage de matériel, et c’est bon pour tout le monde.

Nous avons donc parlé de tous les défis, mais qu'en est-il des avantages liés à une longueur de porte correcte ? Je suppose qu'il y en a pas mal.

Oh, des tonnes. Pour un. Vous pouvez réduire considérablement les défauts et améliorer la qualité globale des produits. Moins de plans courts, moins de flashs, des surfaces plus lisses.

Des clients plus satisfaits, j'imagine, c'est sûr.

Et cela présente également d’énormes avantages en termes d’efficacité et de durabilité.

Comment ça?

Eh bien, lorsque vous optimisez cette longueur de porte, vous pouvez réduire les temps de cycle, le temps nécessaire pour mouler chaque pièce.

Vous pouvez ainsi produire plus en moins de temps.

Exactement. Une capacité de production accrue, des coûts réduits et moins de défauts signifient moins de gaspillage de matériaux.

C’est donc une situation gagnant-gagnant-gagnant. Une meilleure qualité, une production plus efficace et un processus plus durable.

C'est un exemple parfait de la façon dont l'attention portée aux détails peut avoir un effet d'entraînement sur l'ensemble du processus de fabrication.

Et tout revient à cette toute petite porte.

C’est vraiment le cas. Il est étonnant de constater à quel point nous tenons souvent pour acquis tous les produits en plastique qui nous entourent. Nos téléphones, nos ordinateurs, tout. Mais derrière chacun d’eux se cache tout un processus complexe. Et cette petite porte joue un rôle crucial dans la réalisation de tout cela.

C’est comme un monde caché auquel la plupart des gens ne prennent même pas le temps de penser.

Droite. Mais c'est là et c'est fascinant.

Absolument. J'aimerais donc entendre parler de certaines des choses les plus surprenantes ou intéressantes que vous ayez apprises sur la longueur des portails au cours de vos années d'expérience. Qu’est-ce qui vous marque vraiment ?

Tu sais ce qui m'attire toujours ? L'évolution constante de la conception des portails. Nous trouvons toujours des moyens nouveaux et innovants d'optimiser cette longueur de porte et d'améliorer le processus.

Je parie qu'il se passe beaucoup de choses passionnantes dans ce domaine.

Par exemple, nous assistons à des développements vraiment intéressants avec les systèmes à canaux chauds.

Les systèmes à canaux chauds, je ne les connais pas.

Les moules d’injection traditionnels sont donc dotés de ce que nous appelons des canaux froids, des canaux qui relient la buse d’injection à la porte. Et le problème est que le plastique peut se solidifier dans ces canaux.

Ah, ça n'a pas l'air bien.

Oui, cela entraîne un gaspillage de matériaux et des temps de cycle plus longs.

C’est logique.

Mais les systèmes à canaux chauds utilisent des buses et des collecteurs chauffés pour maintenir ce plastique en fusion jusqu'à la porte.

Fini donc le plastique solidifié dans les patins.

Exactement. Et cela rend le processus beaucoup plus efficace.

Je parie que oui. Et j’imagine que cela permet également d’économiser beaucoup de matériel.

C’est le cas. Et ce qui est vraiment cool, c'est que les systèmes à canaux chauds nous offrent plus de flexibilité et de créativité dans la conception des portes.

Comment ça?

Eh bien, comme ce plastique reste fondu jusqu'à la porte, nous pouvons placer la porte à des endroits plus stratégiques de la pièce.

Vous pouvez ainsi affiner encore plus le flux.

Exactement. Et cela nous aide à minimiser les défauts dont nous avons parlé plus tôt.

Ces systèmes à canaux chauds ne sont donc pas seulement une question d'efficacité. Ils repoussent également les limites du possible.

C'est une excellente façon de le dire. Ils remodèlent le paysage du moulage par injection.

C'est incroyable à quel point l'innovation est née de ce petit détail. La longueur du portail.

C'est vraiment le cas. Et, vous savez, alors que nous continuons à affiner et à améliorer l’ensemble de ce processus, je pense que nous ne faisons qu’effleurer la surface de ce qui est possible.

C'est passionnant à entendre. Eh bien, cela a été un voyage fascinant jusqu'à présent, mais avant de conclure, je veux le ramener à notre auditeur. Quels sont les points clés à retenir, même s'ils ne sont ni ingénieurs ni concepteurs ?

Alors la prochaine fois que vous récupérerez un produit en plastique, prenez une seconde pour réfléchir à la manière dont il est arrivé là. N'oubliez pas qu'il y a tout un monde complexe derrière tout cela. Toute cette conception, cette ingénierie et ces calculs précis nécessaires à la fabrication des objets les plus simples.

C'est comme ça qu'on fait des shows, mais pour les trucs de tous les jours.

Exactement. Et cette longueur de porte, ce n’est pas juste une chose aléatoire. C'est une décision mûrement réfléchie.

Et bien faire les choses conduit à de meilleurs produits, moins de gaspillage et un processus plus durable.

Vous l'avez. Alors la prochaine fois que vous verrez un téléphone élégant ou un jouet robuste, souvenez-vous de cette petite porte qui a contribué à sa réalisation.

C'est comme le héros méconnu du monde manufacturier.

Absolument. Et voici un défi amusant. Voyez si vous pouvez repérer où se trouvait cette porte. Regardez attentivement les produits en plastique, en particulier ceux aux formes plus complexes. Vous pourriez voir une petite zone surélevée ou une petite marque à l’endroit où le plastique a été injecté.

C'est donc comme un petit indice qui révèle une partie du processus habituellement cachée.

Exactement. Cela nous rappelle que ces choses du quotidien ne sont pas apparues comme par magie. Ils ont été soigneusement élaborés à travers toutes ces étapes.

C'est un bon conseil. Je vais certainement regarder les produits en plastique un peu différemment maintenant.

Moi aussi. Et qui sait, peut-être que toute cette plongée en profondeur a suscité une nouvelle appréciation du secteur manufacturier. Il y a tellement de choses à découvrir là-bas, c'est sûr.

Alors, à notre auditeur, restez curieux, continuez à explorer, et peut-être commencerez-vous à remarquer ces petites portes qui façonnent tranquillement notre monde. Très bien, alors nous sommes de retour. Et je dois dire que cela a été tout un voyage pour explorer tout ce monde du moulage par injection, des longueurs de portes.

C’est vraiment le cas. Et j’espère que cela a également été révélateur pour nos auditeurs.

Je pense que oui. Vous savez, c'est une de ces choses auxquelles on ne pense jamais vraiment, mais c'est tout autour de nous. Chaque produit en plastique que nous utilisons quotidiennement.

C'est vrai. Et comme nous l’avons vu, il ne s’agit pas seulement d’un détail mineur. Obtenir la bonne longueur de porte a un effet d’entraînement sur tout. La qualité, l'efficacité, la durabilité de l'ensemble du processus de fabrication.

Absolument. Alors que nous terminons les choses ici, je veux vous le ramener, l'auditeur.

Ouais.

Quels sont les éléments clés que vous devriez retirer de cette conversation ? Comprendre, même si vous n'êtes ni ingénieur ni designer ?

Eh bien, tout d’abord, la prochaine fois que vous ramasserez un produit en plastique, prenez un moment pour vraiment l’examiner. Pensez au voyage qu'il a fallu pour passer de ces petites pastilles de plastique à cette forme finie dans votre main.

C'est comme, vous savez, une de ces façons de créer des segments, mais pour quelque chose que nous rencontrons tous les jours.

Exactement. Et rappelez-vous que la longueur du portail n’est pas simplement un nombre aléatoire que quelqu’un a sorti d’un chapeau. Il s'agit d'une décision mûrement réfléchie, basée sur une compréhension approfondie du matériau, de la conception et des capacités du moule.

Il s’agit de trouver ce point idéal où tout fonctionne en parfaite harmonie.

C'est ça. Et lorsque nous trouvons cet équilibre, nous obtenons de meilleurs produits, moins de déchets et un processus de fabrication plus durable.

Dans l’ensemble, c’est gagnant-gagnant pour tout le monde. Maintenant, je suis curieux, pour ceux qui veulent aller au-delà de la simple appréciation du produit final, peuvent-ils faire quelque chose pour réellement voir l'impact de Gatelink dans la vie de tous les jours ?

Vous savez quoi? Il y a. Si vous regardez attentivement les produits en plastique, en particulier ceux aux formes plus complexes, vous pourrez peut-être repérer un petit vestige de l'endroit où se trouvait cette porte.

Vraiment?

Ouais. Il s'agit souvent d'une zone légèrement surélevée ou d'une petite marque à l'endroit où le plastique s'est écoulé dans le moule.

Oh, c'est intéressant. C'est donc comme un petit indice qui révèle une partie du processus que nous n'avons pas l'habitude de voir.

Exactement. Un rappel subtil que ces objets du quotidien ne sont pas apparus comme par magie. Ils ont été soigneusement élaborés à travers une série d’étapes complexes. Et chaque étape comporte ses propres défis et considérations.

J'adore ça. Un monde caché à découvrir.

C'est. Et peut-être que cette plongée en profondeur a suscité chez vous une nouvelle curiosité pour le monde de la fabrication. C'est un domaine fascinant plein de processus et d'innovations incroyables.

Absolument. Alors gardez ces esprits curieux, continuez à explorer, et qui sait, peut-être commencerez-vous à voir ces petites portes qui façonnent tranquillement notre monde.

Et avec cela, nous sommes arrivés à la fin de notre étude approfondie des longueurs de portes de moulage par injection. Merci de vous joindre à nous et nous vous reverrons la prochaine fois.

En attendant, reste