Bienvenue à tous pour une nouvelle analyse approfondie. Cette fois-ci, nous allons examiner de plus près un élément omniprésent : les moules d'injection à deux plaques. Pourtant, on y pense rarement.

Hmm. Intéressant.

Ils sont indispensables à la fabrication de nombreux objets du quotidien, des coques de téléphone aux jouets, en passant par de simples contenants.

C'est vrai. On constate les conséquences de ces moisissures tous les jours.

Exactement. Et aujourd'hui, nous allons détailler leur fonctionnement, leurs avantages et leurs inconvénients, et pourquoi ils sont si importants dans le monde de la fabrication.

Ça me paraît bien. Alors, commençons par les bases. Qu'est-ce qu'un moule à deux plaques, exactement ?

En fait, c'est un concept étonnamment simple. Tout se résume à deux assiettes.

Deux assiettes.

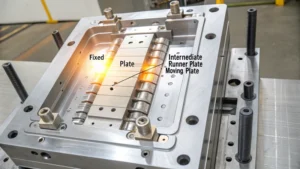

L'un est fixe et l'autre mobile.

Ah, je vois où cela nous mène.

Ces deux plaques se rejoignent et, vous l'avez deviné, créent une cavité.

Comme deux pièces de puzzle qui s'assemblent.

Oui, exactement comme ça. Et c'est dans cette cavité que la magie opère.

C'est magique. J'aime ça.

Ouais.

On injecte ensuite du plastique fondu dans cette cavité. Il refroidit et se solidifie, prenant la forme de la cavité.

C'est compris. Une fois refroidi et durci, le plateau mobile recule, libérant le produit fini.

Si simple, et pourtant si efficace. Je commence à comprendre pourquoi ces moules sont si répandus.

Exactement. Mais si le concept est simple, sa mise en œuvre peut s'avérer complexe. De nombreux facteurs peuvent influencer le résultat final.

Oh, absolument. Chaque composant du moule joue un rôle crucial, c'est certain.

Comme ces goupilles de guidage.

Oui, les goupilles de guidage. Ce sont un peu les héros méconnus de l'opération.

Comment ça?

Ils s'assurent que les deux plaques soient parfaitement alignées. Vraiment parfaitement.

Waouh. Donc même le plus petit défaut d'alignement peut avoir des conséquences.

Peut causer de gros problèmes.

Des problèmes comme quoi ?

Il est possible que le produit final présente des imperfections.

Des imperfections ? De quel genre ?

Comme si vous pouviez obtenir un flash disgracieux.

Flash. Qu'est-ce que c'est ?

Le flash, c'est comme un surplus de matière qui s'échappe.

Ah, d'accord. Donc ce n'est pas qu'une question d'apparence.

Non, pas seulement l'apparence.

Oui. Cela peut aussi affecter le fonctionnement du produit.

Exactement. Une pièce déformée ou mal alignée risque de ne pas fonctionner correctement.

Il ne s'agit donc pas seulement d'esthétique. Il s'agit de s'assurer que le produit remplit effectivement sa fonction.

Vous avez compris. Et cela nous amène à un autre aspect crucial : le système de contrôle d’accès.

Ah oui, le système d'alimentation. C'est comme ça que le plastique fondu pénètre dans la cavité, c'est bien ça ?

Exactement. C'est comme le point d'entrée, la porte d'entrée du plastique en fusion.

Ce système joue également un rôle dans la qualité intrinsèque du produit final.

Un rôle primordial. Différents types de portes sont utilisés en fonction du produit et du résultat souhaité.

Alors, analysons ces différents types. Quelles sont les options possibles ?

Eh bien, tout d'abord, il y a l'accès direct. C'est l'option la plus simple.

Signification directe ?

Eh bien, le plastique fondu s'écoule directement dans la cavité. C'est rapide et efficace. Un peu comme prendre un raccourci.

Ah, donc comme la voie express du moulage par injection.

J'aime bien cette analogie. Mais il y a un revers à la médaille.

Un compromis ? Comme quoi ?

Eh bien, les points d'injection directs peuvent laisser une marque visible sur le produit final.

Hmm. Donc peut-être pas idéal pour les produits où une finition lisse est primordiale.

Exactement. Tout dépend de l'application spécifique.

D'accord, alors quelles sont les autres options ?

Ensuite, nous avons le portail latéral.

Le portail latéral. D'accord, parlez-moi-en davantage.

Celui-ci offre un contrôle un peu plus précis sur le flux du plastique fondu.

Contrôler de quelle manière ?

Cela permet d'ajuster avec précision la façon dont le plastique pénètre dans la cavité, ce qui peut contribuer à minimiser les marques d'entrée.

Ah, je vois. Donc, une porte latérale serait peut-être un meilleur choix pour les produits où l'esthétique est un critère plus important.

Exactement. Et on l'utilise souvent pour des formes plus complexes.

C'est logique. Il y a donc deux types de portes. Y en a-t-il une troisième ?

Oui, il y en a un autre. Le point de contrôle.

Le point de passage. Intrigant. Qu'est-ce qui le rend si spécial ?

Il est réputé pour sa capacité à créer une marque de passage très nette, presque invisible.

Donc l'option furtive.

On peut dire que c'est parfait pour les produits où une finition impeccable est indispensable.

Ça a l'air super, mais il y a forcément un hic, non ? Rien n'est parfait.

Vous avez raison. Il y a un compromis à faire. Les points d'injection ponctuels nécessitent une conception de moule plus complexe.

Sa fabrication est donc un peu plus complexe.

Exactement. Tout se résume à peser le pour et le contre.

Exactement. Choisir le bon outil pour la tâche. Chaque type de portail a ses propres avantages et inconvénients.

Vous avez compris. Et c'est pourquoi il est si important de comprendre les nuances de ces systèmes.

Très bien, nous avons donc parlé des composants et du système de déclenchement. Maintenant, je suis curieux de connaître la situation dans son ensemble.

Le tableau d'ensemble ? Comme quoi ?

Quels sont les principaux avantages de l'utilisation d'un moule à deux plaques ? Pourquoi choisir ce système plutôt qu'un autre ?

L'un de leurs principaux avantages réside dans leur simplicité.

Simplicité. D'accord, donc moins de complexité signifie...

Cela signifie des coûts réduits tant pour la conception que pour la fabrication.

C'est donc une situation gagnant-gagnant pour les fabricants et les consommateurs.

Exactement. Et elles sont aussi incroyablement polyvalentes. Polyvalentes, c'est-à-dire qu'on peut les utiliser pour créer une large gamme de produits.

De simples contenants pour les jouets.

Composant électronique.

Waouh ! Ils sont donc très adaptables. Et j'imagine que la rapidité de production est également efficace ?

Oh, absolument, oui. Les moules à deux plaques sont réputés pour leurs temps de cycle rapides.

Des cycles de production rapides, ce qui permet de fabriquer plus de produits.

Produire plus rapidement, ce qui signifie des coûts de production inférieurs et des délais d'exécution plus courts.

Compris. Donc, simplicité, polyvalence et rapidité. Une combinaison redoutable.

Oui. Mais comme pour tout, il y a aussi des compromis à prendre en compte.

Des compromis ? Très bien, parlons-en. Quels sont les principaux inconvénients de l’utilisation d’un moule à deux plaques ?

L'une de leurs principales limitations est qu'elles ne sont pas idéales pour les motifs très complexes.

Des motifs complexes. Qu'est-ce qui rend leur réalisation difficile pour des moules à deux plaques ?

Eh bien, un moule à deux plaques, c'est essentiellement deux moitiés qui s'assemblent.

Deux moitiés. Exactement.

Donc pour des formes vraiment complexes avec beaucoup de choses.

Quant aux détails, il pourrait s'avérer impossible de reproduire ces formes avec précision à l'aide de seulement deux plaques.

Exactement. Vous pourriez vous retrouver avec des imperfections, voire des défauts structurels, dans le produit.

Il existe donc des limites à la complexité de la conception.

C'est exact. Et même avec ces systèmes de portail spéciaux, les marques laissées par les portails peuvent toujours poser problème.

Oui. Surtout pour les produits où l'esthétique est un argument de vente majeur.

Absolument. Autre limitation : les moules à deux plaques ne conviennent pas aux très grands objets.

Ils excellent donc dans la fabrication de produits de petite et moyenne taille.

Exactement. Tout est une question de choix de l'outil adapté à la tâche.

Nous avons beaucoup parlé des aspects techniques, mais je suis curieux. Quels sont quelques exemples courants de produits fabriqués avec des moules à deux plaques ? De quoi parle-t-on exactement ?

Nous avons déjà mentionné quelques étuis de téléphone.

Des boîtes, des jouets, et quoi d'autre ?

Pensez à des objets comme de simples ustensiles de cuisine ou même ces pinces en plastique pour fermer les sacs.

Hmm, intéressant. C'est incroyable le nombre d'objets du quotidien fabriqués grâce à ce procédé.

C'est vraiment le cas. C'est partout où l'on regarde, mais on ne le remarque même pas généralement.

Je commence déjà à voir les choses différemment.

De quelle manière ?

Je remarque davantage ces marques de portail maintenant.

C'est comme un code secret. Une fois qu'on sait quoi chercher.

Exactement. Et cela soulève la question : certains de ces produits auraient-ils pu être fabriqués avec un moule différent pour une finition plus raffinée ?

C'est une excellente question. Et cela nous amène à une réflexion fascinante : existe-t-il des produits dont le cycle de vie a débuté avec un moule à deux plaques, mais qui, à mesure que la technologie progressait ou que les conceptions se complexifiaient, sont passés à un autre type de moule ?

Hmm. C'est une idée vraiment intéressante. J'essaie de me la représenter.

Pensez par exemple aux débuts de l'électronique.

Comme ces vieux téléphones portables encombrants.

Exactement. Ces premiers téléphones portables étaient bien plus simples que les modèles élégants et incurvés d'aujourd'hui.

Et elles auraient probablement pu être fabriquées avec deux moules à assiettes, très vraisemblablement.

Mais les smartphones d'aujourd'hui, avec tous leurs composants internes et leurs contours complexes, nécessitent probablement un processus de moulage plus sophistiqué et donc plus judicieux.

Ainsi, à mesure que la technologie progresse et que l'esthétique du design évolue, les processus de fabrication doivent eux aussi s'adapter et évoluer.

C'est comme un va-et-vient constant.

Absolument. Et c'est ce qui rend la fabrication si fascinante : cette interaction constante entre conception, innovation et capacités techniques.

Absolument. Et cela soulève un autre point intéressant. Le choix d'un moule à deux plaques témoigne souvent d'une volonté de privilégier l'efficacité et la rentabilité.

Oui, surtout si une entreprise fabrique des millions d'exemplaires du même produit.

Exactement. Ils ont besoin d'un système fiable, rapide et abordable.

Exactement. L'essentiel est de trouver le juste équilibre entre qualité, efficacité et coût.

Exactement. Et comprendre cet équilibre peut vous offrir une perspective totalement nouvelle sur les produits que vous utilisez au quotidien.

Alors, cher auditeur, la prochaine fois que vous prendrez un objet en plastique en main, prenez un instant pour réfléchir au chemin parcouru pour arriver jusqu'ici : de la conception initiale au choix du moule, en passant par le processus complexe du moulage par injection.

C'est un parcours remarquable qui passe souvent inaperçu. Mais il témoigne de l'ingéniosité humaine et de notre capacité à créer des choses incroyables à partir de rien.

Exactement. Nous n'avons fait qu'effleurer le sujet des moules à deux plaques aujourd'hui.

Mais c'est un excellent point de départ pour comprendre le monde plus vaste de la production industrielle et son impact sur nos vies.

Alors restez curieux, continuez d'explorer, et qui sait, peut-être serez-vous celui ou celle qui concevra ou fabriquera les produits innovants de demain.

Les possibilités sont infinies. C'est incroyable la polyvalence de deux moules à assiettes, n'est-ce pas ?

Oui, mais nous avons aussi évoqué leurs limites. Du coup, je me demande quels types de produits seraient incompatibles avec des moules à deux plaques ? Qu'est-ce qui pourrait inciter un fabricant à dire : « Non, il nous faut une autre solution » ?

C'est une excellente question. Et elle met en lumière l'importance de comprendre les différentes techniques de moulage.

Alors, quels seraient les obstacles rédhibitoires ? Quel type de produit rendrait un moule à deux plaques tout simplement irréalisable ?

L'un des plus grands signaux d'alarme serait un produit extrêmement complexe, avec une multitude de petits détails.

Ah, donc comme une figurine articulée ultra détaillée ou une pièce avec un tas de minuscules engrenages.

Exactement. Imaginez un engrenage complexe avec des dents minuscules ou un dispositif médical comportant toutes sortes de canaux internes.

Oui, ça a l'air bien trop complexe pour que deux assiettes suffisent.

Exactement. Il vous faut un moule capable de reproduire chaque détail avec précision. Sinon, vous risquez d'obtenir un produit fortement défectueux.

Donc, non seulement c'est imparfait esthétiquement, mais en plus, ça pourrait ne pas fonctionner du tout. Pas vrai ?

Exactement. Imaginez un engrenage dont une dent est mal formée. Il ne fonctionnera pas correctement.

Logique. Donc, les détails trop complexes sont à proscrire. Et sinon ? Quels autres aspects de conception vous inciteraient à opter pour un autre type de moule ?

Ah oui, il y a quelques angles vifs. Les contre-dépouilles et les cavités profondes et étroites peuvent s'avérer délicates à réaliser avec un moule à deux plaques.

D'accord, expliquez-moi ça. Qu'est-ce qu'une coupe undercut ?

Une contre-dépouille est en gros un élément qui est en retrait. Elle doit être moulée de telle sorte que la pièce ne puisse pas être démoulée d'un simple moule en deux parties.

Ah, d'accord. Je me le représente maintenant.

Oui. Et ces cavités profondes et étroites, imaginez une bouteille avec un goulot très long et fin.

Compris. Donc, un moule à deux plaques aurait du mal avec ce genre de motifs.

Oui. Il vous faut un système plus complexe. Peut-être quelque chose avec plusieurs plaques ou des pièces mobiles à l'intérieur même du moule.

Waouh ! Le moule lui-même devient donc une sorte de machine.

Oui. C'est comme un puzzle dans un puzzle.

Cela me fait vraiment apprécier le travail d'ingénierie que représentent tous ces produits.

C'est incroyable, n'est-ce pas ? Et plus on en apprend, plus on commence à voir le monde d'une manière totalement nouvelle.

Carrément. Maintenant, je vais regarder tous sortes de produits et me demander : « Tiens, comment ils ont fait ça ? »

Je sais, pas vrai ? C'est un sujet passionnant, mais qui prend tout son sens. Et tout cela nous ramène à l'idée que la production industrielle ne se résume pas à fabriquer des objets à la chaîne, sans réfléchir.

Exactement. Cela demande énormément de réflexion et de savoir-faire.

Exactement. C'est un mélange d'art et de science, de créativité et de précision. C'est la résolution de problèmes à son meilleur niveau.

Absolument. Et cela nous ramène à l'idée que le savoir est un pouvoir. Plus nous comprenons comment les choses sont fabriquées, plus nous pouvons apprécier le monde qui nous entoure et peut-être même….

Faites des choix plus éclairés en tant que consommateurs.

Oui. Savoir qu'un moule à deux plaques est souvent choisi pour des raisons de coût pourrait vous faire voir un simple récipient en plastique d'un œil différent.

Totalement.

Ouais.

Se rendre compte qu'une conception plus complexe implique probablement un processus de moulage plus élaboré et sans doute plus coûteux peut vous faire apprécier la valeur d'un produit de haute qualité. L'essentiel est de percevoir les liens, de comprendre comment la conception et la fabrication s'influencent mutuellement.

Exactement. Et cela me rappelle une question que je me posais tout à l'heure. Si deux moules à plaques sont si efficaces et économiques, arrive-t-il qu'on les choisisse même si un moule plus complexe pourrait être utilisé ?

Oh, bonne question ! Vous pensez comme un vrai professionnel de la fabrication.

Eh bien, j'apprends auprès des meilleurs.

Vous savez, c'est tout à fait possible. Parfois, une légère imperfection, comme une petite marque de portail, peut être considérée comme acceptable pour réduire les coûts.

Exactement. Car, au final, cette baisse des coûts de production peut se traduire par un produit plus abordable pour le consommateur.

Vous avez compris. Et parfois, il est possible d'apporter quelques modifications à la conception afin d'utiliser un moule à deux plaques sans trop sacrifier la fonctionnalité.

Il s'agit donc de trouver un équilibre entre tous ces facteurs : conception, fonctionnalité, coût et faisabilité.

C'est une danse. Une danse magnifique et complexe.

J'adore ça. C'est comme si on avait un aperçu des coulisses de la fabrication des saucisses. Mais dans le bon sens du terme.

Exactement. Et qui sait, peut-être que cette analyse approfondie inspirera quelqu'un à se lancer dans une carrière dans le secteur manufacturier.

Je l'espère. C'est un domaine fascinant, c'est certain.

Oui. Et nous n'avons fait qu'effleurer le sujet aujourd'hui. Mais même ce bref aperçu du monde des moules à deux plaques aura, je l'espère, enrichi votre compréhension des processus de fabrication.

Ça m'a vraiment ouvert les yeux, c'est certain. Et je commence déjà à regarder les objets du quotidien d'un œil totalement nouveau.

J'adore ça. C'est ça l'essentiel : susciter la curiosité et l'appréciation pour les choses que l'on tient souvent pour acquises.

Absolument. Et qui sait quelles autres merveilles de fabrication nous découvrirons lors de futures analyses approfondies ?.

Oh, les possibilités sont infinies ! J'ai tellement hâte !.

C'est vraiment incroyable comme on peut passer presque une heure à parler d'un seul type de moisissure ?

C'est vrai. Mais cela prouve bien que même les choses les plus simples peuvent être étonnamment complexes et fascinantes.

Je vois déjà les produits en plastique d'un tout autre œil.

J'imagine. Et penser au parcours qu'ils ont parcouru, de la matière première au produit fini….

Exactement. Cela nous fait apprécier l'ingéniosité et la capacité à résoudre les problèmes qui sous-tendent, eh bien, tout ce qui nous entoure.

En parlant d'ingéniosité, je suis curieux de connaître l'évolution des moules à plaques eux-mêmes. Ont-ils toujours été identiques, ou y a-t-il eu des améliorations au fil du temps ?

Oui, c'est une bonne question. Ont-elles beaucoup changé au fil des ans ?

Le concept de base est resté sensiblement le même. Injection dans la cavité A, puis libération.

Mais j'imagine que les détails ont probablement évolué.

Oh, absolument. Il y a eu des améliorations significatives, notamment en ce qui concerne les matériaux et les techniques de fabrication.

D'accord, ça m'intrigue. Parlons d'abord des matériaux. Quels ont été les principaux changements à ce niveau ?

Eh bien, les premiers moules à deux plaques étaient souvent fabriqués en acier.

L'acier, oui, c'est logique. Durable et tout ça.

Exactement. Mais l'acier peut être assez lourd et coûteux à usiner.

Je comprends que cela puisse poser problème, surtout si l'on essaie de produire rapidement et efficacement.

Exactement. Et à mesure que les volumes de production augmentaient et que la demande de cycles de production plus courts s'accroissait, l'industrie a commencé à rechercher des solutions alternatives.

Des alternatives comme quoi ?

L'aluminium en est un excellent exemple.

L'aluminium, donc plus léger et plus facile à travailler.

Exactement. Cela permet des mouvements de moule plus rapides et une consommation d'énergie réduite lors de la production.

C'est donc une situation gagnant-gagnant. Plus efficace et plus durable.

Vous avez tout compris. De plus, des progrès ont également été réalisés dans le développement d'aciers à moules spécialisés.

Aciers à moules spéciaux ? Qu’est-ce qui les différencie ?

Elles sont spécialement conçues pour le moulage par injection, offrant un équilibre parfait entre durabilité, usinabilité et propriétés thermiques.

Il s'agit donc d'utiliser le bon matériau pour la tâche à accomplir, en optimisant la performance, la durabilité et le coût.

Exactement. Tout est lié. Mais il n'y a pas que les matériaux qui ont évolué.

Très bien. Et la fabrication des moules eux-mêmes ? Comment cela a-t-il évolué ?

Réfléchissez-y. Les ordinateurs ont révolutionné à peu près tout.

C'est vrai. Cela a-t-il également eu un impact sur la fabrication des moules ?

Carrément. La technologie CAO/FAO a complètement changé la donne.

Bon, pour ceux d'entre nous qui ne sont pas ingénieurs, expliquez-nous. Qu'est-ce que la CAO ? La FAO ?

CAO signifie Conception Assistée par Ordinateur et FAO signifie Fabrication Assistée par Ordinateur.

Compris. Donc, au lieu de dessiner des plans à la main et d'usiner les moules manuellement, nous avons maintenant….

Des logiciels sophistiqués et des processus automatisés capables de créer des géométries de moules incroyablement précises et complexes.

C'est donc comme porter la fabrication de moules à un tout autre niveau de précision.

Exactement. Et cela a permis des conceptions et des fonctionnalités beaucoup plus complexes qu'auparavant.

C'est incroyable. Cela montre vraiment comment la technologie repousse sans cesse les limites du possible.

C'est tout à fait vrai. Mais malgré tous ces progrès, les moules à deux plaques ont encore leurs limites.

Exactement. Nous avons évoqué précédemment ces conceptions complexes, ces géométries sophistiquées, ces produits de grande taille ; tous ces éléments pourraient nécessiter une approche différente.

Exactement. Et c'est là que le monde du moulage par injection s'élargit encore davantage. Il existe des moules multi-plaques, le surmoulage par insertion.

Waouh ! Tout un univers de techniques de moulage. C'est un peu intimidant.

Cela peut paraître insurmontable au premier abord, mais c'est aussi incroyablement excitant.

Oui. Ça permet de se rendre compte de toute la créativité et de l'innovation que requiert le processus de fabrication.

Absolument. Et c'est un point à garder en tête la prochaine fois que vous utiliserez un produit du quotidien.

Absolument. Maintenant, je vais repenser à toutes les étapes et décisions qui ont permis de concrétiser ce produit.

C'est là toute la beauté du savoir.

Ouais.

Cela change votre façon de voir les choses.

Le monde, et cela vous fait apprécier tout le travail acharné et l'ingéniosité nécessaires à la fabrication même des choses les plus simples.

Exactement. Pour conclure, je pense que nous avons beaucoup appris aujourd'hui sur deux moules d'injection de plaques que nous possédons.

Des principes de base de leur fonctionnement aux progrès réalisés en matière de matériaux et de techniques de fabrication, en passant par les types de produits pour lesquels ils sont le mieux adaptés.

Et nous avons même abordé les limites des moules à deux plaques et fait allusion au vaste univers du moulage par injection.

J'ai l'impression d'apprécier beaucoup moins les produits en plastique que j'utilise au quotidien. Et j'espère que c'est le cas aussi pour nos auditeurs.

Je l'espère. Et si cette analyse approfondie a éveillé votre curiosité, ne vous arrêtez pas là. Tout un univers industriel reste à explorer.

Exactement. Alors continuez d'apprendre, continuez de poser des questions et continuez d'approfondir vos connaissances. Merci de nous avoir rejoints.

Merci d'avoir