Très bien, aujourd'hui, nous plongeons profondément dans le moulage par injection. Plus précisément, toutes ces bulles gênantes qui apparaissent dans vos produits.

Oh, des bulles.

Vous avez partagé avec nous des recherches impressionnantes.

Ouais.

Comment gérer efficacement les bulles dans les produits moulés par injection ? Espérons que nous pourrons en extraire les pépites les plus précieuses.

Ça a l'air bien.

Considérez-nous comme vos guides pour obtenir cette finition impeccable et lisse que souhaite tout mouleur par injection.

Droite.

Nous allons l'analyser, partager quelques conseils d'initiés et, à la fin de cette plongée en profondeur, vous serez un véritable expert en matière de destruction des bulles.

Il s’agit vraiment de comprendre pourquoi vous savez ce qui se cache derrière ces bulles. Une fois que vous savez ce qui les cause, vous pouvez trouver comment les prévenir.

Ouais.

Cela signifiera moins de poids, de meilleurs produits et, au final, un processus de fabrication plus efficace.

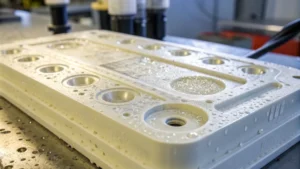

D'accord, alors allons-y. Le moulage par injection, nous savons que c'est partout. C'est ainsi que nous obtenons tout, des coques de smartphone jusqu'aux pièces automobiles complexes. Mais même les pros chevronnés ont du mal avec ces satanées bulles. Commençons donc par décortiquer le processus d’injection lui-même. Quels sont les pièges courants qui peuvent conduire à la formation de bulles dès le départ ?

Eh bien, le processus d'injection, c'est comme préparer le terrain pour toute l'opération de moulage. Si vous vous trompez ici, vous êtes fondamentalement juste. Vous invitez les bulles à la fête.

Oh non.

L’un des principaux responsables est une vitesse d’injection excessive. D'accord, alors pensez-y de cette façon. Vous forcez ce plastique fondu dans cet espace confiné. S'il pénètre trop vite, l'air reste emprisonné et est fouetté dans le mélange. Et bien, cela crée ces bulles dont nous ne voulons pas.

Droite. Donc, ralentir cette vitesse d’injection semble être une première étape logique, mais jusqu’où devons-nous aller plus lentement ?

Eh bien, la recherche que vous avez partagée donne en fait des chiffres précis. Baisser cette vitesse d'injection de 80 millimètres par seconde à une vitesse plus détendue de 40 à 60 peut vraiment réduire le piégeage d'air.

Oh d'accord.

C'est comme, si vous y réfléchissez, comme se garer facilement au lieu de simplement freiner brusquement. C'est juste une expérience beaucoup plus douce pour le plastique et moins de chances de se retrouver avec ces bulles.

C'est vrai, c'est vrai. C’est donc logique. Maintenant, qu'en est-il de la pression d'injection ? J'imagine que ça joue aussi un rôle, non ?

Oh, absolument.

Trop de pression et vous pourriez simplement resserrer ces bulles.

Ouais. Une pression d’injection excessive est un véritable générateur de bulles. Pensez-y comme si vous surgonfliez un ballon. Ça a l'air bien au début, mais ensuite, boum, vous avez le désordre entre les mains. La recherche recommande de réduire la pression de 100 MPa à un niveau plus gérable de 80 à 90.

D'accord.

De cette façon, il garantit que le moule se remplit complètement sans forcer l’excès d’air.

D'accord. Nous avons donc ajusté la vitesse et la pression. Y a-t-il autre chose que nous devons affiner pendant ce processus d’injection ? Qu’en est-il du temps pendant lequel le plastique fondu est retenu dans le moule, comme le temps de maintien ?

Temps de rétention ? Ouais. C'est souvent négligé, mais c'est crucial pour donner à cet air emprisonné une chance de s'échapper. Imaginez-vous comme si vous versiez une boisson gazeuse. Vous savez, ces bulles remontent à la surface, mais il faut leur laisser du temps.

Ouais, ouais.

Augmenter le temps de maintien de 5 secondes à 8 à 10 secondes, plus détendu. Cela peut faire une grande différence.

D'accord.

Laissez cela fondre, se déposer, les gaz s’échapper et vous obtenez un produit plus dense et plus compact.

Nous avons donc abordé le processus d'injection, la vitesse, la pression, le temps de maintien, tout cela est essentiel. Mais passons au moule lui-même. Je suppose qu'un moule mal conçu peut simplement être un aimant à bulles, quelle que soit la perfection de votre processus d'injection.

Oh, ouais, absolument. Un moule bien conçu, c'est indispensable. Un problème courant est, par exemple, un portail mal positionné.

D'accord.

N’oubliez pas que la porte est le point d’entrée de ce plastique en fusion. Et s'il n'est pas placé stratégiquement, il peut provoquer un remplissage inégal et emprisonner de l'air.

Alors, où doit-on placer le portail pour éviter cela. Ce chaos pétillant ?

Eh bien, cela dépend du produit que vous moulez.

Droite.

Pour les conteneurs à parois minces, vous souhaiterez peut-être utiliser une porte en éventail.

Oh d'accord.

Cela propage le plastique fondu comme un ventilateur et peut réduire le piégeage de l'air par rapport à une porte latérale standard. C'est comme diffuser doucement ce flux au lieu de le laisser s'écraser contre la paroi du moule.

D'accord, d'accord. J'en reçois un visuel. Cela a du sens. Quels autres aspects de la conception des moules devrions-nous prendre en compte ? Faut-il faire attention. Pour la prévention des bulles ?

Je veux dire, se défouler.

Ventilation.

Ventilation insuffisante. Il emprisonne l’air à l’intérieur du moule, ce qui entraîne, vous l’aurez deviné, davantage de bulles.

Ouais.

Pensez-y comme aux fenêtres bouchées d’une pièce.

D'accord.

Vous avez besoin d’une bonne circulation d’air pour garder les choses fraîches.

Droite.

Dans la conception de moules, cela signifie incorporer des canaux d’échappement bien conçus.

D'accord.

Et en utilisant des matériaux respirants dans des zones clés.

Ces canaux agissent donc comme des voies d’évacuation pour l’air emprisonné.

Exactement.

Et les matériaux respirants comme les inserts en acier avec rainures peuvent aider à évacuer les poches tenaces.

Ouais. Vous devez donner à ces bulles une issue.

Droite.

Et puis il y a le contrôle de la température.

Oh, c'est vrai.

Refroidissement inégal du moule, il peut créer des bulles de vide, des petites poches de vide qui se forment parce que certaines zones se solidifient plus rapidement que d'autres.

C'est fascinant. Il est donc essentiel de maintenir une température de moule constante. Quelle plage de température doit-on viser ?

La recherche recommande 40 à 60 degrés Celsius. C'est un bon point de départ pour de nombreux plastiques.

D'accord.

Cela garantit que l'ensemble du moule refroidit uniformément, évitant ainsi ces satanées bulles de vide. C'est comme faire un gâteau. Vous avez besoin d’une température de four constante pour qu’il monte uniformément et évite de couler au milieu.

D'accord. Nous avons donc couvert le processus d'injection et la conception des moules, mais qu'en est-il des matières premières elles-mêmes ? Peuvent-elles être la source de problèmes de bulles, même avec un procédé et un moule parfaits ?

Oh, absolument. Pensez-y comme si vous prépariez un gâteau.

Droite.

Si vos ingrédients ne sont pas bons, votre gâteau ne sera pas parfait, même si vous êtes doué pour mélanger et cuire.

C'est vrai, c'est vrai.

La qualité et la préparation de vos matières premières jouent un rôle énorme dans la formation des bulles.

Alors, quels sont les pièges auxquels nous devons faire attention en matière de matières premières ?

Humidité.

Oh, l'humidité.

Ennemi public numéro un. Surtout avec les plastiques hygroscopiques comme le nylon. Ces matériaux sont comme des éponges. Ils absorbent simplement l’humidité de l’air comme si c’était leur travail. Et lorsque ce plastique chargé d’humidité est chauffé pendant le moulage par injection, il se vaporise, créant ces redoutables bulles.

Nous devons donc nous assurer que ces plastiques hygroscopiques sont parfaitement secs avant même qu’ils ne s’approchent du moule. Quelle est la meilleure façon d’y parvenir ?

La recherche donne des recommandations de séchage spécifiques pour différents matériaux. Le nylon, par exemple, doit être séché entre 80 et 100 degrés Celsius pendant quatre à six heures.

D'accord.

Pour éliminer cet excès d’humidité, c’est comme préchauffer le four. Vous devez amener ces granulés à la bonne température, les y maintenir suffisamment longtemps pour chasser cette humidité indésirable.

D'accord. Un séchage minutieux est donc crucial, en particulier pour les plastiques qui aiment l'humidité. Quelles autres précautions devrions-nous prendre avec nos matières premières pour éviter un résultat pétillant ?

Une manipulation et un stockage appropriés sont tout aussi importants. Contamination par de la poussière ou d’autres particules étrangères, cela peut également conduire à la formation de bulles. Gardez donc ces matériaux propres et dans des contenants hermétiques. Et n’oubliez pas que l’humidité est votre ennemie. Contrôler les niveaux d'humidité dans votre zone de stockage est essentiel pour empêcher ces matériaux hygroscopiques d'absorber l'humidité. Comme un chameau assoiffé.

C'est comme si nous devions traiter ces matières premières avec respect. Il ne s’agit pas seulement de les jeter à la poubelle et d’espérer le meilleur. Avez-vous déjà vu un exemple concret de la façon dont négliger la préparation des matières premières peut revenir, vous savez, vous mordre ?

En fait, je l'ai fait.

Ouais.

Une fois, j'ai travaillé sur un projet dans lequel nous luttions contre ces bulles minuscules mais persistantes pendant des semaines.

Oh non.

Nous avons peaufiné le processus d'injection et examiné la conception du moule. Rien ne semblait fonctionner. Il s'avère que le coupable était un lot de granulés de nylon qui n'avaient pas été correctement séchés.

Oh.

Ils étaient simplement assis dans une zone de stockage humide, absorbant toute cette humidité.

Ouais.

Ce n'est que lorsque nous avons remonté jusqu'à la source que nous avons pu nous débarrasser de ces bulles.

Ouah. C’est un exemple parfait de la façon dont des détails apparemment petits peuvent avoir un impact énorme. Nous avons donc couvert les trois grands. Processus d'injection, conception de moules, préparation des matières premières. Les maîtriser, c'est comme poser une base solide pour un moulage par injection sans bulles. Mais j’ai le sentiment qu’il existe davantage d’outils dans notre arsenal pour briser les bulles.

Tu as raison. Il y a un autre aspect fascinant dont nous devons discuter. Additifs.

Oh.

Considérez les additifs comme nos armes secrètes dans la lutte contre les bulles.

D'accord.

Ils peuvent être ajoutés au plastique fondu pour améliorer ses propriétés, et certains sont particulièrement efficaces pour aider ces bulles à s’échapper.

D'accord, je suis intrigué. Parlez-m'en plus sur ces additifs anti-bulles.

D'accord. Deux acteurs clés sont les agents antimousses et les tensioactifs. Vous les avez probablement vus dans des produits du quotidien comme la peinture et les revêtements. C’est ce qui donne à ces produits une finition lisse et uniforme.

Alors, comment opèrent-ils leur magie dans le processus de moulage par injection ?

Eh bien, ils réduisent la tension superficielle du plastique fondu, le rendent moins collant et permettent aux bulles de monter et de s'échapper plus facilement. C'est comme ajouter un peu de savon à l'eau de vaisselle. Cela aide les bulles de graisse tenaces à se briser et à disparaître.

C'est une excellente analogie. Il en va de même pour les agents anti-mousse et les tensioactifs. Sont-ils une solution universelle ? Pouvons-nous simplement les jeter et mettre un terme à cette journée ?

Eh bien, attendez là.

D'accord.

Même si ces additifs peuvent être incroyablement efficaces, il est crucial de les utiliser avec précaution.

Droite.

L’ajout d’une trop grande quantité d’additifs peut en fait altérer les propriétés du plastique, vous savez, de manière involontaire.

D'accord. Ouais.

Cela peut perturber sa force, sa flexibilité et même sa couleur.

Il s'agit donc de trouver cela. Cet équilibre. La zone d’additifs Boucle d’or, si vous voulez.

Exactement. Vous voulez juste assez pour aider ces bulles à s'échapper, mais pas au point de compromettre l'intégrité de votre produit final. La recherche propose en fait un tableau répertoriant divers additifs et leurs fonctions spécifiques, qui peuvent vous aider à choisir les bons.

Cette plongée approfondie regorge déjà d’informations. Je commence à comprendre à quel point la compréhension de la science derrière la formation des bulles nous donne vraiment le pouvoir de la contrôler.

Ouais.

Mais avant de passer à des techniques plus avancées, y a-t-il d’autres choses à garder à l’esprit en matière d’additifs ?

Une chose importante à retenir est que différents additifs peuvent interagir les uns avec les autres.

D'accord.

Ce n'est pas toujours aussi simple que d'en ajouter un, puis un autre. Vous devez considérer la synergie ou le conflit potentiel entre eux.

C'est donc comme une recette. Vous ne pouvez pas simplement ajouter un tas d'ingrédients aléatoires et vous attendre à un délicieux gâteau. Droite. Vous devez comprendre comment chaque ingrédient interagit pour créer un tout harmonieux.

Exactement. Choisir les bons additifs et s'assurer qu'ils sont compatibles est la clé pour obtenir la finition lisse et sans bulles que vous recherchez.

Eh bien, je pense que nous avons jeté des bases solides pour comprendre comment lutter contre les bulles dans le moulage par injection. Nous avons abordé les rôles cruciaux du processus d'injection, de la conception des moules, de la préparation des matières premières et même du monde des additifs. Mais je suis prêt à passer au niveau supérieur. Passons à l'exploration de techniques plus avancées dans la deuxième partie de notre étude approfondie.

Ça a l'air bien. Bienvenue dans notre plongée en profondeur dans toutes les techniques de destruction des bulles pour le moulage par injection.

Je suis ravi d'être de retour. Nous avons découvert beaucoup de choses sur les principes fondamentaux de la prévention des bulles, depuis le réglage précis du processus d'injection jusqu'au choix des bons additifs. Mais je suis prêt à passer à un autre niveau. Quelles techniques avancées pouvons-nous explorer pour vraiment vaincre ces bulles ?

Bon, commençons par le moulage par injection assisté par gaz.

D'accord.

C'est comme ajouter une arme secrète à votre arsenal.

D'accord.

Il s’agit d’injecter de l’azote gazeux à côté du plastique fondu directement dans le moule.

Azote gazeux. Cela semble plutôt high-tech. Oui, mais en quoi l'injection de gaz aide-t-elle réellement à éliminer les bulles ?

Alors pensez-y de cette façon. Le gaz agit comme une source de pression interne, poussant ce plastique vers l’extérieur pour remplir le moule plus efficacement. Et voici la partie vraiment cool. À mesure que le plastique refroidit et solidifie le gaz, il crée des canaux creux à l’intérieur de la pièce.

D'accord. J'essaie de visualiser cela. Ainsi, au lieu d'avoir du plastique solide partout, vous créez ces cavités internes remplies de gaz. Mais comment ça se fait. Comment cela se traduit-il par moins de bulles ?

Eh bien, ces canaux de gaz servent en fait à plusieurs fins.

D'accord.

Premièrement, ils aident à prévenir les traces d’évier.

Oh, c'est vrai.

Ces petites dépressions gênantes qui peuvent se former sur des sections épaisses lorsque le plastique refroidit et rétrécit. Deuxièmement, ils agissent en fait comme un renfort interne, rendant cette pièce plus solide et plus rigide. Et enfin, parce que le gaz pousse le plastique vers l’extérieur, il aide à empêcher la formation de ces fichues bulles.

Ouah. C'est donc comme une triple menace, je suppose, contre les bulles, les traces d'enfoncement et la faiblesse.

Vous l'avez.

Mais soyons honnêtes, cela semble un peu compliqué. Le moulage par injection assisté par gaz est-il quelque chose que chaque fabricant peut facilement adopter ?

Eh bien, c'est vrai. Le moulage par injection assisté par gaz nécessite des équipements spécialisés.

Droite.

Et il y a certainement une petite courbe d'apprentissage.

Ouais.

Il ne s’agit pas simplement d’appuyer sur un interrupteur.

Ouais, c'est vrai.

Mais les avantages peuvent être assez importants, en particulier pour les produits comportant des sections épaisses ou des géométries complexes, là où le moulage par injection traditionnel pourrait avoir du mal à le faire. Pour éliminer ces bulles.

C'est donc comme choisir le. Le bon outil pour le travail.

Exactement.

Si vous avez affaire à des pièces délicates où les bulles et les traces d'écoulement sont comme un casse-tête constant, le moulage par injection assisté par gaz vaut peut-être l'investissement.

Je serais d'accord avec cela.

D'accord, le moulage par injection assisté par gaz est définitivement sur mon radar. Maintenant, quelles autres techniques avancées devrions-nous explorer ?

Un autre procédé intéressant est le moulage par co-injection.

D'accord.

Cette technique consiste à injecter deux, voire plusieurs matériaux différents dans le moule.

D'accord.

Création d'une structure en couches ou composite, deux matériaux différents.

Maintenant, cela semble vraiment intéressant.

Ouais.

Mais pourquoi se donner la peine d’utiliser plusieurs matériaux ?

Eh bien, il y a plusieurs raisons, en fait. Parfois, on souhaite combiner les propriétés de différents matériaux. Par exemple, une coque extérieure dure et durable avec un. Avec une couche intérieure douce et flexible. D'autres fois, il s'agit d'économiser des coûts, vous savez, en utilisant un matériau de base moins cher, puis une fine couche d'un matériau haute performance plus cher sur la surface.

C'est vrai, c'est vrai.

Et croyez-le ou non, le moulage par co-injection peut également aider, vous l'aurez deviné, à éliminer les bulles.

D'accord, je suis accro. Comment le moulage par co-injection empêche-t-il ces bulles embêtantes ?

Alors imaginez ça. Vous injectez d’abord une fine couche d’un matériau spécial résistant aux bulles dans le moule, ce qui agit comme une barrière empêchant la formation de bulles dans les couches suivantes. Ensuite, vous injectez la matière principale, qui remplit le reste du moule.

C'est donc comme poser une couche de papier bulle avant d'emballer un objet fragile. Vous créez un bouclier protecteur pour garder ces bulles à distance.

Exactement. Et cette technique présente aussi d’autres avantages. Vous pouvez réaliser des conceptions et des fonctionnalités assez uniques, réduire les coûts des matériaux et même améliorer la résistance et la durabilité globales de ce produit.

Tout cela est tellement fascinant. Il est étonnant de constater à quel point l'innovation se produit dans le monde du moulage par injection. Mais je dois demander : y a-t-il des inconvénients ou des défis dont nous devrions être conscients lorsqu'il s'agit de ces techniques avancées ?

C'est une excellente question, et il est important d'être réaliste à ce sujet.

Ouais.

Bien que ces techniques offrent de très grands avantages, elles comportent certaines considérations.

D'accord.

Par exemple, le moulage par injection et par coinjection nécessite un équipement et une expertise spécialisés.

Droite.

Ce n’est pas quelque chose dans lequel vous pouvez vous lancer sans. Sans la planification et les ressources appropriées.

Ce n'est donc pas un projet de week-end décontracté pour les amateurs de bricolage ?

Certainement pas. C'est comme, vous savez, si vous décidez de construire une maison, n'est-ce pas, vous ne vous contenterez pas de prendre un marteau et des clous et de commencer à marteler. Droite?

Ouais.

Vous avez besoin d'un plan, des bons outils et d'une bonne compréhension du processus de construction pour créer quelque chose de structurellement solide.

Droite. C’est logique. Quels autres facteurs devrions-nous prendre en compte avant de plonger tête première dans ces techniques avancées ?

Compatibilité des matériaux.

D'accord.

C'est crucial, en particulier pour le moulage par co-injection.

Droite.

Tous les plastiques ne font pas bon ménage.

Oh d'accord.

Certains peuvent avoir des taux de retrait ou des propriétés d’adhésion différents. Et cela peut entraîner des problèmes tels que des déformations, des fissures ou un délaminage. Il est très important de choisir des matériaux compatibles et qui fonctionneront harmonieusement ensemble.

C'est donc comme une recette. Encore une fois, vous devez vous assurer que vos ingrédients se complètent, sinon vous risquez de vous retrouver avec un désastre culinaire.

Exactement. Et enfin, vous savez, il est important de se rappeler que ces techniques avancées ne sont pas toujours la réponse.

Droite.

Parfois, de simples ajustements au processus d’injection, à la conception du moule ou à la préparation des matières premières peuvent être tout aussi efficaces, sinon plus, pour atteindre la perfection sans bulles.

Il s'agit de choisir le bon outil pour le travail. Parfois, un simple tournevis suffit. D’autres fois, vous pourriez avoir besoin d’une boîte à outils complète remplie, vous savez, de gadgets spécialisés.

J'aime cette analogie.

Ce voyage dans les techniques avancées de moulage par injection a été très instructif. Nous sommes partis des bases pour explorer ces solutions de haute technologie pour conquérir ces bulles. Je me sens plutôt autonome, je dois dire. Mais je suis curieux de savoir avec quels autres trésors cachés ou conseils d'experts pouvez-vous partager, pour vraiment nous aider à devenir de véritables maîtres de la bulle ?

Bienvenue dans la dernière partie de notre plongée en profondeur dans l'élimination de ces bulles de vos produits moulés par injection. J'ai l'impression que nous avons mérité nos badges pour briser les bulles.

Je pense que oui.

Nous avons couvert beaucoup de choses, des bases du processus d'injection à toutes ces solutions de haute technologie comme le moulage assisté par gaz et par co-injection.

Ouais, ça a été tout un voyage.

Mais avant de conclure cette trilogie épique, prenons du recul et cristallisons quelques points clés à retenir. Quelles sont les choses les plus importantes dont nos auditeurs devraient se souvenir lorsqu'ils se lancent dans leurs propres aventures de destruction de bulles ?

S'il y a un message primordial à retenir, c'est que, vous savez, parvenir à un produit véritablement sans bulles est une chose holistique, n'est-ce pas ? Il ne s’agit pas seulement d’un tour de magie ou d’un ingrédient secret.

Il s'agit de. Il s’agit de prêter attention à chaque étape de ce processus.

Droite. C'est donc comme construire une maison.

Ouais, exactement.

Une fondation faible entraînera des problèmes, quelle que soit la beauté du toit.

Absolument. Et ces principes fondamentaux commencent par une compréhension approfondie du processus d’injection lui-même.

Droite.

Nous avons appris que le contrôle de la vitesse, de la pression et du temps de maintien est absolument crucial pour éviter le piégeage de l'air. C'est comme trouver le point idéal dans une recette. Ni trop, ni trop peu, juste ce qu'il faut de tout.

Et en parlant d’équilibre, nous ne pouvons pas oublier la conception du moule.

Oh non.

Ce n'est pas seulement un contenant pour le plastique. C'est cet outil soigneusement conçu qui joue un rôle important dans la prévention des bulles. L'emplacement et le type de porte, une ventilation adéquate, le maintien d'un contrôle constant de la température.

C'est comme concevoir une voiture de course. Droite. Chaque courbe, chaque évent, chaque détail est optimisé pour la performance. Et dans le moulage par injection, cette performance se traduit par un produit lisse et impeccable.

Et puis, bien sûr, il ne faut pas oublier ces matières premières. Nous avons vu à quel point l’humidité peut être un véritable générateur de bulles. C'est un problème important, surtout avec ces plastiques hygroscopiques qui adorent absorber l'humidité. Un séchage minutieux et une manipulation soigneuse sont essentiels.

Droite. C'est comme préparer les ingrédients d'un repas gastronomique. Vous n’utiliseriez pas de laitue fanée ou de pain rassis, n’est-ce pas ?

Absolument pas.

Vous devez traiter ces matières premières avec soin et respect pour vous assurer qu’elles fonctionnent au mieux.

Et puis nous avons ces additifs. Ils sont comme les armes secrètes de notre arsenal anti-bulles. Agents anti-moussants, tensioactifs.

Oui, ils peuvent vraiment faire des merveilles en aidant ces bulles à s’échapper. Mais nous avons appris qu’il est important de les utiliser à bon escient.

Droite. N'en faites pas trop.

Exactement. C'est comme ajouter des épices à un plat. Une pincée peut rehausser la saveur, mais trop peut tout simplement dominer tout le reste.

Vous savez, nous avons donc nos fondamentaux, nos techniques avancées, nos armes secrètes. Que peuvent faire d'autre nos auditeurs pour vraiment, vous savez, améliorer leur jeu de destruction de bulles ?

Vous savez, l’une des meilleures choses que vous puissiez faire est simplement d’adopter cet état d’esprit d’apprentissage et d’expérimentation continus. Le monde du moulage par injection est en constante évolution. De nouveaux matériaux, techniques, technologies apparaissent toujours.

Il ne s’agit donc pas d’une industrie définie et oubliée. Je dois rester curieux, rester informé et être prêt à essayer de nouvelles choses.

Exactement. Vous savez, allez à ces conférences industrielles, lisez ces publications commerciales. Réseautez avec d’autres professionnels. Ne cessez jamais de rechercher de nouvelles connaissances et de nouvelles idées.

Et n'ayez pas peur d'expérimenter.

Non.

Documentez ce processus, suivez ces résultats et, vous savez, analysez ce qui fonctionne et ce qui ne fonctionne pas. Chaque projet est une chance d'apprendre et d'affiner vos compétences.

Absolument. Plus vous expérimentez, plus vous comprendrez ces nuances du processus et la manière dont les différentes variables interagissent. C'est comme devenir un chef cuisinier.

Droite.

On n’atteint pas l’excellence culinaire en suivant simplement la même recette encore et encore. Vous devez expérimenter, innover et affiner constamment vos techniques.

Cette plongée profonde a été un voyage incroyable.

C’est le cas.

Nous avons démystifié la science derrière la formation des bulles, exploré tout un tas de solutions pratiques, et même plongé dans le monde des techniques et des additifs avancés. J'ai l'impression d'avoir acquis un tout nouveau niveau de compréhension et d'appréciation du moulage par injection.

Ce fut un plaisir de partager cette exploration avec vous. Et rappelez-vous cette recherche d’un produit parfait sans bulles. C'est un voyage continu. Relevez le défi, n'arrêtez jamais d'apprendre et essayez toujours de repousser les limites du possible.

Bien dit, chers auditeurs. Nous vous encourageons à continuer à explorer le monde du bubble busting. Partagez vos expériences, vos réussites, vos défis. Défis. Créons une communauté de connaissances et d'innovation. Et si jamais vous tombez sur une bulle particulièrement tenace, n’hésitez pas à nous contacter. Nous sommes toujours là pour vous aider à dépanner et à vaincre ces ennemis pétillants. Jusqu'à la prochaine fois, heureux