Bienvenue à tous dans cette plongée profonde.

Ouais.

Vous savez, aujourd’hui, nous allons approfondir quelque chose que je pense vraiment intéressant.

Ouais.

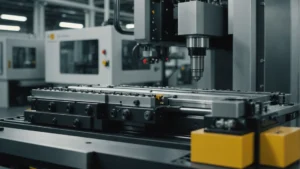

Nous allons parler de moules à double cavité. Et, vous savez, nous avons rassemblé tout un tas de recherches et d'articles sur le sujet, et nous allons explorer comment faire en sorte que ces moules produisent des produits vraiment cohérents et de haute qualité.

Intéressant.

Et nous allons nous concentrer sur plusieurs aspects clés de cela. Donc des choses comme la conception de moules.

Ouais.

Sélection des matériaux, contrôle des processus.

Droite.

Et même l’entretien des équipements.

Il est étonnant de constater combien de facteurs peuvent avoir un impact sur la cohérence du moulage à double cavité. Je veux dire, tout, de la précision de la conception du moule aux caractéristiques des matières premières elles-mêmes, peut jouer un rôle.

Ouais. Alors allons-y. Allons-y et commençons par la conception du moule. Bien sûr. Vous savez, en regardant les sources dont nous disposons, elles soulignent vraiment l'importance de la précision. Comme. Ouais. Si la conception de votre moule n’est pas absolument parfaite, vous vous exposez déjà à des problèmes.

Absolument. Vous voulez considérer ces deux cavités comme des jumelles identiques. Toute petite différence entre eux peut se traduire par des variations dans le produit final. C'est pourquoi un logiciel CAD CAM avancé est si crucial dans ce processus. Ouais. Il permet aux concepteurs de créer des cavités en miroir incroyablement précises.

Il ne s’agit donc pas seulement de la forme générale du moule. Il s'agit également de choses comme les systèmes de portail et de glissières. Droite.

Exactement.

Les coussinets que prend le matériau en fusion pour remplir les cavités.

Précisément. Ceux-ci doivent également être symétriques pour garantir que le matériau s'écoule dans chaque cavité au même rythme et refroidisse uniformément.

D'accord.

Sinon, vous risquez de vous retrouver avec une pièce déformée ou ayant une finition de surface différente de celle de son homologue.

Je vois. Ces détails comptent donc vraiment.

C’est vraiment le cas. Même des variations apparemment minimes peuvent avoir un effet d’entraînement sur le produit final.

Les sources ont mentionné quelque chose appelé refroidissement conforme, ce qui semble plutôt high-tech.

Oh ouais.

De quoi s'agit-il ?

Le refroidissement conforme est une évolution très intéressante dans la conception de moules. Au lieu d'utiliser des canaux de refroidissement traditionnels, qui sont généralement des lignes droites percées dans le moule.

Ouais.

Le refroidissement conforme utilise l'impression 3D pour créer des canaux de refroidissement qui suivent parfaitement les contours de la pièce.

C'est donc comme avoir un système de refroidissement personnalisé pour chaque pièce.

Exactement.

C'est plutôt chouette.

C'est.

Je peux voir en quoi ce serait un énorme avantage.

Ouais.

Mais j'imagine que c'est aussi beaucoup plus cher que les méthodes de refroidissement traditionnelles.

C’est possible, oui.

Ouais.

Mais dans de nombreux cas, l’amélioration de la cohérence et la réduction du taux de rebut peuvent largement compenser cet investissement initial.

C’est logique. Il s’agit de peser les coûts et les avantages.

Droite.

Nous avons donc parlé de la conception du moule lui-même, mais qu'en est-il des matériaux ?

Droite.

Que nous utilisons pour fabriquer ces pièces ?

Le choix des matériaux est absolument crucial.

D'accord.

Il ne s'agit pas seulement de choisir le type de plastique ou de métal adapté à l'application. Il s'agit également de garantir la qualité et la cohérence des matières premières elles-mêmes.

Ouais. Les recherches dont nous disposons plongent ici dans des détails assez spécifiques, comme l’importance de la distribution granulométrique.

Droite.

Pouvez-vous développer un peu cela ?

Bien sûr. Disons que vous travaillez avec une résine plastique.

D'accord.

La taille de ces particules de plastique individuelles peut en fait affecter la façon dont le matériau s'écoule pendant le processus de moulage.

Ah, intéressant.

Si vous disposez d’une large gamme de tailles de particules, vous risquez de vous retrouver avec un flux inégal, ce qui peut entraîner des variations dans la densité et la résistance du produit final.

C'est donc un peu comme avoir un sac de farine dont certains grains sont très fins et d'autres sont grossiers.

Exactement.

Je ne ferais pas une pâte à gâteau très onctueuse.

Et ces incohérences dans la pâte, ou dans notre cas, dans le plastique fondu, peuvent se traduire par des incohérences dans le produit final.

D'accord, alors comment pouvons-nous contrôler cela ? Devons-nous tamiser notre plastique comme nous tamisons la farine ?

Eh bien, pas exactement.

D'accord.

Vous pouvez faire plusieurs choses.

D'accord.

Tout d’abord, vous souhaitez choisir des matériaux provenant de fournisseurs réputés qui ont mis en place des mesures de contrôle de qualité strictes.

C'est donc comme acheter votre fleur auprès d'une marque de confiance dont vous savez qu'elle sera toujours cohérente.

Précisément. Une autre chose que vous pouvez faire est de contrôler soigneusement le prétraitement de vos matériaux. Par exemple, sécher le matériau pour éliminer l’excès d’humidité peut contribuer à améliorer ses propriétés d’écoulement.

Et j'ai entendu parler de l'utilisation d'additifs dans les plastiques.

Oui.

Quel est leur rôle ?

Les additifs peuvent jouer un rôle important dans l’optimisation du processus de moulage.

D'accord.

Par exemple, des lubrifiants peuvent être ajoutés pour améliorer la fluidité du matériau, tandis que des stabilisants peuvent aider à prévenir la dégradation pendant les cycles de chauffage et de refroidissement.

Il est étonnant de constater à quel point il est complexe de trouver les bons matériaux.

C'est vraiment le cas.

Ouah.

Mais la maîtrise de ces étapes est cruciale pour obtenir des résultats cohérents et fiables dans le moulage à double cavité.

Droite. Nous avons donc notre moule parfaitement conçu. Droite. Et nos matériaux prétraités soigneusement sélectionnés.

Oui.

Quelle est la prochaine étape ?

Passons maintenant au cœur de l’opération.

D'accord.

Le processus de moulage lui-même. Examinons cela et l'élément crucial du contrôle des processus. Nous explorerons cela plus en profondeur dans la deuxième partie de cette analyse approfondie.

Ça a l'air bien. J'ai hâte d'y être. Très bien, nous sommes donc de retour et nous sommes prêts à entrer dans le vif du sujet du processus de moulage lui-même.

Ouais. Contrôle des processus. C’est là que le caoutchouc rencontre réellement la route. Vous savez, même avec une conception de moule parfaite et des matériaux de premier ordre, vous pouvez toujours rencontrer des incohérences.

Droite.

Si vous ne maîtrisez pas parfaitement les paramètres de votre processus.

Alors, quels sont les éléments clés que nous devons contrôler ici ?

Eh bien, les trois grands sont la température, la pression et la vitesse d’injection.

D'accord.

Et commençons par la température.

D'accord.

Le maintien d’une température constante et uniforme dans tout le moule est absolument essentiel pour obtenir un retrait uniforme et éviter le gauchissement.

C’est logique. Si une cavité est plus chaude que l’autre.

Droite.

Le plastique refroidira et se solidifiera à des rythmes différents.

Exactement.

Et cela va entraîner des variations dans la partie finale.

Et il ne s’agit pas seulement de la température globale du moule.

D'accord.

Nous devons également contrôler soigneusement la température du fût où le plastique est fondu et de la buse où il est injecté dans le moule.

Les sources parlent d'utiliser des capteurs et des contrôleurs pour surveiller et ajuster ces températures.

Ouais.

Cela semble plutôt high-tech.

C'est. Les machines de moulage modernes disposent de systèmes sophistiqués de contrôle de la température qui peuvent maintenir des tolérances incroyablement serrées.

Ouah.

Ce niveau de précision est essentiel pour produire des pièces constantes et de haute qualité.

La température consiste donc à créer l’environnement thermique idéal pour le processus de moulage.

Droite.

Et la pression ? Quel rôle cela joue-t-il ?

La pression consiste à s'assurer que le plastique est fondu.

Ouais.

Remplit tous les coins et recoins de ces cavités de moisissure.

D'accord.

Nous devons contrôler à la fois la pression d’injection, qui est la force utilisée pour pousser le plastique dans le moule, et la pression de maintien.

D'accord.

Ce qui maintient cette pression pendant que le plastique refroidit et se solidifie.

J'imagine que si la pression est trop basse, le plastique risque de ne pas remplir complètement le moule.

Droite.

Menant, par exemple, à des pièces incomplètes ou déformées.

C'est exact. Et si la pression est trop élevée.

Ouais.

Vous risquez des éclairs.

Oh ouais.

Où l'excès de plastique s'échappe du moule ou même endommage le moule lui-même.

Trouver la bonne pression est donc une sorte d’exercice d’équilibre.

C'est. Et il ne s’agit pas toujours d’une approche universelle.

D'accord.

La pression idéale peut varier en fonction du type de plastique et de la conception du moule.

Droite.

Et même les propriétés souhaitées de la pièce finale.

Les sources ont également mentionné ce qu’on appelle des courbes de pression réglables.

Oh ouais.

De quoi s’agit-il ?

Considérez une courbe de pression comme une feuille de route pour le processus d'injection.

D'accord.

Au lieu de simplement maintenir une pression constante, vous pouvez programmer la machine pour ajuster la pression au fil du temps.

Intéressant.

Cela permet un contrôle plus précis de la façon dont le plastique remplit le moule.

D'accord.

Ce qui peut être particulièrement utile pour les pièces complexes avec des épaisseurs de paroi variables.

C'est donc comme avoir un profil de pression personnalisé pour chaque pièce.

Exactement. Et ce niveau de personnalisation peut faire une grande différence dans l’obtention de résultats cohérents, cohérents et de haute qualité.

Et puis il y a la vitesse d'injection. Je suppose que cela joue également un rôle dans la façon dont le plastique remplit le moule.

Absolument. La vitesse d’injection consiste à contrôler le débit de ce plastique fondu lorsqu’il entre dans le moule.

D'accord.

Trop lent, vous pourriez vous retrouver avec des plans courts où le plastique ne remplit pas complètement la cavité trop rapidement. Et vous pouvez introduire des turbulences dans l’écoulement, entraînant des défauts de surface ou des bulles d’air emprisonnées.

C’est donc un autre de ces scénarios Boucle d’or.

Droite.

Nous devons trouver la bonne vitesse.

Exactement. Et tout comme pour la pression, la vitesse d’injection idéale peut varier en fonction de plusieurs facteurs.

Il semble qu'il y ait beaucoup de choses à suivre en matière de contrôle des processus.

Il y a.

Existe-t-il des outils ou des techniques qui peuvent nous aider à gérer toutes ces variables ?

Là. L’un des développements les plus intéressants de ces dernières années est l’essor des systèmes à canaux chauds.

D'accord.

Ces systèmes amènent essentiellement le processus de fusion et d’injection jusqu’à la porte du moule, permettant un contrôle beaucoup plus précis de la température et du débit du plastique.

C'est donc comme avoir une usine midi juste à l'entrée de chaque cavité.

C'est une excellente façon de le dire.

C'est plutôt cool.

Ils peuvent améliorer considérablement la cohérence et réduire les déchets. Ouais. Mais ils peuvent également ajouter de la complexité à la conception du moule et augmenter cet investissement initial.

Et qu’en est-il du suivi en temps réel ?

Droite.

Je me souviens que les sources mentionnaient cela comme un outil clé pour assurer la cohérence.

La surveillance en temps réel est de plus en plus courante dans l'industrie du moulage.

D'accord.

Ces systèmes utilisent des capteurs pour surveiller en permanence tous ces paramètres critiques du processus.

Ouais.

Nous avons parlé de température, de pression, de vitesse d'injection. Et si l’un de ces paramètres s’écarte du point de consigne.

Ouais.

Le système peut soit alerter l'opérateur, soit effectuer automatiquement des ajustements pour remettre le processus en conformité.

C'est comme avoir un copilote dans le cockpit, surveillant constamment les instruments et s'assurant que tout se passe bien.

C'est une excellente analogie.

Ouais.

La surveillance en temps réel peut être extrêmement précieuse pour maintenir la cohérence, en particulier dans les cycles de production à volume élevé.

Nous avons donc couvert les bases de la température, de la pression et de la vitesse d'injection.

Nous avons.

Que devons-nous prendre en compte en matière de contrôle des processus ?

Eh bien, il nous reste encore quelques éléments à explorer, notamment l'impact des facteurs externes sur le processus de moulage. Des éléments tels que la température ambiante et l’humidité peuvent en réalité jouer un rôle important.

Oh, wow.

Nous y reviendrons dans la troisième partie de cette analyse approfondie.

Nous sommes donc de retour et, vous savez, nous avons parlé de conception de moules, de sélection de matériaux, de contrôles de processus, et il est maintenant temps de découvrir certains de ces facteurs cachés qui peuvent vraiment mettre un frein aux choses.

Ouais, c'est vrai. Parfois, ce sont ces choses auxquelles nous ne pensons pas immédiatement.

Ouais.

Cela peut avoir un impact étonnamment important.

Nous parlons donc de facteurs externes comme la température ambiante et l’humidité.

Exactement.

Je sais par expérience personnelle que le plastique peut être assez sensible aux changements de température.

Absolument. Pensez-y de cette façon.

D'accord.

Au fur et à mesure que le plastique fondu est injecté dans le moule, il commence à refroidir et à se solidifier.

Droite.

Mais la vitesse à laquelle il refroidit est influencée par la température de l’environnement.

D'accord.

Ainsi, si la température ambiante dans la zone de moulage fluctue.

Ouais.

Cela peut provoquer un refroidissement du plastique dans chaque cavité à des vitesses légèrement différentes.

Et cela pourrait entraîner des variations dans les dimensions finales de la pièce.

Précisément. Vous pourriez vous retrouver avec une pièce légèrement déformée ou ayant un taux de retrait différent de celui de son homologue.

Alors quelle est la solution ? Devons-nous, par exemple, transformer notre usine de moulage en une salle blanche à température contrôlée ?

Eh bien, il n’est pas nécessaire que ce soit si extrême.

D'accord.

Mais maintenir une température ambiante stable est absolument important.

D'accord.

Vous pouvez envisager d'utiliser des ventilateurs ou la climatisation pour faire circuler l'air et minimiser les gradients de température dans la zone de moulage.

Droite. Et qu'en est-il de l'humidité ? Comment cela entre-t-il en compte dans l’équation ?

L'humidité peut être un peu plus difficile à gérer.

D'accord.

Certaines résines plastiques sont hygroscopiques, ce qui signifie qu'elles ont tendance à absorber l'humidité de l'air.

D'accord.

Ainsi, si l’humidité dans la zone de moulage est trop élevée, ces granulés de plastique peuvent absorber l’excès d’humidité, ce qui peut alors entraîner divers problèmes pendant le processus de moulage.

Comme quels types de problèmes ?

Eh bien, pour commencer, un excès d’humidité peut provoquer des marques d’évasement ou des stries argentées sur la surface de la pièce moulée.

Oh, wow.

Cela peut également affecter les propriétés mécaniques du plastique, le rendant plus faible ou plus cassant.

Ce n'est donc pas seulement une question esthétique.

Droite.

Cela peut effectivement avoir un impact sur la qualité et les performances de la pièce.

Exactement. Et dans certains cas, un excès d’humidité peut même entraîner la formation de vides ou de bulles à l’intérieur de la pièce moulée.

Ouah.

Comme l'eau se vaporise pendant ce cycle de chauffage.

D'accord, alors comment lutter contre cela ? Devons-nous installer des déshumidificateurs dans notre usine de moulage ?

Dans certains cas, cela peut s'avérer nécessaire, notamment si vous travaillez avec des matériaux hautement hygroscopiques ou si votre installation est située dans un climat humide. C’est vrai, mais il y a aussi des choses que vous pouvez faire du côté de la manutention.

D'accord.

Par exemple, stocker vos granulés de plastique dans des contenants hermétiques et sécher correctement le matériau avant le moulage peut aider à minimiser l'absorption d'humidité.

Il semble qu'il y ait beaucoup de choses à penser au-delà du moule dans la machine elle-même.

Il y en a, et nous n’avons pas encore fini. Il existe un autre facteur externe qui est souvent négligé.

D'accord. Qu'est ce que c'est?

Vibrations.

Des vibrations, comme celles provenant des machines ou de la circulation à l'extérieur du bâtiment ?

Exactement. Même si cela peut sembler contre-intuitif, même des vibrations subtiles peuvent affecter le processus de moulage.

Intéressant.

Si la machine de moulage est située à proximité d’une source de vibrations, ces vibrations peuvent être transmises à travers le sol et dans le moule lui-même.

Et cela pourrait poser des problèmes d’alignement du moule ou d’écoulement du plastique.

Précisément. Même de minuscules changements dans l’alignement du moule peuvent se traduire par des variations significatives dans les dimensions finales de la pièce.

D'accord.

Et les vibrations peuvent également perturber l’écoulement du plastique, entraînant un remplissage inégal ou des défauts de surface.

Alors, quelle est la meilleure façon de gérer cela ? Devrions-nous, par exemple, placer nos machines à mouler sur un îlot en béton au milieu de nulle part ?

Cela pourrait être un peu extrême. D'accord.

Dans la plupart des cas, vous pouvez atténuer les vibrations en utilisant des chemins d'isolation contre les vibrations ou des supports sous la machine de moulage.

D'accord.

Vous pouvez également essayer d'isoler la machine des sources de vibrations à proximité en utilisant des barrières ou des enceintes.

Il est étonnant de constater combien de facteurs apparemment sans rapport peuvent entrer en jeu lorsqu'il s'agit de la cohérence d'un moule à double cavité.

Cela souligne vraiment l’importance d’une approche holistique de la fabrication.

Ouais.

Vous devez tout prendre en compte, de la conception du moule à l'environnement dans lequel il fonctionne, pour obtenir des résultats véritablement cohérents et fiables.

Cela a été une plongée incroyablement profonde.

C’est le cas.

J'ai l'impression d'avoir beaucoup appris sur l'art et la science de la cohérence des moules à double cavité.

Ce fut un plaisir de partager ce voyage avec vous.

Et je dois dire que je me sens désormais beaucoup plus équipé pour relever ces défis de moulage du monde réel.

C'est ce que nous visons.

Ouais.

Nous souhaitons vous doter des connaissances et des outils dont vous avez besoin pour obtenir des résultats cohérents et de haute qualité.

Eh bien, les amis, nous avons atteint la fin de notre étude approfondie de la cohérence des moules à double cavité.

Nous avons. Nous espérons que vous l’avez trouvé perspicace et instructif.

N'oubliez pas que la clé du succès dans le moulage, comme dans la vie, est de continuer à apprendre, de continuer à expérimenter et de ne jamais cesser de chercher à s'améliorer.

Jusqu'à la prochaine fois. Heureux