Très bien, préparons-nous à approfondir le moulage par injection aujourd'hui.

Ça a l'air bien.

Nous plongeons dans les secrets de conception qui se cachent derrière tous ces produits en plastique que nous voyons quotidiennement.

Oui, c'est assez étonnant de voir la quantité de plastique qui existe.

Certainement. Et nous allons nous concentrer spécifiquement sur la conception des voies navigables. La conception des voies navigables, qui, croyez-moi, est bien plus intéressante qu’il n’y paraît au premier abord.

Oh, absolument. Il s'agit en fait d'une partie cruciale de l'ensemble du processus de moulage par injection.

Alors, pour commencer, pouvez-vous nous donner un bref aperçu de ce qu'est exactement la conception des voies navigables et pourquoi elle est si importante ?

Bien sûr. Nous parlons donc essentiellement du réseau de canaux qui transportent l’eau de refroidissement à travers le moule lui-même.

D'accord. Donc ces canaux sont littéralement taillés dans le moule, n’est-ce pas ?

Exactement. Et la façon dont ces canaux sont conçus, leur taille, leur emplacement, tout a un impact énorme sur la qualité du produit final.

Je commence à comprendre pourquoi c'est si grave.

Ouais. Vous voyez, obtenir un refroidissement parfait, cela affecte tout.

Tout.

Ouais. Je veux dire, à quoi ressemble la pièce, quelle est sa solidité, même si elle finit par avoir la bonne taille.

Il ne s’agit donc pas seulement de faire durcir le plastique. Il s'agit de s'assurer qu'il durcit correctement.

Exactement. Pensez-y comme si vous prépariez un gâteau. Droite.

D'accord.

Si vous ne le refroidissez pas uniformément, vous risquez de vous retrouver avec un milieu enfoncé ou des fissures.

Oh.

Et c'est la même chose avec les pièces en plastique. Un refroidissement inégal peut entraîner toutes sortes de problèmes.

Et nous ne parlons pas ici seulement d’esthétique, n’est-ce pas ?

Non, pas du tout.

Ouais.

Je veux dire, réfléchis-y. Une coque de téléphone qui ne rentre pas tout à fait. Droite. Ou une pièce de voiture qui ne peut pas supporter le stress pour lequel elle est conçue.

D'accord, c'est donc une très bonne raison de prêter attention à la conception des voies navigables.

Certainement. Et ce n'est que la pointe de l'iceberg. Il y a beaucoup plus à découvrir ici.

Eh bien, je suis prêt à plonger plus profondément. Une chose que j’ai remarquée au cours de la recherche était cette idée d’une zone Boucle d’or pour le diamètre du canal d’eau.

Ah oui, le dilemme du diamètre. Droite.

Pouvez-vous expliquer pourquoi c'est si important ?

Vous l'avez. Tout se résume donc à trouver le bon équilibre.

Équilibre entre.

Entre avoir un débit d'eau suffisant pour un refroidissement efficace et maintenir l'intégrité structurelle du moule lui-même.

Donc trop étroit et le refroidissement est lent.

Exactement. C'est comme essayer de boire un milk-shake avec un de ces petits agitateurs à café, hein ? Ouais. Cela prend une éternité. Et dans le secteur manufacturier, le temps, c’est de l’argent.

Droite. Vous souhaitez donc que ce refroidissement se produise aussi rapidement et efficacement que possible.

Précisément. Mais d’un autre côté, si vous rendez ces canaux trop larges, vous.

Risque de fragiliser le moule.

Exactement. Vous commencez à courir le risque de fissures, de déformations, de toutes sortes de choses désagréables qui peuvent rendre le moule inutilisable.

Alors, existe-t-il un chiffre magique en ce qui concerne le diamètre du canal, ou est-ce plus compliqué que cela ?

Vous savez, malheureusement, il n’y a pas de réponse universelle ici. Cela dépend vraiment de nombreux facteurs, comme la taille et la complexité de la pièce que vous fabriquez, le type de plastique que vous utilisez, le temps de cycle souhaité.

C'est un peu comme une recette où vous devez ajuster les ingrédients en fonction de ce que vous préparez.

C'est une excellente analogie.

Les petits biscuits peuvent n'avoir besoin que d'une cuillère à café de vanille, mais un gros gâteau peut avoir besoin d'une cuillère à soupe entière.

Exactement. Des pièces plus petites et plus simples pourraient donc convenir à des canaux de plus petit diamètre. Oui, mais lorsque vous avez affaire à quelque chose de plus complexe, avec beaucoup de courbes et d'angles, vous aurez alors besoin de canaux plus grands pour garantir que le refroidissement atteigne tous les coins et recoins.

C’est logique. Il ne s'agit donc pas seulement de la taille des canaux, mais également de l'endroit où ils sont placés dans le moule.

Vous avez tout à fait raison. Le placement de ces canaux est comme une danse soigneusement chorégraphiée.

Oh, c'est une excellente façon de le dire.

Il s'agit d'évacuer la chaleur du plastique de la bonne manière pour garantir un refroidissement uniforme.

Et existe-t-il différentes approches quant à la manière dont ces canaux sont organisés ?

Oh, certainement. Vous disposez de différents agencements selon la forme et la complexité de la pièce que vous réalisez.

Alors, quoi, quels sont les arrangements les plus courants ?

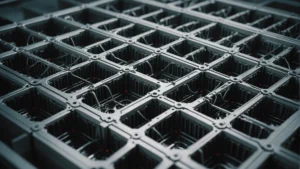

Eh bien, pour les formes de base, une simple disposition plane suffit souvent.

D'accord, et à quoi ça ressemble ?

Fondamentalement, une grille de canaux parallèles les uns aux autres.

J'ai compris. Agréable et simple. Et si nous créions quelque chose d'un peu plus complexe, comme une tasse ?

Ah, eh bien, dans ce cas, vous opteriez probablement pour un arrangement surround.

Les canaux entourent donc littéralement la pièce.

C'est exact. Vous auriez des canaux faisant tout le tour de la circonférence de la tasse.

Assurez-vous qu'il refroidisse uniformément de tous les côtés.

Précisément. Mais les choses deviennent vraiment intéressantes lorsque l’on commence à parler de pièces encore plus complexes.

D'accord, comme quoi ? Comme un composant de moteur avec toutes ces courbes et angles complexes.

Exactement. C'est là que vous devrez peut-être utiliser un arrangement tridimensionnel.

En trois dimensions, wow. C'est comme un réseau de chaînes 3D.

Oui, essentiellement, c'est comme créer un puzzle de plomberie à l'intérieur du moule, en ajustant parfaitement ces canaux pour garantir que chaque surface est refroidie efficacement.

Cela ressemble à un véritable défi.

C'est vrai, mais c'est aussi le cas. Qu'est-ce qui rend la conception des voies navigables si fascinante ? Il y a toujours un nouveau défi à résoudre, une nouvelle façon d'optimiser le processus de refroidissement.

Et les sources que nous avons examinées mettent vraiment en évidence l’impact que cela a sur le produit final, n’est-ce pas ?

Oh, absolument. On parle de précision dimensionnelle, de solidité de la pièce, de résistance aux contraintes. Tout cela est directement influencé par la qualité du refroidissement du moule. Ouah.

Il ne s’agit donc pas seulement de fabriquer la pièce, il s’agit de la réaliser. Droite.

Exactement. Pensez-y. Une brique LEGO qui ne s'emboîte pas correctement.

Oh ouais.

Un refroidissement inégal pourrait en être la cause.

Nous avons donc parlé du diamètre et de la disposition de ces canaux, mais comment tout cela est-il lié à l'efficacité et à la rapidité de la production ?

Eh bien, c'est une excellente question. Et c’est un aspect crucial du moulage par injection, car plus les refroidissements sont rapides et uniformes, plus vite l’objet peut être éjecté du moule.

Droite.

Cela signifie que vous pouvez produire plus de pièces par heure.

Nous parlons donc de coûts réduits, de délais de livraison plus courts et, en fin de compte, d'un processus de fabrication plus fluide et plus efficace.

Exactement. Et c’est de cela qu’il s’agit, n’est-ce pas ? Rendre les choses meilleures, plus rapides et plus rentables.

Certainement. Nous avons donc résolu le dilemme du diamètre et le casse-tête du placement, mais quelle est la prochaine étape dans le monde de la conception des voies navigables ? Existe-t-il des innovations de pointe dans ce domaine ?

Oh, absolument. Un domaine qui génère vraiment beaucoup de buzz en ce moment est ce qu'on appelle le refroidissement conforme.

Refroidissement conforme. Cela semble assez élevé.

Tec est.

Ouais.

Et nous y reviendrons certainement plus en détail plus tard.

Super. Eh bien, j'ai vraiment hâte d'en apprendre davantage à ce sujet. Alors refroidissement conforme, hein ? Cela semble assez futuriste. Quelle est la grande idée derrière tout cela ?

Eh bien, c'est un peu comme prendre cet agencement 3D de canaux de refroidissement dont nous avons parlé et le pousser au niveau supérieur.

D'accord, je suis intrigué.

Alors imaginez ça, n'est-ce pas ? Vous moulez les canaux de refroidissement pour qu'ils s'adaptent parfaitement à la pièce. Comme un gant.

Waouh. Les canaux épousent donc littéralement la forme de la pièce.

Exactement. Cela signifie que vous pouvez refroidir des zones très spécifiques beaucoup plus rapidement. Cela signifie moins de temps perdu, moins d’énergie gaspillée et, finalement, un processus plus efficace.

D'accord, tout est donc question de précision et d'efficacité. J'ai compris. Mais j’imagine que la conception et la construction de ces canaux de refroidissement conformes doivent être incroyablement complexes.

Oh, cela ajoute définitivement une couche de complexité.

Ouais.

Mais voici la partie vraiment cool. L’impression 3D est en quelque sorte en train de changer la donne ici.

Impression 3D. Nous ne parlons donc plus seulement de réaliser des prototypes. Nous parlons d’utiliser l’impression 3D pour produire les moules. Eux.

Exactement. Et cela ouvre toutes sortes de nouvelles possibilités. Oui, parce que vous pouvez désormais créer ces géométries de canaux complexes qui auraient été pratiquement impossibles à réaliser avec les méthodes de fabrication traditionnelles.

Ouah. L’impression 3D révolutionne donc véritablement la manière de fabriquer ces moules.

C'est. Et il ne s’agit pas seulement des moules eux-mêmes. Imaginez des moules dotés de capteurs intégrés capables de surveiller le processus de refroidissement en temps réel.

Waouh, attends. Donc le moule peut réellement vous dire comment il refroidit ?

Ouais, à peu près. Et ne vous contentez pas de vous le dire, mais ajustez le débit d'eau si nécessaire pour vous assurer que la température est optimale à chaque point du moule.

D'accord, nous ne parlons plus seulement de refroidissement conforme. Nous parlons de moules intelligents.

Des moules intelligents. C'est une excellente façon de le dire. Des moules qui peuvent pratiquement penser par eux-mêmes.

C'est sauvage. Quel genre d’impact tout cela a-t-il sur l’industrie dans son ensemble ?

Oh, ça change totalement la donne. Je veux dire, nous parlons de réduire encore davantage les temps de cycle, d'économiser de l'énergie et de rendre possibles des pièces encore plus complexes.

Ouah. Cela repousse vraiment les limites de ce que le moulage par injection peut réaliser.

Exactement. C'est une période passionnante pour être dans ce domaine, c'est sûr.

C'est vraiment le cas. Il est étonnant de voir à quel point la technologie évolue constamment et a un impact même sur les processus auxquels nous pensons rarement.

C'est. Et vous savez, en parlant d’évolution, ce n’est pas seulement la technologie qui change. Le fluide de refroidissement lui-même est également étudié et amélioré.

Attendez, donc ce n'est pas toujours de l'eau claire ?

Eh bien, traditionnellement, il s’agissait simplement d’eau pure, mais les chercheurs expérimentent maintenant ce qu’on appelle des nanofluides.

Nanofluides. D'accord, je suis officiellement hors de moi ici.

Alors imaginez ça. Vous avez ces minuscules nanoparticules, n'est-ce pas ? Et vous les ajoutez à l'eau.

D'accord.

Et ces nanoparticules améliorent en fait la capacité de l’eau à transférer la chaleur.

C'est donc comme donner à l'eau un super coup de pouce rafraîchissant.

Exactement. Et c'est là tout l'intérêt, car avec ces nanofluides, vous pouvez évacuer la chaleur du moule beaucoup plus rapidement qu'avec de l'eau ordinaire. Des temps de cycle encore plus rapides, et une qualité de pièce potentiellement encore meilleure. Il s’agit encore d’un domaine de recherche relativement nouveau, mais il est très prometteur.

Nous parlons donc de potentiellement gagner encore plus de temps dans le processus de moulage.

C'est l'idée. Et le temps, comme nous l’avons évoqué, est une denrée très précieuse dans le secteur manufacturier.

Certainement. Pensez-vous donc que nous nous dirigeons vers un avenir où chaque opération de moulage par injection utilise ces méthodes de refroidissement de haute technologie comme le refroidissement conforme et les nanofluides ?

C'est certainement une possibilité, vous savez, mais il est important de se rappeler que même avec toutes ces avancées incroyables, il est encore très utile d'optimiser les fondamentaux.

Fondamentaux. Ainsi, même si vous n’utilisez pas de nanofluides ou de moules imprimés en 3D, il y a encore place à l’amélioration.

Absolument. Quelque chose d'aussi simple que d'affiner la disposition de ces canaux de refroidissement peut faire une différence significative.

D'accord, nous avons donc parlé de ces différents arrangements plus tôt, mais je suppose qu'il y a toujours place à l'amélioration dans la façon dont ces chaînes sont conçues et positionnées.

Exactement. C'est comme je le disais plus tôt à propos de cette analogie avec la circulation.

Droite. Concevoir ces canaux comme le réseau routier d'une ville.

Exactement. Vous voulez vous assurer que tout se déroule de manière fluide et efficace, sans goulots d’étranglement ni congestion.

Vous ne voulez donc pas d'embouteillages dans votre système de refroidissement.

Euh, exactement. Et en ajustant stratégiquement la taille, la forme et l’emplacement de ces canaux, c’est possible.

Optimisez vraiment ce débit d’eau.

Droite. Et évitez tout point chaud ou refroidissement irrégulier qui pourrait compromettre la qualité de la pièce.

Il s'agit donc de trouver l'équilibre parfait entre la taille du canal, son emplacement et la complexité de la pièce elle-même.

Précisément. Et c’est là qu’interviennent les logiciels de simulation. De nos jours, ils révolutionnent véritablement la façon dont les ingénieurs conçoivent les systèmes de refroidissement.

Logiciel de simulation. Parlez-m'en davantage à ce sujet. Quel rôle joue-t-il dans tout cela ?

Imaginez donc pouvoir tester virtuellement la conception de votre moule avant même de le construire.

Oh, c'est cool. Vous pouvez donc détecter tout problème potentiel dès le début, n’est-ce pas ?

C'est l'idée. Grâce à un logiciel de simulation, les ingénieurs peuvent modéliser la façon dont la chaleur et l’eau circuleront.

Le moule et voyez s'il y a des zones qui ne refroidissent pas correctement.

Exactement. Ils peuvent identifier les zones problématiques potentielles et optimiser le système de refroidissement avant même qu’un métal ne soit coupé.

Ouah. C'est incroyablement efficace. Cela doit permettre d'économiser beaucoup de temps et d'argent.

Oh, absolument. Et il ne s’agit pas seulement d’éviter les problèmes. Ces simulations permettent aux ingénieurs d’expérimenter différentes stratégies de refroidissement.

Ils peuvent ainsi affiner la conception pour obtenir le meilleur résultat possible.

Précisément. Il s'agit d'un outil très puissant qui contribue à repousser les limites de ce qui est possible en matière de conception de voies navigables.

C'est incroyable ce que la technologie peut faire. Et quand on y réfléchit vraiment, tout revient à cet élément apparemment simple, l’eau.

C’est vraiment le cas. Et cela témoigne de la puissance qu’il y a à comprendre les principes fondamentaux et à trouver ensuite des moyens de les optimiser.

Même les choses les plus simples peuvent avoir un impact profond lorsque vous les abordez avec ingéniosité et désir d’innover.

Absolument. Et c’est ce qui rend le moulage par injection et la conception de voies navigables si fascinants. Il y a toujours quelque chose de nouveau à apprendre, quelque chose de nouveau à améliorer.

Bien dit. Et je pense que c’est un excellent endroit pour conclure cette partie de notre étude approfondie. Vous savez, c'est vraiment époustouflant quand on y pense.

Qu'est ce que c'est?

Tous les facteurs, tous les petits détails nécessaires à la création de quelque chose d'aussi simple qu'une pièce en plastique.

Oh, ouais, définitivement.

Je veux dire, nous avons parlé de ces systèmes de refroidissement et de l'importance de les faire fonctionner correctement.

C'est vrai, c'est vrai.

Et ce qui me fascine, c'est que le potentiel d'amélioration ne se limite pas aux éléments de haute technologie sophistiqués.

Non, vous avez tout à fait raison.

Il ne s’agit pas seulement de refroidissement conforme et de nanofluides.

Exactement. Même quelque chose d'aussi simple que de simplement s'assurer que les canaux de refroidissement sont correctement disposés dans le moule peut faire une énorme différence.

C'est vrai, c'est vrai. Nous parlions plus tôt de ces différents arrangements.

Ouais.

Vous savez, la disposition plane, la disposition environnante, et puis cette disposition tridimensionnelle pour les pièces vraiment complexes.

Ouais. C'est presque comme une forme d'art en soi.

C'est vrai, c'est vrai. Et je parie qu'il y a toujours place à l'amélioration dans la façon dont ces chaînes sont conçues et comment elles sont positionnées.

Il y a toujours place à l'amélioration. Ouais. Il s'agit d'affiner et d'optimiser constamment le processus.

Alors, quels sont les éléments clés à garder à l’esprit lorsque vous essayez d’optimiser la disposition de cette chaîne ?

Eh bien, il faut y penser stratégiquement, presque comme concevoir un réseau de routes dans une ville.

Oh, j'aime cette analogie.

Ouais. Vous souhaitez que le trafic soit fluide et efficace.

C'est vrai, c'est vrai.

Et c'est le même principe avec l'écoulement de l'eau dans le moule. Vous ne voulez pas de goulots d’étranglement, vous ne voulez pas de congestion.

Donc pas de bouchons dans nos moules en plastique.

Exactement. Hein.

Donc en ajustant soigneusement la taille, la forme et l’emplacement de ceux-ci.

Channels, vous pouvez créer le flux fluide et efficace que vous recherchez.

Et cela conduit finalement à un refroidissement plus rapide.

Fois, une distribution de température plus uniforme à travers.

La pièce entière, et un produit de meilleure qualité au final.

Exactement. C'est le but.

Nous avons donc ces innovations de très haute technologie à une extrémité du spectre, comme le refroidissement conforme et les nanofluides, puis nous avons ces optimisations plus subtiles mais tout aussi importantes dans la disposition des canaux.

Droite. C'est une approche multiforme.

Il semble qu’il y ait une volonté constante d’amélioration dans ce domaine. J'essaie toujours d'améliorer et d'accélérer les choses.

Il y en a, il y en a. Et l’un des outils qui contribuent réellement à stimuler cette innovation est le logiciel de simulation.

Ah oui, un logiciel de simulation. Je me souviens que vous en avez parlé plus tôt.

C'est vraiment devenu indispensable pour les ingénieurs qui conçoivent ces systèmes de refroidissement.

Alors rappelez-nous encore une fois comment cela fonctionne.

Donc, essentiellement, c'est comme un test virtuel.

Courez vers le moule avant même qu’il ne soit construit, n’est-ce pas ?

Exactement. Vous pouvez simuler l’intégralité du processus de moulage par injection sur un ordinateur et voir comment procéder.

Le système de refroidissement fonctionne.

Exactement. Vous pouvez voir comment la chaleur et l’eau circuleront à travers ces canaux.

Identifiez tout problème potentiel.

Oui, comme dans toutes les zones, il se peut qu'il ne refroidisse pas correctement ou qu'il y ait des goulots d'étranglement dans le flux.

Et tout cela se produit avant même que vous ayez commencé à couper du métal.

Exactement. Cela change la donne en termes d’efficacité et d’économies de coûts.

Il semble que cela élimine beaucoup de conjectures.

C’est le cas. Et cela permet aux ingénieurs de peaufiner le système de refroidissement conçu pour obtenir les meilleurs résultats possibles.

Il ne s’agit donc pas seulement d’éviter les problèmes, mais d’optimiser les performances.

Absolument.

Cette plongée profonde a été incroyable. Vous savez, nous avons commencé par parler de ces petites imperfections que l'on voit parfois sur les pièces en plastique, et nous avons fini par explorer tout ce monde complexe de la conception des voies navigables et son impact sur chaque aspect du processus de fabrication.

C'est un monde caché auquel la plupart des gens ne pensent même pas. Mais c'est fascinant, n'est-ce pas ?

C'est vraiment le cas. Et cela témoigne de l'ingéniosité et de l'attention portée aux détails dans la fabrication des produits que nous utilisons quotidiennement.

Absolument chaque petit détail compte. Et ce sont les ingénieurs qui travaillent en coulisses, innovant et optimisant constamment pour s'assurer que ces détails sont parfaits.

Bien dit. Alors, pour conclure, quel est le point clé à retenir que vous voulez que nos auditeurs retiennent de cette plongée en profondeur ?

Je dirais que la prochaine fois que vous achèterez un produit en plastique, prenez un moment pour apprécier l'incroyable voyage qu'il a fallu pour y arriver.

Du plastique fondu à une pièce parfaitement refroidie et finie.

C'est un processus qui implique la science, l'ingénierie et un élément souvent négligé mais absolument essentiel, l'eau.

Le héros méconnu de la production plastique.

En effet. Rendons donc hommage à tous ces canaux d'eau qui travaillent sans relâche dans les coulisses pour assurer tout.

Refroidit parfaitement.

Je n'aurais pas pu le dire mieux moi-même.

Eh bien, sur cette note, nous aimerions connaître votre avis sur ce sujet.

Oui, définitivement.

Selon vous, quelles innovations se profilent à l’horizon pour le moulage par injection ?

Rendez-vous sur notre site Web ou retrouvez-nous sur les réseaux sociaux et partagez vos idées.

Nous aimerions avoir de vos nouvelles. Et jusqu'à la prochaine fois, gardez ces esprits.

Curieux et assoiffé de connaissances.

Nous vous reverrons lors de la prochaine profondeur