Très bien, tout le monde se prépare, car aujourd’hui nous allons profondément, profondément, profondément dans le monde du moulage par injection.

Profond.

Mais nous ne parlons pas seulement de plastique. Nous allons parler de lutte contre les débordements.

C'est exact.

S'en débarrasser. Comprendre. Nous avons les recherches ici, prêtes à partir.

Débordement, ou clignotant, comme on l'appelle parfois.

Oh ouais.

Cela peut être un véritable casse-tête.

Mais vous savez, ce n'est pas seulement une question d'apparence.

Oh, absolument. Ouais.

Je veux dire, c'est le symptôme que quelque chose ne va pas.

Exactement. Cela a un impact réel sur la qualité et l’efficacité de l’ensemble de vos opérations.

Toute votre opération. Très bien, alors décomposons cela, car en regardant ce que nous avons ici, il semble y avoir quatre domaines clés.

Ouais.

Conception du moule, bien sûr, pression et vitesse d’injection, sélection des matériaux et maintenance des équipements.

Vous l'avez. Et ce qui est intéressant, c’est à quel point tout cela est interconnecté. Vous savez, une faiblesse dans un domaine peut réellement amplifier les problèmes dans un autre.

Une des sources. Il y avait cette étude de cas, et il disait qu'une entreprise avait réduit les débordements d'environ 40 % simplement en se concentrant sur la conception des moules.

Oui, c'est un excellent exemple de l'importance de cette fondation.

Ouais.

Je veux dire, tout commence par le moule.

Le moule. Très bien, alors parlons-en.

Ouais, plongeons-y.

Donc avant d’injecter quoi que ce soit.

Absolument.

Parlons du moule.

Cette étude de cas que vous avez mentionnée approfondit vraiment les surfaces de séparation.

D'accord.

Vous savez où les deux moitiés du moule se rejoignent ?

Droite.

Ils ont constaté que même de minuscules lacunes, comme des incohérences microscopiques, étaient les principaux responsables du clignotement.

Oh, wow.

C'est comme essayer de contenir un liquide sous pression avec un tamis. Toute imperfection devient une issue de secours.

Oh, je vois.

Ouais.

Tout est donc dès le départ une question de précision.

Précision, absolument.

Ouah. Quand on y pense, on ne réalise pas à quel point l'ingénierie est impliquée dans le moule lui-même.

Tellement vrai. Et il ne s'agit pas seulement des surfaces de séparation.

D'accord.

Nous devons également tenir compte de la taille globale de la cavité.

La cavité ?

Ouais. S'il est trop grand, tout cet excès de matériau se déplace, augmentant ainsi le risque de débordement. Trop petit, vous risquez un remplissage incomplet, vous laissant avec des points faibles ou des produits incomplets.

Alors, comment font-ils pour déterminer la bonne taille ?

Eh bien, ce n'est pas une formule simple. C'est tout un tas de calculs différents.

Oh vraiment?

Ouais. Il faut tenir compte de la géométrie de la pièce, des propriétés du matériau, du retrait qui se produit lors du refroidissement, voire de l'épaisseur de paroi souhaitée.

Ouah. Il y a beaucoup de facteurs.

C'est. Et c'est là que quelque chose s'appelle le contrôle de tolérance. Entre.

Contrôle de tolérance.

Ouais. Ils travaillent avec des marges d'erreur incroyablement étroites, parfois jusqu'à des fractions de millimètre.

Ouah.

Et de nos jours, les conceptions deviennent de plus en plus complexes. Il est donc essentiel de maintenir ces tolérances, en particulier pour les produits à parois minces.

C’est pourquoi cette étude de cas s’est autant concentrée sur la conception de moules.

C'est la base de tout ce qui vient après. On ne peut pas construire une maison sur des fondations fragiles. C'est vrai, c'est vrai.

Ouais.

Même principe ici.

Alors que font-ils pour améliorer leurs moules ? Comment obtiennent-ils ces 40 % ?

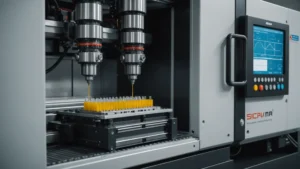

L’une des principales mesures qu’ils ont prises a été de mettre en place un système d’inspection laser pour leurs moules.

Un laser ?

Un laser. Ouais.

Ouah. C'est de la haute technologie. Cela leur a permis de repérer même les plus petites imperfections sur ces surfaces de séparation. Des choses qui manqueraient à l’œil humain.

C'est assez étonnant qu'ils puissent même les attraper.

C'est. Et cela a fait une grande différence. Ils ont également découvert que l’accumulation de résidus lors des essais précédents constituait un problème.

Ah. Ce n’était donc pas toujours le moule lui-même.

Droite. Ils ont donc commencé ce programme de nettoyage très strict, en s'assurant que les moules étaient impeccables avant chaque nouveau cycle.

Alors ce que vous me dites, c'est que la technologie de pointe et le bon vieux nettoyage étaient le secret ?

En un mot, oui.

Ouah.

Cela montre vraiment à quel point des facteurs apparemment minimes peuvent faire une énorme différence.

Ils le peuvent.

Mais un moule parfait n’est que la première étape.

D'accord.

Ensuite, vous devez déterminer la pression et la vitesse appropriées pour le processus d'injection proprement dit.

Droite. Parce qu'on ne peut pas faire exploser ce plastique là-dedans.

Non, sachez que ça doit être contrôlé.

Mais comment trouvent-ils cet équilibre ?

C'est une danse délicate. Vraiment.

Une danse.

Les basses et hautes pressions comportent des risques.

Trop bas et le matériau pourrait ne pas remplir complètement le moule, vous laissant avec des points faibles ou des espaces. Une pression trop élevée force le matériau à sortir de la cavité, provoquant un solin.

Donc trop bas, ce n'est pas plein. Trop haut, ça explose. Nous recherchons donc ce point idéal.

Nous recherchons cette pression Boucle d'or.

La pression Boucle d’or.

Mais il ne s’agit pas seulement de trouver une pression parfaite. C'est plus nuancé que ça.

Droite.

C’est là qu’intervient le concept de pression à plusieurs étages.

Pression à plusieurs étages.

Ouais. Il permet un contrôle précis de la pression tout au long du cycle d'injection.

Décomposons ça pour moi.

Bien sûr. C'est comme une approche en deux phases.

Deux phases.

Ils commencent avec une pression plus faible juste pour s'assurer que le matériau remplit le moule uniformément et doucement.

Doucement.

C'est comme verser un liquide épais dans un récipient délicat.

D'accord.

Ensuite, à mesure que la cavité se remplit, ils augmentent la pression pour emballer le matériau bien en place, garantissant ainsi que chaque coin et recoin est rempli.

Un début si doux, une finale puissante.

Exactement.

Oh, attends. Nous n'avons pas parlé de vitesse.

Ah, oui. Vitesse. C'est important aussi.

Cela joue aussi un rôle, non ?

Absolument. Tout comme la pression, la vitesse peut faire ou défaire la qualité.

D'accord.

Pensez à presser le miel à travers une petite ouverture trop rapidement et cela fera des dégâts.

Oh ouais.

C'est le même principe avec le plastique fondu, notamment avec les moules complexes.

Oh, je vois.

Si vous l’injectez trop rapidement, vous risquez un remplissage inégal, des poches d’air. Vous pourriez même endommager le moule lui-même. D'accord, vous avez donc besoin d'une touche délicate.

Touche délicate. Nous avons donc dû tout injecter très lentement.

Pas nécessairement. C'est là qu'intervient le contrôle de vitesse segmenté.

Droite. Contrôle de vitesse segmenté.

Il permet aux fabricants d’ajuster la vitesse à différentes étapes.

Oh.

Ils peuvent ainsi ralentir sur les passages délicats et accélérer le cas échéant.

Ils ont donc un contrôle précis sur la vitesse à laquelle les choses se déroulent.

Adaptation précise de la vitesse aux besoins de la conception.

Cool. Alors, avez-vous un exemple de la façon dont cela fonctionnerait ?

Bien sûr. Imaginez un moule comportant des sections épaisses et fines. Comme une coque de téléphone.

D'accord.

Ouais. La pression à plusieurs niveaux garantit que les deux sections sont correctement remplies. Et puis le contrôle de vitesse segmenté est très bien. Ajuste le flux dans chaque section, évitant ainsi les défauts et garantissant une finition lisse et uniforme.

Oh, c'est plutôt chouette. C'est. Je me rends compte maintenant que cela fait l'objet de beaucoup de réflexion.

Beaucoup de réflexion, beaucoup de précision.

C'est comme une danse entre la pression et la vitesse. C'est une danse délicate, toute orchestrée par ceux-ci. Ces ingénieurs.

Orchestré. C'est un bon mot pour ça.

Mais même avec le meilleur moule, la meilleure pression et la meilleure vitesse, nous n'avons même pas parlé du plastique lui-même.

Ah, le matériel. Tu as raison.

Et le plastique ?

C'est un autre facteur critique.

Très bien, parlons-en ensuite. Droite. Nous avons donc ce moule parfait. Nous avons maîtrisé la pression et la vitesse. Mais qu’en est-il de la star de la série ? Et le plastique lui-même ?

Vous savez, il est surprenant de voir combien de fois les gens négligent le choix des matériaux. Vraiment, c'est crucial. Vous pouvez avoir un matériel au top, un moule impeccable, mais si vous choisissez le mauvais matériau, cela ne sert à rien.

Je pense à tous les objets en plastique que j'utilise tous les jours et je me rends compte que je n'ai jamais réfléchi à la façon dont ils choisissaient le plastique pour chaque objet.

C'est tout un monde en soi. Vraiment?

Vraiment ?

Oh ouais. Prenez le polypropylène, par exemple. Polypropylène, ou PP comme on l'appelle souvent. Il est connu pour sa flexibilité et sa résistance aux produits chimiques.

D'accord.

C'est pourquoi il est utilisé pour des choses comme les bouteilles d'eau réutilisables, vous savez ?

C'est vrai, c'est vrai.

Contenants alimentaires. Ces jouets colorés que les enfants adorent.

Ouais. C’est logique. Ça doit être dur. Il doit être sans danger pour la nourriture.

Exactement.

Et si vous avez besoin de quelque chose d’encore plus résistant, comme un casque ou une pièce de voiture ?

Ensuite, vous pouvez opter pour du polycarbonate ou du PC. Il est incroyablement solide, résistant aux chocs, peut supporter des températures élevées et des conditions difficiles.

Ouah. C'est. C'est assez étonnant.

L'un des articles mentionnait cette chose appelée l'indice de fluidité en fusion, ou mfi. C'est la clé pour déterminer la fluidité du PC.

L'indice de fusion, qu'est-ce que c'est ?

Il mesure essentiellement la facilité avec laquelle le plastique fondu s’écoule.

D'accord.

Imaginez deux distributeurs de miel.

D'accord.

Une avec du miel qui coule, une avec du miel épais.

D'accord.

Le miel qui coule coule plus vite, n'est-ce pas ? Droite. Son débit est plus élevé.

Donc PC avec un mfi plus élevé, ce serait comme du miel qui coule.

Exactement. Il s'écoule rapidement et facilement, remplissant tous les coins et recoins du moule.

Mais je suppose que, tout comme le miel, il faut faire attention avec ces matériaux à haut débit.

C'est exact. Ils peuvent être plus susceptibles de clignoter si les paramètres d'injection ne sont pas corrects.

Ouais. Je suppose que tout revient à cet équilibre, vous savez, entre fluidité et contrôle.

Exactement.

Mais le choix des matériaux n’est pas seulement une question de résistance et de fluidité. Droite. Et à quoi ça ressemble ?

Tu as raison. L’esthétique compte aussi.

Ouais.

Pensez à ces vitrines cristallines que vous voyez dans les musées. Ou les verres des lunettes de soleil haut de gamme.

D'accord.

Ils utilisent de l'acrylique pour cela. Non seulement parce qu’il est solide, mais aussi parce qu’il est incroyablement clair et brillant.

C'est pourquoi mes lunettes de soleil bon marché se rayent si facilement.

Eh bien, le coût est également un facteur.

Droite.

L'acrylique a tendance à être plus cher que les autres plastiques.

C’est logique.

Il est donc réservé aux applications où cet aspect cristallin est essentiel.

Je n’avais jamais réalisé qu’il y avait autant de science derrière le choix du bon plastique.

C'est tout un domaine. Science des matériaux.

C'est.

C'est pourquoi la collaboration entre les concepteurs, les ingénieurs et les scientifiques des matériaux est si importante.

Cela ressemble à ça.

Ils doivent comprendre les exigences du produit, les limites du processus de fabrication, les propriétés des matériaux. C'est un effort d'équipe.

D'accord, nous avons donc le moule, la pression, la vitesse, le plastique parfait. Qu'est-ce qui pourrait mal se passer d'autre ?

Eh bien, même avec tout cela, si vous négligez l’entretien du matériel, tout peut s’effondrer.

Vraiment?

C'est comme si un chef de classe mondiale essayait de préparer un repas gastronomique dans une cuisine aux appareils électroménagers cassés.

J'aime ça.

Ça ne marchera pas.

Parlons donc de ces héros méconnus, ces techniciens qui veillent au bon fonctionnement de tout.

Oui. Ils sont essentiels.

Que recherchent-ils ? De quel type d'entretien parle-t-on ?

L’une des choses importantes est l’inspection et l’entretien réguliers des composants clés, comme les vis, les barillets, la buse.

Ce sont les pièces qui déplacent le plastique, n'est-ce pas ?

Exactement. Ils transportent, injectent le plastique fondu, mais avec le temps, ils s'usent.

D'accord.

Et cela peut conduire à un flux de matériaux et à une répartition de la pression incohérents.

Donc, comme pour une voiture, tu dois changer l’huile.

Exactement. La maintenance préventive est essentielle.

Mais avec le moulage par injection, les enjeux sont un peu plus élevés.

Oh, absolument. Un flux de matériaux incohérent peut entraîner toute une série de problèmes.

Comme quoi?

Plans courts où le moule n'est pas complètement rempli.

Oh, c'est vrai.

Variations d'épaisseur de paroi, même solins.

Donc on recommence à flasher ?

Tout revient au flash.

Cela revient toujours au clignotement.

C'est pourquoi les techniciens doivent vérifier l'usure, remplacer les pièces de manière proactive et s'assurer que tout est aligné et calibré.

C'est donc une question de précision. Tout comme pour la conception du moule, la précision.

Est la clé tout au long du processus.

Mais qu’en est-il de ces paramètres ? La pression, la vitesse, la température. Doivent-ils être ajustés dans le cadre de la maintenance ?

Absolument. Ces paramètres peuvent dériver avec le temps.

Dérive?

Oui, à cause de l’usure de la machine, des changements des conditions environnementales, voire de légères variations dans les lots de matériaux.

Ouah. Tant de variables.

C'est un processus complexe.

Donc ces techniciens ne se contentent pas de réparer les choses, ils effectuent constamment des ajustements.

Ils sont comme les chefs d'orchestre, gardant tout en harmonie.

J’adore cette analogie.

C'est une belle chose quand tout s'assemble.

C'est. Vous savez, je commence à voir qu'il y a un véritable art là-dedans.

Il y a. Il ne s’agit pas simplement de suivre un ensemble d’instructions. C'est comprendre les nuances.

Les nuances ?

Oui, du processus, des matériaux, de l'équipement. Utiliser ces connaissances pour créer quelque chose de vraiment remarquable.

Je suis tout à fait d'accord. C'est de la science, c'est de l'ingénierie, c'est de l'art tout en un.

C'est ce qui le rend si gratifiant.

C’est le cas. Vous savez, je suis curieux. Nous avons parlé de prévention des débordements, mais y a-t-il parfois un léger débordement.

D'accord, c'est une excellente question. Et la réponse est que cela dépend.

Ça dépend.

Dans certains cas, une petite quantité de clignotement peut ne pas poser de problème.

D'accord.

Tant que cela n’affecte pas le fonctionnement ou l’apparence du produit.

Ce n'est donc pas toujours noir ou blanc. Il y a une zone grise.

Exactement. Mais même dans ce cas, vous devez comprendre pourquoi cela se produit. Et ayez un plan pour le contrôler.

Cela ne devient donc pas incontrôlable.

Exactement. C'est une question de conscience et de contrôle.

Un contrôle qui a du sens. Cela nous ramène à la surveillance et à l’ajustement.

Tout est lié.

C’est le cas. Peu importe la perfection du moule et le soin avec lequel vous avez choisi le matériau, il y a toujours des variables.

C'est comme la vie.

C'est. Il faut savoir s'adapter.

Adapter. Vous avez donc besoin d’une équipe compétente, capable de gérer ces changements.

Absolument. Des personnes capables d’assurer le bon déroulement de la production.

Bien dit. Nous avons abordé beaucoup de choses au cours de cette étude approfondie, des petits détails du moule à l'expertise des personnes impliquées.

Cela a été tout un voyage.

Mais avant de conclure, je voudrais revenir sur quelque chose que vous avez mentionné plus tôt. L'impact du débordement sur l'efficacité.

Oui. C'est un point important, car ce n'est pas le cas.

C'est juste une question de look, n'est-ce pas ?

Non, cela peut vraiment avoir un impact sur les résultats.

Comment ça?

Eh bien, d’une part, cela entraîne davantage de déchets matériels.

Ah. Parce que tout ce plastique qui s’échappe est du gaspillage.

Exactement. Il ne peut pas être utilisé pour fabriquer un produit que vous pouvez vendre.

Donc ça coûte plus cher.

C’est le cas. Et puis il y a le temps et le travail supplémentaires nécessaires pour retirer le solin et réparer les pièces.

Droite. Cela ne disparaît pas tout seul. Non. Quelqu’un doit le couper, ce qui prend du temps et des ressources.

Ce qui signifie encore plus de coûts.

Exactement. Et sur le marché concurrentiel d’aujourd’hui, chaque centime compte.

Alors éviter les débordements, il ne s’agit pas seulement de fabriquer un joli produit.

Il s'agit d'optimiser l'ensemble du processus, en le rendant plus efficace. C'est gagnant-gagnant. Une meilleure qualité, moins de déchets, des coûts inférieurs et des clients plus satisfaits.

C'est ce que nous aimons entendre.

Absolument.

Vous savez, avant de passer à notre dernière partie, je veux aborder encore une chose. L'impact environnemental du moulage par injection.

Oui. La durabilité est cruciale.

Quels sont certains des défis ?

Eh bien, le plus important est l’utilisation du plastique lui-même.

Droite. C'est un grand contributeur aux gaz à effet de serre.

C'est. Et les déchets plastiques constituent un problème croissant.

Ouais. Nous avons tous vu les images. C'est déchirant.

C'est. Et même si des progrès ont été réalisés dans le domaine des plastiques biodégradables et recyclables, il nous reste encore un long chemin à parcourir.

Alors, que peuvent faire les entreprises pour être plus respectueuses de l’environnement ?

Ils peuvent commencer par choisir les bons matériaux. Recyclé ou biodégradable autant que possible.

Cela a du sens.

Ils peuvent également réduire les déchets pendant la production.

Donc toutes les choses dont nous avons parlé. Précision, cohérence, efficacité.

Exactement. Tout cela contribue à la durabilité.

Et il ne s’agit pas seulement de ce qui se passe dans l’usine. Droite.

Non. Les entreprises peuvent informer leurs clients sur l’élimination et le recyclage appropriés.

C'est la responsabilité de chacun.

Absolument. C'est une responsabilité partagée.

Nous devons tous jouer à part.

Nous le faisons. C'est une question complexe, mais nous ne pouvons l'ignorer.

Bien dit. Nous pourrions continuer à en parler pendant des heures.

Nous pourrions.

Mais il est temps de passer à notre dernière partie. Très bien, nous allons tout conclure et vous laisser quelques pistes de réflexion. Très bien, nous sommes de retour. Dernière partie de notre étude approfondie de l'arrêt du débordement et du moulage par injection. Ça fait un. Cela a été un voyage.

C’est le cas.

Nous sommes passés des petits détails du moule à la sélection du bon plastique, en affinant tous ces paramètres.

Et n'oublions pas les techniciens qui font fonctionner ces machines.

Droite. Comme lutter contre toutes ces petites choses qui pourraient mal tourner.

Exactement. Et cela nous amène à un point clé à retenir. Vous savez, arrêter le débordement n'est pas qu'une chose. Il s'agit de l'ensemble du tableau.

Ouais. C'est comme si nous avions assemblé ce puzzle géant.

C'est une bonne façon de le dire.

Et maintenant, nous voyons, vous savez, tout cela.

Et même le plus petit morceau compte. Comme ces petites imperfections sur le moule. Souviens-toi? Ou comment l'indice de fluidité change les choses.

C'est fou comme ces petites choses peuvent avoir un tel impact.

C'est. C'est pourquoi il est si important d'avoir une bonne équipe. Des gens qui comprennent le processus.

Droite. Qui peut repérer le problème.

Exactement. Qui peut faire les bons ajustements.

Comme une partie d’échecs à enjeux élevés. Penser toujours à l’avenir.

C'est ce qui rend ce domaine si intéressant. Il ne s’agit pas simplement de suivre les instructions. C'est utiliser vos connaissances pour résoudre des problèmes. Vous le savez.

Et en parlant d’avenir, à quoi ressemblera l’avenir du moulage par injection ? Nous avons parlé de ces méthodes, mais qu'en est-il de l'impression 3D ? Le débordement sera-t-il encore un problème ?

C'est une excellente question. Et même si l’impression 3D est passionnante, vous savez, pour les formes complexes et les objets personnalisés. Ouais. Cela ne remplace pas le moulage par injection. Pas encore en tout cas.

Ils peuvent donc exister tous les deux.

Ouais. Chacun a ses propres avantages, forces et faiblesses. Le moulage par injection est généralement meilleur pour la production en grand volume des pièces précises dont nous avons parlé.

D'accord.

L'impression 3D, ça s'améliore, mais il y a encore des défis. Matériaux, rapidité, coût pour une production de masse.

Alors peut-être que l’avenir sera un mélange des deux.

Je pense que c'est probable. Moulage par injection pour la structure principale, impression 3D pour les détails personnalisés.

Oh, c'est intéressant. Beaucoup de possibilités.

Ouvre de nombreuses portes aux concepteurs et aux ingénieurs.

C’est le cas. On se demande quelle est la prochaine étape.

C'est une période passionnante pour le domaine.

Tout va bien, je pense qu'il est temps de conclure cette analyse approfondie.

D'accord.

Nous avons couvert beaucoup de choses. J'espère que vous comprenez tous mieux comment fonctionne le moulage par injection et comment.

Pour éviter ces satanés débordements.

Droite. Mais l’apprentissage ne s’arrête jamais, tu sais ?

Absolument.

Continuez à explorer, restez curieux et voyez ce que vous pouvez créer.

C'est de cela qu'il s'agit.

Merci de vous joindre à nous pour cette plongée approfondie. Jusqu'à la prochaine