Salut à tous ! Bienvenue. Aujourd'hui, on plonge au cœur du monde du moulage par injection à parois minces. C'est comme ça qu'on fabrique toutes ces pièces en plastique ultra-fines et résistantes. On en voit partout : en électronique, dans les dispositifs médicaux, même dans les coques de téléphone ultra-fines. On a plein de ressources à explorer. Croyez-moi, à la fin de cette vidéo, vous impressionnerez tous vos amis avec vos connaissances pointues sur le plastique. Alors, si vous vous êtes déjà demandé comment on fabrique des pièces aussi complexes et fines sans….

Ouais.

Sacrifier sa force.

C'est un processus vraiment fascinant, et tout commence par le choix du bon plastique. On ne peut pas utiliser n'importe quel plastique. Il doit posséder des propriétés spécifiques pour répondre aux exigences du moulage à parois minces.

D'accord, alors expliquez-moi ça en détail. Qu'est-ce qui fait d'un plastique le plastique idéal pour ce procédé ?

L'un des aspects les plus importants est la fluidité. Imaginez verser de la pâte à crêpes dans un moule aux moindres détails. La pâte doit s'écouler facilement et rapidement pour remplir tous les recoins. C'est la même chose pour le plastique utilisé dans le moulage par injection de parois minces. Il doit posséder d'excellentes propriétés d'écoulement pour garantir un remplissage parfait de ces zones fines. On parle de matériaux comme le polypropylène modifié (PP) et le polystyrène (PS). Ce sont des choix populaires car ils s'écoulent facilement, même dans les espaces les plus restreints.

C'est donc une véritable course contre la montre. Le plastique doit remplir le moule.

Ouais.

Avant qu'il ne refroidisse et ne durcisse.

Exactement. Mais il ne s'agit pas seulement de vitesse. Le plastique doit aussi résister à ces hautes températures sans se dégrader. C'est là qu'intervient la stabilité thermique. Prenez l'exemple de votre coque de téléphone : elle ne fond pas, même exposée au soleil. C'est la stabilité thermique en action.

C'est un excellent point. On oublie facilement la complexité des principes scientifiques qui sous-tendent ces objets du quotidien. Il nous faut donc une grande fluidité pour un remplissage facile et une stabilité thermique pour la durabilité. Mais j'imagine que le choix du plastique approprié, surtout pour des designs aussi complexes, implique d'autres facteurs.

Oh, vous avez tout à fait raison. La précision de la conception est essentielle à la réussite du moulage. Par exemple, obtenir une épaisseur de paroi uniforme sur toute la pièce peut s'avérer très difficile, surtout pour les sections très fines. Si le plastique ne s'écoule pas correctement, cela peut engendrer des points faibles ou des irrégularités dans le produit final.

Ah, c'est donc là que le véritable savoir-faire entre en jeu. Il ne s'agit pas simplement de prendre n'importe quel plastique au hasard. Il s'agit de comprendre comment il se comportera dans le moule.

Exactement. Et n'oublions pas le risque de moulage incomplet. Cela se produit lorsque le plastique ne remplit pas complètement le moule. Là encore, l'utilisation d'un matériau très fluide est primordiale pour éviter ce problème.

D'accord. Choisir le bon plastique, c'est donc trouver le juste équilibre entre un matériau qui s'écoule bien, qui résiste à la chaleur et qui remplit parfaitement le moule pour obtenir une pièce solide et sans défaut.

C'est tout à fait ça. Et en plus de tout ça, il faut tenir compte du coût de ces matériaux. Parfois, un plastique haut de gamme ultra-résistant à la chaleur est totalement superflu pour une pièce simple. L'important, c'est de trouver le juste milieu entre performance et budget.

L'essentiel est de trouver le juste milieu. Ni trop cher, ni trop basique, juste ce qu'il faut pour l'usage prévu. Supposons donc que nous ayons trouvé le plastique idéal. Quelle est la prochaine étape ? J'imagine que le moule lui-même est primordial.

Oh, absolument. La conception du moule est cruciale en moulage par injection à parois minces. Vous vous souvenez de notre analogie avec la pâte à crêpes ? Eh bien, si vous essayez de verser cette pâte dans un moule très détaillé, vous devez vous assurer que ce dernier est parfaitement conçu pour que le mélange s'écoule de manière fluide et uniforme. C'est la même chose avec le plastique.

D'accord, c'est logique. Mais qu'est-ce qui rend un moule adapté à ces pièces à parois minces ?.

L'élément le plus crucial est la conception de l'orifice d'injection. C'est le point d'entrée par lequel le plastique fondu s'écoule dans le moule. Des orifices plus larges permettent un remplissage plus rapide du moule, ce qui signifie que l'on peut fabriquer plus de pièces en moins de temps. Mais la taille n'est pas le seul facteur. Il faut aussi penser à la position. Le positionnement stratégique de l'orifice d'injection est primordial. En le plaçant près des parties fines, on facilite l'écoulement rapide et uniforme du plastique vers ces zones. Cela réduit le risque d'irrégularités.

C'est comme un système d'arrosage automatique. Il faut que ces arroseurs soient positionnés correctement pour que toute la pelouse soit arrosée uniformément.

C'est une excellente analogie. Et tout comme un bon système d'irrigation, un moule bien conçu garantit que le plastique fondu s'écoule de manière fluide et homogène dans toute la cavité. Mais ce n'est pas tout. Il faut aussi penser au refroidissement.

Le refroidissement ? Pourquoi est-ce si important ?

Imaginez que le plastique en fusion entrant dans le moule doive refroidir et se solidifier de manière très contrôlée pour conserver sa forme et son intégrité. S'il refroidit trop vite à certains endroits et trop lentement à d'autres, cela pourrait entraîner des déformations, un retrait irrégulier, voire des tensions internes dans le plastique.

Il ne s'agit donc pas seulement d'introduire le plastique. Il faut maîtriser la transition de l'état liquide à l'état solide. Cela semble nécessiter un dosage précis de la température et du timing. Existe-t-il des techniques spécifiques pour garantir un refroidissement uniforme à l'intérieur du moule ?

Il en existe, et certaines sont vraiment remarquables. Par exemple, une technique utilise ce que l'on appelle des canaux de refroidissement conformes. Ces canaux sont conçus pour épouser la forme du moule, ce qui permet un refroidissement ciblé dans des zones très précises.

D'accord, je me représente ça. Ces canaux ressemblent-ils à de minuscules tuyaux qui traversent le moule ?

Vous avez compris. C'est comme avoir un système de refroidissement sur mesure qui achemine le liquide de refroidissement, généralement de l'eau, précisément là où il est nécessaire. Cela nous permet de contrôler la température avec plus de précision et d'éliminer les points chauds susceptibles de perturber le refroidissement.

Waouh, c'est vraiment impressionnant ! On dirait un système de plomberie miniature intégré au moule. La conception de moules semble être à la fois un art et une science, nécessitant une compréhension approfondie.

Du génie des matériaux et même un peu de thermodynamique. Vous avez tout à fait raison. C'est un domaine très spécialisé, et les personnes qui conçoivent ces moules sont essentielles à la fabrication de ces pièces à parois fines et de haute qualité.

Très bien, nous avons donc notre plastique parfaitement choisi et notre moule méticuleusement conçu.

Ouais.

Que va-t-il se passer ensuite ?

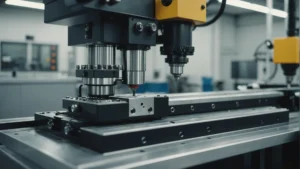

Nous arrivons maintenant au cœur du sujet : le moulage par injection. C’est à cette étape que nous affinons les paramètres pour garantir la perfection de chaque pièce.

Très bien, entrons dans le vif du sujet. Quels sont les points clés que nous devons peaufiner ?

C'est un peu comme faire un gâteau. Vous avez vos ingrédients, votre saladier et votre four. Mais pour obtenir un gâteau parfait, il faut que la température du four et le temps de cuisson soient parfaits. C'est le même principe. Ici, nous avons notre plastique, notre moule et notre presse à injection. Mais pour obtenir une pièce impeccable, nous devons contrôler chaque paramètre avec une grande précision : la vitesse d'injection, la pression et la température. C'est un équilibre délicat. Prenons par exemple la vitesse d'injection. Il faut injecter le plastique suffisamment vite pour remplir le moule avant qu'il ne refroidisse et ne durcisse, surtout pour les parties très fines. Attention cependant : si nous allons trop vite, nous risquons d'endommager le plastique ou de créer des défauts sur la pièce.

Il s'agit donc de trouver le juste milieu entre vitesse et précision.

Exactement. Ensuite, il y a la pression d'injection. Il nous faut une pression suffisante pour que le plastique remplisse chaque recoin du moule. C'est ainsi qu'on obtient une pièce nette, complète et détaillée. Mais si la pression est trop élevée, on risque d'endommager le moule, voire de le casser.

Il semble qu'il n'y ait pas beaucoup de marge d'erreur. Existe-t-il des directives ou des règles permettant de déterminer la vitesse et la pression d'injection idéales ?

Absolument. Déterminer ces paramètres optimaux repose sur des calculs scientifiques complexes. Par exemple, la viscosité du plastique, c'est-à-dire sa fluidité, joue un rôle primordial. Un plastique très visqueux nécessitera une pression d'injection plus élevée qu'un plastique très fluide.

Il n'existe donc pas de solution unique. Et la température ? J'imagine que c'est important aussi.

Absolument. La température est un autre facteur crucial. Il faut chauffer le plastique à une température précise pour qu'il soit fondu et fluide, prêt à être injecté. Mais voici le point important : le moule doit lui aussi être à une température spécifique.

Oh, intéressant. Pourquoi cela ?

Tout dépend de la vitesse à laquelle le plastique refroidit et se solidifie. Si le moule est plus froid, le plastique refroidit plus vite, ce qui permet de produire plus de pièces plus rapidement. Mais si le moule est trop froid, le plastique risque de durcir avant d'être complètement rempli. Tous ces petits détails peuvent avoir une incidence, et on se retrouve alors avec des pièces incomplètes ou défectueuses.

Je vois. Il faut donc que ce soit parfait. Un peu comme Boucle d'or : ni trop chaud, ni trop froid.

Exactement. Il s'agit de trouver le juste milieu pour la température du plastique et du moule. Ni trop chaud, ni trop froid. Juste ce qu'il faut. Pour que le refroidissement se déroule de manière optimale, régulière et maîtrisée, nous en avons discuté.

Le choix du plastique adéquat, la complexité de la conception des moules et l'équilibre délicat entre vitesse, pression et température sont autant d'éléments à prendre en compte. De nombreux problèmes peuvent survenir si les paramètres ne sont pas parfaitement réglés.

Vous avez tout à fait raison. C'est pourquoi disposer du matériel adéquat est si important. Nous avons besoin de machines capables de maintenir ces paramètres précis de manière constante.

Ce qui nous amène aux machines de moulage par injection à grande vitesse. Elles sont absolument essentielles pour l'ensemble du processus.

Bon, parlons de ces machines. Qu'est-ce qui les rend si spéciales ? Vous vous souvenez quand on a parlé de la vitesse d'injection pour le moulage de parois fines ? Il faut injecter le plastique rapidement pour remplir ces parties fines avant qu'il n'ait le temps de refroidir. Et c'est exactement ce que font ces machines. Elles sont conçues pour la vitesse. Elles supportent ces vitesses d'injection élevées, ce qui nous permet de fabriquer des pièces très complexes avec des parois fines sans compromettre la qualité.

Elles ne sont donc pas seulement rapides. Elles sont conçues pour répondre aux exigences spécifiques de ce procédé. Qu'est-ce qui rend ces machines si performantes pour le moulage de parois minces ?

Un autre point essentiel est leur capacité à contrôler très précisément la pression d'injection. Il faut en effet une pression suffisante pour remplir le moule, sans pour autant la surcharger. Ces machines à grande vitesse, dotées de commandes sophistiquées, permettent un réglage fin de la pression d'injection, garantissant ainsi un remplissage optimal sans exercer de contraintes excessives sur le moule.

Tout repose sur la précision. Nous avons beaucoup parlé des aspects techniques, mais qu'en est-il de l'impact environnemental ? Le moulage par injection de parois minces est-il un procédé durable ?

C'est une excellente question, et de plus en plus de gens se la posent. La bonne nouvelle, c'est que le moulage par injection de parois minces présente certains avantages en matière de développement durable par rapport à d'autres procédés.

Vraiment ? Je ne l'aurais jamais deviné. Dites-m'en plus.

L'un des principaux avantages est que nous utilisons moins de matériaux grâce à la finesse des parois. La fabrication de chaque pièce nécessite beaucoup moins de plastique. Moins de matériaux, moins de déchets, une empreinte carbone réduite.

Donc, moins, c'est plus.

Oui, à peu près.

Qu'est-ce qui rend également le moulage à parois minces durable ?

Prenons l'exemple des pièces légères. Dans des secteurs comme l'automobile et l'aérospatiale, la réduction du poids est cruciale. L'utilisation de pièces moulées à parois fines permet donc de réaliser d'importantes économies de carburant.

Je vois. Donc, il ne s'agit pas seulement du matériau utilisé pour la pièce elle-même, mais aussi de son impact sur d'autres aspects.

Exactement. Et puis, il y a la possibilité d'utiliser des plastiques recyclés dans ce processus.

C'est un bon point. Est-ce fréquent ?

Ouais.

Utiliser des plastiques recyclés, oui. Dans ce type de moulage, ça devient courant.

C'est de plus en plus courant. Il y a certes des défis à relever. Les plastiques recyclés peuvent parfois présenter des propriétés inconstantes, ce qui complique l'obtention du même niveau de précision et de qualité. Mais vous savez, les progrès considérables réalisés dans les technologies de recyclage et la science des matériaux contribuent à surmonter ces obstacles.

Il semblerait donc que l'industrie s'oriente vers une utilisation accrue de matériaux recyclés. C'est une excellente nouvelle ! Y a-t-il d'autres innovations ou tendances intéressantes dans ce domaine ?

Absolument. L'un des aspects les plus intéressants est celui des plastiques biosourcés, c'est-à-dire des plastiques fabriqués à partir de sources renouvelables comme les plantes.

Des plastiques fabriqués à partir de plantes. Ça sonne futuriste.

Cela devient une réalité. Ces plastiques biosourcés ont le potentiel de révolutionner véritablement l'industrie. Ils offrent une alternative durable aux plastiques traditionnels, ceux dérivés du pétrole.

Au lieu de dépendre des énergies fossiles, nous pourrions fabriquer des plastiques durables et de haute qualité à partir de plantes. C'est formidable ! Quels sont les défis à relever ?

Oui, il y en a. Par exemple, certains plastiques biosourcés n'ont pas les mêmes performances que les plastiques traditionnels. Ils peuvent être plus sensibles à la chaleur ou à l'humidité, et peut-être moins résistants ou durables.

C'est un exercice d'équilibre. Durabilité contre performance.

Oui, parfois. Mais les chercheurs travaillent sans cesse à les améliorer et font de grands progrès. On voit apparaître de nouveaux plastiques biosourcés qui sont aussi performants, voire plus performants, que les plastiques traditionnels. Cela ouvre un champ des possibles immense pour le moulage de parois minces.

C'est incroyable. Cela laisse présager un avenir prometteur pour le moulage par injection de parois minces.

Absolument. Il s'agit de repousser les limites de la durabilité et de la performance.

Très bien, nous avons abordé la question du développement durable, ce qui est excellent, mais il reste un point à discuter : le coût. Tout cela semble très complexe. J’imagine que ce n’est pas donné.

Vous avez raison, cela peut coûter cher. Mais il existe des moyens de maîtriser les coûts et de trouver un bon compromis entre qualité et prix.

Je vous écoute.

L'un des meilleurs moyens de se concentrer pleinement sur le processus de conception est de bien réfléchir à la fonction de la pièce. Les concepteurs peuvent souvent simplifier les choses. Utiliser moins de matériau permet de réduire les coûts.

Travaillez plus intelligemment, pas plus dur.

Exactement. Et vous vous souvenez quand on a parlé de la conception des entrées de coulée ? Ces grandes entrées qui permettent un remplissage plus rapide du moule. Elles contribuent aussi à réduire les déchets, et donc les coûts.

Tout est lié. Que peut-on faire d'autre pour réduire les coûts ?

Choix des matériaux. Comme nous l'avons déjà mentionné, il s'agit de trouver le juste équilibre entre coût et performance. Parfois, un matériau moins cher conviendra parfaitement sans compromettre l'essentiel.

C’est logique.

Par ailleurs, les machines de moulage par injection sont de plus en plus performantes. Les machines les plus récentes consomment moins d'énergie, ce qui permet de réaliser des économies à long terme.

Il ne s'agit donc pas seulement du coût initial de la machine. Qu'en est-il des coûts de main-d'œuvre ?

Ces coûts peuvent être importants, surtout dans les régions où les salaires sont élevés. Cependant, les progrès de l'automatisation et de la robotique contribuent à rationaliser les processus et à réduire le besoin de main-d'œuvre. De plus, l'automatisation peut engendrer une plus grande régularité et une qualité supérieure.

Tout est question d'innovation.

Exactement. Et à mesure que la technologie évolue, nous verrons apparaître des solutions encore plus innovantes et économiques. L'ensemble du secteur s'oriente vers des pratiques plus durables : réduction des déchets, économies d'énergie, utilisation de matériaux durables sans compromis sur la qualité ni l'accessibilité.

Ce fut une exploration fascinante et approfondie du moulage par injection de parois minces. C'est incroyable de constater la complexité qui se cache derrière un procédé d'apparence si simple. Cela donne vraiment à réfléchir à tous les produits différents fabriqués grâce à cette technique. Nous avons parlé de coques de téléphone, de dispositifs médicaux et de pièces automobiles. Mais quels autres objets nos auditeurs peuvent-ils rencontrer dans leur vie quotidienne ?

Al, pense aux appareils électroniques : ordinateurs portables, tablettes, même ces minuscules écouteurs. Leurs boîtiers sont tous fabriqués par moulage par injection à parois fines. Ils doivent être légers, mais aussi résistants.

Exactement. Et je parie que l'industrie automobile l'utilise beaucoup aussi.

Oui, absolument. Tableaux de bord, panneaux de porte, pare-chocs, calandres. Le moulage par injection à parois fines leur permet de créer toutes ces formes et ces détails complexes tout en conservant la légèreté de la voiture.

Il ne s'agit pas seulement de l'apparence, mais aussi de la fonctionnalité. Quels autres secteurs utilisent beaucoup ce type de technologie ?

Dans le domaine médical, pour les seringues, les inhalateurs et même les instruments chirurgicaux les plus complexes, il est impératif que ces pièces soient extrêmement précises et stériles. Ce procédé est parfaitement adapté à ces exigences.

C'est incroyable de voir combien de choses utilisent ce seul procédé. Et avec les progrès technologiques, je suis sûr qu'on en verra encore plus.

Ça me déprime.

Avant de nous quitter, y a-t-il un message important que vous souhaiteriez transmettre à nos auditeurs ?

La prochaine fois que vous verrez un objet en plastique, qu'il soit simple ou sophistiqué, prenez un instant pour réfléchir à l'ingéniosité et à la précision nécessaires à sa fabrication. Le moulage par injection de parois fines, par exemple, témoigne de la créativité humaine et de notre capacité à repousser les limites des matériaux et des procédés de fabrication.

Bien dit. Un grand merci à notre expert pour nous avoir accompagnés dans cette exploration. Et à nos auditeurs, merci de nous avoir suivis pour cette analyse approfondie du moulage par injection de parois minces. Nous espérons que vous avez appris quelque chose de nouveau. À bientôt !