Très bien, vous nous avez donc envoyé une pile d'informations sur le moulage par injection, et plus précisément sur les angles de dépouille. J'admets que le sujet n'est pas des plus passionnants, mais il est clair qu'il est important pour votre projet. Alors, plongeons-nous dans le sujet et voyons ce que nous pouvons en tirer.

Absolument.

Vous nous avez envoyé des extraits d'un article technique ainsi que des vérifications de faits. Notre objectif aujourd'hui est donc de déterminer comment choisir l'angle de dépouille optimal pour votre produit. Bien, mais avant cela, définissons ce qu'est l'angle de dépouille.

Oui, bonne idée.

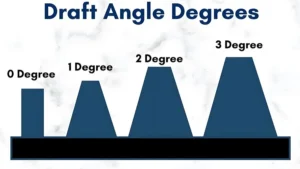

Qu'est-ce que c'est ? C'est tout simplement cette légère pente intégrée à un moule.

Droite.

Pour que la pièce se retire facilement. Ouais, aucun dégât, aucun problème.

Exactement. Un détail infime, des conséquences énormes. Le maîtriser peut faire toute la différence.

Oui, tout à fait. Le document source mentionne beaucoup le polypropylène et son retrait. Oui, il semblait même y accorder une importance démesurée. Oui. Pourquoi le retrait du PP est-il si important ? Et quel est son lien avec les angles de dépouille ?

Le polypropylène est donc intéressant car il rétrécit considérablement en refroidissant.

D'accord.

On parle d'un retrait de 1 à 2,5 %, contre 0,4 à 0,7 % pour le polystyrène, par exemple. Cela peut paraître peu, mais imaginez une pièce de 100 millimètres de long : avec du polypropylène, elle pourrait rétrécir d'un ou deux millimètres.

D'accord, oui, ça remet les choses en perspective. Quelques millimètres peuvent vraiment tout fausser si la précision est essentielle.

Exactement. Plus le retrait est important, plus la pièce a tendance à adhérer au moule en refroidissant. Et c'est là que l'angle de dépouille intervient. C'est comme graisser un moule à gâteau : cette légère inclinaison facilite le démoulage.

C'est logique. Oui, c'est une bonne analogie.

Ouais.

Mais la source mentionne aussi l'élasticité. Oui, j'imagine que c'est un facteur important si l'on conçoit quelque chose de flexible.

Vous avez tout compris. Un plastique souple et extensible se comportera très différemment d'un plastique rigide. Imaginez démouler un ourson en gélatine, par exemple, comparé à un bonbon dur. L'ourson en gélatine se déformera si l'angle de dépouille n'est pas suffisamment important.

Il n'existe donc pas d'angle de dépouille universel. Il faut vraiment l'adapter à chaque projet.

Absolument. Et il ne s'agit pas seulement du matériau lui-même. La source explique également comment la forme de votre pièce joue un rôle.

Oui, on explique que les formes simples, comme un cylindre, sont assez faciles à usiner. C'est vrai. Mais que se passe-t-il lorsqu'on a une pièce avec beaucoup de courbes, de contre-dépouilles ou même de trous ? Comment toute cette complexité influe-t-elle sur l'angle de dépouille ?

Pensez à la surface de contact. Une forme simple a un contact minimal avec le moule, ce qui réduit la friction lors du démoulage. En revanche, une pièce complexe, avec ses nombreux recoins, présente une surface de contact avec le moule bien plus importante.

Droite.

Plus le contact est important, plus la friction est grande ; il faut donc un angle de dépouille plus important pour compenser. C'est comme essayer de démouler une pièce Lego très détaillée.

Oh ouais.

Tous ces petits picots permettent vraiment de bien l'accrocher.

Je vois bien. C'est une bonne représentation visuelle. Et puis, la source nous réserve une autre surprise. Bon. Apparemment, la hauteur de la pièce peut aussi influencer l'angle de dépouille.

Ça peut?

Cela semble un peu paradoxal. Pourquoi la taille aurait-elle une importance ?

Tout est une question de friction. Une pièce plus haute présente une plus grande surface de frottement contre le moule lorsqu'on la démoule. Imaginez retirer une chaussette courte plutôt qu'une chaussette haute.

D'accord. Ouais.

La chaussette plus longue crée plus de friction, donc.

Chaque millimètre compte en matière de tension d'injection.

Au millimètre près. Et il y a un autre facteur qui peut paraître mineur, mais qui est en réalité crucial : la structure même du moule.

Oui, la source mentionne la structure du moule, mais c'était assez vague. Pourriez-vous développer un peu plus ?

Imaginez que vous faites cuire plusieurs gâteaux dans un seul moule. Il vous faut suffisamment d'espace entre eux, n'est-ce pas ?

Droite.

Le même principe s'applique aux moules d'injection, notamment aux moules multicavités, qui permettent de fabriquer plusieurs pièces simultanément. La disposition de ces cavités et l'espacement entre elles peuvent influencer l'angle de dépouille.

Il ne s'agit donc pas seulement de la pièce individuelle, mais aussi de la façon dont elle s'intègre dans la structure globale du moule.

Exactement. Et puis il y a des moules encore plus spécialisés, comme les moules à canaux chauds. Ceux-ci sont conçus pour des pièces complexes et comportent des canaux sophistiqués pour l'injection du plastique fondu.

Oh.

Ainsi, avec les moules à canaux chauds, la façon dont le plastique s'écoule dans chaque cavité devient encore plus cruciale et peut affecter l'angle de dépouille nécessaire.

Waouh ! Tant de facteurs à prendre en compte. C'est fascinant. Et puis, il y a un autre détail sur lequel la source revenait sans cesse : la texture de la surface du moule.

Ouais.

Surfaces lisses versus surfaces rugueuses. Pourquoi est-ce si important ?

Cela peut paraître anodin, mais une rugosité microscopique à la surface du moule peut en réalité augmenter considérablement la friction. C'est comme la différence entre frotter une feuille de verre lisse sur une surface et une feuille de papier de verre. En effet, cette texture rugueuse crée une résistance bien plus importante.

Ainsi, une surface de moule plus rugueuse signifie qu'il vous faut un angle de dépouille plus important pour surmonter ce frottement supplémentaire.

Exactement. Et c'est là que ça devient intéressant. Si vous parvenez à créer une surface de moule parfaitement lisse, vous pouvez vous contenter d'un angle de dépouille plus faible, ce qui permet d'obtenir une meilleure finition sur votre produit final.

Attendez. Donc un moule plus lisse, un angle de dépouille plus petit. Comment ça marche ?

Sur une surface rugueuse, les aspérités et les rainures microscopiques créent de minuscules points de contact où la pièce peut adhérer au moule. En revanche, sur une surface lisse, les points de contact sont bien moins nombreux. Il y a donc moins de friction, et la pièce se démoule plus facilement.

C'est tout à fait logique. On parle donc ici d'une rugosité microscopique.

Nous sommes.

Comment parvient-on à une telle précision dans un moule ?

C'est là qu'intervient l'art du polissage des moules. Il existe des techniques spécialisées permettant de créer des surfaces incroyablement lisses, presque comme un miroir.

Ça ressemble à une toute autre analyse approfondie.

C'est un sujet fascinant.

Nous pourrons peut-être explorer cela une autre fois.

Absolument.

Mais pour l'instant, je pense que nous avons posé de bonnes bases pour comprendre comment les angles de dépouille sont influencés par la structure du moule et la texture de sa surface.

Je le pense aussi.

Nous avons déjà exploré beaucoup de pistes : la forme du matériau, la hauteur, la structure du moule, et même la texture de surface.

Il y a beaucoup à réfléchir.

C'est incroyable comment tous ces éléments s'assemblent pour déterminer cet angle apparemment simple.

Oui, c'est vraiment le cas.

Mais avant de passer à la suite, pourriez-vous expliquer comment ces moules ultra-lisses et ces angles de dépouille plus petits permettent d'obtenir une meilleure finition du produit final ?

Imaginez que vous décollez un autocollant d'une surface lisse. Il se décolle sans problème. Exactement. Mais si la surface est rugueuse, des morceaux d'autocollant risquent de rester collés.

D'accord, je comprends l'analogie. Avec un moule lisse, le plastique s'écoule plus uniformément et ne se coince pas sur les imperfections. On obtient ainsi un produit final plus propre et plus fini.

Exactement. Des détails plus précis, des contours plus nets, un aspect général plus raffiné.

C'était extrêmement instructif. C'est vraiment incroyable de voir comment un détail apparemment mineur comme l'angle de dépouille peut avoir un impact sur tant d'aspects du processus de fabrication.

C'est tout à fait possible.

Revenons-en au projet de nos auditeurs. Imaginons qu'ils travaillent sur un nouveau design. Quelles sont les étapes pratiques qu'ils peuvent suivre pour déterminer l'angle de dépouille optimal ?

Avant toute chose, ils doivent comprendre le matériel qu'ils utilisent.

D'accord.

Des éléments comme le taux de retrait et le module d'élasticité sont des informations clés.

Droite.

Ces données sont généralement disponibles sur la fiche technique du matériau.

Ils doivent ensuite prendre en compte la forme de leur produit.

Absolument. Portez une attention particulière aux contre-dépouilles, aux cavités internes et aux détails complexes susceptibles d'accroître la friction lors de l'éjection. Ces éléments nécessiteront un angle de dépouille plus important que les zones plus simples de la pièce.

Bien sûr. Et n'oublions pas la hauteur de la pièce. Nous avons constaté que même une petite différence de hauteur peut modifier l'angle de dépouille nécessaire.

Exactement. Et s'ils utilisent un moule multicavités, ils doivent tenir compte de la disposition des cavités et du mode d'éjection des pièces. La structure même du moule peut jouer un rôle important dans la détermination de l'angle de dépouille optimal.

Choisir le bon angle de tirage, c'est un peu comme mener une enquête.

C'est.

Il vous faut rassembler tous ces indices pour parvenir à la meilleure solution.

J'aime bien cette analogie. Et n'ayez pas peur d'expérimenter. Commencez par un angle de dépouille modéré, testez-le, puis ajustez-le en fonction des résultats.

L'observation et l'itération sont donc essentielles. Il ne s'agit pas simplement d'appliquer une formule toute faite.

Exactement. Le moulage par injection relève autant de l'art que de la science. Il faut bien maîtriser les principes, mais l'intuition et l'expérience jouent également un rôle important.

D'après votre expérience, quels sont les principaux défis auxquels les concepteurs sont confrontés en matière d'angles de dépouille ?

Une erreur fréquente consiste à sous-estimer l'importance des angles de dépouille. Les concepteurs peuvent se concentrer tellement sur l'esthétique et la fonctionnalité de la pièce qu'ils négligent ce détail crucial.

Et quelles sont les conséquences d'un mauvais réglage de l'angle de dépouille ?

Les conséquences peuvent être importantes. On peut se retrouver avec des pièces qui restent coincées dans le moule.

Oh non.

Cela nécessitera des retouches coûteuses et chronophages. Vous risquez également de vous retrouver avec des pièces déformées ou altérées qui ne répondent tout simplement pas à vos exigences de qualité.

Ouais.

Et dans le pire des cas, vous pourriez même endommager le moule lui-même.

On parle donc de retards potentiels, de gaspillage de matériaux, d'augmentation des coûts, sans parler de la frustration de voir sa vision de conception ne pas se concrétiser.

Exactement. Mais en comprenant les facteurs qui influencent les angles de dépouille et en prenant le temps de choisir le bon angle, vous pouvez éviter ces pièges et optimiser votre processus de production.

C'est comme poser les bases d'un lancement de produit réussi. Un angle de dépouille bien choisi est en quelque sorte le héros méconnu d'un processus de fabrication sans accroc.

J'aime ça.

Soyons honnêtes. On ne devient pas expert en angles de dépouille du jour au lendemain. Quels conseils donneriez-vous à quelqu'un qui débute dans cet aspect du moulage par injection ?

N'hésitez pas à demander de l'aide. De nombreuses ressources sont disponibles, des associations professionnelles comme la Society of Plastics Engineers aux forums et communautés en ligne où vous pouvez échanger avec des concepteurs et ingénieurs de moules expérimentés.

Oui, ces communautés peuvent être de véritables mines d'informations. Obtenir des conseils pratiques et des retours d'expérience de personnes ayant déjà rencontré ces situations peut s'avérer extrêmement précieux.

Absolument. Et ne sous-estimez pas le pouvoir de l'observation. Observez les produits qui vous entourent.

D'accord.

Observez les subtils angles de dépouille présents sur tous les objets, de la coque de votre téléphone au tableau de bord de votre voiture. Réfléchissez aux raisons du choix de ces angles et à leur contribution à la conception et à la fonctionnalité globales du produit.

C'est un excellent point. Développer ce sens aigu du détail peut vraiment accélérer votre compréhension du moulage par injection. Je sais que notre auditeur nous a fourni des documents précis qu'il souhaite que nous explorions en détail, mais avant cela, prenons un peu de recul et considérons un scénario hypothétique. Imaginons que notre auditeur conçoive une nouvelle coque de téléphone. Quels sont les principaux éléments à prendre en compte concernant l'angle de dépouille ?

Voilà un excellent exemple. Il faut d'abord choisir le matériau. Une coque souple et douce au toucher se comportera très différemment d'une coque rigide. Vous vous souvenez de notre analogie avec les oursons en gélatine ?

Exactement. Les matériaux flexibles nécessitent une plus grande dilatation thermique pour éviter toute déformation.

Exactement. Et puis, il faut tenir compte de la forme de la coque. Les coques de téléphone ont souvent des découpes précises pour les appareils photo, les boutons et les ports.

Droite.

Ces détails nécessitent un angle de dépouille plus important que les zones plus simples et plus plates du boîtier.

Et n'oublions pas des éléments comme la texture ou les motifs de surface.

Vous l'avez.

Une surface texturée augmente la friction, ce qui signifie que vous devrez peut-être ajuster l'angle de dépouille pour compenser.

Vous avez tout à fait raison. C'est comme un puzzle où tous ces différents facteurs s'imbriquent pour déterminer l'angle de dépouille optimal.

N'oubliez pas qu'il n'existe pas de solution universelle. Vous devez tenir compte des exigences spécifiques de votre conception et être prêt à expérimenter et à procéder à des ajustements au fur et à mesure. En parlant d'expérimentation, je suis curieux : existe-t-il des tendances ou des technologies émergentes en moulage par injection susceptibles de modifier notre approche des angles de dépouille à l'avenir ?

C'est une excellente question. Un domaine particulièrement passionnant est celui des moules imprimés en 3D. Ces moules peuvent présenter des géométries incroyablement complexes et des surfaces extrêmement lisses.

Ouah.

Ce qui permettrait des angles de dépouille encore plus petits et des conceptions plus complexes.

Nous pourrions donc nous diriger vers un monde où les angles de dépouille constitueront une contrainte encore moins importante pour la liberté de conception.

C'est tout à fait envisageable. Avec les progrès technologiques, nous verrons probablement apparaître des approches encore plus innovantes en matière de moulage par injection, susceptibles de transformer radicalement notre approche des angles de dépouille.

Très bien, c'est passionnant, mais revenons à nos auditeurs. Des questions précises.

D'accord, ça me va.

Ils ont mis en évidence certains points précis du document source qu'ils aimeraient que nous analysions en détail.

Je serais ravi d'approfondir ces points et de voir si nous pouvons répondre à leurs questions. Quel est le premier point qu'ils ont soulevé ?

La première question porte sur la relation entre l'épaisseur de la paroi et l'angle de tirage. Ils se demandent s'il existe une règle générale régissant la relation entre ces deux facteurs.

C'est une excellente question, et une question fréquente. Il n'existe pas de règle absolue liant directement l'épaisseur de la paroi à l'angle de dépouille. C'est un peu plus complexe que cela.

Il n'y a donc pas de formule magique. Par exemple, si votre mur a telle épaisseur, alors votre angle de tirage doit être de tant d'angle ?

Pas exactement. Bien que des murs plus épais puissent généralement supporter des angles de tirage légèrement inférieurs, le rapport n'est pas direct.

D'accord.

Il s'agit surtout de comprendre comment le matériau se comporte pendant le refroidissement et l'éjection.

Pourriez-vous développer un peu ce point ?

Bien sûr. Imaginez deux pièces ayant le même angle de dépouille mais des épaisseurs de paroi différentes.

D'accord.

La partie à paroi plus épaisse contient plus de matière à refroidir et à solidifier, ce qui signifie qu'elle pourrait se rétracter davantage et exercer une force plus importante sur le moule, même avec un angle de dépouille apparemment adéquat.

Ainsi, dans certains cas, un mur plus épais peut nécessiter un angle de tirage plus important.

Exactement. Tout se résume à trouver un équilibre entre ces forces : le retrait, le frottement et la géométrie de la pièce. Il faut vraiment considérer l'ensemble du problème.

Il semblerait que les angles de dépouille consistent davantage à comprendre l'interaction de ces différents facteurs qu'à simplement suivre des règles rigides.

Vous avez compris.

Quelles autres questions notre auditeur avait-il ?

Ils ont également mis en évidence une section concernant l'impact de la température du moule sur les angles de tirage.

D'accord.

Et c'est un excellent point à soulever, car la température du moule joue un rôle crucial dans le processus de refroidissement, qui, comme nous l'avons évoqué, influe directement sur le retrait et l'éjection.

Quel rôle joue donc la température des moisissures dans tout cela ?

Eh bien, un moule plus chaud permet au plastique de refroidir plus lentement.

D'accord.

Ce qui peut réduire le retrait et potentiellement permettre des angles de tirage légèrement plus petits.

Donc, un moule plus chaud, moins de retrait, et par conséquent un angle de dépouille moins important.

En théorie, oui, mais ce n'est pas toujours aussi simple.

D'accord.

Un moule plus chaud peut également entraîner des temps de cycle plus longs, ce qui signifie que la production de chaque pièce prend plus de temps.

Droite.

Ce qui peut ensuite avoir un impact sur votre efficacité et vos coûts de production globaux.

Il s'agit donc d'un compromis : il pourrait être nécessaire de réduire l'angle de tirage, mais cela pourrait potentiellement augmenter le temps de production.

Exactement. Il s'agit de trouver le juste équilibre entre la qualité des pièces, la vitesse de production et la rentabilité.

Ça devient vraiment complexe. On dirait qu'il y a toujours un autre élément à prendre en compte concernant les angles de dépouille.

Il y a.

Notre auditeur souhaitait-il aborder autre chose ?

Une dernière question, et elle est importante. Elle concerne le concept de brouillon zéro.

Zéro brouillon.

Ils se demandent s'il est possible de concevoir une pièce sans aucun angle de dépouille.

D'après tout ce que nous avons évoqué, il semble presque impossible de démouler une pièce sans un minimum de dépouille. L'absence totale de dépouille serait-elle un mythe ?

Ce n'est pas vraiment un mythe, mais c'est assurément un défi. Obtenir un moulage sans dépouille exige des techniques très spécialisées et une prise en compte attentive de tous les facteurs évoqués. Par exemple, il vous faudra peut-être un moule de très haute précision, aux surfaces extrêmement lisses, et un matériau présentant un retrait minimal.

Ce n'est donc pas impossible, mais ce n'est pas pour les débutants.

Tout à fait. Il existe aussi des techniques, comme l'utilisation d'inserts de moule flexibles ou de noyaux pliables, qui permettent d'obtenir des dépouillements quasi nuls. Certes, mais ces méthodes complexifient et renchérissent souvent le processus de fabrication.

C'est incroyable de voir à quel point l'innovation est nécessaire pour quelque chose d'en apparence aussi simple que l'extraction d'une pièce d'un moule.

C'est tout à fait exact, et cela souligne l'importance de la collaboration entre concepteurs et ingénieurs. Les concepteurs doivent comprendre les limites et les possibilités des procédés de fabrication, et les ingénieurs doivent être capables de traduire cette intention de conception en une réalité réalisable.

C'est un excellent point. Une communication efficace et une compréhension partagée de ces concepts sont essentielles à la réussite du développement de produits.

Je suis entièrement d'accord. Lorsque les concepteurs et les ingénieurs travaillent en étroite collaboration, ils peuvent créer des produits véritablement exceptionnels qui repoussent les limites du possible.

Eh bien, je crois qu'on a abordé énormément de choses aujourd'hui. On est passés des bases, comme les angles de tirage, aux complexités de la température du moule, de l'épaisseur des parois, et même du tirage nul. Quel parcours !.

Je suis d'accord, et j'espère que nous avons permis à notre auditeur de mieux comprendre cet aspect souvent négligé mais pourtant essentiel du moulage par injection.

Absolument. Et n'oubliez pas, on a toujours à apprendre. N'hésitez pas à expérimenter, à consulter des experts et à explorer sans cesse l'univers du moulage par injection.

Bien dit. L'apprentissage continu et la passion pour l'innovation sont véritablement les clés du succès dans tous les domaines, et particulièrement dans un secteur aussi dynamique et en constante évolution que l'industrie manufacturière.

Et à vous, chers auditeurs, merci de nous avoir accompagnés dans cette analyse approfondie des angles de draft. Nous espérons que cela vous a été utile et instructif. Si vous avez d'autres questions, n'hésitez pas à nous contacter ou à consulter les ressources mentionnées dans l'émission. À bientôt !