Avez-vous déjà regardé un produit de forme étrange et pensé : comment diable ont-ils pu fabriquer cela ? Je parle du genre d'objets en plastique complexes que nous utilisons tout le temps. Comme une coque de téléphone avec toutes ces découpes et tout ça, ou un jouet d'enfant avec toutes ces pièces mobiles. Cela semble magique, mais il s’agit en fait d’un processus vraiment cool appelé moulage par injection complexe. Ainsi, dans cette plongée approfondie, nous allons entrer dans les coulisses et découvrir tous les défis de conception et, bien sûr, les solutions vraiment intelligentes nécessaires à la fabrication de ces objets du quotidien. Et notre guide pour cette analyse approfondie est cet article intitulé : Quelles sont les meilleures stratégies de conception de moules pour les produits de moulage par injection de formes complexes ?

Vous savez, c'est tellement fascinant pour moi parce que le moulage par injection nous permet de réaliser des conceptions qui seraient presque impossibles autrement. Mais il y a une chose vraiment importante à retenir. Avant même de commencer à penser au moule lui-même, nous devons faire une analyse très approfondie du produit que nous essayons de fabriquer.

Oh, c'est intéressant. Donc vous voulez dire qu'avant même de commencer à dessiner un moule, nous devons examiner la forme du produit final, de quoi il est fait et ce qu'il est censé faire. Pourquoi cette partie est-elle si importante ?

Eh bien, parce que même de petits détails peuvent se transformer en énormes problèmes lorsque vous fabriquez le produit. Imaginez que vous ayez une coque de téléphone et que les parois de la coque n'ont pas toutes la même épaisseur. Cela pourrait entraîner, par exemple, des marques de rétrécissement ou même une déformation, et tout à coup, la coque de votre téléphone ne rentre plus.

C'est vrai, c'est vrai. Ouais, c'est logique. Alors qu’en est-il du choix du matériau ? Je suppose que c'est bien plus compliqué que de simplement dire, d'accord, ça va être du plastique.

Oh, ouais, tu l'as.

Ouais.

Il y a une tonne de choses à considérer. Par exemple, avec quelle facilité le matériau s'écoule dans tous ces petits coins et recoins du moule, puis à quel point il rétrécit lorsqu'il refroidit. Oui, c'est très important pour s'assurer que tout est à la bonne taille. Et puis même, la résistance et la flexibilité du produit final. C'est comme un puzzle dans lequel vous devez vous assurer que les propriétés du matériau et la conception du moule s'emboîtent parfaitement.

Oh, je vois. C'est donc comme la différence entre un écran de téléphone résistant et transparent et un récipient alimentaire flexible. Ce ne sont pas n’importe quel vieux plastique.

Exactement. L'écran de votre téléphone est probablement en polycarbonate, qui est solide et transparent, mais cela ne fonctionnerait pas du tout pour un récipient alimentaire. Pour cela, vous utiliserez probablement du polypropylène, qui est flexible et résiste bien aux produits chimiques.

Et ce n'est pas seulement le produit lui-même. Le moule doit également être suffisamment résistant pour supporter la chaleur et les produits chimiques pendant le processus.

Ouais, c'est là que je pense que les choses deviennent vraiment intéressantes. On parle de moule et de plastique injecté dans un moule qui doit être très chaud. Alors, comment s’assurer qu’il refroidisse uniformément, surtout quand on a toutes ces formes folles ?

C'est la question à un million de dollars. Si le refroidissement n'est même pas efficace, vous rencontrez toutes sortes de problèmes comme des déformations et des dimensions incorrectes et même, par exemple, une finition de surface bosselée. Vous ne voudriez pas ça sur votre coque de téléphone, n'est-ce pas ?

Le véritable défi est que différentes épaisseurs de produit refroidissent à des vitesses différentes, ce qui peut créer des contraintes internes.

Alors, comment éviter cela ?

Eh bien, la clé est de concevoir les canaux de refroidissement de manière vraiment stratégique. Et prends ça. Nous pouvons en fait utiliser un logiciel pour simuler virtuellement l’ensemble du processus de refroidissement avant même de construire le moule. De cette façon, nous pouvons voir comment la chaleur circulera et nous pouvons optimiser ces canaux pour que tout soit parfait. Il existe même cette technique appelée refroidissement conforme, dans laquelle les canaux imitent la forme de la pièce.

Ouah. Vous me dites donc qu'ils peuvent créer des canaux de refroidissement qui épousent la forme du produit comme un gant. C'est incroyable. Mais qu’en est-il des endroits vraiment difficiles à atteindre dans un moule complexe ?

Oh, ouais, bon point. Donc, pour ces zones délicates, nous utilisons des éléments appelés chicanes et barboteurs. Ce sont des sortes de petits guides qui dirigent le liquide de refroidissement exactement là où il doit aller avec, par exemple, une précision laser. De cette façon, nous pouvons garantir que même les endroits difficiles d’accès sont correctement refroidis. C'est un peu comme avoir de minuscules jets de massage pour la chaleur, garantissant que tout le moule refroidit uniformément.

D'accord, nous avons maintenant ce produit parfaitement refroidi avec toutes ses formes complexes, mais il est toujours emprisonné à l'intérieur du moule. C’est là que ça devient vraiment délicat. Droite. Comment sortir le produit du moule sans casser toutes ces caractéristiques délicates ?

C'est ce qu'on appelle le démoulage. Et cela peut être assez délicat, surtout lorsque vous avez des contre-dépouilles ou des cavités profondes dans le moule. Cela rend très difficile le retrait de la pièce sans l'endommager. Mais ne vous inquiétez pas. Nous avons quelques tours dans notre sac.

D'accord, je suis toute ouïe. Comment faites-vous pour que ces formes complexes échappent au moule ?

Eh bien, imaginez une porte secrète qui s’ouvre. C'est un peu comme ce que font les curseurs. Ce sont des parties du moule qui se déplacent latéralement afin que nous puissions libérer ces contre-dépouilles sans gâcher la pièce.

Oh, c'est intelligent. C'est donc comme une danse soigneusement planifiée avec des parties du moule se déplaçant pour libérer le produit.

Exactement. Et pour ces éléments extrêmement délicats, nous utilisons ce qu’on appelle des éjecteurs inclinés. Ainsi, au lieu de pousser tout droit, ils poussent doucement la pièce vers l'extérieur selon un angle qui permet d'éviter toute contrainte sur ces zones fragiles.

Oh, je vois. C'est comme une douce main qui guide au lieu d'une grande poussée. C’est logique.

Et parfois, un secret réside dans le moule lui-même. Nous pouvons concevoir ce que l’on appelle des lignes de séparation courbes. Cela signifie que le moule se divise le long des courbes, ce qui facilite la séparation de ces formes complexes.

Ouah. Il est étonnant de constater à quel point chaque petit détail de la conception du moule a été soigneusement pensé. C'est comme tout un monde caché d'ingénierie. Mais avec toute cette complexité, il doit être très difficile de fabriquer ces moules.

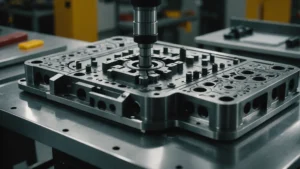

Vous avez tout à fait raison. Plus le moule est complexe, plus la fabrication doit être sophistiquée. Nous utilisons souvent quelque chose appelé usinage à commande numérique par ordinateur ou usinage CNC en abrégé. Cela implique ces outils contrôlés par ordinateur qui créent les formes et les canaux précis dont nous avons besoin.

L’usinage CNC semble plutôt high-tech. Pouvez-vous me donner un aperçu de ce à quoi cela ressemble ?

En gros, vous commencez avec un bloc de métal et la machine CNC se met au travail. Et c'est incroyable car cela transforme ce simple bloc en ce chef-d'œuvre super complexe. C'est comme regarder un sculpteur au travail, mais avec une précision étonnante.

C'est vraiment cool. Alors qu’en est-il de ces détails ultra fins et de ces angles vifs ? L’usinage CNC peut-il également les gérer ?

Pour ces endroits vraiment difficiles, nous utilisons parfois une méthode différente appelée usinage par électroérosion, ou électro-érosion.

Edm ? De quoi s'agit-il ?

L'EDM utilise des étincelles électriques pour éroder le matériau avec une précision folle. C'est un peu comme un petit orage qui façonne le moule. Nous pouvons créer des fonctionnalités qui seraient presque impossibles à réaliser avec les méthodes traditionnelles.

Ouah. C'est époustouflant de voir à quel point la technologie continue de repousser les limites de ce que nous pouvons faire. Vous savez, plus tôt, lorsque nous parlions des systèmes de refroidissement, vous avez mentionné l'utilisation d'un logiciel de simulation. Existe-t-il d'autres moyens par lesquels la technologie change la donne dans le moulage par injection complexe ?

Oh, absolument. Un domaine dans lequel nous constatons d’énormes progrès est celui des systèmes à canaux chauds. Ils changent en quelque sorte la donne, en particulier pour les pièces complexes et complexes. Oui, parce qu’ils gardent le plastique fondu jusqu’au point d’injection. Cela minimise les déchets et améliore réellement la qualité du produit final.

C'est donc comme si un pipeline de plastique parfaitement chauffé était livré là où il doit aller sans qu'il ne durcisse dans les canaux.

Exactement. Cela réduit non seulement les déchets, mais accélère également l'ensemble du cycle de production. C'est donc gagnant-gagnant.

C'est génial. En parlant de complexité, l'article que nous examinons mentionne également ce qu'on appelle le processus de débogage. Qu’est-ce que cela implique exactement ?

Le débogage est un peu comme un travail de détective. Il s'agit de trouver et de résoudre tous les problèmes qui surviennent pendant le processus de moulage. Comme si la pièce ne sort pas tout à fait correctement ou s'il y a des imperfections. Nous devons comprendre pourquoi, puis ajuster les choses pour que tout soit parfait.

Il ne s’agit donc pas simplement de le définir et de l’oublier. Il y a beaucoup de réglages en cours.

Vous l'avez. Et bien sûr, plus le moule est complexe, plus le débogage peut être difficile. Il faut vraiment une compréhension approfondie de la façon dont tous les différents éléments fonctionnent ensemble, des matériaux à la conception du moule, en passant par le processus d'injection lui-même.

Il semble que vous ayez besoin de toute une équipe d’experts pour bien faire les choses.

Absolument. Vous avez des concepteurs, des ingénieurs et des opérateurs qui font fonctionner les machines. Tout le monde travaille ensemble pour s'assurer que le produit final répond à toutes les exigences. C'est un véritable travail d'équipe.

Vous savez, une chose qui m'a vraiment frappé tout au long de cette étude approfondie, c'est la précision impliquée dans chaque étape du processus.

Ouais, tu as raison. La précision est primordiale. Et dans le moulage par injection complexe, de la conception initiale du produit et des choix de matériaux à la conception du moule lui-même, en passant par tous les réglages et paramètres, chaque petit détail compte. C'est ce qui nous permet de créer ces produits incroyablement complexes et de haute qualité.

Et nous voyons ces produits partout. Il est facile de les tenir pour acquis, mais il y a tellement d'ingénierie derrière chacun d'eux.

Absolument. Et c'est ce que j'aime dans ce domaine. Nous repoussons toujours les limites de ce qui est possible. Trouver de nouvelles façons de créer des produits encore plus complexes et innovants qui font la différence dans le monde.

Cette plongée profonde a été tellement fascinante. Nous sommes passés de l'idée de base du moulage par injection à l'exploration de toutes les technologies de pointe qui façonnent l'avenir de la fabrication.

Et nous n’avons pas encore fini. Dans la partie suivante, nous donnerons vie à tous ces concepts avec quelques exemples concrets. Nous verrons comment le moulage par injection complexe est utilisé pour tout fabriquer, depuis les coques de téléphone dont nous avons parlé jusqu'aux pièces de haute technologie de nos voitures, en passant par les dispositifs médicaux qui sauvent des vies.

Je ne peux pas attendre. Alors rejoignez-nous pour la dernière partie de notre plongée approfondie dans le moulage par injection complexe. Nous verrons jusqu’où cette technologie étonnante peut nous mener.

Bienvenue Retour dans notre plongée en profondeur dans le moulage par injection complexe. Jusqu'à présent, la course a été folle.

Oh, ouais, bien sûr.

Dans les deux premières parties, nous sommes passés des bases à une technologie assez époustouflante. Mais maintenant, je pense qu'il est temps de donner vie à tout cela avec quelques exemples concrets.

Oui. Bien. Pour moi.

Vous savez, nous avons beaucoup parlé de coques de téléphone au cours de cette étude approfondie. Ils semblent assez simples à première vue.

Ouais.

Mais quand on pense à toutes ces fonctionnalités.

Oh ouais.

Les découpes pour les boutons et les caméras, les différentes textures et finitions, les parois fines mais super résistantes. C'est en fait assez impressionnant.

C'est vraiment le cas. C'est un exemple parfait de la façon dont le moulage par injection complexe peut créer un produit à la fois fonctionnel et esthétique.

C'est vrai, car vous avez besoin d'une coque de téléphone qui s'adapte parfaitement et protège votre téléphone. Ouais. Mais il faut aussi qu’il soit beau.

Et tout cela se résume aux techniques dont nous avons parlé, comme la conception du moule, la sélection des matériaux, le refroidissement et le moulage.

Exactement.

C'est comme une symphonie d'ingénierie qui se réunit.

J'aime ça. Une symphonie d'ingénierie.

Alors en parlant de conceptions complexes, qu'en est-il de ces briques LEGO ? Cela doit être un défi pour le moulage par injection, n'est-ce pas ?

Oh, les briques LEGO en sont un exemple classique. C'est comme une classe de maître en ingénierie de précision.

Comment ça?

Eh bien, chaque brique doit être moulée avec une précision incroyable pour s'assurer que tous ces goujons et trous s'alignent parfaitement, vous savez, pour ce clic satisfaisant lorsque vous les assemblez.

Ouais.

De plus, ils doivent être extrêmement durables pour résister à des années de jeu.

C'est incroyable de penser au nombre de millions de briques LEGO qui existent.

Je sais, c'est ahurissant.

Et chacun doit respecter ces tolérances très strictes.

Cela témoigne de la puissance du moulage par injection et de l'importance du contrôle des processus. Vous avez besoin d’une automatisation folle et d’un contrôle de la qualité pour vous assurer que chaque brique est cohérente.

C'est vraiment impressionnant. D'accord, changeons de sujet pendant une seconde et parlons des différentes voitures de l'industrie. Les pièces automobiles ont souvent des formes très complexes et doivent être extrêmement résistantes. Alors, comment le moulage par injection s’intègre-t-il dans tout cela ?

Oh, le moulage par injection est énorme dans l’industrie automobile. Pensez à toutes les différentes parties. Tableaux de bord, panneaux de porte, pare-chocs et même certains composants du moteur. Ils sont tous fabriqués par moulage par injection.

Ouah.

Et ces pièces doivent être capables de supporter beaucoup de choses. Températures extrêmes, vibrations, impacts. Encore faut-il qu'ils conservent leur forme précise.

Il ne s’agit donc pas seulement de leur donner une belle apparence. C'est aussi une question de sécurité et de fonctionnalité.

Exactement. Et c'est pourquoi il est si important de choisir le bon matériau. Nous utilisons ces plastiques hautes performances qui sont souvent renforcés par des éléments comme des fibres de verre ou de carbone. Cela les rend encore plus solides et durables.

C'est incroyable à quel point le plastique peut être conçu pour être si résistant.

C'est vraiment le cas. Cela montre à quel point le moulage par injection est polyvalent et à quel point la science des matériaux est devenue innovante.

Bon, faisons un dernier exemple avant de conclure sur les dispositifs médicaux. Ces choses nécessitent souvent des conceptions incroyablement complexes et le niveau de précision doit être de premier ordre. Quel rôle joue le moulage par injection dans ce domaine ?

Les dispositifs médicaux sont un excellent exemple de cas où le moulage par injection complexe brille vraiment.

Oh ouais.

Pensez à tous les différents produits. Seringues, implants, instruments chirurgicaux et même systèmes d'administration de médicaments. Ils ont souvent des caractéristiques minuscules, des canaux complexes et doivent être fabriqués à partir de matériaux très spécifiques.

Droite. Et puis il y a toute la question de la biocompatibilité. S'assurer que les matériaux peuvent être utilisés en toute sécurité dans le corps humain.

Oh ouais. C'est un facteur critique. La biocompatibilité ajoute certainement un tout autre niveau de complexité au processus. Mais le moulage par injection nous permet de relever ces défis de front. Nous pouvons créer ces dispositifs complexes avec la précision et la cohérence dont nous avons besoin.

C'est incroyable. Toute cette plongée en profondeur a été une véritable révélation. Nous avons parcouru beaucoup de terrain, depuis les principes de base du moulage par injection jusqu'à toutes ces applications du monde réel.

Cela a été tout un voyage.

Alors que nous terminons cet épisode, quel est le principal point à retenir dont vous voulez que nos auditeurs se souviennent ?

Je dirais que c'est l'incroyable polyvalence et la précision du moulage par injection complexe. Cela nous permet de créer toutes ces formes complexes avec une précision étonnante, et nous pouvons utiliser de nombreux matériaux différents pour répondre à toutes sortes de besoins. C'est une technologie qui façonne notre monde d'innombrables façons, même si nous n'en sommes pas toujours conscients.

C'est un excellent point. Ainsi, la prochaine fois que vous achèterez un produit en plastique, qu'il s'agisse d'un jouet, d'une coque de téléphone ou même d'un dispositif médical, prenez une seconde pour réfléchir à toute l'ingéniosité et à l'ingénierie nécessaires à sa fabrication. Il y a tout un monde de conception et de fabrication complexes caché à l’intérieur de ces objets du quotidien.

Je n'aurais pas pu le dire mieux moi-même.

Eh bien, c'est à peu près tout le temps dont nous disposions pour aujourd'hui. Merci de vous joindre à nous pour cette plongée approfondie dans le moulage par injection complexe. Nous espérons que vous avez beaucoup appris et acquis une nouvelle appréciation de cette technologie étonnante et des choses qu’elle peut créer.

Merci de m'avoir invité.

Jusqu'à la prochaine fois, continuez à explorer, continuez à apprendre et continuez à vous demander comment ont-ils fait