Très bien, passons donc au moulage par injection.

D'accord.

C'est quelque chose avec lequel vous interagissez probablement tous les jours, mais auquel vous ne pensez jamais vraiment.

Droite.

Pensez-y comme si vous utilisiez une poche à douille fantaisie pour réaliser des chocolats parfaitement formés.

D'accord.

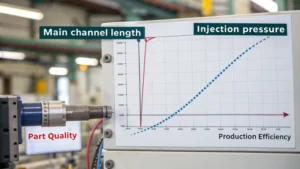

Vous avez votre moule et ce chocolat onctueux et fluide. Mais qu’en est-il de cette buse sur le sac ? Il s'avère que la longueur de cette buse ou du canal principal et les conditions de moulage par injection ont un impact énorme sur le produit final.

Ouais, et c'est exactement ce que nous allons déballer aujourd'hui en utilisant votre pile d'articles techniques sur ce sujet apparemment petit.

Droite.

Mais un détail d’une importance cruciale.

D'accord, donc pour tous ceux qui ne sont pas ingénieur.

Bien sûr.

Qu’est-ce que le moulage par injection exactement ?

Ouais.

Et pourquoi devrions-nous nous soucier de cette histoire de chaîne principale ?

C'est essentiellement la façon dont nous fabriquons la plupart des produits en plastique. Nous parlons de tout, de la coque de votre téléphone aux pièces détachées des voitures et des avions.

Ouah.

Le plastique fondu est injecté sous haute pression dans un moule.

D'accord.

Et en refroidissant et en se solidifiant, il prend la forme du moule.

Le canal principal est le chemin crucial emprunté par le plastique fondu avant d’atteindre la cavité du moule.

Ah. Donc si c’est trop long ou trop étroit, cela pourrait créer des problèmes.

L’un des plus gros problèmes est la perte de pression.

D'accord.

Tout comme si vous essayiez de pousser un liquide épais à travers une paille étroite, un canal plus long signifie que le plastique rencontre plus de résistance, nécessitant une pression encore plus élevée pour remplir complètement le moule.

Une pression plus élevée équivaut donc à plus de problèmes. Est-ce aussi simple que ça ?

Pas nécessairement. Vous pouvez bien sûr concevoir pour une pression plus élevée, mais cela signifie souvent avoir besoin de machines de moulage par injection plus puissantes et plus coûteuses. D’accord, mais le véritable défi est que la pression n’est pas constante tout au long de la Manche.

Autrement dit, qu’est-ce que cela fluctue exactement ?

Pensez-y comme à un toboggan aquatique avec de nombreux rebondissements. D'accord. L'eau va se déplacer plus vite dans certaines sections et plus lentement dans d'autres. De même, dans un canal principal plus long, la répartition de la pression peut devenir inégale.

D'accord, je vois où ça va.

Ouais.

Cette pression inégale gâche probablement les choses en ce qui concerne le produit final.

Vous l'avez.

Ouais.

Une répartition inégale de la pression peut entraîner toutes sortes de défauts dans la pièce moulée.

D'accord.

Nous parlons de déformation, lorsque la pièce ne conserve pas sa forme prévue, de variations de taille entre les pièces provenant du même moule et d'incohérences dans la finition de surface.

Ouais.

Ouais.

Ainsi, l'un des articles mentionnait la loi hagenpauzul.

Droite.

Quelque chose à propos du calcul de la perte de pression. Est-ce ce que les concepteurs utilisent pour trouver comment y parvenir ?

Absolument.

D'accord.

Cette loi quantifie essentiellement cette perte de pression. Cela aide les ingénieurs à prédire la quantité de pression qui chutera sur une longueur et un diamètre donnés du canal.

D'accord.

Ils peuvent utiliser ces informations pour prendre des décisions éclairées concernant les dimensions des canaux.

Droite.

Et la pression d'injection nécessaire.

Cela semble assez compliqué. Ouais. Vous avez mentionné plus tôt les ingénieurs utilisant des simulations, n'est-ce pas ?

Oui.

Ces simulations prennent-elles en compte ce truc de Hagen Poiseux ? Ils proposent des logiciels comme moldflow, spécialement conçus pour le moulage par injection. La simulation prend en compte tous ces facteurs.

Ouah.

Les concepteurs peuvent créer un modèle virtuel du moule et du processus d'injection, puis exécuter des simulations pour voir comment différentes longueurs de canal et d'autres variables affecteront la répartition de la pression et la pièce finale. Qualité. Qualité.

Ils peuvent ainsi tester différents modèles numériquement avant de fabriquer un moule.

Oui.

C'est plutôt cool.

C'est vrai, ouais. Ce type de simulation est extrêmement précieux car il permet aux ingénieurs d’identifier les problèmes potentiels à un stade précoce.

D'accord.

Avant d’investir dans des outillages et des séries de production coûteux.

C’est logique.

Ouais.

Ainsi, dans l'un des articles, il y a une anecdote sur une entreprise fabriquant ces gadgets à parois minces.

Droite.

Et ils ont rencontré des problèmes majeurs lorsqu’ils ont augmenté la longueur des canaux principaux. Que s'est-il passé là-bas ?

C’est un parfait exemple de la façon dont des changements apparemment mineurs peuvent avoir de grandes conséquences. Ouais. Dans ce cas, l’entreprise utilisait un certain ensemble de paramètres pour la pression et la vitesse d’injection. Droite. Ce qui fonctionnait bien avec la longueur de canal d'origine, mais lorsqu'ils ont allongé le canal, ces paramètres n'étaient plus adéquats.

Ouah.

La perte de pression était si importante qu’ils n’ont pas pu remplir correctement le moule. Oh non. Ils ont dû envisager soit d'augmenter drastiquement la pression d'injection, ce qui aurait pu endommager leur équipement existant, soit d'investir dans une machine plus puissante.

Cette modification de conception apparemment minime a donc fini par avoir un impact énorme sur leurs coûts et sur l’ensemble de leur processus de production.

Exactement. Et cela souligne l’importance d’une planification minutieuse et d’une compréhension de l’interdépendance de toutes ces variables dans le maintien de l’injection.

Très bien, nous avons donc parlé des inconvénients des chaînes principales plus longues.

Droite.

Mais le plan mentionne qu'il y a des moments où un canal plus long pourrait être le meilleur choix.

Bien sûr.

Comment ça marche ?

En réalité, tout est question de compromis. Parfois, un canal plus long peut être nécessaire pour s'adapter à une conception de moule spécifique ou pour obtenir un modèle d'écoulement particulier bénéfique pour le produit final.

Alors, quelles sont les stratégies pour faire face à ces exigences de pression accrues et au risque de défauts lorsqu’un canal plus long est inévitable ?

Ouais. Eh bien, comme nous l'avons évoqué, une option consiste simplement à utiliser des machines de moulage par injection avec des pressions nominales plus élevées.

D'accord.

De cette façon, ils peuvent gérer la demande accrue de ces canaux plus longs sans être surmenés.

D'accord, c'est logique.

Ouais.

Mais comme vous l’avez mentionné précédemment, cela n’ajouterait-il pas aux coûts de production globaux ?

Droite.

Des machines plus grosses, plus de consommation d’énergie. Il semble que cela annulerait en premier lieu certains des avantages économiques du moulage par injection.

Vous avez tout à fait raison. C'est un exercice d'équilibre.

Ouais.

Une autre approche qui ne nécessite pas une toute nouvelle machine consiste à ajuster la vitesse d'injection. En ralentissant le processus, vous pouvez parfois réduire la pression nécessaire au remplissage complet du moule.

Donc, plus lentement, c'est mieux dans ce cas. Cela semble contre-intuitif.

Contre-intuitif, peut-être, mais efficace.

D'accord.

Et tu as raison. Il y a des inconvénients. Une vitesse d’injection plus lente signifie un temps de cycle plus long. C'est le temps total nécessaire pour fabriquer chaque pièce individuelle.

Droite.

Et dans le secteur manufacturier, le temps est synonyme d’argent. Droite.

Droite. C'est donc comme essayer de trouver cette zone Boucle d'or.

Exactement.

Ni trop vite, ni trop lentement.

Droite.

Mais juste. Droite. Pour équilibrer ces facteurs concurrents, il semble que les concepteurs doivent vraiment réfléchir de manière stratégique à chaque aspect du processus.

Ils le font. Et c’est là que l’expérience et l’expertise deviennent si cruciales.

Ouais.

L'article sur l'optimisation de la longueur du canal mentionne quelques autres stratégies intéressantes, comme l'utilisation d'un diamètre de canal plus large pour compenser la perte de pression, ou le placement stratégique de portes, qui sont les points d'entrée du plastique fondu, pour assurer un écoulement plus uniforme.

Oh, cette histoire de placement de porte me fait penser à ces vidéos dans lesquelles ils versent du métal en fusion dans des moules complexes pour créer des sculptures.

Ouais.

Vous pouvez voir comment est placé le bec verseur. Droite. Cela affecte vraiment la façon dont le métal coule et remplit le moule.

C'est un concept très similaire.

Ouais.

Tout revient à cette idée de répartition de la pression.

Droite.

Vous voulez vous assurer que le plastique fondu s'écoule de manière fluide et uniforme dans toutes les zones du moule, et l'emplacement de la porte joue un rôle clé pour y parvenir.

D'accord. Nous avons donc parlé d'ajuster les machines au cours du processus.

Ouais.

Mais qu’en est-il du matériau lui-même ?

Droite.

Le type de plastique utilisé joue-t-il un rôle dans tout cela ?

Absolument.

D'accord.

Différents plastiques ont des viscosités différentes.

D'accord.

Essentiellement, ils résistent à l’écoulement à leur point de fusion.

Droite.

Donc un plastique très visqueux, comme quelque chose d’épais et gluant.

Ouais.

Il faudra une pression plus élevée pour passer à travers le canal.

D'accord.

Surtout long Par rapport à un plastique à faible viscosité qui coule plus facilement.

Je commence à réaliser que la longueur du canal principal n'est qu'une pièce du puzzle.

Ouais.

Et tout est interconnecté.

C'est un système complexe, c'est sûr.

Ouais.

Et l'article sur la sélection des matériaux pour le moulage par injection approfondit réellement certains des défis auxquels les concepteurs sont confrontés. Par exemple, ils doivent prendre en compte non seulement la fluidité d'un matériau, mais également sa résistance, sa flexibilité, sa résistance à la chaleur et toutes sortes de propriétés en fonction de l'utilisation prévue du produit final.

Droite. Parce qu'une fourchette en plastique a besoin de propriétés différentes de celles, par exemple, d'une coque de téléphone ou d'une pièce de voiture.

Exactement. Et puis vous tenez compte de facteurs tels que le matériau du moule lui-même, la température du plastique fondu, le temps de refroidissement. Toutes ces variables entrent en jeu et affectent le résultat final.

C'est assez époustouflant de penser à toute la quantité d'ingénierie.

Ouais.

Entre dans chaque produit en plastique que nous utilisons.

C'est.

J'ai l'impression de commencer à voir ces objets du quotidien sous un tout nouveau jour.

Cela témoigne de l'ingéniosité et des capacités de résolution de problèmes des personnes qui travaillent dans ce domaine.

Ouais.

Ils utilisent ce matériau étonnant et le transforment en objets qui composent notre monde moderne.

Bon, alors pour récapituler ce que nous avons appris jusqu'à présent.

D'accord.

La longueur du canal principal est ce facteur trompeusement important dans le moulage par injection, affectant tout, depuis les machines utilisées jusqu'à la qualité du produit final.

Droite.

Des canaux plus longs peuvent créer des problèmes liés à la perte de pression et au débit inégal.

Ouais. Ouais.

Défauts potentiels.

Droite.

Mais ces défis peuvent être résolus grâce à divers ajustements de conception et de processus.

Absolument.

Il s’agit de comprendre ces compromis et de prendre des décisions éclairées.

C'est un excellent résumé.

Aller.

Et je pense que cela met en évidence un point clé, à savoir qu’il n’existe pas de solution universelle en matière de moulage par injection.

Ouais.

Il s’agit de trouver le juste équilibre entre design, fonctionnalité et efficacité.

Et je suppose que ce point idéal sera différent pour chaque produit.

Ouais.

En fonction des matériaux, des propriétés souhaitées, etc.

Précisément. Et c'est pourquoi ce domaine est si fascinant. C'est cette interaction constante entre la science, l'ingénierie et la créativité.

Droite. Eh bien, cette plongée en profondeur m'a définitivement donné un tout nouveau niveau de respect pour la complexité de fabriquer quelque chose d'aussi simple en apparence qu'une bouteille en plastique ou un jouet.

Ouais.

Et toi? Est-ce que quelque chose dans ces articles vous démarque ou vous surprend particulièrement ?

Vous savez, ce qui m'a vraiment frappé, c'est cette anecdote sur l'entreprise essayant de mouler ces gadgets à parois minces.

Ouais.

Cela montre simplement comment un changement de conception apparemment mineur, comme l'ajustement de la longueur du canal principal, peut entraîner toute une cascade de défis à un coût inattendu.

Totalement. C'est un bon rappel qu'il n'existe pas de décision isolée en ingénierie.

Droite.

Tout est connecté.

Exactement. Et cela vous fait apprécier l’expertise des ingénieurs qui jonglent constamment avec toutes ces variables et trouvent des solutions créatives à des problèmes complexes.

À coup sûr. D'accord, donc avant de conclure cette analyse approfondie, je sais que vous avez une question qui suscite la réflexion pour notre auditeur ici. Quelque chose pour vraiment faire tourner ces engrenages.

Eh bien, en tenant compte de tout ce dont nous avons discuté, imaginez que vous êtes celui qui conçoit un moule à injection.

D'accord.

Quels autres facteurs, outre la longueur du canal principal, devriez-vous prendre en compte pour vous assurer de créer le meilleur produit possible ?

Ooh, bien.

Ouais.

Cela souligne vraiment que nous nous sommes concentrés au laser sur cette seule variable, mais ce n’est qu’une pièce d’un puzzle beaucoup plus vaste.

Droite. Pensez à des éléments comme le type de plastique, le matériau du moule, la température, le temps de refroidissement. Toutes ces décisions contribuent à la qualité, à la fonctionnalité et même à la durabilité du produit final.

Il ne s’agit donc pas seulement de créer un produit qui fonctionne. Il s’agit de bien le faire, de manière efficace et responsable.

Absolument. Et j’espère que cette plongée approfondie a donné à nos auditeurs une nouvelle appréciation du monde complexe du moulage par injection et des personnes qui le réalisent.

Je sais que j'ai appris beaucoup de choses.

D'accord.

Il est étonnant de penser que chaque produit en plastique que nous touchons est passé par ce processus incroyablement complexe.

Ouais.

D’une minuscule gouttelette de plastique fondu traversant ce canal principal jusqu’à l’objet final entre nos mains, c’est vraiment le cas.

Et la prochaine fois que vous achèterez un produit en plastique, vous le verrez peut-être sous un tout nouveau jour.

Je sais que je le ferai. Merci de m'avoir rejoint dans cette plongée profonde. D'accord, à la prochaine