Très bien, bienvenue à tous. Aujourd'hui, nous allons aborder un sujet auquel vous ne pensez peut-être pas tous les jours.

Ce n'est certainement pas un sujet de tous les jours.

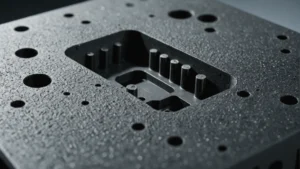

Oui, c'est un domaine un peu spécifique. Exactement. Nous allons étudier les défauts de retrait dans les pièces moulées par injection.

Ouais.

Tu sais, tu m'as envoyé des recherches vraiment intéressantes à ce sujet, et je dois dire que je suis assez fasciné.

Oui. C'est le genre de chose à laquelle on ne pense probablement jamais.

Droite.

Mais cela affecte quasiment tous les produits que vous utilisez.

Oui, exactement. Je veux dire, pensez par exemple à votre coque de téléphone.

Ouais.

Ou encore, des pièces pour votre voiture. C'est vrai. Obtenir ces composants en plastique lisses et parfaitement formés, ce n'est pas aussi simple qu'il n'y paraît.

De nombreuses notions scientifiques sont mises en œuvre pour prévenir ces imperfections.

Oui. Alors, avant d'aborder la méthode, pouvez-vous nous expliquer brièvement le contexte ? De quoi parle-t-on exactement lorsqu'on évoque les défauts de retrait ?

Imaginez donc que vous ayez un moule parfaitement conçu pour une pièce en plastique.

Droite.

Sur le papier, tout semble parfait, mais une fois la pièce démoulée, elle n'est pas tout à fait conforme. Elle est peut-être légèrement plus petite que prévu.

D'accord.

Ou alors il y a une drôle de bosse à la surface. Ou bien l'objet entier est complètement déformé.

D'accord. Ouais.

Ce sont donc des défauts de retrait.

C'est un peu comme si nous étions des détectives, n'est-ce pas ? Nous avons cette scène de crime, ces défauts de retrait, et maintenant nous devons découvrir qui sont les suspects habituels.

Exactement. Et il y a trois principaux coupables, en fait.

D'accord.

Nous examinons généralement le matériau lui-même, la conception du moule, puis les paramètres de processus proprement dits utilisés dans le moulage par injection.

Compris. Donc, chacun de ces éléments pourrait en quelque sorte perturber les choses.

Oui. Chacun d'eux peut jouer un rôle important dans la façon dont le plastique se comporte lorsqu'il refroidit et se solidifie.

Très bien. Commençons donc par le matériel.

D'accord.

Comment le fait de choisir le mauvais type de plastique peut-il tout gâcher ?

Ainsi, les différents plastiques se rétractent à des vitesses différentes lorsqu'ils refroidissent. Certains sont naturellement plus sujets au retrait que d'autres. Par exemple, le polyéthylène et le polypropylène ont tendance à présenter des taux de retrait plus élevés.

D'accord.

Ce qui peut s'avérer délicat.

Oui. Donc si vous fabriquez quelque chose pour lequel vous devez vraiment être précis sur le plan dimensionnel.

Droite.

Tu sais, il faut que ça s'intègre à quelque chose.

Ouais.

Vous ne voulez pas utiliser ceux-là.

Dans ces cas-là, il serait peut-être préférable d'opter pour des matériaux comme le polycarbonate ou l'ABS, car ils rétrécissent moins.

Compris. Donc, tout repose sur le choix du bon plastique. Exactement. Mais que faire si l'on est contraint d'utiliser un plastique qui rétrécit beaucoup ? Existe-t-il une solution ?

Absolument. On peut donc modifier le matériau lui-même pour réduire le retrait. On peut ajouter des charges, comme des fibres de verre. Pensez-y : c’est comme renforcer le béton.

Exactement. Comme des barres d'armature.

Oui, des barres d'armature. Exactement. Elles apportent donc de la solidité et de la stabilité, mais dans ce cas précis, elles contribuent également à limiter le retrait du plastique.

C'est super. Bon, on a abordé le choix des matériaux. Et après ?

Conception du moule.

D'accord.

Et c'est là que ça devient vraiment intéressant, car le moule lui-même peut soit prévenir les défauts de retrait, soit les aggraver considérablement. Imaginez cuire un gâteau dans un moule bancal. Vous savez bien que vous n'obtiendrez pas un gâteau parfait, n'est-ce pas ?

Exactement. Ça va être un vrai gâchis.

Ainsi, même avec le bon plastique, une mauvaise conception du moule peut vraiment tout gâcher.

D'accord. Donc, même des détails apparemment insignifiants dans le moule peuvent avoir un impact important.

Ah oui, tout à fait. Par exemple, la position et le nombre d'orifices d'injection dans le moule, c'est-à-dire les canaux par lesquels le plastique fondu s'écoule.

D'accord.

Elles peuvent avoir un impact considérable sur la façon dont le plastique remplit uniformément la cavité.

D'accord.

Et si ce n'est pas uniforme, on obtient des marques de retrait sur la surface.

Oui, oui. Donc, il s'agit en quelque sorte de diriger stratégiquement le plastique pour qu'il arrive partout où il est censé aller.

Ouais.

Quoi d'autre?

L'épaisseur des parois est un autre facteur important. Si les parois de la pièce sont irrégulières, les vitesses de refroidissement seront différentes, ce qui peut entraîner des déformations et des variations dimensionnelles.

D'accord.

Ensuite, il faut contrôler la température à l'intérieur même du moule. Il faut éviter les points chauds ou froids, car cela peut entraîner un retrait irrégulier et des déformations.

Waouh ! On dirait que tout doit être parfaitement planifié pour éviter ces problèmes.

Oui, tout à fait. Et cela se complexifie encore lorsqu'on considère que les différents types de plastiques se comportent différemment au niveau moléculaire. Prenons l'exemple des polymères amorphes comme l'ABS et le polycarbonate. Leur structure moléculaire étant plus aléatoire, leur refroidissement et leur solidification sont généralement plus prévisibles. De ce fait, ils sont moins sujets aux variations de retrait.

Et comme c'est aléatoire, c'est en fait plus cohérent.

Exactement. Mais il y a aussi les polymères cristallins comme le polypropylène et le polyéthylène. Leur structure moléculaire est plus ordonnée, ce qui fait qu'ils se rétractent davantage en refroidissant, car leurs molécules s'alignent et s'empilent de manière très compacte.

Avec ces polymères cristallins, il y a un tout autre niveau de retrait dont il faut se préoccuper.

Exactement.

C'est fascinant de voir comment quelque chose d'aussi petit peut faire une si grande différence.

Absolument. Et c'est d'autant plus intéressant que des conditions environnementales comme la température et l'humidité peuvent également influencer le comportement du matériau. Il est essentiel de prendre en compte tous ces facteurs lors de la conception d'un moule afin de prévenir les défauts de retrait.

C'est vraiment comme un puzzle géant, hein ? Il y a le matériau, le moule, l'environnement, et tout doit fonctionner ensemble.

Vous avez tout compris. Et chacun d'eux joue un rôle crucial.

Très bien. Nous avons donc parlé du choix des matériaux et de la conception du moule. Quelle est la dernière étape ?

Le dernier élément à prendre en compte est le paramétrage du processus, c'est-à-dire les réglages et ajustements effectués pendant le moulage par injection. Compris. C'est un peu comme en cuisine.

D'accord.

Vous pouvez avoir les meilleurs ingrédients, une recette parfaite, mais si vous ratez la température du four ou le temps de cuisson….

Ouais. Tu n'auras pas un bon résultat.

Vous n'obtiendrez aucun bon résultat.

D'accord. J'ai l'impression que c'est là que tout le travail de mise au point intervient.

C’est le cas.

Par où commencer avec tous ces paramètres de processus ? Il doit y en avoir une tonne.

Il y en a beaucoup, mais nous nous concentrons sur quelques points clés : la pression d’injection, le temps de maintien, la température d’injection et le temps de refroidissement.

D'accord. On dirait qu'il y a beaucoup de choses à analyser.

Nous le faisons.

Allons-y. Examinons chacun de ces points plus en détail et voyons comment ils s'articulent.

Ça me va. Allons-y.

Très bien, nous revoilà, prêts à analyser en détail ces paramètres de processus.

D'accord.

Vous disiez que c'est un peu comme les boutons qu'on ajuste, vous savez, pour que le processus de moulage par injection soit parfait.

Oui. Vous pouvez affiner le résultat en ajustant ces paramètres. Tout comme vous ajusteriez la température du four et le temps de cuisson pour faire un gâteau.

Très bien. Commençons donc par la pression d'injection et le temps de maintien.

Droite.

Quel est leur impact sur le rétrécissement ?

Imaginez que vous remplissez un ballon d'eau.

D'accord.

Si la pression est insuffisante, il ne se remplira pas complètement.

Oui. Tu auras toutes ces rides et...

Exactement. Et la même chose se produit en moulage par injection.

D'accord.

Si la pression d'injection n'est pas suffisamment élevée, le plastique risque de ne pas remplir complètement le moule.

Et puis on se retrouve avec des marques de retrait et autres choses de ce genre.

Exactement.

Compris. Bon, assez de pression. Assurez-vous que le plastique se dépose partout où il faut. D'accord.

Qu'en est-il du temps d'attente ?

Le temps de maintien consiste donc à maintenir cette pression.

D'accord.

Une fois le moule rempli. Imaginez donc que vous tenez votre main sur ce ballon d'eau.

D'accord.

Même une fois rempli, par précaution.

Ça ne gicle pas, genre.

Exactement. Donc, en moulage par injection, le temps de maintien permet de maintenir la pression sur le plastique pendant son refroidissement et sa solidification.

Elle conserve donc sa forme.

Droite.

D'accord. Donc, c'est un processus en deux étapes. On le bombarde de pression.

Ouais.

Et ensuite, vous le maintenez ainsi jusqu'à ce que ce soit pris.

Exactement.

Que se passe-t-il si vous ne le tenez pas assez longtemps ?

Le plastique peut ensuite se rétracter en refroidissant.

Vous recevez alors une pièce de la mauvaise taille.

Ouais.

C'est incroyable la précision que tout cela requiert.

Oui. Ce n'est certainement pas juste faire fondre du plastique et le fourrer dans un moule.

Pas du tout. Bon, passons à la température d'injection.

D'accord.

C'est le paramètre idéal.

Droite.

Ni trop chaud, ni trop froid.

Exactement. Le plastique fondu doit être à la température adéquate pour ce matériau spécifique.

D'accord, pouvez-vous nous donner un exemple concret de la façon dont cela se déroulerait ? Oui. Imaginons que nous travaillions avec du plastique ABS, utilisé dans toutes sortes de choses, des briques LEGO aux tableaux de bord de voiture.

Oh, wow.

Or, si la température d'injection est trop élevée, l'ABS peut commencer à se dégrader.

D'accord.

Et vous pourriez constater une décoloration ou un affaiblissement de la zone traitée.

Vous pourriez donc vous retrouver avec une brique LEGO qui, par exemple, s'effrite trop facilement.

Exactement. Mais d'un autre côté, si la température est trop basse, le plastique risque de ne pas s'écouler correctement dans le moule.

Oh d'accord.

Et vous risquez alors de recevoir une pièce incomplète ou déformée.

Il s'agit donc de trouver le juste milieu où ça coule de source, sans que ça ne devienne excessif.

Exactement. Et enfin, il y a le temps de refroidissement, qui est probablement l'un des paramètres les plus importants en ce qui concerne le retrait.

D'accord, alors comment le temps de refroidissement influe-t-il sur le retrait ?

Si vous précipitez le processus de refroidissement et que vous éjectez la pièce du moule trop tôt, le plastique risque d'être encore mou.

Oh d'accord.

Et il pourrait continuer à se rétrécir en dehors du moule.

Donc même si tout le reste se déroulait parfaitement, vous pourriez quand même tout gâcher à la fin.

Exactement. Et c'est là que les choses se compliquent un peu, car des temps de refroidissement plus longs signifient une production plus lente.

Exactement. Il s'agit donc de trouver le juste équilibre entre qualité et efficacité.

Exactement. Et c'est là que le savoir-faire de l'ingénieur entre en jeu. Il doit trouver le juste équilibre entre tous ces éléments pour produire des pièces de haute qualité, sans pour autant sacrifier la rapidité et l'efficacité.

Oui, oui. C'est comme s'ils dirigeaient un orchestre, veillant à ce que tout fonctionne en harmonie.

C'est une excellente analogie. Elle illustre parfaitement le savoir-faire considérable nécessaire à la fabrication de ces produits.

Vous savez, je n'avais jamais vraiment réfléchi à tout ce qui entre en jeu dans un simple bouchon de bouteille en plastique.

Droite.

Ou encore, vous savez, il est facile de ne pas remarquer une brique LEGO, mais elle recèle tellement de choses.

Ouais.

C'est incroyable.

Et c'est là toute la beauté de ces explorations approfondies. Exactement. On peut lever le voile et découvrir les merveilles cachées, et c'est….

Un tout nouveau monde. Tu sais, j'ai l'impression de tout voir différemment maintenant.

V2.

Alors, quelle est la prochaine étape ? J’ai l’impression que nous avons déjà abordé beaucoup de sujets concernant le rétrécissement, mais il y a certainement encore beaucoup à dire. D’accord. Qu’avez-vous trouvé d’intéressant d’autre dans les recherches que vous nous avez transmises ?

Ce qui m'a particulièrement marqué, c'est l'importance de réfléchir à l'usage concret de la pièce.

D'accord.

Lorsque vous essayez de prévenir les défauts de retrait.

Quand vous dites à quoi ça sert, qu'entendez-vous par là ?

Comme son application.

D'accord.

Alors, vous savez, faut-il que ce soit extrêmement résistant et rigide, ou au contraire flexible ? Sera-t-il exposé à des températures élevées ou à des produits chimiques ? Tous ces éléments influent sur les choix que vous faites concernant le matériau, la conception du moule, et même les paramètres de processus dont nous parlions justement.

Vous dites donc qu'il ne s'agit pas seulement de connaître la science du rétrécissement, mais aussi de comprendre comment la pièce va réellement être utilisée dans le monde réel.

Exactement. Par exemple, nous parlions tout à l'heure des bouteilles d'eau, n'est-ce pas ?

Ouais.

Pour une bouteille d'eau, il serait probablement préférable d'utiliser un matériau flexible comme le polypropylène.

Droite.

Mais si vous deviez concevoir un objet comme un casque de chantier, il vous faudrait un matériau beaucoup plus résistant et rigide, comme le polycarbonate.

Exactement. Et ces deux matériaux nécessiteraient des approches totalement différentes pour éviter le retrait.

Exactement. Le polypropylène a donc un taux de retrait beaucoup plus élevé que le polycarbonate.

D'accord.

Il faut donc adapter la conception du moule et les paramètres de fabrication en conséquence. Par exemple, pour une bouteille d'eau, il faudra peut-être agrandir légèrement le moule afin de compenser le retrait.

Ouais.

Il vous faudra peut-être utiliser une pression d'injection plus faible et un temps de maintien plus long.

D'accord. Et pour le casque de chantier, il faudrait se concentrer sur des choses complètement différentes, juste s'assurer qu'il se fixe correctement et qu'il conserve sa forme.

D'accord. Donc, il n'y a pas de solution unique.

Tout repose sur l'application.

Oui. Il est indispensable de comprendre les exigences spécifiques de l'application pour éviter les défauts de retrait.

C'est comme un tailleur qui confectionne un costume. On ne va pas utiliser le même patron et les mêmes techniques pour tout le monde. Il faut l'adapter à chaque personne, à ses mensurations, etc.

Exactement. Et tout comme un tailleur, les ingénieurs qui travaillent dans le moulage par injection doivent avoir une compréhension très approfondie de la façon de prévenir ces défauts de retrait.

Exactement. Et d'après ce dont nous avons parlé aujourd'hui, cela semble vraiment compliqué.

Oui. Mais c'est aussi très gratifiant.

Ouais.

Quand vous voyez une pièce en plastique parfaitement moulée.

Ouais.

C'est incroyable de penser à tout ça. À tout le savoir-faire et à la précision qu'il a fallu pour le réaliser.

Je suis en train de regarder autour de moi, tous ces objets en plastique, et je me dis : « Ah oui ! C'est dingue ! Je n'en avais aucune idée. ».

C'est une toute nouvelle perspective.

C'est là toute la beauté de ces analyses approfondies, n'est-ce pas ?

Ouais.

Nous apprenons plein de choses auxquelles nous ne pensions même jamais.

Exactement.

J'ai l'impression de repartir avec une perspective totalement nouvelle sur le monde.

Oui, moi aussi. Et j'espère que la prochaine fois que vous utiliserez un produit en plastique, vous penserez à toute la science et l'ingénierie qui ont permis sa fabrication.

Absolument. Merci encore de nous avoir accompagnés dans cette aventure.

Oh, bien sûr. Ce fut un plaisir.

Ça a été vraiment très intéressant.

Et à tous nos auditeurs, merci de nous avoir rejoints pour cette nouvelle analyse approfondie.

On se revoit bientôt