Très bien, bienvenue à tous. Aujourd'hui, nous allons explorer en profondeur un sujet que vous utilisez probablement tous les jours, mais auquel vous réfléchissez rarement.

Qu'est ce que c'est?

Moulage par injection plastique.

Oh, wow.

Oui, oui. Plus précisément, comment les ingénieurs parviennent à cet équilibre parfait entre rigidité et robustesse dans ces pièces en plastique omniprésentes. Oui, on en trouve partout. Notre source est un article technique qui explique en détail la science et l'ingénierie qui sous-tendent tout cela.

C'est fascinant. C'est vrai. Quelque chose que nous utilisons si fréquemment implique de nombreuses considérations complexes.

C’est vraiment le cas.

Je veux dire, on parle de pièces qui doivent conserver leur forme sous pression, mais aussi résister aux chocs et aux contraintes.

Carrément. Pense par exemple à ta coque de téléphone.

Ouais.

Elle doit être suffisamment rigide pour protéger votre téléphone, mais aussi suffisamment résistante pour supporter une chute.

Droite.

Et c'est précisément ce que nous allons analyser ici : leur méthode. Nos sources insistent vraiment sur l'importance de choisir les bons matériaux. C'est la première étape.

Oui. C'est la base, vraiment. Vous savez, chaque type de plastique a ses propres résistances intrinsèques.

Droite.

Par exemple, vous savez, le polycarbonate est connu pour sa rigidité, ce qui en fait un bon choix pour les composants structurels.

D'accord.

Imaginez-le comme le chêne des plastiques. Fort et inébranlable.

D'accord. Donc, le polycarbonate est notre chêne robuste.

Ouais.

Et si, par exemple, vous avez besoin de quelque chose ?.

Si vous recherchez un matériau plus flexible, vous pourriez envisager le polypropylène, réputé pour sa robustesse et sa souplesse. Il ressemble davantage à une branche de saule : il peut se plier et onduler sans se casser.

J'aime bien cette analogie. C'est tout à fait possible. Le polypropylène est souvent utilisé dans des éléments comme les charnières ou les composants à enclenchement, où une certaine souplesse est nécessaire.

Exactement.

Le choix des matériaux est donc primordial. Il s'agit d'adapter les propriétés des plastiques à l'application spécifique. Mais notre article ne se limite pas au simple choix d'un matériau unique. Il aborde également les alliages et les mélanges.

Exactement. Parfois, il faut le meilleur des deux mondes. L'alliage PC ABS en est un parfait exemple : il combine la rigidité du polycarbonate à la résistance aux chocs du plastique ABS. C'est un choix populaire pour les boîtiers électroniques car il résiste aux contraintes de l'assemblage par clipsage, mais aussi aux inévitables chutes.

C'est un excellent exemple. Oui. Il est logique que les coques de téléphone soient souvent fabriquées à partir de ce mélange.

Exactement.

Mais l'article ne s'arrête pas là. Il mentionne également des renforts.

Oui.

De quoi s'agit-il et pourquoi est-ce utilisé ?

Les renforts sont essentiellement des additifs incorporés au plastique pour en améliorer certaines propriétés. C'est un peu comme ajouter des poutres de soutien supplémentaires à une structure.

D'accord.

On peut ajouter des matériaux comme la fibre de verre ou la fibre de carbone pour augmenter la rigidité et la résistance. On retrouve souvent cette technique dans des applications où la pièce doit être très rigide, comme les composants automobiles ou certains types d'outils.

Ajouter de la fibre de verre, c'est comme renforcer le chêne dont nous parlions. Le rendre encore plus solide.

Exactement.

Mais cela ne le rendrait-il pas aussi moins flexible, voire plus cassant ?

Oui, c'est là que tout l'art de l'équilibre entre en jeu.

Droite.

L'ajout de renforts peut parfois diminuer la ténacité ; les ingénieurs doivent donc soigneusement évaluer les compromis. Il ne s'agit pas toujours de maximiser une seule propriété, mais de trouver la combinaison optimale pour l'application spécifique.

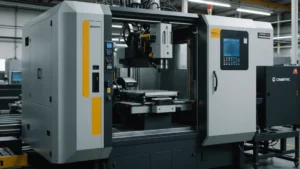

Notre source inclut même un tableau montrant comment l'ajout de fibres de verre au polycarbonate augmente sa rigidité, tout en réduisant légèrement sa ténacité. Il est fascinant de constater comment les ingénieurs peuvent ajuster ces propriétés avec précision pour obtenir les performances exactes requises. Mais le choix du matériau n'est qu'une partie de l'histoire. L'article souligne que le procédé de moulage par injection lui-même joue un rôle primordial, notamment dans la détermination de la rigidité et de la ténacité finales de la pièce.

Absolument. Le moulage est le procédé par lequel le matériau choisi est transformé en la forme souhaitée.

Droite.

Et les paramètres de ce processus peuvent avoir un impact considérable sur les propriétés finales.

Alors, comment fonctionne ce processus ? Concrètement, comment procèdent-ils ?.

Imaginez donc du plastique fondu injecté dans un moule sous haute pression.

D'accord.

C'est comme verser de la pâte dans un moule à gâteau. Mais l'essentiel réside dans la phase suivante : le refroidissement.

Le processus de refroidissement est donc comparable à ce moment critique où l'on sort un gâteau du four et qu'on le laisse refroidir ?

Exactement.

Si vous vous précipitez, ça pourrait se fissurer ou s'effondrer, n'est-ce pas ?

Exactement. La façon dont le plastique refroidit influence la manière dont ces molécules s'organisent et se lient entre elles.

Droite.

Si le refroidissement est trop rapide, cela peut créer des contraintes internes, rendant la pièce plus fragile et sujette aux fissures.

Il semblerait que le contrôle de la vitesse de refroidissement soit primordial. Quels sont les autres facteurs clés de ce processus ?

Le document aborde donc trois points principaux : le contrôle de la température, le réglage de la pression et de la vitesse, et la gestion du temps de refroidissement. Commençons par la température. Il est crucial de chauffer le plastique à la température adéquate avant de l'injecter dans le moule. Une température trop basse empêchera le plastique de s'écouler correctement, créant des interstices et des imperfections. Une température trop élevée risque de dégrader le matériau et d'affaiblir la pièce finale.

Il est donc crucial d'obtenir la température idéale. Oui, mais qu'en est-il de la pression et de la vitesse d'injection ? Sont-elles importantes aussi ?

Absolument. La vitesse et la pression influent sur le degré de compacité des molécules dans la partie finale.

Droite.

Si la pression est trop élevée et la vitesse d'injection trop rapide, cela peut entraîner un surcompactage, rendant la pièce plus rigide, mais aussi plus fragile.

Donc, tout est question de trouver le juste milieu, n'est-ce pas ?

Exactement.

Ni trop, ni trop peu de pression. Et ce temps de refroidissement dont on parlait ?

Ouais.

Est-ce là que la magie opère ?

Le refroidissement est donc une étape cruciale pour un réglage précis. La source mentionne une technique appelée maintien de la pression, qui consiste à appliquer une certaine pression sur le plastique pendant son refroidissement. Cela permet d'assurer une solidification uniforme et sans porosités. Cependant, une pression excessive peut entraîner une surcompactification du matériau et le rendre cassant. C'est comme presser une éponge trop fort : elle risque de perdre sa souplesse.

Optimiser le processus de moulage par injection est donc un exercice d'équilibriste. Il faut maîtriser toutes ces variables pour obtenir le juste équilibre entre rigidité et ténacité. Mais notre source ne s'arrête pas là. Elle souligne également l'importance des techniques de conception intelligentes, n'est-ce pas ?

C'est exact. Même avec un matériau parfait et un processus de moulage irréprochable, la conception de la pièce elle-même joue un rôle crucial pour atteindre l'équilibre souhaité entre rigidité et robustesse.

Très bien, passons à la deuxième partie de cette analyse approfondie de ces techniques de conception. À tout de suite !.

Alors, bienvenue à nouveau. Nous parlions du fait que, même avec un plastique parfait, un matériau parfait et un processus de moulage impeccable, la conception de la pièce elle-même peut faire toute la différence.

Droite.

Trouver le juste équilibre entre rigidité et robustesse, c'est essentiel.

Ouais. C'est presque comme de l'architecture. Ouais. Mais pour des objets minuscules, tu vois ?

Ouais.

Il faut tenir compte des forces et des contraintes que la pièce subira et la concevoir en conséquence.

C'est une excellente analogie. Oui.

Ouais.

Et nos documents sources explorent en profondeur des techniques de conception vraiment ingénieuses utilisées par les ingénieurs.

D'accord.

L'une des plus fondamentales, je suppose, est l'optimisation de l'épaisseur des parois.

Cela a du sens.

Ouais.

J'imagine des boîtes de rangement en plastique super solides. Je parie qu'elles ont des parois bien plus épaisses que celles-ci.

Absolument.

Comme un flacon de shampoing souple.

Exactement. Des parois plus épaisses offrent plus de rigidité et de résistance, tandis que des parois plus minces permettent une plus grande flexibilité.

Droite.

Mais il ne s'agit pas seulement de l'épaisseur globale. Il s'agit de répartir stratégiquement le matériau là où il est le plus nécessaire.

Oh d'accord.

Ainsi, par exemple, le fond de ce bac de rangement pourrait avoir des parois plus épaisses pour supporter le poids de son contenu.

C’est logique.

Les côtés pourraient être légèrement plus fins pour économiser du matériau et permettre une certaine flexibilité.

Il s'agit donc d'adapter l'épaisseur de la paroi aux exigences spécifiques de la pièce.

Exactement.

D'accord, alors quelles sont les autres techniques de conception mentionnées dans cet article ?

Une autre technique astucieuse consiste à utiliser les côtes.

Côtes?

Des nervures ? Oui, comme si les nervures étaient des poutres de soutien internes.

D'accord.

Cela ajoute de la rigidité sans ajouter beaucoup d'épaisseur.

D'accord.

On retrouve souvent des nervures sur des objets comme les couvercles ou les boîtiers en plastique, où il est nécessaire de maintenir une certaine forme sans rendre la pièce trop épaisse et trop lourde.

Ah, d'accord. Donc c'est comme les ondulations qu'on voit sur le carton. Exactement.

C'est une excellente comparaison. Oui.

Ça permet en quelque sorte de gagner en force sans pour autant réduire considérablement le poids.

Mais comme pour la plupart des choses en ingénierie, il ne faut pas abuser des bonnes choses.

Droite.

L'article met en garde contre un excès de nervures. Un nombre trop important de nervures ou des nervures trop larges peuvent créer des points de concentration de contraintes, rendant la pièce plus susceptible de se fissurer.

Intéressant.

C'est comme ajouter trop de supports à un pont. Il risque de devenir moins flexible et plus vulnérable aux dommages.

Il s'agit donc de retrouver ce juste équilibre, n'est-ce pas ?

Exactement.

Ni trop, ni trop peu, mais juste ce qu'il faut pour apporter le soutien nécessaire.

Ouais.

Vous avez mentionné les filets tout à l'heure.

Ouais.

Je ne comprends toujours pas très bien de quoi il s'agit et pourquoi c'est important.

Les congés sont essentiellement des angles arrondis.

D'accord.

Cela peut paraître un détail insignifiant.

Droite.

Mais elles jouent un rôle crucial dans la répartition uniforme des contraintes sur l'ensemble de la pièce.

D'accord. Maintenant que vous le dites, je remarque ces bavures partout. Sur les coins de mon ordinateur portable, de mon téléphone, même sur les bords de cette table.

Exactement. Les congés sont omniprésents, et à juste titre. Les angles vifs ont tendance à concentrer les contraintes, ce qui rend ces zones plus susceptibles de se fissurer ou de se casser, notamment en cas de choc.

Cela a du sens.

Imaginez ceci : si vous laissez tomber un morceau de verre aux angles vifs….

Ouais.

Il est plus probable qu'il se brise en un morceau de verre aux bords arrondis.

C'est vrai, c'est vrai.

Les congés sont donc un peu comme de minuscules amortisseurs, empêchant la formation de points de tension et rendant la pièce globalement plus durable.

C'est incroyable toute la réflexion qui se cache derrière ces éléments de design apparemment si simples.

Oui, tout à fait. Et cela souligne l'importance de prendre en compte chaque aspect de la pièce, depuis le choix des matériaux jusqu'au processus de moulage, en passant par la conception elle-même.

Droite.

Mais le voyage ne s'arrête pas là. Nos documents sources explorent également le monde souvent négligé de la post-production.

D'accord. Oui. Nous avons brièvement évoqué la post-production dans la première partie. Je suis curieux d'en apprendre davantage sur ce que cela implique et pourquoi c'est si important.

Le post-traitement désigne donc tous les traitements ou modifications apportés à la pièce après son moulage.

D'accord.

Ces traitements permettent également d'améliorer les propriétés des pièces, notamment leur rigidité et leur robustesse.

C'est comme apporter la touche finale.

N'est-ce pas ? Exactement. À un chef-d'œuvre.

Prendre cette pièce brute moulée et la perfectionner pour atteindre son plein potentiel.

J'aime ça?

Ouais.

Quelles sont donc certaines des techniques de post-traitement courantes mentionnées à la source ?

L'une des techniques les plus courantes est le recuit, que nous avons brièvement évoqué précédemment.

Oui, je me souviens que tu avais comparé ça à offrir au plastique une journée de détente au spa.

Exactement.

Pour relâcher la tension.

Relâchez la tension, oui.

Pourriez-vous nous expliquer un peu plus en détail comment fonctionne concrètement ce processus de recuit ?

Vous vous souvenez de ce que nous avons dit à propos du refroidissement rapide pendant le processus de moulage, qui peut parfois emprisonner des contraintes dans le plastique ?

Droite.

Le recuit remédie à ce problème en chauffant lentement la pièce à une température spécifique.

D'accord.

Le maintenir ainsi pendant une durée déterminée, puis le refroidir lentement.

Ce cycle contrôlé de chauffage et de refroidissement permet aux molécules de plastique de se réorganiser en une configuration plus détendue et stable.

C'est un peu comme donner à ces molécules la possibilité de s'étirer et de trouver leur place idéale.

Exactement.

Mais l'article précise que les températures et les durées de recuit doivent être soigneusement adaptées au type spécifique de plastique.

Ouais.

Pourquoi est-ce si important ?

Chaque plastique possède un point de fusion et une structure moléculaire uniques. Si vous chauffez un plastique à une température trop élevée ou pendant une durée trop longue, vous risquez de dégrader le matériau, voire de l'affaiblir au lieu de le renforcer.

Intéressant.

À l'inverse, si vous ne le chauffez pas suffisamment ou assez longtemps, vous risquez de ne pas soulager complètement ces tensions internes.

C'est donc comme retrouver le juste milieu.

Exactement.

Ni trop chaud, ni trop froid, juste comme il faut.

C'est exact. Oui.

Mais comment les ingénieurs déterminent-ils la température et la durée optimales de recuit pour un plastique spécifique ?

C'est là qu'interviennent la science des matériaux et un peu d'expérimentation. Ils prennent en compte des facteurs comme le point de fusion du plastique, son poids moléculaire et le niveau de contrainte présent dans la pièce moulée.

D'accord.

Il existe également des normes et des directives industrielles qui fournissent des paramètres de recuit recommandés pour différents types de plastiques.

Il s'agit donc d'un processus très précis qui exige une compréhension approfondie du matériau.

C’est le cas.

Mais qu'en est-il des autres techniques de post-traitement outre le recuit ? L'article mentionnait également des traitements de surface, n'est-ce pas ?

Oui. Les traitements de surface constituent un autre outil puissant pour améliorer les propriétés des pièces en plastique.

D'accord.

Ils peuvent être utilisés pour améliorer la dureté, la résistance à l'usure et même ajouter un aspect esthétique.

C'est un peu comme donner un coup de jeune au plastique.

Ouais, exactement.

Quelles sont les techniques de traitement de surface les plus courantes ?

Il existe une large gamme de traitements de surface, mais deux des plus courants sont la pulvérisation et la galvanoplastie.

D'accord.

La pulvérisation consiste à appliquer une fine couche sur la surface de la pièce. Cette couche peut être une peinture, un vernis, ou même un revêtement fonctionnel conférant des propriétés spécifiques telles que la résistance aux UV ou la lubrification.

La pulvérisation revient donc à ajouter une couche protectrice, voire une finition décorative, à la pièce.

Ouais, exactement.

Et la galvanoplastie ? De quoi s'agit-il exactement ?

Le traitement électrolytique est donc un peu plus complexe. Il consiste à utiliser un procédé électrochimique pour déposer une fine couche de métal sur la surface du plastique.

D'accord.

Les métaux couramment utilisés pour la galvanoplastie comprennent le chrome, le nickel et le cuivre.

C'est comme donner au plastique une sorte d'armure métallique.

Exactement.

Quels sont les avantages à faire cela ?

Le traitement électrolytique peut donc améliorer considérablement la dureté et la résistance à l'usure de la pièce.

D'accord.

Il est souvent utilisé pour des pièces soumises à beaucoup de frottement ou d'abrasion, comme les roulements d'engrenages ou les garnitures décoratives.

On dirait que la post-production ouvre un tout nouveau monde de possibilités.

C’est le cas.

Mais y a-t-il des inconvénients ou des compromis potentiels à prendre en compte ?

Absolument.

Ouais.

Comme pour tout, il y a des compromis à faire. Certains traitements de surface, notamment l'application d'un revêtement dur, peuvent rendre le plastique plus rigide, mais potentiellement moins résistant. C'est comme ajouter une couche de protection : cela peut protéger la pièce des rayures et de l'usure.

Ouais.

Mais cela pourrait aussi le rendre plus susceptible de se fissurer en cas de choc.

Donc, une fois de plus, tout se résume à cet équilibre.

Exactement.

C'est ce dont nous n'arrêtions pas de parler.

C’est toujours le cas.

Il faut mettre en balance les avantages du traitement de surface et son impact potentiel sur la robustesse globale de la pièce.

Ouais.

Cette exploration approfondie a été extrêmement instructive. Nous avons passé en revue le monde complexe du moulage par injection plastique, du choix des matériaux au processus de moulage lui-même, et enfin à ce domaine fascinant qu'est le post-traitement.

C'est incroyable tout ce que cela implique.

C'est vraiment le cas.

Il est clair que la création de pièces en plastique présentant cet équilibre parfait entre rigidité et robustesse est un défi complexe qui exige une attention particulière à chaque étape du processus.

Nous revenons tout de suite pour conclure notre exploration approfondie de ce sujet fascinant. Bienvenue dans notre analyse approfondie du maintien par injection plastique. Quel parcours incroyable !.

Oui. Ça a été tout un parcours. On a parcouru tellement de terrain, vous savez, tout, de la structure moléculaire des plastiques aux choix de conception vraiment complexes qui entrent dans la création de ces objets du quotidien auxquels on ne pense même plus.

Oui, nous les tenons certainement pour acquis.

Total.

Nous avons donc commencé par parler de l'importance du choix des matériaux.

Ouais.

Comme choisir, vous savez, le bois adapté à un projet de construction spécifique.

Absolument. C'est le fondement.

C'est.

Et nous avons parlé du polycarbonate, vous savez, de notre chêne.

Oui, j'aime bien ça.

Réputé pour sa rigidité et sa résistance.

Droite.

Ce qui en fait un bon choix pour des éléments tels que des composants structurels ou, vous savez, des boîtiers de protection, etc.

Exactement. Ensuite, il y a eu le polypropylène.

Ouais.

La branche de saule.

La branche de saule, symbole même de flexibilité.

Oui. C'est le cadeau idéal. Parfait pour les charnières, les mécanismes à enclenchement et ce genre de choses.

Exactement.

Mais parfois, il faut un peu des deux. Il faut une combinaison de ces propriétés.

Exactement. Et c'est là qu'interviennent ces alliages et mélanges.

Droite.

Comme le mélange PCabs dont nous parlions.

Exactement. C'est un peu comme si, vous savez, ça trouvait le juste milieu. Exactement.

C’est le cas.

Entre cette rigidité et cette résistance aux chocs.

Oui. Et c'est un excellent choix pour les boîtiers électroniques dont nous parlions.

Donc, ça peut encaisser quelques coups. Oui. Et, oh, n'oublions pas les renforts.

Les renforts, oui.

C'est incroyable de voir comment l'ajout d'un matériau comme la fibre de verre à un plastique peut donner l'impression de renforcer le béton avec des barres d'armature.

Absolument. Ça lui donne ce petit plus.

Ça lui donne ce petit plus.

Ouais.

Résistance et rigidité pour les applications et les objets exigeants.

Exactement. Pour les moments où vous avez besoin de ce soutien supplémentaire.

Mais c'est une question d'équilibre, n'est-ce pas ?

C'est.

L'ajout de ces renforts peut parfois rendre le plastique un peu plus cassant. C'est pourquoi les ingénieurs doivent bien peser le pour et le contre.

Tenez compte de ces compromis. Exactement.

Ensuite, nous sommes passés au processus de moulage par injection proprement dit. Nous avons appris l'importance de maîtriser toutes ces différentes variables comme la température, la pression et le temps de refroidissement.

Oui. C'est comme diriger un orchestre.

Oh, j'aime bien. Comme ça.

Vous savez, chaque paramètre doit être parfaitement ajusté pour garantir que ces molécules de plastique s'organisent de manière à atteindre cet équilibre.

Exactement. Pour vous donner les propriétés finales que vous souhaitez. J'ai adoré. Je crois que c'était votre analogie, n'est-ce pas ? Celle du refroidissement, comparable à celui d'un gâteau qui refroidit lentement pour éviter qu'il ne se fissure.

Une chaleur excessive ou un refroidissement trop rapide peuvent, vous savez, engendrer des contraintes dans le plastique, ce qui peut entraîner sa rupture.

Oui. Et puis, nous avons aussi exploré des techniques de conception plutôt intéressantes, comme l'optimisation de l'épaisseur des parois et le placement stratégique des nervures de renforcement.

Oui, les nervures, elles agissent comme de petites poutres de soutien à l'intérieur, et les congés servent à répartir les contraintes et à prévenir les points faibles.

Ouais. Ces filets sont plutôt sournois, non ?

Ils sont.

Ils sont partout.

Mais ils le sont. Et ils accomplissent un travail important.

Vous ne les remarquez pas vraiment.

Droite.

Mais ils sont tellement importants.

Ils sont essentiels.

C'est incroyable tout le soin apporté à la conception, même des éléments les plus simples.

C'est un microcosme d'ingéniosité technique, vraiment, quand on pense à tout ce que cela implique.

Oui. Et finalement, vous savez, nous avons en quelque sorte exploré cet univers de la post-production.

Ouais.

Là où des traitements comme le recuit et les modifications de surface peuvent, par exemple, affiner davantage les propriétés d'une pièce.

Exactement. Le recuit, c'est comme un soin au spa.

Journée spa pour le plastique, pour soulager le stress, soulager ce stress interne, afin qu'il soit plus résistant et moins susceptible de se fissurer avec le temps.

Ensuite, les traitements de surface comme la pulvérisation ou la galvanoplastie permettent d'ajouter des couches protectrices ou d'améliorer des propriétés spécifiques comme la dureté et la résistance à l'usure.

C'est incroyable tout le travail que cela implique en coulisses pour fabriquer ces pièces en plastique que nous utilisons tous les jours sans même y penser.

Cette analyse approfondie nous a vraiment permis de mieux apprécier la complexité et l'ingéniosité nécessaires à la fabrication, même des objets en plastique les plus banals.

Voilà. Alors la prochaine fois que vous prenez, par exemple, une bouteille d'eau en plastique ou que vous utilisez un outil en plastique, prenez une minute pour réfléchir au chemin parcouru pour arriver jusqu'ici.

Bien. Pensez à toutes ces étapes. Toutes ces étapes, depuis la sélection des matériaux.

Droite.

Ce processus de moulage minutieux et ces finitions apportées lors du post-traitement.

C'est vraiment incroyable.

C'est un témoignage de l'innovation humaine.

Ouais.

Et notre capacité à, vous savez, manipuler les matériaux au niveau moléculaire.

Droite.

Créer des objets qui répondent à nos besoins spécifiques.

Cela nous rappelle qu'il y a souvent plus que ce que l'on voit au premier abord.

Beaucoup plus.

Et même les objets les plus simples peuvent avoir une histoire fascinante.

Absolument.

Si vous savez où chercher.

Eh bien, ce fut une exploration fantastique du monde du moulage par injection plastique.

Nous espérons que vous avez apprécié cette analyse approfondie.

Nous espérons que vous avez appris quelque chose de nouveau.

Et d'ici la prochaine fois, gardez votre bon sens !