Vous arrive-t-il d'arriver à ce stade de la conception où vous avez besoin de faire fabriquer quelque chose concrètement, pas juste un prototype, mais vraiment le produit fini ?

Ouais.

Eh bien, si le moulage par injection est envisagé, l'épaisseur des parois va devenir à la fois votre meilleure amie et votre plus gros casse-tête.

Droite.

Nous allons donc nous pencher sur cet article intitulé « Quelle est l'épaisseur de paroi maximale autorisée pour le moulage par injection ? » afin de vous aider à prendre les bonnes décisions qui font la différence entre une bonne conception et une conception réalisable.

C'est intéressant parce que beaucoup de gens s'obstinent à fixer cette limite maximale. Comme si c'était une limite absolue.

Droite.

Mais il ne s'agit pas vraiment d'une limite stricte. Il s'agit plutôt de comprendre comment tous les éléments s'articulent. Vous savez, comme les propriétés des matériaux et les choix de conception. Comment fonctionnent-ils ensemble ?

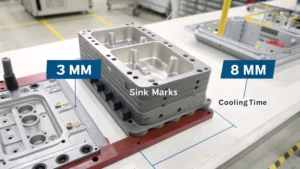

D'accord. L'article commence donc par cette recommandation classique, vous savez, 3 à 4 millimètres pour la plupart des thermoplastiques.

Ouais.

Mais on dirait qu'on va bien au-delà des notions de base. N'est-ce pas ?

Ouais.

Quels sont les éléments qui pourraient tout simplement faire voler cette règle en éclats ?

Je veux dire, le choix des matériaux est primordial.

D'accord.

Prenons donc les polyoléfines.

D'accord.

Elles sont connues pour leur faible masse moléculaire et leurs faibles forces intermoléculaires. En clair, cela se traduit par une faible viscosité.

D'accord.

Ils s'écoulent parfaitement. Ils remplissent tous les recoins des cavités complexes des moules. On peut se permettre des parois plus épaisses car ils offrent une meilleure résistance au processus d'injection que d'autres matériaux.

Il ne s'agit donc pas simplement de la consistance du matériau, comme j'ai pu le constater. Il s'agit des principes scientifiques sous-jacents qui expliquent pourquoi certains matériaux coopèrent mieux que d'autres.

Exactement.

C'est très utile. Mais que faire lorsqu'on est confronté à un matériau un peu plus récalcitrant ? Et à l'autre extrémité du spectre ?

Eh bien, les plastiques techniques sont plutôt connus pour ça.

D'accord.

Elles ont généralement des structures moléculaires plus complexes et des liaisons plus fortes entre les molécules. Cela se traduit donc par une viscosité plus élevée. Tenter de les faire passer à travers une section très épaisse revient un peu à essayer de faire passer du miel à travers une paille.

Oh ouais.

Ça va être long, et vous risquez de ne pas remplir complètement le moule.

Ah, d'accord. C'est donc là qu'interviennent ces recommandations concernant les parois plus fines pour les plastiques techniques.

Droite.

Ce n'est pas une règle arbitraire. Il s'agit d'éviter les défauts.

Exactement. Et nous avons parlé de la facilité avec laquelle le matériau s'écoule, mais aussi de la rapidité avec laquelle il refroidit une fois dans le moule. Cela joue également un rôle primordial.

Donc, on parle de propriétés thermiques. Cela signifie-t-il que je ne peux pas simplement augmenter la température pour améliorer le flux ?

Oui, c'est possible, mais il faut faire attention, surtout avec les matériaux qui ont des températures de déformation sous charge élevées. Certains plastiques techniques à haute résistance, par exemple.

D'accord.

Les sections plus épaisses refroidissent beaucoup plus lentement. Et ce refroidissement inégal peut entraîner des déformations ou des contraintes internes.

Oui. Donc, parfois, des parois plus fines sont en fait plus résistantes. Même si cela peut paraître paradoxal.

C'est possible. Oui. Surtout si vous travaillez avec un matériau qui se déforme. Il s'agit de trouver le juste équilibre entre la résistance nécessaire et les capacités réelles du procédé de moulage par injection.

Cela me pousse déjà à repenser certains de mes projets.

Ouais.

Il ne s'agit plus seulement de l'apparence. Il faut aussi s'assurer de la faisabilité du projet. Mais avant d'aller plus loin, l'article mentionne également que la conception même de la pièce peut avoir une incidence importante sur le choix de l'épaisseur des parois.

Ouais.

Quels sont les points à surveiller ? Quels sont les signes d’alerte ?

Eh bien, une épaisseur de paroi uniforme semble assez simple.

Bien sûr.

Mais lorsqu'il s'agit de pièces plus grandes ou de formes plus complexes, cette uniformité peut en réalité se retourner contre vous.

Vraiment?

Oui. Réfléchissez-y. Si vous essayez de remplir une grande surface avec une épaisseur constante, vous augmentez la résistance à l'écoulement. C'est comme essayer de gonfler un ballon géant d'un seul coup. Il faudra beaucoup de pression, et vous risquez de créer des zones fragiles.

D'accord. Alors, comment éviter ça ? Vous connaissez le scénario du ballon qui éclate ?

C'est là qu'interviennent les nervures et les goussets.

D'accord.

Elles servent de renforts, permettant d'avoir des sections plus épaisses dans des zones stratégiques. Elles interrompent également le flux d'air, ce qui assure un refroidissement plus uniforme.

Vous trompez en quelque sorte le matériau pour qu'il s'écoule plus facilement.

Exactement.

En lui ajoutant ces parties plus épaisses, placées stratégiquement.

Oui. Et il ne s'agit pas seulement d'éléments externes. Les éléments internes, comme les bossages ou les inserts, peuvent également créer des goulots d'étranglement pour le plastique en fusion.

Ah oui. Je comprends comment cela pourrait perturber le déroulement des choses.

Droite.

Il suffit donc de faire des murs extrêmement fins autour de ces zones ?

Amincir les parois à proximité de ces éléments est une stratégie tout à fait courante.

D'accord.

Cela permet au matériau de contourner ces obstacles et réduit ainsi le risque de vides ou de retassures. Mais il existe d'autres astuces de conception que vous pouvez également utiliser.

Ah bon ? Comme quoi ? Ça devient intéressant.

Ouais.

Mais avant de dévoiler tous les secrets, faisons une petite pause.

D'accord.

Nous reviendrons très vite pour analyser ces astuces de conception et déterminer quand il est réellement acceptable de déroger aux règles d'épaisseur des parois.

Ça a l'air bien. Une technique astucieuse consiste à utiliser les systèmes de ventilation.

Des évents comme de petits trous d'aération dans le moule ?

Ouais.

Cela ne risquerait-il pas de tout gâcher ?

Pas s'ils sont bien conçus. Ils sont généralement minuscules et placés là où l'air risque de se retrouver piégé.

D'accord.

Ils permettent à l'air de s'échapper pendant l'injection du plastique afin d'éviter les vides et d'assurer un écoulement fluide du matériau.

C'est un peu comme donner à l'air une issue pour qu'il ne reste pas bloqué et ne cause pas de problèmes.

Exactement.

C'est plutôt malin. Mais justement, en parlant de transgresser les règles, l'article mentionne que parfois, on peut s'affranchir des recommandations concernant l'épaisseur des parois, voire les enfreindre complètement, si on sait ce qu'on fait.

Droite.

Est-ce vraiment vrai ?

Oh, absolument. Vous vous souvenez de ces plastiques haute résistance dont nous avons parlé ? Certains de ces matériaux, comme le PEEK ou le PPS, appartiennent à une toute autre catégorie.

D'accord.

Elles présentent des températures de déformation thermique incroyablement élevées et peuvent résister à des conditions extrêmes.

Ce sont un peu les super-héros du plastique.

Exactement. Leurs structures moléculaires sont tellement compactes qu'elles leur confèrent une résistance et une rigidité incroyables. C'est pourquoi on peut souvent se permettre des parois plus épaisses qu'avec d'autres matériaux.

C'est vraiment intéressant, mais j'imagine qu'il y a quand même quelques réserves. Exactement. On ne peut pas se permettre de choisir une épaisseur n'importe comment.

Bien sûr. Il faut toujours surveiller le refroidissement. Les pièces plus épaisses mettent plus de temps à refroidir. Et si l'écart de température entre la surface et le cœur de la pièce devient trop important, cela peut entraîner des déformations ou des contraintes internes.

C'est une question d'équilibre. Oui, il faut de la puissance. Mais il faut être extrêmement vigilant quant à son refroidissement.

Vous avez compris.

Existe-t-il d'autres situations où enfreindre les règles pourrait être acceptable ?

Bien sûr, parfois c'est l'application elle-même qui exige des parois plus épaisses.

D'accord.

Pensez à un objet soumis à une forte pression extérieure, comme un raccord de brochet ou un réservoir sous pression. Dans ces cas-là, des parois plus épaisses offrent la résistance nécessaire pour supporter la charge.

Il ne s'agit donc pas seulement du matériau, mais aussi de ce que la pièce doit faire dans le monde réel.

Exactement.

C'est logique. Mais même lorsqu'il faut des parois plus épaisses, j'imagine qu'il existe des astuces pour minimiser les défauts.

Vous avez raison. Et cela nous amène à ce que l'article appelle l'approche en trois volets.

Le triplé ? C'est quoi ça ?

Il s'agit de reconnaître que le choix des matériaux, la conception des pièces et les conditions de traitement sont tous liés.

D'accord.

On ne peut pas se concentrer sur un seul aspect et ignorer les autres. C'est comme un tabouret à trois pieds : chaque pied doit être solide pour supporter l'ensemble.

L'approche en trois volets consiste donc à avoir une vision d'ensemble. Mais d'après votre expérience, lequel de ces trois aspects pose le plus de difficultés aux designers ?

Vous savez, je dirais que la partie traitement est souvent négligée lors de la phase de conception.

Vraiment?

Oui. Les designers peuvent choisir le matériau parfait et créer un design magnifique.

Droite.

Mais si le processus de moulage par injection n'est pas correctement configuré, ils peuvent quand même se retrouver avec des pièces défectueuses.

Il ne suffit donc pas de réussir le design. Il faut aussi réfléchir à la manière dont il sera fabriqué.

Exactement. Et le traitement est encore plus crucial lorsqu'il s'agit de parois plus épaisses.

D'accord.

L'un des plus grands défis consiste à s'assurer que ces sections épaisses se remplissent complètement.

Droite.

Si la pression d'injection est trop faible, on obtient des injections incomplètes. Dans ce cas, le matériau ne pénètre pas complètement dans le moule.

Il faut donc augmenter la pression.

Alors oui. Mais il y a des inconvénients. Une pression plus élevée peut exercer une contrainte accrue sur le moule et provoquer des bavures, c'est-à-dire l'excédent de matière qui s'échappe.

Il faut donc trouver le juste équilibre.

Exactement. Une pression suffisante pour remplir la pièce, mais pas trop forte pour éviter de créer d'autres problèmes.

Comme Boucle d'or.

Exactement. Et il n'y a pas que la pression qui compte. Le temps de refroidissement est également crucial, surtout pour les parties les plus épaisses. Trop rapide, et la pièce se déforme. Trop lent, et la machine est immobilisée.

C'est comme marcher sur un fil.

C'est.

Vous souhaitez que la pièce soit de bonne qualité, mais vous souhaitez également que le processus se déroule sans accroc.

Oui. C'est là que l'expérience et une parfaite connaissance du processus s'avèrent utiles.

Cette approche en trois volets a été une véritable révélation.

Ouais.

Je commence à me rendre compte que l'épaisseur des parois est bien plus complexe que je ne le pensais.

Il ne s'agit certainement pas simplement de suivre une règle.

Exactement. Il s'agit de comprendre comment les matériaux, la conception et le processus interagissent.

Vous avez compris.

Mais avant de conclure, l'article contient-il des exemples concrets de la mise en pratique de ces idées ?

Oui. L'article mentionne une étude de cas concernant une entreprise concevant une pièce pour un drone haute performance.

Une partie drone. OK, je vous écoute.

Ils avaient donc besoin de quelque chose de solide, de léger et de géométrie complexe.

Oui, ça a l'air compliqué. Donc, il leur fallait quelque chose de solide, de léger et avec une géométrie complexe, c'est bien ça ?

Oui. Ils ont d'abord essayé avec un plastique technique standard.

D'accord.

Avec une épaisseur de paroi uniforme. Cela semblait être le choix évident.

Droite.

Mais ils ont rencontré des problèmes immédiatement.

Eh bien, que s'est-il passé ?

La pièce se déformait en refroidissant.

Oh non.

Et ils ne pouvaient pas obtenir la force nécessaire sans que cela ne devienne trop lourd.

Ah. C'est comme essayer de faire entrer un carré dans un rond.

Oui. Ils ont dû revoir leur copie. Ils ont finalement opté pour un thermoplastique léger et très résistant. PPS, c'est son nom.

D'accord.

Sa température de déformation thermique est beaucoup plus élevée, ce qui leur a permis d'utiliser des parois plus épaisses là où c'était nécessaire.

D'accord. Ils se sont donc occupés de la partie matérielle du triptyque.

Droite.

Et le design ? Ont-ils dû le changer aussi ?

Ils l'ont fait. Oui.

Que font-ils ?

Ils ont redessiné la pièce.

D'accord.

J'ai ajouté des nervures et des goussets pour renforcer la structure et faciliter le refroidissement.

D'accord.

Ils ont également utilisé une technique appelée moulage à noyau arrière.

Moulure arrière centrale. Je ne crois pas avoir déjà entendu parler de ça.

Cela crée essentiellement des sections creuses à l'intérieur de la pièce, ce qui permet de réduire le poids sans perdre en solidité.

Voilà comment ils ont obtenu la partie légère.

Oui. Et cela réduit également les temps de refroidissement.

Et la déformation.

Et la déformation, exactement.

Ils ont donc choisi le bon matériau, repensé la pièce, puis ajusté les conditions de traitement.

Vous avez compris.

Ça a marché ?

Tout à fait. C'est un excellent exemple de la façon dont la compréhension de l'épaisseur des parois peut vraiment vous aider à trouver des solutions innovantes.

Oui. Cette étude de cas permet de bien comprendre le concept. Il ne s'agit pas seulement de théorie, mais de résoudre des problèmes concrets.

Absolument. Et je pense que le principal enseignement à tirer est que l'épaisseur maximale des parois n'est pas une valeur fixe. Il s'agit plutôt d'un défi de conception.

Un défi que vous pouvez relever.

N'est-ce pas ? Exactement. À condition de bien comprendre les compromis et de prendre en compte tous les facteurs : les matériaux, la conception et la fabrication.

Le trio gagnant.

Le trio gagnant, oui. Alors la prochaine fois que vous travaillerez sur un projet de moulage par injection, demandez-vous ce qu'il est possible de faire en repoussant un peu les limites. Bref, sortez des sentiers battus.

C'est un défi de taille, et il s'agit avant tout de faire preuve de créativité et de trouver des solutions.

Bien dit.

Eh bien, ce fut une exploration approfondie et passionnante. J'ai l'impression d'avoir énormément appris sur l'épaisseur des parois.

Je suis ravi de l'apprendre.

Merci de vous être joints à nous aujourd'hui.

Avec plaisir.

On se retrouve la prochaine fois pour une nouvelle exploration approfondie du monde du design et