Très bien, donc aujourd'hui nous y sommes. Nous approfondissons le moulage par injection.

D'accord.

Mais comme, en particulier ces lignes de soudure embêtantes, vous savez, celles qui peuvent vraiment gâcher vos conceptions.

Droite.

Nous avons une tonne d'articles et de guides intéressants, et nous allons vous aider à comprendre comment faire disparaître ces imperfections.

Ça a l'air bien.

Améliorez ce jeu de moulage. Alors pour tous ceux qui ont peut-être besoin d’un petit rappel, que sont exactement les lignes de soudure ?

Ce sont donc les lignes de soudure. Ces lignes visibles que vous pourriez voir. Voir sur une pièce moulée. Droite. Un peu comme une couture.

D'accord.

Et cela se produit lorsque deux flux de ce, vous savez, ce plastique fondu.

Ouais.

Se retrouvent dans le moule, mais ils ne fusionnent pas parfaitement.

Pouah. Cela peut être très pénible.

Ouais.

Non seulement ils donnent à la pièce une mauvaise apparence, mais ils peuvent également l'affaiblir.

Exactement.

Alors, comment pouvons-nous commencer à gérer cela ?

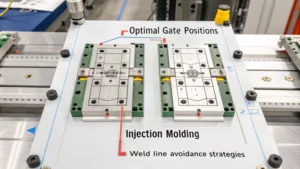

Eh bien, je dirais que la chose la plus importante est de bien placer la porte.

D'accord.

Et un principe vraiment fondamental ici. La symétrie est votre meilleure amie.

Symétrie. Ainsi, lorsque nous parlons de symétrie, nous parlons de placer la porte à un endroit permettant au plastique fondu de s'écouler de manière équilibrée.

Exactement. Pensez-y comme à un arroseur, vous savez, arrosant une pelouse. Lorsqu'elle est parfaitement centrée, l'eau se répartit uniformément. Droite. Vous obtenez une couverture agréable et uniforme.

Je vois.

Mais si vous mettez cet arroseur de côté, vous vous retrouvez avec des zones sèches et un arrosage inégal.

C’est logique.

Même idée avec le portail.

Donc, avec un portail symétrique, nous recherchons vraiment un flux agréable, fluide et équilibré.

Droite.

Pour éviter que ces flux de fusion n'entrent en collision et ne créent des lignes de soudure.

Exactement.

Mais bien sûr, toutes les parties ne sont pas un simple cercle ou un simple carré. C'est vrai, c'est vrai. Que se passe-t-il lorsque nous avons des conceptions plus complexes ?

Ouais. Les choses deviennent un peu plus compliquées.

Ouais.

Je parie qu'une seule porte ne suffira probablement pas pour quelque chose comme un boîtier en plusieurs parties ou une pièce avec des fonctionnalités vraiment complexes.

Ouais, c'est logique.

Dans ces situations, nous pouvons utiliser ce qu’on appelle le déclenchement séquentiel.

D'accord. J'ai déjà entendu ce terme, mais je vais être honnête, je suis un peu flou sur les détails.

Ouais, pas de problème.

Ouais. Ouais.

Il s’agit donc vraiment de contrôler le timing et la séquence d’écoulement du plastique fondu.

D'accord.

Alors imaginez. Imaginez que vous ayez un moule avec plusieurs cavités.

Ouais.

Au lieu que toutes ces cavités se remplissent exactement au même moment, nous allons ouvrir et fermer les portes dans un ordre précis.

Je t'ai eu.

C'est donc beaucoup plus contrôlé.

Ouais. Donc, au lieu d’une libération chaotique de tout le plastique qui se précipite, n’est-ce pas ?

Exactement.

Nous le chorégraphions soigneusement pour éviter les premières collisions qui peuvent provoquer des lignes de soudure.

Exactement. Et il existe en fait différents types de déclenchements séquentiels que nous pouvons utiliser, et chacun a ses propres avantages. Ainsi, par exemple, avec le déclenchement en cascade, nous avons une porte primaire principale qui remplit un système de canaux, puis des portes secondaires partent de celle-ci pour remplir les cavités individuelles.

Ainsi, la matière fondue s'écoule d'abord comme un canal principal, puis elle est dirigée vers des zones spécifiques du moule selon une séquence contrôlée.

Ouais. Et puis un autre problème courant est le déclenchement des vannes.

Ouverture de vanne.

Avec le valve-gating, chaque vanne possède en fait sa propre vanne que nous pouvons ouvrir ou fermer indépendamment.

Oh, wow.

Cela nous donne donc un contrôle vraiment très précis.

C'est super.

Sur le timing et le débit.

On dirait que ce niveau de contrôle serait essentiel pour ces pièces vraiment complexes.

C'est. Et l'avantage du déclenchement séquentiel est que non seulement nous pouvons minimiser les lignes de soudure, mais nous pouvons également les positionner stratégiquement dans des zones où elles ne seront pas visibles ou où elles n'affecteront pas la résistance de la pièce.

Même si on ne peut pas totalement s’en débarrasser.

Droite.

Au moins, nous pouvons en quelque sorte les cacher dans un endroit discret.

Exactement. Maintenant, une autre chose importante à considérer est l'emplacement de vos portes, plus précisément par rapport à ce que nous appelons les zones critiques de la pièce.

Zones critiques. Donc, comme les parties les plus visibles ou celles qui doivent être vraiment solides.

Exactement.

Vous ne voudriez donc pas d’une ligne de soudure, comme en plein milieu d’une fenêtre transparente.

Droite.

Ou sur une pièce qui doit supporter beaucoup de poids.

Exactement. Par exemple, disons que vous concevez, je ne sais pas, une cafetière élégante.

D'accord.

Et il y a un réservoir d'eau claire.

Ouais.

Vous ne voudriez pas placer la porte à proximité de ce réservoir.

Droite.

Parce que toutes les lignes de soudure seraient très évidentes.

Ouais, ça aurait l'air mauvais.

Ouais.

Vous placeriez donc le portail dans un endroit moins visible, comme l'arrière ou le dessous.

Exactement.

Et il en va de même pour ces zones à haute résistance. Comme si vous conceviez. Concevoir une coque de téléphone.

Ouais. Bon exemple.

Vous ne voudriez pas que le portail soit près des coins ou des bords, car c'est là qu'il doit être le plus solide.

Droite.

Vous choisiriez un endroit plus discret où une ligne de soudure ne compromettrait pas la résistance.

Exactement.

Ouais.

Cela a beaucoup de sens, mais qu’en est-il de la conception de la pièce elle-même ?

Oh, ouais, bon point.

Cela affecte-t-il la probabilité de soudure?

Lines ouais, je suis curieux de ça aussi.

C’est absolument le cas. Un facteur très important est l’épaisseur des parois.

D'accord, quelle est l'épaisseur ou la finesse des parois de la pièce, comment cela se répercute-t-il sur les lignes de soudure ?

Eh bien, idéalement, vous devriez essayer de viser autant que possible une épaisseur de paroi uniforme. Lorsque les parois ont toutes la même épaisseur, le plastique refroidit plus uniformément, ce qui favorise un écoulement plus fluide et réduit les risques de lignes de soudure.

C'est un peu comme quand on prépare un gâteau. Droite. Si la poêle a un fond irrégulier, la pâte s'étale de façon bizarre et vous vous retrouvez avec des parties insuffisamment ou trop cuites.

Droite. Mais si le moule est beau et uniforme, la pâte coule doucement et cuit parfaitement.

Une épaisseur de paroi uniforme est donc essentielle.

C'est. Bien sûr, vous le savez, il n’est pas toujours possible d’obtenir une épaisseur de paroi parfaitement uniforme.

Ouais. Surtout avec ces conceptions complexes.

Exactement. Mais il y a des choses que nous pouvons faire pour nous rapprocher le plus possible.

Comme quoi?

Eh bien, avant tout, pendant la phase de conception, vous voulez vraiment visualiser comment ce plastique fondu va s'écouler. S'il doit subir des changements soudains d'épaisseur, comme une section épaisse devenant soudainement mince, vous êtes plus susceptible d'avoir des lignes de soudure dans ces zones.

Nous voulons donc éviter ces changements drastiques.

Exactement.

Et essayez de garder les transitions plus progressives.

Droite. Et s’il faut absolument avoir des variations d’épaisseur de paroi.

Ouais.

Essayez de positionner la porte de manière à ce que la matière fondue s'écoule d'abord à travers les sections les plus fines.

Intéressant. Pourquoi donc?

Eh bien, parce que les sections plus fines refroidiront plus rapidement.

Droite.

Ainsi, si la matière fondue se rencontre d'abord dans une zone à paroi mince, elle est plus susceptible de s'écouler facilement et de créer une meilleure jointure.

C'est donc comme si nous chorégraphions non seulement la séquence du flux, mais aussi la façon dont il interagit avec le moule.

Exactement. Et en parlant de guidage du flux, notre prochain point concerne l'utilisation des angles de porte pour minimiser les lignes de soudure.

Angles de portail.

Ouais.

J'écoute.

Penser à. Pensez à une rivière qui coule en aval. S'il rencontre un virage serré.

Ouais.

Cela va créer des turbulences. Droite.

C’est logique.

Et cela pourrait éroder les banques.

Oh d'accord.

Mais si ce virage est plus progressif, le flux reste agréable, fluide et contrôlé.

Alors, êtes-vous en train de dire que nous pouvons réellement ajuster l'angle de la porte pour diriger le plastique ?

Exactement. En inclinant le portail, nous pouvons encourager le plastique à s'écouler dans une direction spécifique.

Ouah.

Et cela contribue à minimiser les turbulences et à encourager une fusion plus fluide de ces flux de fonte.

Donc, si nous avons plusieurs portes.

Ouais.

Nous pouvons ajuster leurs angles pour affiner la destination du plastique.

Droite.

Et réduisez les lignes de soudure, en particulier là où ces flux de fusion se rencontrent.

Précisément. Imaginez que vous moulez une pièce rectangulaire avec deux portes sur les côtés opposés.

Ouais.

Si vous inclinez légèrement ces portes vers l’intérieur, vous pouvez faire en sorte que ces flux de fusion se rencontrent en plein centre.

Oh, wow.

Créer un joint beaucoup plus lisse.

Nous ne nous contentons donc pas d’injecter du plastique. Nous sommes en train de sculpter le flux.

Exactement. Et ce contrôle est ce qui nous permet de fabriquer des pièces non seulement plus solides, mais également exemptes de ces vilaines lignes de soudure.

Je me sens beaucoup plus confiant pour aborder cela maintenant. Nous avons abordé de nombreux sujets sur la symétrie, le déclenchement séquentiel, le placement stratégique du déclenchement et même la manière dont la conception des pièces affecte les lignes de soudure. Surtout cette question d'épaisseur de paroi.

Droite.

Y a-t-il autre chose que nous devrions savoir sur le placement des portes et la minimisation des lignes de soudure ?

Eh bien, il y a quelques nuances supplémentaires que nous pourrions aborder. Vous savez, de petites choses qui peuvent faire une grande différence.

Ouais, ouais.

Par exemple, même de petites choses dans la conception peuvent avoir un impact important.

Oh, c'est vrai.

Par exemple, les angles vifs et la géométrie de votre pièce. Ceux-ci peuvent perturber le flux.

Je vois.

Rendre les lignes de soudure plus probables.

Donc, si je conçois quelque chose avec un angle vif, puis-je faire quelque chose ?

Oh, ouais, absolument.

D'accord.

Une chose que vous pourriez faire est d'incorporer un rayon. Un rayon ou un congé.

D'accord.

Dans ce design de coin.

Qu'est-ce que ça fait ?

Cela facilite essentiellement la transition.

D'accord.

Le plastique peut ainsi circuler plus facilement.

C’est logique.

Moins de turbulences, moins de risque de ligne de soudure.

Donc, comme imiter la nature.

Ouais. Courbes douces, transition progressive.

Comme une rivière.

Exactement. Et cela s’applique vraiment à tout changement soudain.

Oh d'accord.

Par exemple, si vous constatez un changement très brusque dans l’épaisseur de la paroi, c’est un endroit privilégié pour les lignes de soudure.

Évitez donc les virages serrés et les changements brusques. Droite. Tenez-vous en aux courbes douces et aux transitions progressives.

Exactement. Et n’oubliez pas que chaque modèle sera un peu différent.

Ouais, c'est vrai.

Ce qui fonctionne pour une partie peut ne pas fonctionner pour une autre.

L’expérimentation est donc la clé.

C'est? Ouais. Essayez différents emplacements de portes, différentes conceptions, voyez ce qui fonctionne le mieux.

C'est presque comme un travail de détective.

C'est. Vous devez trouver la meilleure façon de guider ce plastique et d’éviter ces lignes de soudure. Exactement. Et quand vous pouvez produire des pièces de manière cohérente sans ces lignes de soudure.

Ouais.

Vous ne vous contentez pas de les rendre plus beaux. Vous les rendez également plus forts.

Ce qui signifie des clients plus satisfaits.

Absolument.

Moins de problèmes sur toute la ligne.

Droite. Et une entreprise globalement plus prospère.

Tout revient à ce résultat.

C’est le cas. Mais vous savez, tous ces principes dont nous avons parlé vont au-delà des simples lignes de soudure.

Ah, de quelle manière ?

Il s'agit vraiment de comprendre comment contrôler ce flux de plastique en fusion. Et maîtriser ce flux. C'est la clé pour libérer tout le potentiel du moulage par injection.

Je vois ce que tu veux dire. Il ne s’agit donc pas seulement d’éviter les défauts.

Droite.

Il s'agit d'utiliser ces connaissances pour créer des produits vraiment innovants.

Exactement. Imaginez si vous pouviez contrôler exactement la façon dont ce plastique remplit le moule.

Ouais.

Vous pourriez créer des designs qui étaient impossibles auparavant. Ouah.

C'est incroyable.

Pensez aux détails complexes et aux surfaces homogènes.

Ouais. Tout cela parce que nous avons appris à contrôler le flux.

Exactement. Et il ne s’agit pas seulement de son apparence.

Oh, c'est vrai.

Nous pouvons utiliser ces connaissances pour rendre les pièces plus solides.

Oui.

Renforcez des zones spécifiques ou concevez des composants légers avec, par exemple, des nervures et des supports.

Ouah. C'est donc comme si nous avions débloqué un super pouvoir comme celui-là. Le pouvoir de façonner le monde qui nous entoure.

Ouais. Et il s'agit vraiment de collaborer avec le matériau, de travailler avec lui pour donner vie à nos idées.

C'est assez inspirant de réfléchir à ce que nous pouvons réaliser. On est passé de la simple fabrication de moules à celui de maîtres du flux.

Et ce voyage de maîtrise ne se termine jamais vraiment.

Que veux-tu dire?

Eh bien, le domaine change constamment.

Oh, c'est vrai.

Nouveaux matériaux, nouvelles technologies, nouvelles possibilités.

Parce que nous devons rester adaptables.

Nous le faisons. Ouais. Toujours en train d'apprendre, toujours prêt à accepter ces changements.

C'est ce qui rend les choses passionnantes.

C'est. Donc, à tous ceux qui m’écoutent, je vous encourage à rester curieux, à continuer d’expérimenter et à ne jamais cesser d’explorer ces nouvelles possibilités.

Ouais. C'est ce qui rend les choses intéressantes. À coup sûr.

Totalement. Nous avons donc parcouru beaucoup de terrain aujourd'hui.

Nous avons.

Nous avons parlé de l’importance du placement symétrique des portes.

Droite.

Et comment le déclenchement séquentiel peut nous donner ce contrôle vraiment précis sur le flux. Et comment utiliser le placement stratégique des portes pour garder ces lignes de soudure cachées.

Loin des yeux, loin du cœur.

Exactement. Nous avons ensuite expliqué comment la conception des pièces elle-même peut réellement affecter ces lignes de soudure.

C'est vrai, c'est vrai.

Surtout toute cette idée d’épaisseur de paroi uniforme.

Ouais. Et ces courbes douces.

Transition en douceur.

Gardez ce plastique fluide.

Ouais. Même ces petits ajustements, comme l'ajout d'un.

Du rayon jusqu’à un virage, cela peut faire une énorme différence.

C’est vraiment possible. J'ai l'impression que nous disposons désormais de toute cette boîte à outils.

Nous le faisons pour résoudre ce problème de ligne de soudure.

Et une fois que vous comprenez les outils, vous pouvez vraiment obtenir des résultats étonnants.

Alors que nous terminons notre plongée en profondeur aujourd'hui, j'aimerais entendre, par exemple, une dernière pensée de votre part, quelque chose à laquelle nos auditeurs pourront réfléchir alors qu'ils poursuivent leur voyage dans le moulage par injection.

Alors imaginez que vous concevez ce produit.

D'accord.

C'est vraiment repousser les limites. Des détails super complexes et complexes, des exigences de performances vraiment exigeantes.

D'accord.

Mais parce que vous maîtrisez ce contrôle de flux.

Ouais.

Vous ne vous inquiétez plus des lignes de soudure.

Vous êtes libre de créer.

Exactement. Quelle chose étonnante pourriez-vous faire ?

C'est comme si nous avions déverrouillé ce code secret. C’est une toute nouvelle façon de penser le moulage par injection.

Et il ne s’agit plus seulement de fabriquer des pièces. Il s'agit de façonner les possibilités.

J'adore ça. Eh bien, cela a été une plongée profonde vraiment perspicace.

C’est le cas.

Merci beaucoup d'avoir partagé votre expertise avec nous aujourd'hui.

Cela m'a fait plaisir. J'aime toujours parler de moulage par injection.

Et à tous nos auditeurs, merci de vous joindre à nous dans ce voyage. Nous espérons que vous avez appris quelques trucs et astuces précieux pour faire passer vos compétences en moulage au niveau supérieur. A la prochaine, bon moulage,