Salut à tous et bienvenue dans cette plongée approfondie. Aujourd'hui, nous allons donc nous plonger dans le moulage par injection en deux temps et le surmoulage.

Cela semble assez complexe.

Ça peut l'être, ouais. Mais c'est vraiment intéressant. Et en fait, c'est quelque chose qui intéresse beaucoup de gens, surtout s'ils travaillent sur un projet qui implique, vous savez, des produits multi-matériaux.

Ouais, bien sûr.

Nous avons reçu un excellent article que nous allons analyser aujourd'hui, et il couvre beaucoup de terrain. Il parle, vous savez, des différents processus et des avantages et inconvénients de chaque technique et même des implications financières, qui sont toujours importantes. J'espère donc qu'à la fin de cette étude approfondie, vous comprendrez bien mieux le fonctionnement de ces techniques et saurez quand utiliser l'une par rapport à l'autre.

Je suis prêt à apprendre.

Moi aussi.

Ouais.

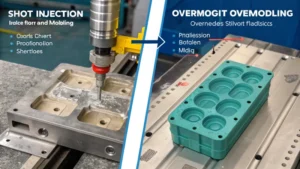

D'accord, commençons par le moulage par injection en deux temps. Avez-vous déjà entendu parler de cela auparavant ?

Oui, mais pour être honnête, je n’y connais pas grand-chose.

Ouais, c'est un nouveau sujet.

Ouais.

Mais cela devient de plus en plus courant à mesure que les fabricants recherchent des moyens de créer des produits plus complexes et fonctionnels.

Alors comment ça marche ?

Eh bien, pensez-y comme ça. Imaginez que vous injectez simultanément deux couleurs différentes de Play DOH dans un moule.

D'accord, je peux imaginer ça.

C'est donc essentiellement ce qu'est le moulage en deux coups. Mais au lieu de Play Doh, nous parlons de différents types de plastique ou même de plastique et de métal.

Intéressant.

Ouais. Et ce qui est vraiment cool avec le moulage en deux parties, c'est qu'il vous permet de créer des pièces vraiment complexes avec des propriétés de matériaux différentes, le tout en un seul cycle de moulage.

Vous n'avez donc pas besoin de mouler les pièces séparément puis de les assembler plus tard.

Exactement. Tout est réalisé en une seule fois, ce qui permet d'économiser beaucoup de temps et d'argent.

Je peux voir en quoi ce serait un gros avantage.

C'est. Et cela ouvre également de nombreuses possibilités en termes de design et de fonctionnalité.

Comme quoi? Donnez-moi un exemple.

D'accord, alors pensez à une brosse à dents. Vous disposez d'une poignée rigide pour la prise en main et de poils souples pour le nettoyage. Tout est fait en une seule fois.

D'accord. Ouais.

Ou une coque pour smartphone avec une coque extérieure rigide pour la protection et une couche intérieure douce pour l'adhérence. Ce sont tous des exemples de produits pouvant être fabriqués à l’aide du moulage en deux parties.

Ce n’est donc pas seulement une question d’esthétique, c’est aussi une question de fonctionnalité.

Exactement. Vous pouvez réaliser beaucoup de choses avec cette technique. Par exemple, disons que vous concevez un nouvel outil électrique. Vous pouvez utiliser deux moulages pour créer une poignée ergonomique avec un surmoulage doux et adhérent pour plus de confort et un noyau interne dur et durable pour plus de solidité. L'article mentionne en fait une entreprise qui a constaté une énorme diminution de ses coûts de fabrication lorsqu'elle est passée au moulage à deux grenailles pour sa gamme d'outils électriques.

Vraiment? De quelles économies parlons-nous ?

Eh bien, ils ont pu réduire le nombre d’étapes d’assemblage et ont également constaté une diminution des déchets de matériaux. C'était donc une situation gagnant-gagnant.

C'est assez impressionnant.

Ouais, c'est vrai. Et ils ont même constaté une diminution des plaintes des utilisateurs concernant la fatigue des mains, ce qui est un excellent exemple de la manière dont cette technique peut améliorer l'expérience utilisateur.

Oh, c'est intéressant. Je n'y aurais pas pensé.

C'est plutôt cool, non ?

Ouais, c'est vrai. Il semble donc que le moulage en deux injections présente de nombreux avantages, mais je suppose que ce n'est pas une solution parfaite pour chaque application.

C'est exact. Il y a certains compromis à considérer. Par exemple, l'outillage pour le moulage en deux injections peut être plus complexe et plus coûteux car vous travaillez essentiellement avec deux moules en un.

D'accord, c'est logique.

Mais l’article souligne que l’investissement peut être rentable, notamment pour les produits à volume élevé.

Je vois. Donc, si vous envisagez de produire un grand nombre de pièces, le coût initial peut en valoir la peine.

Exactement.

Nous avons donc beaucoup parlé du moulage en deux prises. Et le surmoulage ? En quoi est-ce différent ?

Ouais, parlons du surmoulage. Alors imaginez ça. Vous disposez d'une pièce existante, disons une simple poignée en plastique, et vous souhaitez y ajouter une couche de caoutchouc pour plus d'adhérence. C'est essentiellement ce qu'est le surmoulage. Vous prenez une pièce existante et moulez un deuxième matériau dessus pour améliorer sa fonction ou son esthétique.

Oh d'accord. Je vois. Il s’agit donc moins de créer une pièce complètement nouvelle que d’améliorer une pièce existante.

Exactement.

Alors, existe-t-il d’autres exemples sympas de surmoulage en action ?

Oh, des tonnes. Pensez par exemple à tous ces appareils électroniques que nous utilisons quotidiennement. Le surmoulage est souvent utilisé pour créer des surfaces douces au toucher qui se sentent bien dans votre main et offrent un peu d'amorti.

C'est vrai, c'est vrai.

Ou dans l'industrie automobile, où ils peuvent surmouler un insert métallique avec du plastique pour créer un composant solide et léger.

D'accord, ouais, je peux voir en quoi cela serait utile.

Les possibilités sont vraiment infinies. Et l’article mentionne qu’il existe différentes techniques utilisées en surmoulage.

Oh vraiment? Comme quoi?

Eh bien, une technique est appelée moulage par insert, où vous placez un insert préformé, comme une pièce métallique dans le moule, puis injectez le plastique autour de lui. Cela crée un lien très fort entre les deux matériaux. Et puis il y a ce qu'on appelle le véritable surmoulage, où l'on moule une deuxième couche de matériau directement sur une pièce prémoulée.

Alors, comment décider quelle technique utiliser ?

Cela dépend vraiment de l'application spécifique et des matériaux impliqués. Par exemple, si vous avez besoin d’une liaison très forte entre les matériaux, comme dans un composant structurel, le moulage par insert peut être la meilleure option. Mais si vous ajoutez simplement un toucher doux ou une adhérence à une pièce, un véritable surmoulage pourrait être plus approprié.

J'ai compris. Il semble donc que le moulage en deux parties et le surmoulage ont beaucoup à offrir en termes de flexibilité de conception et de fonctionnalité. Mais je suppose que le choix entre les deux se résume souvent au coût.

Vous avez tout à fait raison. Le coût est toujours un facteur majeur dans les décisions de fabrication. Et dans ce cas, les deux techniques ont leurs propres considérations de coût.

Droite.

D'accord, alors penchons-nous un peu sur les implications financières. À quoi nos auditeurs devraient-ils penser lorsqu’il s’agit de budgétiser ces techniques ?

Eh bien, l’un des éléments les plus importants à prendre en compte est le coût de l’outillage. Comme nous l'avons mentionné précédemment, l'outillage pour le moulage en deux injections peut être assez complexe et coûteux.

Ouais, définitivement.

Et avec le surmoulage, les coûts d'outillage peuvent varier en fonction de la technique spécifique que vous utilisez. Par exemple, le moulage par insert nécessite généralement un outillage plus complexe que le véritable surmoulage.

C'est vrai, c'est vrai.

L’investissement initial en outillage peut donc être un facteur important.

Cela peut constituer un obstacle majeur pour certaines entreprises, en particulier les petites entreprises aux budgets limités.

Ouais, bien sûr. Mais il est important de se rappeler que l’outillage n’est qu’une pièce du puzzle. Vous devez également prendre en compte les coûts des matériaux, le volume de production et la complexité de la pièce elle-même.

C'est un bon point. Il ne s’agit pas d’une situation universelle.

Exactement. C'est pourquoi il est si important d'évaluer soigneusement les coûts et les avantages de chaque technique avant de prendre une décision.

Alors, comment nos auditeurs peuvent-ils déterminer quel processus est le plus rentable pour leur projet ?

Eh bien, il y a quelques questions clés à vous poser. Tout d’abord, quelles sont les propriétés matérielles souhaitées pour votre produit ? Avez-vous besoin d’un matériau dur et durable ou d’un matériau souple et flexible ? Ou peut-être une combinaison des deux.

Droite.

Cela vous aidera à affiner vos choix de matériaux, ce qui peut avoir un impact important sur les coûts.

Oui, les matériaux peuvent représenter une grosse dépense.

Absolument. Ensuite, vous devez réfléchir à la complexité de la conception. Si vous avez affaire à une pièce très complexe comportant de nombreuses fonctionnalités, le moulage en deux injections pourrait être une meilleure option car il vous permet de créer ces géométries complexes en un seul cycle de moulage. Le surmoulage, en revanche, pourrait être plus adapté aux conceptions plus simples dans lesquelles vous ajoutez simplement une couche de matériau à une pièce existante.

La complexité joue donc un grand rôle.

C’est le cas. Et enfin, vous devez penser à votre volume de production si vous envisagez de produire un volume élevé de pièces. Le moulage en deux injections peut être plus rentable à long terme en raison de son efficacité. Mais si vous ne produisez qu'un petit lot de pièces, le surmoulage peut être un choix plus économique car les coûts d'outillage sont généralement inférieurs.

C'est vraiment utile. J'ai l'impression que nous commençons à avoir une idée plus claire de la manière de choisir le bon processus. Mais je me rends compte que c'est beaucoup à prendre en compte.

C'est. Et nous n’avons fait qu’effleurer la surface. Mais je pense que nous avons jeté une bonne base pour comprendre les différences fondamentales entre le moulage par injection en deux temps et le surmoulage.

Je suis d'accord. Nous avons donc couvert, vous savez, les bases du moulage en deux prises et du surmoulage. Mais je suis toujours curieux de connaître les applications du monde réel. Par exemple, comment les entreprises utilisent-elles réellement ces techniques, vous savez, pour créer des produits innovants ?

Ouais, bien sûr. Parfois, il est difficile de mesurer la puissance de ces techniques avant de les voir en action.

Exactement.

L'article met en fait en évidence une étude de cas vraiment intéressante sur une entreprise qui fabrique des coques de téléphone super robustes, vous savez, étanches. Les avez-vous vus ?

Oh ouais. C'est comme partout.

Droite? Ils sont super populaires.

Oui, ils le sont.

Et donc, vous savez, à l’origine, ils utilisaient un processus de moulage par injection traditionnel avec un seul matériau pour les boîtiers.

D'accord.

Mais ils ont constaté que, vous savez, les étuis étaient soit trop volumineux et rigides pour être confortables à tenir, soit ils n'étaient tout simplement pas assez protecteurs. Ils ont donc décidé de passer au moulage en deux parties.

Intéressant. Et alors, qu’ont-ils changé dans le processus ?

Eh bien, ils ont commencé à utiliser une combinaison de polycarbonate très dur pour la coque extérieure, puis d'un élastomère thermoclastique plus doux pour la couche intérieure. Donc ils ont en quelque sorte eu le meilleur des deux mondes, vous savez ?

Ouais.

Ils avaient cet extérieur robuste, vous savez, pour la résistance aux chocs, puis cet intérieur absorbant les chocs pour protéger le téléphone des chutes.

C'est tellement intelligent.

Ouais.

Et ont-ils vu d’autres avantages en plus d’une protection améliorée ?

Oui, en fait, parce qu’ils ont si bien intégré ces deux matériaux, ils ont pu rendre les boîtiers plus minces et plus ergonomiques.

Oh, c'est cool.

Ils étaient donc plus confortables à tenir, et ils pouvaient également ajouter de petits éléments de design, comme des poignées texturées et des accents de couleur.

D'accord.

Cela a donc rendu les étuis plus attrayants pour les clients.

Ce n’était donc pas seulement une question de fonctionnalité, c’était aussi une question d’esthétique.

Exactement. Le moulage en deux injections leur a donné beaucoup plus de liberté de conception.

Je vois.

Et après avoir fait le changement, ils ont constaté une énorme augmentation des ventes, ce qui, vous savez, montre que les gens ont vraiment apprécié, vous savez, la conception et les fonctionnalités améliorées.

C'est vraiment intéressant. Cela semble donc être un bon exemple de la façon dont une entreprise peut utiliser, vous savez, une technique telle que le moulage en deux injections pour réellement se donner un avantage concurrentiel sur le marché.

Certainement. Et vous savez, cela ne se limite pas aux coques de téléphone. Je veux dire, le moulage en deux parties est utilisé dans toutes sortes d'industries, de l'automobile aux appareils médicaux en passant par, vous savez, même l'électronique grand public.

Et le surmoulage ? Y a-t-il des exemples particulièrement intéressants de cette technique ?

Oui, celui qui me vient à l’esprit concerne l’industrie des dispositifs médicaux. L'article mentionne une entreprise qui fabrique des stylos à insuline avec des poignées surmoulées. Alors, avez-vous entendu parler de ces stylos à insuline ?

Ouais, je veux dire, j'en ai entendu parler, mais je ne sais rien d'eux.

Il existe donc des appareils portables que les personnes atteintes de diabète utilisent pour injecter de l'insuline.

D'accord.

Et il peut être très difficile pour les personnes souffrant de problèmes de dextérité comme l’arthrite de saisir et d’utiliser un stylo à insuline traditionnel.

Ouais, j'imagine que ce serait difficile.

Droite. Cette entreprise a donc décidé d'utiliser le surmoulage pour créer une prise en main plus confortable et plus conviviale.

D'accord, alors comment font-ils ça ?

Eh bien, ils utilisent un matériau texturé très doux, vous savez, pour le surmoulage, ce qui rend le stylo beaucoup plus facile à saisir et à contrôler. Et ils aiment aussi incorporer cette forme profilée qui tient plus confortablement dans la main. Et puis, ils ont même ajouté des fonctionnalités telles qu'un repose-doigts et un repose-pouce pour faciliter l'activation du stylet.

On dirait qu'ils ont vraiment pensé à l'expérience utilisateur, vous savez, et à tous ces petits détails qui faciliteraient l'utilisation par quelqu'un.

Certainement. Je veux dire, les retours des patients ont été vraiment positifs. Beaucoup de gens disent que les stylos sont désormais beaucoup plus faciles à utiliser et que cela leur donne plus de confiance dans la gestion de leur maladie.

Oh, c'est merveilleux. C'est tellement cool de voir comment, vous savez, ces techniques de fabrication peuvent réellement être utilisées pour faire une réelle différence dans la vie des gens, c'est sûr.

Et cela met en évidence quelque chose dont je pense que nous n’avons pas encore vraiment parlé, à savoir l’importance de la sélection des matériaux.

Oh, ouais, c'est un bon point.

Ouais.

Nous avons été tellement concentrés sur le processus lui-même que nous n'avons pas vraiment approfondi l'aspect des matériaux.

Ouais, ouais. Et c'est un élément crucial à la fois du moulage en deux grenailles et du surmoulage. Je veux dire, choisir les bons matériaux peut vraiment faire ou défaire un produit.

Alors, quels sont les éléments clés à prendre en compte lors du choix des matériaux ?

Eh bien, la première chose à laquelle vous devez penser, ce sont les exigences fonctionnelles de votre produit. Vous savez, de quel type de résistance, de durabilité et de flexibilité avez-vous besoin ? Y a-t-il des facteurs environnementaux auxquels vous devez penser, comme la résistance à la température ou à l’humidité ?

C'est vrai, c'est vrai. Il semble donc que vous ayez vraiment besoin d’avoir une bonne compréhension de l’application avant même de pouvoir commencer à réfléchir aux matériaux.

Exactement. Et puis, une fois que vous avez une bonne compréhension des exigences fonctionnelles, vous pouvez alors commencer à explorer toutes les différentes options matérielles disponibles.

J'imagine que c'est probablement un peu écrasant. Droite? Je veux dire, il y a tellement de types différents de plastiques et de polymères.

C’est possible. C'est comme un monde à part entière. Mais il existe des ressources disponibles pour vous aider à naviguer dans le monde des matériaux. Vous savez, les fournisseurs de matériaux disposent souvent de bases de données et d’experts techniques qui peuvent fournir des conseils et des recommandations.

C'est bon à savoir. Alors, d'accord, disons que nous avons fait nos recherches, que nous avons identifié les exigences fonctionnelles et que nous avons affiné nos choix de matériaux. Quelle est la prochaine étape ?

D'accord, vous devez alors commencer à réfléchir à la manière dont ces matériaux vont interagir les uns avec les autres pendant le processus de moulage. Vous savez, vous ne voulez pas choisir des matériaux qui sont incompatibles ou qui vont créer, comme un lien faible entre les couches.

Il y a donc aussi un élément de chimie dans tout cela.

Certainement. Les matériaux doivent avoir des températures de fusion et des débits compatibles, et ils doivent être capables de se lier efficacement. Et il existe en fait différents types de liaisons qui peuvent se produire en fonction des matériaux utilisés dans le processus.

Oh, c'est intéressant.

Ouais.

Pouvez-vous nous donner un exemple ?

Ouais. Supposons que vous utilisiez le moulage en deux temps pour créer une pièce avec une couche externe dure et une couche interne souple. Vous pouvez choisir un polycarbonate pour la couche externe et un élastomère thermoplastique pour la couche interne.

Droite.

Ces matériaux ont des températures de fusion et des débits compatibles, et ils peuvent en fait former une forte, ce que nous appelons une liaison mécanique, pendant le processus de moulage.

Liaison mécanique. Qu'est-ce que cela signifie?

Cela signifie donc que les matériaux sont physiquement imbriqués, un peu comme deux pièces d’un puzzle s’assemblant. Et ce type de lien est généralement très solide et durable.

Il ne s'agit donc pas seulement des matériaux eux-mêmes, mais aussi de la façon dont ils interagissent les uns avec les autres pendant le processus de moulage.

Ouais, exactement. C'est pourquoi il est si important de travailler avec des ingénieurs et des scientifiques des matériaux expérimentés qui peuvent vous aider à sélectionner les bons matériaux, puis à optimiser ce processus de moulage.

Cela a beaucoup de sens. Je commence vraiment à comprendre à quel point il faut créer des produits multi-matériaux.

C'est vraiment un processus complexe. Ouais. Mais c'est aussi incroyablement gratifiant. Vous savez, quand vous voyez ces produits finis et que vous savez que vous avez joué un rôle en leur donnant vie. C'est une sensation géniale, géniale.

Je ne peux qu'imaginer. Alors bon, nous avons parlé des processus, des applications, des matériaux, et même d'un peu de chimie. Y a-t-il autre chose auquel nos auditeurs devraient penser, vous savez, lorsqu'il s'agit de moulage et de surmoulage en deux plans ?

Ouais. Je pense qu’une chose que les gens négligent parfois est l’importance de ce que nous appelons la conception pour la fabricabilité.

Concevoir pour la fabricabilité, qu’est-ce que c’est ?

Cela signifie essentiellement que vous concevez votre produit de manière à ce qu'il soit facile et rentable à fabriquer.

D'accord.

Et dans le contexte, vous savez, du moulage en deux prises et du surmoulage, cela signifie prendre en compte des éléments comme, vous savez, la géométrie de la pièce, l'épaisseur de la paroi, la dépouille, les angles, les contre-dépouilles, vous savez, tous ces petits détails.

Alors, êtes-vous en train de dire que la conception de la pièce elle-même peut réellement avoir un impact sur la facilité ou la difficulté du moulage ?

Absolument. Si vous concevez une pièce sans tenir compte des limitations du processus de moulage, vous pouvez rencontrer de nombreux problèmes, comme des marques d'évier ou des déformations, ou encore le moule pourrait ne pas se remplir complètement.

Je vois. Alors, comment les concepteurs peuvent-ils éviter ce genre de problèmes ? Comment peuvent-ils garantir que leurs pièces sont conçues pour la fabricabilité ?

Eh bien, la meilleure façon d’y parvenir est d’impliquer les ingénieurs de fabrication et les experts en outillage dès le début du processus de conception.

Oh d'accord.

Vous savez, ils peuvent fournir des commentaires très précieux sur la faisabilité ou non d’une conception. Et ils peuvent également suggérer des modifications pour améliorer la fabricabilité.

Tout est donc question de collaboration et de communication entre les concepteurs et les ingénieurs.

Exactement. Plus il y aura de communication, meilleur sera le résultat. Et cela est vrai pour tout processus de fabrication, vous savez, pas seulement pour le moulage en deux injections et le surmoulage.

Cela a été tellement perspicace. J'ai l'impression que nous avons parcouru tellement de chemin aujourd'hui. Mais je suis curieux de savoir quelle est la prochaine étape pour ces techniques ? Y a-t-il de nouveaux développements passionnants à l’horizon ?

Il y a. C'est en fait une excellente question. Et une transition parfaite vers la dernière partie de notre plongée en profondeur aujourd'hui.

D'accord, nous sommes donc de retour et nous sommes prêts à conclure notre plongée profonde dans le moulage par injection en deux temps et le surmoulage. Nous avons parlé des processus, des matériaux, des applications et même de la conception en vue de la fabricabilité. Mais maintenant, je veux savoir quelle est la prochaine étape ? Quel avenir pour ces techniques ?

Oui, eh bien, l’avenir de l’industrie manufacturière consiste vraiment à repousser les limites, vous savez, à innover constamment.

Droite.

Et le moulage en deux coups et le surmoulage ne font pas exception. L’article que vous avez envoyé mentionne en fait des avancées assez intéressantes qui pourraient réellement révolutionner ces techniques.

D'accord, je suis prêt. De quels types d’avancées parlons-nous ?

Eh bien, un domaine vraiment intéressant est le développement de nouveaux matériaux.

D'accord.

Avec encore plus de propriétés spécialisées.

D'accord.

Pensez donc aux plastiques qui peuvent conduire l’électricité.

Ouah.

Ou changez de couleur avec la température.

Vraiment?

Ou même s'auto-guérir après avoir été endommagés.

Matériaux auto-cicatrisants. Cela ressemble à quelque chose d’un film de science-fiction.

C'est vrai, n'est-ce pas ? Ouais, mais ça devient une réalité. Les chercheurs développent des polymères capables de se réparer eux-mêmes lorsqu'ils sont rayés ou fissurés.

Certainement pas. Comment ça marche ?

Ces matériaux contiennent donc de minuscules petites capsules.

Oh ouais.

Et ces capsules contiennent un agent cicatrisant. Ainsi, lorsque le matériau est endommagé, les capsules se rompent.

Oh.

Et ils libèrent cet agent curatif.

D'accord.

Et puis cet agent cicatrisant s’écoule dans la fissure ou l’éraflure et la scelle.

Ouah. Donc tu me dis qu'à l'avenir, je pourrais avoir une coque de téléphone capable de guérir ses propres rayures.

Exactement.

C'est incroyable. Quel genre d’impact pensez-vous que cela aura sur, vous savez, la conception et la fabrication des produits ?

Je pense que cela a le potentiel d’être énorme. Je veux dire, imaginez simplement des produits qui sont plus durables, plus durables, plus durables parce qu'ils peuvent se réparer eux-mêmes.

Ouais, c'est un bon point. Il ne s’agit pas seulement de rendre les choses cool ou, vous savez, de leur donner ces fonctionnalités supplémentaires. Il s'agit également d'être plus responsable, vous savez, à l'égard des matériaux que nous utilisons.

Droite. Cela pourrait vraiment changer notre façon de penser, par exemple, aux cycles de vie des produits et, vous savez, à la réduction des déchets.

Certainement. Alors, quelles autres innovations se produisent dans ce domaine ?

Eh bien, un autre domaine dans lequel nous constatons de nombreux progrès concerne les processus de moulage eux-mêmes. On assiste donc à une évolution vers des techniques de moulage plus précises et plus efficaces.

Comme quoi?

Comme le micro moulage.

Micro moulage ? Ouais, c'est ça.

Le micromoulage est donc une technique qui vous permet de créer ces pièces minuscules et complexes avec des tolérances très, très serrées. Et donc cela est utilisé pour fabriquer des choses comme des dispositifs microfluidiques pour les diagnostics médicaux ou des composants miniatures pour l’électronique.

Nous parlons donc de pièces qui sont presque trop petites pour être vues à l’œil nu.

Exactement. Et le niveau de précision que vous pouvez atteindre avec le micromoulage est tout simplement incroyable.

Ouah.

Cela ouvre vraiment un tout nouveau monde de possibilités pour la conception de produits.

Qu’en est-il de la décoration en moule ? J'ai déjà entendu ce terme, mais je ne sais pas ce que cela signifie.

Ouais. Ainsi, dans le moule, la décoration est une technique qui permet d'ajouter des graphiques ou des textures ou même des éléments fonctionnels à une pièce pendant le processus de moulage. Cela élimine ainsi le besoin de tout processus de décoration secondaire.

Alors comme la peinture et l’étiquetage et tout ça ?

Exactement. Vous économisez donc du temps et de l'argent.

Ouah. Vous pouvez donc créer une pièce entièrement finie directement à partir du moule ?

Ouais, à peu près.

C'est assez impressionnant.

C'est vrai, et cela donne aux concepteurs beaucoup plus de liberté de création, car vous pouvez créer des pièces avec des motifs très complexes ou des finitions métalliques, ou vous pouvez même intégrer des composants électroniques.

Ouah. On dirait que la frontière entre l’industrie et l’art devient de plus en plus floue.

Je pense que tu as raison. À mesure que ces technologies continuent d'évoluer, nous verrons de plus en plus de produits non seulement fonctionnels, mais également beaux et innovants.

C’est vraiment une période passionnante pour suivre le monde de la fabrication. C'est incroyable de voir tout ce qui se passe.

Ouais.

Alors pour nos auditeurs, quel est le principal point à retenir de tout cela ?

Je pense que le plus important à retenir est que le moulage en deux prises et le surmoulage ne sont pas statiques. Vous savez, ils ne sont pas coincés dans le passé. Ils évoluent constamment.

Droite.

Il y a toujours de nouveaux progrès, de nouvelles innovations qui se produisent tout le temps. Donc, si ces techniques vous intéressent, vous savez, restez curieux, restez informé et n'ayez pas peur d'expérimenter et d'essayer de nouvelles choses.

Excellent conseil. Et qui sait, peut-être que notre auditeur sera celui qui proposera, vous êtes la prochaine grande nouveauté dans ce domaine.

Tout est possible.

Voilà qui conclut notre plongée en profondeur dans le moulage par injection et le surmoulage en deux temps. Nous avons abordé beaucoup de choses aujourd'hui, mais j'espère que vous l'avez trouvé aussi fascinant que nous. Jusqu'à la prochaine fois, continuez à explorer, continuez à apprendre et continuez