Bienvenue à tous, dans une autre plongée en profondeur. Cette fois, nous nous penchons sur ces défauts ennuyeux du moulage par injection.

Ouais, vraiment ennuyeux.

Ces imperfections vous font vous demander comment cela a pu passer le contrôle qualité ?

Droite. Ouais, exactement. Parfois, ils passent entre les mailles du filet.

Ainsi, en utilisant les recherches dont nous disposons, nous allons couvrir ces défauts courants du moulage par injection.

Ça a l'air bien.

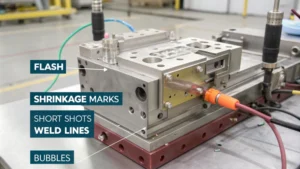

Nous allons parler des marques de retrait éclair, des marques de soudure, des bulles et des tirs courts.

Des coupables communs.

Ouais, exactement. Alors je suppose que nous pouvons nous lancer directement, hein ?

Faisons-le.

Très bien, d'abord, flash.

Ah ouais, Flash.

Ce mince morceau de plastique supplémentaire qui semblait sortir du moule.

C'est vrai, c'est vrai.

Nous l'avons tous vu.

Ouais. J'y pense toujours comme lorsque vous faites un gâteau, que vous remplissez trop le moule et que la pâte déborde sur les côtés.

D'accord, je vois ça.

Mais au lieu de pâte, nous avons affaire à du plastique fondu sous haute pression.

Droite.

Et cette pression excessive est ce qui force le plastique hors de la cavité du moule, créant ce fl.

Il ne s’agit donc pas seulement d’avoir une quantité de plastique parfaitement mesurée.

Eh bien, cela aide certainement.

Droite.

Mais la force de serrage du moule est également cruciale.

Force de serrage.

Ouais. Si les deux moitiés du moule ne sont pas serrées ensemble avec suffisamment de force, le plastique fondu peut s'échapper et créer cet éclair.

C'est donc comme essayer de tenir un ballon d'eau de manière trop lâche.

Exactement. Il est voué à éclater.

Et puis je suppose, tout comme vous ne voudriez pas casser un moule à gâteau.

Droite.

Des surfaces de joint lisses dans un moule sont également essentielles.

Oh, ouais, absolument.

Ouais.

Toute imperfection ou espace dans ces surfaces peut créer des voies permettant au plastique de s'échapper.

Je vois.

Il s’agit de maintenir cette pression.

Je t'ai eu. D'accord.

Comme sceller une cocotte minute. Vous savez, s'il y a une fuite, c'est fini.

J'ai compris. D'accord. Donc bonne force de serrage.

Oui.

Surface de séparation lisse, éléments clés. Je t'ai eu.

Très important.

Très bien, passons donc aux marques de retrait.

D'accord. Marques de retrait.

Vous savez, ces petites bosses ou dépressions qui apparaissent à la surface des pièces en plastique.

Nous les avons tous vus.

Oh ouais. J'ai l'impression d'en voir partout.

Super commun.

Ouais.

Et souvent le signe d’un refroidissement irrégulier pendant le processus de moulage.

Refroidissement irrégulier ?

Ouais. Imaginez donc que vous ayez, par exemple, une section épaisse de plastique reliée à une section mince.

D'accord.

La partie la plus épaisse va refroidir et se contracter beaucoup plus lentement.

Droite.

Et à mesure qu’il se solidifie, il s’éloigne de la surface.

D'accord.

Créer ces dépressions.

Il ne s’agit donc pas seulement du temps de refroidissement global. Mais les différences de refroidissement.

Exactement. Il s'agit de ces différences de taux de refroidissement au sein de la pièce elle-même.

Intéressant.

Et c’est là que ça devient assez intéressant.

D'accord.

Maintenir la pression joue un rôle crucial.

D'accord.

Donc pendant la phase de maintien. Droite. La pression est maintenue pour garantir que le plastique est bien emballé dans ce moule.

D'accord.

Si cette pression est trop faible, le plastique n’est pas correctement emballé.

Je vois.

Et puis, à mesure qu’il refroidit, ces marques de retrait deviennent plus prononcées.

Donc maintenir ça. Droite. Maintenir la pression est la clé.

Ouais, exactement.

Juste pour garantir que le plastique remplisse chaque petit détail du moule.

Précisément.

Droite.

Et puis ajouter une autre couche de complexité ici.

D'accord.

Le type de plastique lui-même peut également affecter le retrait.

Vraiment?

Oh ouais.

Intéressant.

Les polymères cristallins, par exemple, avec leur structure moléculaire très ordonnée, ont tendance à rétrécir davantage que les polymères amorphes.

Ouah. Autant de facteurs en jeu ici.

Il y a.

C'est fou. Bon, passons aux marques de soudure.

D'accord.

Les marques de soudure ressemblent presque à une couture où se rencontrent différents flux de plastique.

Droite? C'est une bonne façon de le dire.

Ouais.

Les lignes de soudure se forment lorsque plusieurs flux de plastique fondu convergent à l’intérieur du moule.

D'accord.

Et ces flux ne fusionnent pas complètement.

Pensez donc à une rivière dont plusieurs affluents fusionnent. Droite. Parfois, ces flux ne se mélangent pas parfaitement.

Exactement.

Ce n’est donc pas seulement un défaut visuel.

Ce n'est pas le cas.

Il y a aussi une faiblesse structurelle.

Oui, définitivement. Les marques de soudure peuvent compromettre la solidité d’une pièce.

Droite.

Imaginez que vous ayez un boîtier pour appareil électronique. Droite. Avec une ligne de soudure qui le traverse.

Oh ouais.

Cette ligne de soudure devient un point faible.

Je vois.

Ce qui le rend beaucoup plus susceptible de se fissurer ou de se briser.

Ouais. Il est donc essentiel d’éviter ces marques de soudure.

C'est.

Je suppose donc que la conception des moules joue ici un rôle majeur.

Absolument. Assurer ces chemins d'écoulement fluides, vous savez, sans virages serrés ni obstructions.

D'accord.

Cela peut vraiment contribuer grandement à prévenir ces marques de soudure.

Donc, si le plastique peut simplement s'écouler de manière fluide et uniforme.

Droite.

Il est plus probable qu'il fusionne correctement.

Exactement.

C'est comme concevoir un réseau routier.

Oui.

Par exemple, vous souhaitez minimiser les embouteillages et les goulots d’étranglement.

Exactement. Rationalisez ce flux.

D'accord. Et je suppose que ces chemins d'écoulement rationalisés aident également à éviter les tirs courts.

Absolument.

Simplement en vous assurant que le plastique atteint chaque partie du moule.

Exactement. Moins de résistance, remplissage plus complet.

D'accord. C’est logique.

Tout est lié.

Droite. Droite.

Et contrôler le. La température de fusion et la vitesse d’injection sont également importantes.

D'accord. Il ne s'agit donc pas seulement du design.

Pas seulement le design.

Non.

C'est un processus à multiples facettes.

Bon, maintenant, qu'en est-il des bulles ?

Ah, des bulles.

Ces petites poches d'air emprisonnées dans le plastique.

La frustration commune.

Ouais. C'est tellement ennuyeux quand on s'attend à une surface lisse et qu'on obtient ces petites imperfections.

Droite. Vous voulez cette finition impeccable.

Ouais.

Et c’est intéressant parce que, vous savez, on pourrait penser qu’il serait préférable d’injecter le plastique plus rapidement.

J'allais dire. Ouais.

Genre, mets-le là-dedans rapidement. C'est vrai, c'est vrai. Mais précipiter le processus peut en réalité se retourner contre vous.

Oh vraiment?

Ouais. Une injection trop rapide peut emprisonner de l’air dans le moule.

C'est donc comme essayer de remplir trop rapidement un récipient avec un liquide très épais.

Exactement.

On se retrouve avec des bulles d'air.

Vous l'avez.

D'accord. Il s’agit donc de trouver ce juste milieu.

Je suppose que oui. Cette vitesse parfaite permet un flux fluide et uniforme sans emprisonner l’air.

Droite. D'accord.

Mais parfois, ce n'est pas la vitesse d'injection qui compte. Parfois, c'est autre chose.

Qu'est-ce que ça pourrait être d'autre ?

Eh bien, un autre coupable courant est l’humidité.

Humidité?

Ouais. Même de minuscules quantités d’humidité dans ces granulés de plastique. Ouah. Peut se vaporiser pendant le moulage et créer des bulles indésirables.

C'est comme si ces petites gouttelettes d'eau se transformaient en vapeur.

Exactement.

Et se faire piéger.

Ouais. Pris au piège dans le plastique.

Ouah. Donc même des facteurs apparemment insignifiants comme l’humidité.

Ils peuvent avoir un impact important.

Ouais.

Tout est une question d'attention aux détails.

Droite.

Et en parlant de détail, vous savez, il existe une technique appelée moulage sous vide.

Ouais.

Où l’air est essentiellement aspiré hors de la cavité du moule avant que le plastique ne soit injecté.

D'accord.

Vous minimisez donc le risque de bulles.

C'est comme si vous utilisiez un aspirateur sur votre moule pour éliminer toutes ces molécules d'air parasites.

Ouais. Aspirez tout ça.

Intelligent. D'accord, nous avons donc couvert les marques de retrait éclair, les marques de soudure et les bulles.

Les Quatre Fantastiques.

Droite. Et je commence à voir une tendance ici. Pression, température et débit.

Vous comprenez.

Cela semble être les thèmes récurrents.

Ce sont eux les acteurs clés.

Ouais.

Vous devez affiner ces paramètres.

D'accord.

Créer ces conditions de moulage optimales pour chaque pièce spécifique.

Passons maintenant à notre dernier défaut, la grande finale. Plans courts.

Plans courts. Dun, Dun, Dun, Dun.

Vous ouvrez le moule et il n'est pas complètement rempli.

C'est une telle déception.

Droite. Vous avez juste cette partie incomplète.

C'est comme remplir un ballon d'eau, mais vous n'avez pas assez de pression d'eau.

D'accord.

Vous ne pouvez pas le remplir complètement.

Ainsi, un tir court se produit lorsque le plastique fondu n'a tout simplement pas assez de force.

Exactement.

Pour remplir la cavité du moule.

Pression d'injection insuffisante.

Droite. D'accord.

Souvent le coupable.

Mais y a-t-il d’autres facteurs qui peuvent contribuer à ces plans courts ?

Oh, absolument. Quoi d'autre? L'évacuation des moisissures joue un rôle énorme. Si l'air ne peut pas s'échapper pendant que le plastique remplit le moule.

Droite.

Cela crée des poches de résistance qui entravent ce flux.

C'est comme essayer de remplir une bouteille de liquide mais oublier d'ouvrir le bouchon.

Exactement. L'air n'a nulle part où aller.

D'accord.

Une ventilation appropriée consiste donc à créer une voie d'évacuation pour l'air permettant au plastique de circuler librement.

D'accord. Il peut donc remplir complètement ce moule. C'est sauvage. Combien de facteurs peuvent influencer le résultat de ce processus de moulage par injection ?

C'est une danse délicate, c'est sûr.

C'est vraiment. C'est comme si tout devait être en parfaite harmonie.

C’est le cas. C’est le cas.

Le moulage par injection est autant un art qu’une science.

J'aime ça.

Ouais.

C'est une science très astucieuse.

C'est.

Et en parlant d’art, il faudrait changer un peu de vitesse.

D'accord.

Et parlons de l’aspect design.

D'accord.

Car bien souvent, la meilleure façon de prévenir ces défauts est de les corriger dès le début, dès la phase de conception.

Nous parlons donc de solutions de conception. Oui, concevez des solutions qui peuvent minimiser le risque de défauts.

Exactement.

Avant même de passer au moulage.

Vous l'avez.

Cela semble prometteur. Examinons cela dans la deuxième partie.

Faisons-le. Content de te revoir.

Nous venons donc de finir d'explorer, vous savez, les défauts courants eux-mêmes, du flash aux plans courts.

Ouais.

Et maintenant, j'ai vraiment hâte d'entendre parler de ces solutions de conception.

Ouais.

Ces choix de conception intelligents qui peuvent empêcher même le début de ces maux de tête.

Ouais. C'est comme. C'est comme construire une maison. C'est vrai, c'est vrai. Vous n’attendriez pas que le toit fuit pour penser à l’imperméabilisation.

Exactement.

Vous abordez donc ces problèmes potentiels dans les plans.

Ouais. Avant même de commencer à poser des briques.

Exactement. C'est l'état d'esprit que nous voulons apporter au moulage par injection.

D'accord.

Anticipez les problèmes et concevez-les dès le départ.

D'accord. Alors donnez-nous quelques exemples. Quels types de modifications de conception peuvent faire une grande différence ici ?

Eh bien, l’un des principes les plus fondamentaux est de garantir une épaisseur de paroi uniforme.

D'accord.

Tout au long de la conception.

Il ne s’agit donc pas seulement de rendre les murs suffisamment épais.

C'est une question de cohérence.

Mais assurez-vous qu’ils sont toujours épais.

Oui, précisément.

D'accord.

Parce que les incohérences dans l’épaisseur des parois entraînent un refroidissement inégal.

Droite. C'est une recette pour les marques de retrait.

Exactement.

Et ce n’est pas seulement une question d’esthétique, n’est-ce pas ?

Non, ce n'est pas le cas.

Les marques de retrait peuvent également fragiliser la pièce. Droite?

Absolument.

D'accord.

Ils créent ces points de tension qui le rendent plus susceptible, vous savez, de se fissurer ou de se casser.

Droite. Droite. D'accord. Ainsi, même l’épaisseur des parois est importante.

Énorme.

Que pouvons-nous faire d’autre au stade de la conception ? Pour prévenir les défauts.

Rationalisation des chemins d’écoulement des moules. Les chemins d’écoulement des moules sont une autre considération vraiment cruciale. Nous voulons minimiser les angles vifs.

D'accord.

Transitions ou obstructions brusques.

Je t'ai eu.

Cela peut perturber la fluidité du plastique fondu.

Parce que si le plastique doit subir de nombreux rebondissements, il est plus susceptible de créer ces marques de soudure.

Exactement. C'est comme concevoir un toboggan aquatique, vous savez ?

Oh. D'accord.

Vous voulez un flux fluide et continu.

Ouais.

Sans chutes brusques ni virages serrés.

Droite.

Cela pourrait perturber l'expérience du pilote.

Et j’imagine que ces chemins d’écoulement rationalisés aident également à éviter les tirs courts.

Absolument.

Simplement en s’assurant que le plastique puisse atteindre tous les petits coins et recoins.

Exactement. En minimisant la résistance, nous augmentons la probabilité d'un remplissage complet.

C’est logique. Maintenant, qu’en est-il de ces satanées bulles ?

Ah, des bulles.

Les choix de conception peuvent-ils y contribuer ?

Vous pariez. L’optimisation du système de ventilation est essentielle.

D'accord.

N'oubliez pas que le plastique fondu coule dans le moule.

Droite.

L'air a besoin d'un moyen de s'échapper.

C'est donc comme créer ces minuscules trappes de secours.

Oui.

Pour l'air.

Exactement.

Pour lui permettre de s'évacuer au fur et à mesure que le plastique entre.

Précisément.

D'accord.

Et l’emplacement et la taille de ces évents sont vraiment critiques.

Droite.

Nous voulons nous assurer qu'ils sont stratégiquement situés.

D'accord.

Pour permettre une évacuation efficace de l’air.

Donc même épaisseur de paroi. Voies d'écoulement rationalisées, ventilation optimisée.

Le tiercé gagnant.

Tout cela semble assez simple.

Ils sont. En concept.

Droite.

Mais les mettre en pratique.

Ouais.

Cela peut être délicat, surtout pour les pièces complexes.

C'est là qu'interviennent ces outils de simulation avancés.

Exactement.

Ceux que vous avez mentionnés plus tôt.

Précisément. Ces logiciels nous permettent de tester virtuellement différentes conceptions afin que vous puissiez le faire.

Découvrez ces domaines problématiques potentiels.

Nous pouvons.

Les marques de retrait, les lignes de soudure, les bulles. Et vous pouvez y répondre dans le domaine numérique.

Exactement. C'est comme avoir une boule de cristal.

Oh, wow.

Cela nous permet d’envisager l’avenir du processus de moulage.

Et j'imagine que cela permet d'économiser beaucoup de temps et d'argent.

Oh, jeu de mots.

En évitant ces erreurs coûteuses sur toute la ligne.

Absolument. Ces simulations peuvent nous aider à identifier les emplacements optimaux des portes.

Oh d'accord.

Optimisez les paramètres d’injection et prédisez même le comportement des différents matériaux.

Il ne s’agit donc pas seulement de prévenir les défauts.

C'est une question d'optimisation.

Mais aussi de peaufiner l’ensemble du processus de moulage.

Tout le shebang.

Droite. Pour une efficacité et une qualité maximales.

Exactement.

Il est étonnant de voir à quel point la technologie change la façon dont nous concevons et fabriquons des produits.

C'est vraiment le cas.

Mais ce n’est pas seulement une question de logiciel, n’est-ce pas ?

Ce n'est pas le cas.

Nous assistons également à des progrès incroyables dans la science des matériaux.

Absolument.

Nous avons parlé plus tôt de la façon dont différents plastiques ont des propriétés et des taux de rétrécissement différents.

Exactement. Et le monde du plastique est en constante évolution. De nouveaux matériaux sont constamment développés.

Nous ne sommes donc plus limités aux seuls plastiques traditionnels.

Ah, pas du tout.

Il existe de nouvelles options avec des propriétés améliorées.

Oh ouais. Nous disposons de plastiques hautes performances capables de résister à des températures extrêmes.

D'accord.

Plastiques biocompatibles pour implants médicaux.

Ouah.

Même les plastiques biodégradables qui sont plus respectueux de l'environnement.

Il semble que les possibilités soient infinies.

Ils le sont pratiquement.

Et je parie que ces nouveaux matériaux comportent souvent leurs propres défis de moulage.

Oh, ils le font.

Notre compréhension de ces principes de conception et outils de simulation devient donc encore plus importante. Cela devient encore plus crucial.

Ouais, exactement. Il s'agit de garder une longueur d'avance, vous savez, d'apprendre et de s'adapter constamment à ces nouveaux matériaux et technologies.

Tout cela est incroyablement fascinant, mais j’aimerais changer de sujet un instant.

D'accord.

Et parlez de ces techniques de moulage avancées que vous avez mentionnées plus tôt.

Oh, ouais, ouais.

Je sais que nous avons brièvement évoqué le moulage sous vide, mais je suis curieux d'entendre parler d'autres procédés innovants qui vont au-delà du simple moulage par injection conventionnel.

Eh bien, le monde du moulage par injection est en constante évolution.

C'est vrai, c'est vrai.

Vous utilisez des techniques vraiment intéressantes aujourd’hui.

Donnez-nous le récapitulatif.

D'accord.

Quels sont certains de ces processus de pointe ?

Eh bien, il existe le moulage par injection assisté par gaz.

Assistance au gaz ?

Ouais. Cela consiste à injecter du gaz dans la cavité du moule avec le plastique fondu.

Le gaz était-il le but de tout cela ?

Eh bien, le gaz crée des sections creuses dans la pièce, ce qui réduit le poids et l'utilisation de matériaux.

D'accord.

Il est souvent utilisé pour des choses comme les poignées.

D'accord.

Composants structurels et même pièces automobiles.

C'est donc comme créer une structure interne en nid d'abeille.

Exactement.

Dans le plastique.

Une façon intelligente de créer des pièces légères mais solides.

C'est incroyable. Quelles autres techniques existent ?

Une autre solution intéressante est le surmoulage sur moulage. Cela implique le moulage de plusieurs matériaux en séquence.

Vous superposez donc essentiellement différents plastiques les uns sur les autres.

Exactement. Imaginez une brosse à dents avec un manche souple surmoulé sur un manche rigide.

Oh.

Ou un appareil électronique avec un revêtement caoutchouté pour absorber les chocs.

Ouah. Cela ouvre donc un tout nouveau monde de possibilités.

C’est le cas.

En termes de design et de fonctionnalité.

Un tout nouveau monde.

Ouais.

Et puis il y a le moulage par insertion.

Insérez le moule.

Où composants préformés.

D'accord.

Comme des inserts métalliques, ils sont incorporés à la pièce moulée.

Vous incorporez donc d’autres matériaux dans le plastique.

Exactement. Comme un engrenage en plastique avec une bague métallique pour plus de solidité.

D'accord.

Ou un dispositif médical avec des capteurs intégrés.

Il semble que ces techniques de moulage avancées nous permettent de créer des pièces comme elles le font. C'est plus léger, plus fort, plus complexe.

Tout ce qui précède.

Et même combiner différents matériaux pour obtenir des propriétés très spécifiques.

Vous l'avez.

C'est incroyable tout le chemin parcouru depuis ces premiers jours.

N'est-ce pas.

De simples pièces mono-matériaux.

C'est incroyable.

Nous créons désormais des objets multifonctionnels incroyablement complexes, essentiels à notre vie moderne. Et cette évolution ne fera que se poursuivre.

Oh, absolument.

Droite. À mesure que de nouveaux matériaux émergent, que les technologies de simulation progressent et que les ingénieurs continuent de repousser les limites.

Repoussez ces limites.

C'est une période passionnante pour s'impliquer dans cette industrie, c'est certain.

C'est.

Mais avant de nous laisser trop emporter par l’avenir.

D'accord.

Je pense que nous devons nous ancrer un instant dans les aspects pratiques.

Tu as raison. Retour aux sources.

Quels sont les principaux points à retenir pour toute personne travaillant dans le domaine du moulage par injection ?

Vous savez, s’il s’agit d’un professionnel chevronné ou d’un débutant ? Avant tout.

D'accord.

Comprendre vos matériaux est crucial.

D'accord.

Les plastiques ne sont pas créés égaux.

Droite.

Chaque type a ses propres caractéristiques, ses propres particularités et nuances.

Nous devons donc savoir comment il s'écoule, comment il se refroidit, comment il rétrécit.

Exactement.

Toutes ces choses dont nous avons parlé.

Tout cela.

Et puis, bien sûr, ces paramètres de traitement.

Droite.

La température, la pression, la vitesse.

Ouais.

Les taux de refroidissement, tous ces cadrans et boutons.

Il s’agit de trouver ce juste milieu, cet équilibre parfait.

C'est comme être un chef d'orchestre dirigeant un orchestre.

Oh, j'aime ça.

Droite. Chaque instrument doit être accordé. Le chef d’orchestre doit guider le tempo.

Et la dynamique pour créer ce son harmonieux.

Exactement.

Et tout comme un chef d’orchestre a besoin d’une oreille attentive.

Droite.

Pour détecter d'éventuelles notes discordantes, une injection.

L’expert en moulage doit avoir un sens aigu du détail.

Absolument.

Nous parlons donc d'être observateur.

Observance. Droite.

Remarquant ces signes subtils indiquant que quelque chose pourrait se produire.

Un problème, comme une légère variation de couleur, un tout petit peu de flash.

Droite.

Une marque de retrait à peine perceptible.

Et puis prendre des mesures pour ajuster le.

Traiter avant que ces défauts mineurs ne deviennent des défauts majeurs.

Exactement. Il s'agit d'être proactif.

Proactif.

Droite. Anticiper ces problèmes potentiels et intervenir avant qu’ils ne deviennent incontrôlables.

Exactement.

Et cet état d’esprit proactif s’étend à la communication, n’est-ce pas ?

Absolument.

Cette communication ouverte et fréquente entre toutes les personnes impliquées dans le processus.

Crucial pour le succès.

Concepteurs, ingénieurs, opérateurs, fournisseurs de matériaux.

Tout le monde.

Quand tout le monde est sur la même longueur d’onde.

Droite.

Quand il y a cette compréhension partagée du.

Les objectifs et les défis, c'est là que la magie opère.

Droite.

C'est alors que vous pouvez véritablement optimiser le processus et créer des produits exceptionnels.

C'est comme une danse bien chorégraphiée.

J'aime cette analogie. Ouais.

Où chacun connaît ses pas et bouge en synchronisation pour créer cette performance fluide.

Et la beauté de cette danse, c'est qu'elle évolue constamment.

Droite?

Nouveaux matériaux, nouvelles technologies, nouveaux défis.

Nous ne pouvons donc jamais nous permettre de faire preuve de complaisance.

Jamais.

Nous devons rester curieux.

Curieux.

Restez adaptable et soyez toujours prêt à apprendre et à grandir. Je ne pourrais pas être plus d'accord.

Le monde du moulage par injection est tellement dynamique.

C'est un domaine passionnant plein de possibilités infinies.

Eh bien, sur cette note, des possibilités infinies. D'accord, je pense qu'il est temps de conclure notre analyse approfondie.

Espérons que nous avons équipé nos auditeurs.

Je pense que oui.

Avec une meilleure compréhension.

Je l'espère.

Des complexités et des nuances du moulage par injection.

C'est un processus fascinant. C’est plein de subtilités.

C'est vraiment le cas.

Mais plus important encore.

Ouais.

J'espère que nous les avons inspirés à aborder ce domaine avec un esprit curieux.

Droite.

Un esprit de collaboration et un engagement inébranlable envers l’excellence.

Absolument. Merci beaucoup de vous joindre à nous. Ce fut un plaisir lors de cette plongée en profondeur. Nous reviendrons bientôt avec une autre exploration fascinante.

Nous allons.

Dans le monde de la fabrication et du design.

Je ne peux pas attendre.

Jusque-là. Gardez ces moules en bon état.

Faites-les fonctionner.

Bienvenue dans la dernière partie de notre plongée profonde dans le monde des défauts de moulage par injection. Nous avons couvert les défauts eux-mêmes, nous avons exploré des solutions de conception intelligentes et nous avons même abordé ces techniques de moulage avancées qui, vous savez, repoussent les limites.

Repousser les limites du possible.

Ouais.

Cela a été tout un voyage depuis les moindres détails des marques de bavure et de retrait jusqu'aux principes plus larges de conception et d'optimisation des processus.

Absolument. Alors avant de conclure.

D'accord.

J'aimerais simplement distiller quelques points clés à retenir pour nos auditeurs.

Excellente idée.

Quels sont vos meilleurs conseils pour tous ceux qui travaillent dans le moulage par injection ?

Vous savez, qu'ils soient des professionnels chevronnés ou qu'ils viennent tout juste de débuter. Si je devais le résumer à un conseil essentiel, ce serait celui-ci. Développez une compréhension approfondie de vos matériaux.

D'accord.

Les matériaux plastiques ne sont pas créés égaux.

Droite.

Chaque type a sa propre personnalité.

Oh d'accord.

Ses propres bizarreries et tendances.

C'est comme choisir le bon bois pour un meuble.

Exactement.

Vous n’utiliseriez pas de bois de balsa pour construire une table.

Exactement. Vous devez savoir comment ce plastique particulier va s'écouler, comment il va refroidir, comment il va rétrécir, comment il va réagir aux différents paramètres de traitement.

Droite. Et en parlant de paramètres de traitement.

Oui. Ces éléments sont tout aussi importants.

La température, la pression, la vitesse.

Que font toutes ces variables.

Droite. Les taux de refroidissement, ils jouent tous un rôle.

Absolument. La maîtrise de ces paramètres est essentielle pour créer des pièces cohérentes et de haute qualité.

C'est comme être un chef d'orchestre.

Oh.

J'aime diriger un orchestre. Droite. Chaque instrument doit être accordé.

Ouais.

Et le conducteur doit guider le.

Tempo et dynamique pour créer ce son harmonieux.

Exactement.

Et tout comme un chef d’orchestre a besoin d’une oreille attentive pour détecter toute note discordante.

Droite.

Un expert en moulage par injection doit développer un sens aigu du détail.

Donc être observateur.

Observateur.

Remarquer ces signes subtils indiquant que quelque chose ne va pas.

Droite. Comme une légère variation de couleur, un tout petit flash, une marque de retrait à peine perceptible.

Droite.

Et puis prendre des mesures pour ajuster ce processus avant que ces défauts mineurs ne deviennent des défauts majeurs.

Il s’agit donc d’être proactif.

Proactif.

Anticiper ces problèmes potentiels et intervenir avant qu’ils ne deviennent incontrôlables.

Ouais.

Et cet état d’esprit proactif s’étend également à la communication, n’est-ce pas ?

Absolument. Communication ouverte et fréquente entre toutes les personnes impliquées dans le processus.

Concepteurs, ingénieurs, opérateurs, fournisseurs de matériaux, toute l'équipe. Droite. Quand tout le monde est sur la même longueur d’onde, quand il y a cette compréhension commune des objectifs.

Et les défis, c'est là que la magie opère. C'est alors que vous pouvez véritablement optimiser le processus et créer des produits exceptionnels.

Comme une danse bien chorégraphiée comme celle-là.

Ouais.

Tout le monde connaît ses pas et emménage.

Synchronisez pour créer cette performance transparente.

Exactement.

Et la beauté de cette position est qu’elle évolue constamment.

Droite. Nouveaux matériaux, nouvelles technologies, nouveaux défis, en constante évolution. Nous ne pouvons donc jamais vraiment nous permettre de faire preuve de complaisance.

Jamais.

Nous devons rester curieux, rester adaptables. Soyez toujours prêt à apprendre et à grandir.

Je ne pourrais pas être plus d'accord. Le monde du moulage par injection est tellement dynamique et passionnant. C'est vraiment plein de possibilités.

Eh bien, sur cette note de possibilités infinies, je pense qu’il est temps de conclure notre plongée en profondeur.

Ça a l'air bien.

J'espère que nous avons permis à nos auditeurs de mieux comprendre, je pense, les complexités et les nuances du moulage par injection.

C'est un processus fascinant. C'est vraiment plein de subtilités.

Ouais. Mais plus important encore, j’espère que nous les avons inspirés.

Je l'espère.

Aborder ce domaine avec un esprit curieux, un esprit collaboratif.

Absolument.

Et un engagement inébranlable envers l’excellence.

C'est de cela qu'il s'agit.

C'est de cela qu'il s'agit. Merci beaucoup de vous joindre à nous pour cette plongée approfondie.

Cela a été un plaisir.

Nous reviendrons bientôt avec une autre exploration fascinante du monde de la fabrication et du design.

J'ai hâte d'y être.

D’ici là, veillez à ce que ces moules fonctionnent correctement.

Gardez-les