Très bien, passons à une autre plongée en profondeur aujourd'hui. Nous nous concentrons sur quelque chose d'assez petit mais étonnamment puissant en matière de moulage par injection.

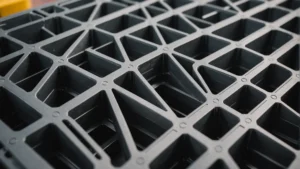

Côtes de renfort.

Vous l'avez.

Ouais.

Côtes de renfort. Cela peut ne pas sembler grand-chose, vous savez, juste de petites crêtes sur des produits en plastique.

Droite.

Mais ce sont en fait des héros méconnus qui tiennent tout ensemble. Ouais. Nous allons faire référence à cet article. On l'appelle quelles sont les principales considérations de conception pour le renforcement des nervures dans les produits moulés par injection ? Et préparez-vous à vivre des moments sérieux aha.

Vous savez, c'est drôle parce que c'est fascinant de voir comment une si petite chose peut avoir un si grand impact. Nous parlons de beaucoup plus solide, plus rigide, mais sans avoir à rendre le produit plus volumineux ou plus cher. Tout est question d'efficacité.

C’est aussi ce qui a attiré mon attention. C'est comme, pourquoi n'y a-t-il pas de côtes levées partout si elles sont si géniales ? Très bien, donc ça doit être plus important pour l'histoire que simplement coller une côte dessus et c'est prêt à partir.

Ce n'est pas aussi simple que de simplement mettre quelques côtes dessus, vous savez, prenez l'épaisseur, par exemple.

D'accord.

Cet article mentionne cette règle des 50 %. Vous savez, les nervures ne devraient pas être plus épaisses que la moitié de l'épaisseur de la paroi du produit. Et je me demandais, pourquoi 50 % ? Qu'a-t-il de si spécial à propos de ce numéro ?

Ouais, j'imagine en quelque sorte ces poutres de support très épaisses que l'on voit dans les gratte-ciel.

Droite.

Plus épais ne serait-il pas toujours plus fort ? Vous savez, juste comme voir grand ou rentrer à la maison ?

Je veux dire, cela semble logique, mais il y a toute cette histoire avec le processus de moulage qui met à mal cette idée. Oh. Si une nervure est trop épaisse, elle refroidira et se solidifiera à un rythme différent de celui de tout le matériau qui l'entoure, vous savez ?

C'est vrai, c'est vrai.

Et cela provoque tout un gâchis de stress interne qui peut conduire à des déformations, des fissures ou même à ces petites bosses. Comment s’appellent-ils ? Marques d'évier. Je pense que l'on voit parfois des traces d'évier sur les surfaces en plastique.

Oh, comme quand la surface s'effondre un peu.

Ouais, exactement.

J'en ai certainement vu dans certains produits. Je n'ai jamais vraiment su ce qui les provoquait. C'est donc presque comme si les côtes combattaient le reste de la pièce si elles étaient trop épaisses.

Exactement. C'est comme essayer de rassembler des pièces de puzzle qui ont des formes légèrement différentes. Cela ne fonctionnera tout simplement pas.

Ouais, ils ne sont pas faits pour être ensemble.

Mais cette règle des 50 % permet de garantir que tout refroidit et rétrécit, vous savez, à un rythme similaire, donc vous vous retrouvez avec un produit beaucoup plus fort et plus fort.

C’est donc là que toutes les connaissances en ingénierie entrent en jeu, n’est-ce pas ?

Ouais.

L'article mentionne des outils de simulation de haute technologie qui peuvent aider les concepteurs à trouver l'épaisseur parfaite.

Absolument. C'est incroyable ce qu'ils peuvent faire maintenant avec ces outils. Ils peuvent tester virtuellement toutes ces différentes conceptions de nervures.

Ouah.

Voyez comment ils se comporteront pendant le processus de moulage. C'est comme avoir un aperçu de l'avenir de ce produit, vous savez, avant même de le fabriquer.

D'accord, l'épaisseur est évidemment la clé, mais qu'en est-il du placement ? Je veux dire, tu ne peux pas simplement les saupoudrer au hasard comme des confettis. Droite.

Vous avez tellement raison. La disposition des nervures est tout aussi cruciale que l’épaisseur. Vous savez, comment les poutres de support dans un bâtiment sont stratégiquement placées pour, vous savez, répartir le poids uniformément et l'empêcher de s'effondrer.

Ouais.

Les côtes fonctionnent de la même manière. Ils doivent être aux bons endroits.

Il s’agit donc de comprendre où vont se situer les points de stress.

Exactement.

Et puis y placer les côtes de manière stratégique.

Vous l'avez. Cet article contient en fait des visuels vraiment sympas montrant comment différentes dispositions de nervures peuvent affecter la répartition des contraintes.

Oh, cool.

Vous voulez essayer d’obtenir une distribution uniforme.

Droite.

Et assurez-vous qu’ils sont placés de manière à ce qu’aucune zone ne soit surchargée. Et puis il y a même l'espacement entre les côtes.

D'accord.

Ce qui représente généralement deux à trois fois l’épaisseur de la paroi.

Je parie qu'il y a une raison à cet espacement spécifique.

Il y en a totalement. S'ils sont trop rapprochés, vous risquez de créer ces petites imperfections appelées marques de soudure. C’est là que le plastique fondu ne fusionne pas complètement. Mais si elles sont trop éloignées les unes des autres, vous perdez l’avantage d’avoir des côtes en premier lieu. Il s’agit de trouver ce point idéal.

Cela me fait penser à la façon dont les fabricants de meubles utiliseront les congés d'angle arrondis, n'est-ce pas ?

Oui.

Pour éviter que le stress ne se concentre dans ces angles vifs.

C'est une excellente analogie. Ces transitions douces, les congés, sont extrêmement importants pour minimiser la concentration de contraintes dans la pièce moulée.

Droite.

Et puis il y a aussi les pentes de démoulage. Vous savez, ces légers angles qui aident la pièce à se démouler proprement du moule sans rester coincée ou endommagée. C'est tout simplement fascinant de voir comment tous ces petits détails fonctionnent ensemble.

Nous avons donc la bonne épaisseur, la bonne disposition, mais qu'en est-il du matériau de la nervure elle-même ?

Droite.

Je veux dire, est-ce n'importe quel vieux plastique, ou y a-t-il des choix spécifiques à faire là-bas ?

C'est là que ça devient vraiment intéressant. Le monde des matériaux est vaste et varié, et choisir celui qui convient à vos côtes peut faire une énorme différence.

Tant d'options. Comment commencer à choisir le bon ?

Eh bien, il y a beaucoup de choses à considérer.

D'accord.

C'est un véritable exercice d'équilibre. Je veux dire, vous avez les choses évidentes, n'est-ce pas. Résistance, rigidité, degré de rétrécissement du matériau en refroidissant. Mais il faut ensuite réfléchir à la façon dont il se comporte pendant tout le processus de moulage par injection. Certains matériaux coulent mieux que d’autres.

D'accord.

Certains sont plus susceptibles de se déformer, vous savez.

C'est vrai, c'est vrai.

Et bien sûr, il y a toujours un coût.

Droite.

Et l'impact environnemental. Ce sont toujours des facteurs.

Droite. Il faut en être conscient. C'est donc un peu comme, je ne sais pas, choisir le bon bois pour un meuble. Ouais. Vous n'utiliseriez pas du bois de balsa pour un pied de table.

Exactement. Vous voulez quelque chose qui va tenir le coup.

Alors, y a-t-il des matériaux qui se distinguent par leurs nervures. Par exemple, si vous avez besoin de quelque chose de super fort, que cherchez-vous ?

Oh, absolument. Pour les applications intensives, vous savez, où vous avez besoin d’une grande solidité.

Ouais.

Le polycarbonate est un choix populaire.

D'accord.

Et du nylon chargé de verre.

Du nylon chargé en verre, qu'est-ce que c'est ? Cela semble intense.

C'est super cool, en fait. Il s'agit d'ajouter de la force et de la rigidité. Donc, fondamentalement, vous avez ces minuscules fibres de verre mélangées au nylon. C'est un peu comme renforcer le béton avec des barres d'armature, vous savez ?

C'est vrai, c'est vrai. Donc c'est super fort.

Vous obtenez un matériau capable de supporter une tonne de contraintes sans se plier ni se casser.

D'accord, donc ceux pour les, comme les gros frappeurs.

Ouais.

Qu'en est-il de quelque chose qui doit être résistant aux chocs, comme, par exemple, une coque de téléphone ou quelque chose du genre ? Il va être abandonné tout le temps.

Oh ouais. Pour quelque chose comme ça, les abdominaux sont un excellent choix. Les abdos, c'est connu pour pouvoir aimer absorber les chocs. Droite. Résistez aux coups et aux bleus du quotidien. Alors oui, pensez aux jouets, aux étuis de protection, à tout ce qui doit pouvoir résister aux coups.

J'ai compris. Qu’en est-il lorsque la vitesse est importante ? Par exemple, existe-t-il des matériaux particulièrement adaptés au moulage à grande vitesse et à haute pression ?

C'est là que le polypropylène entre vraiment en jeu. Cela coule très bien sous pression.

Oh, cool.

Et il se solidifie très rapidement, ce qui le rend parfait pour les cycles de production à tir rapide.

Il semble donc qu’il y ait un matériel pour chaque besoin. Mais vous savez, le coût est toujours un facteur. Droite. Surtout quand tu fais des tonnes de ces choses.

Absolument. Vous voulez toujours trouver le juste équilibre entre performance et prix abordable.

Ouais.

Et c’est un autre domaine dans lequel le polypropylène brille, en fait. Cela vous donne une bonne force et flexibilité, vous savez, sans vous ruiner.

C'est génial. Et bien sûr, nous ne pouvons pas oublier l’impact environnemental de nos jours. Y a-t-il des superstars respectueuses de l'environnement dans le monde des matériaux côtelés ?

Je suis tellement contente que tu en aies parlé. Ouais. L’animal recyclé est fantastique pour les conceptions qui sont, vous le savez, respectueuses de l’environnement.

Droite.

C'est un excellent moyen de donner une nouvelle vie aux matériaux existants et de réduire notre dépendance aux plastiques vierges.

Vous savez, réduisez, réutilisez, recyclez. C'est incroyable.

Ouais.

C'est incroyable à quel point on réfléchit à ces petits détails, à ces côtes. Alors, d'accord, nous avons conçu nos côtes, tous les matériaux sélectionnés.

Ouais.

Quelle est la dernière étape de tout ce processus ?

La grande finale.

D'accord.

Le processus de moulage par injection lui-même. C’est là que tous ces éléments de conception et matériaux soigneusement choisis se réunissent réellement. C'est comme. C'est comme diriger une symphonie.

Ouah. D'accord.

Où chaque paramètre est comme un instrument.

Droite.

Jouer son rôle pour créer l’harmonie parfaite.

Cela semble dramatique.

C'est. C'est.

Je suis prêt. Décomposons-le pour moi.

D'accord. Tout commence donc par la pression d’injection. Vous avez besoin de suffisamment de force pour pousser ce plastique fondu dans chaque petit coin du moule, y compris ces nervures, vous savez, avec leurs formes complexes. Mais si vous utilisez trop de pression, vous pouvez provoquer une déformation ou même endommager le moule lui-même.

Oh, wow. C'est donc un peu comme Boucle d'or, non ? Ni trop, ni trop peu. Tout est parfait.

Exactement. Et puis il y a la vitesse d'injection.

D'accord.

On pourrait penser que plus vite est toujours mieux, mais cela dépend vraiment de la complexité de la pièce.

Droite.

Parfois, vous avez besoin d’une injection plus lente et plus contrôlée pour garantir que chaque petit détail soit parfaitement rempli.

Droite. Surtout avec ces géométries de nervures super fines.

Exactement. Il ne s’agit donc pas uniquement de force brute. C'est aussi une question de finesse.

Je t'ai eu. Quels autres facteurs entrent en jeu ?

La température du moule est extrêmement importante.

D'accord.

Parce que cela affecte la rapidité avec laquelle le plastique refroidit et se solidifie, ce qui a un impact direct sur la qualité de ces nervures. Une température de moule plus élevée peut en fait vous donner une finition de surface plus lisse. Oh. Et réduisez ces stress internes.

D'accord.

Parce que cela permet au plastique de refroidir plus progressivement.

C'est donc un exercice d'équilibre entre rapidité et qualité.

C'est vraiment le cas.

Y a-t-il d’autres variables dans cette équation du moulage par injection ?

La dernière pièce du puzzle est le temps de refroidissement.

D'accord.

Une fois le plastique dans le moule, il faut le laisser refroidir et se solidifier correctement.

Droite.

Avant de sortir cette partie. Si vous ne le laissez pas refroidir assez longtemps, vous risquez une déformation, vous savez, ou ces contraintes résiduelles. Mais si vous le laissez refroidir trop longtemps, vous perdez du temps et de l'énergie.

Droite. Je dois retrouver ce point idéal. Cela me fait penser aux outils de simulation dont nous parlions plus tôt. Je parie qu'ils sont utiles ici aussi, n'est-ce pas ?

Oh, absolument. Ouais. Ces outils sont incroyables. Ils peuvent en fait prédire exactement combien de temps la pièce doit refroidir pour obtenir l’équilibre parfait entre qualité et efficacité. C'est comme avoir une boule de cristal pour votre processus de fabrication.

C'est génial.

C'est vraiment le cas.

Cela a été tellement révélateur.

C'est un truc sympa, n'est-ce pas ?

Qui aurait cru qu'il y avait tant à apprendre sur quelque chose qui semble aussi simple qu'une côte sur un produit en plastique ?

Cela montre vraiment à quel point les ingénieurs sont ingénieux et à quel point tout ce monde manufacturier est complexe.

Droite.

Vous savez, ces petites nervures peuvent ne pas sembler grand-chose à première vue, mais elles sont essentielles pour rendre les produits que nous utilisons quotidiennement plus solides, plus durables et plus fiables.

Cela vous fait vraiment apprécier toute la réflexion et l'expertise consacrées aux choses que nous, vous savez, tenons pour acquises chaque jour.

Ouais, absolument.

Alors, selon vous, quel est le principal message à retenir pour notre auditeur aujourd’hui ? Quel est le grand moment aha avec lequel ils devraient repartir ?

Je pense que la chose importante à retenir est que chaque détail compte. Chacun. De l'épaisseur de ces nervures à la disposition, en passant par le matériau dont elles sont faites, la façon dont elles sont moulées.

Droite.

Tout cela. Chaque décision a un impact sur ce produit final. C'est cette danse délicate entre la science, l'ingénierie et, bien sûr, un peu d'art aussi.

Je pense que cela vous fait vraiment apprécier tout cela. En parlant de talent artistique, vous l’avez mentionné plus tôt. Que voulais-tu dire par là ? Genre, qu'y a-t-il d'artistique dans une côte ?

Eh bien, concevoir ces côtes, il ne s'agit pas seulement, vous savez, de brancher des chiffres sur un ordinateur. Cela demande aussi un certain niveau, je ne sais pas, d'intuition, de créativité. Vous devez réfléchir à la façon dont ces nervures vont interagir avec l'ensemble du design, vous savez, comment elles vont affecter l'apparence des produits, la sensation dans la main de l'utilisateur.

Droite.

Il s’agit de trouver cet équilibre entre forme et fonction.

Ce n’est donc pas seulement une science, c’est aussi une forme d’art. Cela me fait me demander quelle est la prochaine étape pour renforcer les côtes ?

Oh, c'est une excellente question.

Où allons-nous à partir d'ici ?

Honnêtement, je pense que nous ne faisons qu’effleurer la surface. À mesure que de nouveaux matériaux et de nouvelles techniques de fabrication apparaissent, les possibilités d'utilisation des nervures vont continuer à croître. Imaginez, par exemple, des composants d'avion plus légers et plus solides, des implants médicaux capables de supporter un stress incroyable, et même des produits de consommation qui font des choses totalement nouvelles et inattendues.

On a l'impression que les possibilités sont infinies.

Ils le sont vraiment.

Et tout commence par ce petit détail auquel la plupart des gens ne réfléchiraient même pas.

Cela montre vraiment le pouvoir de se concentrer sur les détails. J'ai donc une question qui suscite la réflexion pour vous, notre auditeur. Sur la base de tous les différents matériaux et conceptions dont nous avons parlé aujourd'hui, à quel genre de nouvelles applications intéressantes pour les côtes pouvez-vous penser ?

Ooh, bien. J'imagine une électronique flexible avec des nervures intégrées.

Ooh, ouais.

Ou peut-être des matériaux auto-cicatrisants qui utilisent les nervures comme cadre de régénération.

Intéressant.

C'est vraiment excitant de penser à ce que l'avenir réserve à ces, vous savez, ces structures minuscules mais puissantes.

C'est. Et tout commence par la curiosité et la volonté de regarder un peu plus en profondeur. Droite.

Mais comprenez le pourquoi et le comment derrière les choses que nous voyons tout le temps.

Eh bien, mes amis, cela conclut notre plongée profonde dans le monde des nervures de renforcement et du moulage par injection. Nous espérons que vous avez apprécié le voyage.

C'était génial d'explorer ces héros méconnus avec vous.

Continuez à tourner ces engrenages et à poser ces questions.

Certainement.

N’oubliez pas que même les plus petits détails peuvent avoir un impact énorme. Jusqu'à la prochaine fois, continuez à plonger