Très bien, plongeons-nous dans cette pile d'articles et de notes techniques que vous nous avez envoyées concernant les systèmes d'éjection de moules. Waouh ! Je suis déjà captivé par ces illustrations détaillées. Certaines sont d'une complexité incroyable. On dirait que vous vous préparez pour un projet de moulage par injection d'envergure.

Choisir le bon système d'éjection peut faire toute la différence pour votre projet. Il ne s'agit pas simplement d'en choisir un au hasard et de croiser les doigts. Vous devez adapter votre choix à vos besoins spécifiques.

C’est pourquoi nous sommes réunis ici pour cette analyse approfondie. Notre mission : vous fournir les connaissances nécessaires pour choisir le système d’éjection adapté à votre projet, afin d’obtenir des pièces parfaites à chaque fois.

Ce que je tiens à souligner d'emblée, c'est qu'il n'existe pas de système d'éjection universellement optimal. Tout repose sur la compréhension des interactions entre les différents éléments.

Ouais.

Entre la conception de votre pièce.

Ouais.

Le matériel que vous utilisez.

Ouais.

Et le résultat souhaité.

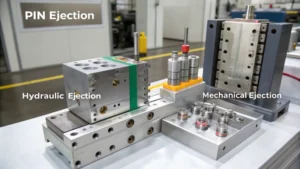

Alors, posons les bases. Le document source décrit l'éjection de broches comme le pilier de l'industrie. Je me souviens d'une anecdote : à l'époque, voir ces minuscules broches extraire une pièce moulée était un spectacle fascinant. Pourquoi les systèmes d'éjection de broches sont-ils si populaires ?

L'éjection par goupille est souvent privilégiée pour les conceptions simples et les budgets serrés. On utilise des goupilles en acier trempé, généralement AISI H13 ou D2, pour extraire la pièce. Elles sont robustes et, correctement conçues, peuvent fournir une force suffisante pour la plupart des applications.

La source évoquait l'utilisation de différentes nuances d'acier pour les goupilles, en fonction du matériau de moulage et de la finition de surface souhaitée. Elle fournissait même un tableau répertoriant les nuances spécifiques et leurs propriétés : résistance à la traction, dureté, etc. C'est beaucoup plus détaillé que je ne l'aurais imaginé.

C'est fascinant, n'est-ce pas ? Le choix de l'acier influe directement sur les performances et la durée de vie du système. Il faut tenir compte de la résistance à l'usure de l'acier au contact du matériau de moulage, de sa conductivité thermique pour la dissipation de la chaleur, et même du risque de corrosion si l'on travaille avec certains polymères.

Ouais.

C'est une science à part entière.

Il ne s'agit donc pas simplement de planter une épingle. Le choix du type d'épingle approprié nécessite une réflexion approfondie.

Exactement. Et même avec une sélection rigoureuse, l'éjection des broches a ses limites. L'un des principaux inconvénients est le risque de marques de contact, ces minuscules imperfections laissées sur la partie où les broches entrent en contact.

Ces marques sont un peu comme les empreintes du système d'éjection.

C'est une bonne façon de le dire.

Ouais.

Et même si ces marques ne constituent pas un obstacle insurmontable pour tous les projets, il faut certainement en tenir compte si l'on vise une finition de surface impeccable.

Que se passe-t-il alors lorsque ces marques de témoins sont inutilisables ? De quels autres systèmes d’éjection disposons-nous ?

C’est alors que nous commençons à nous diversifier vers des systèmes plus spécialisés, chacun présentant ses propres avantages et inconvénients.

Ouais.

Passons donc à l'éjection des manchons, que la source décrit comme la référence en matière de pièces cylindriques.

J'imagine quelque chose comme pousser un cylindre parfaitement formé hors d'un tube. C'est bien ça le principe ?

Vous êtes sur la bonne voie. L'éjection par manchon utilise un manchon cylindrique, souvent en acier trempé ou en aluminium selon l'application, pour envelopper et soutenir la pièce lors de son éjection. Ceci assure une répartition uniforme de la force et élimine les marques disgracieuses que peuvent laisser les broches.

C'est comme caresser délicatement la pièce lorsqu'elle est démoulée. Sans la brusquer ni la forcer.

C'est une excellente analogie, qui met en lumière l'un des principaux avantages de l'éjection de manchons : sa capacité à produire des pièces à la finition de surface impeccable. Pensez par exemple à un flacon cosmétique brillant ou à un composant médical de précision.

La source va même jusqu'à comparer la procédure à une extraction chirurgicale : précise, contrôlée et minimisant tout traumatisme pour la zone concernée. Mais j'imagine que cette précision a un prix, non ?

Vous avez raison. Les systèmes d'éjection par manchon peuvent être plus coûteux que les systèmes d'éjection par bac, tant en termes d'investissement initial que de complexité d'usinage du moule.

C'est donc un compromis : un coût plus élevé pour une meilleure finition de surface et une éjection plus délicate.

Exactement. Et c'est le thème récurrent. Il faut toujours trouver un équilibre entre le coût, la performance et les exigences spécifiques de votre projet.

En parlant de pièces délicates, la source mentionne l'éjection de la lame pour les modèles très fins ou complexes. Cela semble être la méthode d'éjection la plus délicate à ce jour. De quoi s'agit-il exactement ?

L'éjection par lame est une technique de précision. Elle utilise des lames fines et positionnées avec soin, souvent en acier à ressort ou en cuivre-béryllium, pour leur flexibilité et leur robustesse permettant de soulever délicatement la pièce hors du moule. Imaginez une pièce présentant des contre-dépouilles complexes ou des détails délicats qui seraient facilement endommagés par une goupille ou même un manchon.

La source le qualifie même de « bijoutier des systèmes d'éjection » en raison de sa précision et de sa capacité à gérer des géométries délicates.

La comparaison est pertinente. L'éjection des lames exige une conception méticuleuse et un usinage précis afin de garantir que les lames appliquent la force adéquate aux endroits précis. Une force insuffisante et la pièce risque de se bloquer ; une force excessive et vous risquez de tordre ou de casser ces éléments délicats.

Cela ressemble à un système à haut risque et à forte récompense.

C'est possible, mais bien réalisé, cela donne des résultats époustouflants, notamment pour les pièces aux formes complexes et aux détails minutieux.

Bon, on a des goupilles, des manchons et des lames. Y a-t-il un système d'éjection particulièrement performant dans cette gamme ?

Il s'agit de la plaque d'éjection, un outil essentiel pour les pièces plus grandes et plus lourdes. Ce système utilise une plaque dotée d'une ouverture usinée avec précision qui épouse la forme de la pièce. À mesure que le moule s'ouvre, la plaque éjecte la pièce, assurant une répartition uniforme de la force sur une plus grande surface.

La source mentionne l'utilisation de plaques d'éjection pour des pièces comme les composants automobiles et les gros éléments de boîtier. Tout ce qui nécessite un effort supplémentaire pour être éjecté.

C'est la solution idéale lorsqu'une éjection robuste est nécessaire pour des pièces susceptibles de se déformer ou de coller en raison de leur taille et de leur complexité.

Nous avons donc nos quatre principaux candidats : le manchon à broches, la lame et la plaque de dénudage. Chacun présente ses avantages et ses inconvénients, selon l’application. Mais comment choisir celui qui convient le mieux à un projet spécifique ?

C'est là que les choses deviennent vraiment intéressantes. Il faut commencer à réfléchir à la pièce elle-même, à sa conception, au matériau qui la compose et à la finition de surface souhaitée. Tous ces facteurs jouent un rôle crucial dans le choix du système d'éjection le plus efficace.

Selon cette source, c'est comme essayer de trouver la bonne clé pour la bonne serrure. Une clé inadaptée ne fonctionnera pas, et vous risquez même d'endommager la serrure en forçant l'insertion.

C'est une bonne analogie. Et pour trouver la clé adaptée à votre système d'éjection, commençons par examiner de plus près comment la conception des pièces influence notre choix.

Très bien, nous allons donc parler de l'influence de la conception des pièces sur le système d'éjection optimal. Le document source utilise une analogie frappante avec la manipulation d'un chaton nouveau-né pour illustrer ce point. Les pièces complexes requièrent plus de délicatesse que les pièces plus simples. L'objectif est de minimiser les contraintes et d'éviter tout dommage.

Absolument. C'est une excellente image. Si votre pièce présente des détails délicats, des contre-dépouilles ou des parois fines, vous devez être particulièrement vigilant quant à la force d'éjection et aux points de contact. Pour une approche vraiment précise, vous pourriez même envisager l'utilisation d'un système d'éjection pneumatique ou hydraulique. Ces systèmes utilisent de l'air comprimé ou un fluide hydraulique pour extraire délicatement la pièce du moule, minimisant ainsi les risques de dommages.

Le document source fournit des exemples précis, comme l'utilisation de l'éjection d'air pour les lentilles optiques à parois minces, ou encore des dispositifs microfluidiques complexes. Tout ce qui pourrait être facilement réalisé ou endommagé par des rayures.

Exactement. Il s'agit d'évaluer la fragilité de la pièce et de choisir une méthode d'éjection qui ne compromette pas son intégrité.

Et qu'en est-il de l'état de surface ? J'imagine que cela joue également un rôle dans le choix du système d'éjection approprié.

Absolument. Si vous recherchez une finition très brillante, comme sur une pièce automobile ou un appareil électronique grand public, vous devez minimiser tout contact susceptible de laisser des marques. L'éjection par broches est probablement à proscrire, à moins d'accepter un post-traitement. En effet, pour polir et éliminer ces marques de contact. L'éjection par manchon, avec son contact lisse et uniforme, serait un meilleur choix dans ce cas.

La source le précise, indiquant que pour les finitions très brillantes, une rugosité de surface moyenne inférieure à 4 micromètres est souvent requise. Obtenir un tel niveau de lissage par éjection de micro-aiguilles serait extrêmement difficile.

Exactement. C'est là que la compréhension de ces spécifications techniques devient cruciale. Vous devez adapter le choix de votre système d'éjection aux exigences de finition de surface du produit final.

La source propose un tableau pratique détaillant la rugosité de surface typique obtenue avec différents systèmes d'éjection. C'est un véritable aide-mémoire pour choisir la méthode d'éjection adaptée à vos objectifs de finition. Mais au-delà de la finition, il faut aussi considérer la force d'éjection. Quelle pression est nécessaire pour démouler la pièce en toute sécurité ?

C'est un autre point crucial, étroitement lié aux propriétés du matériau de la pièce. Une force excessive risque de déformer, de fissurer, voire de casser la pièce. À l'inverse, une force insuffisante pourrait la faire adhérer au moule, entraînant des retards de production et risquant d'endommager ce dernier.

La source fournit une formule pour calculer la force d'éjection, et elle est bien plus complexe que je ne l'avais imaginé. Elle prend en compte la surface projetée de la pièce, le coefficient de frottement entre la pièce et le moule, et même le taux de retrait du matériau lors de son refroidissement.

C'est fascinant de voir à quel point la science est impliquée. Oui, quelque chose qui paraît si simple. Mais maîtriser la force d'éjection est essentiel pour un processus de moulage fluide et efficace.

La source mentionne également la course d'éjection, c'est-à-dire la distance que doivent parcourir les éjecteurs pour libérer complètement la pièce du moule. Elle souligne l'importance d'un jeu suffisant pour éviter que la pièce ne se coince ou ne s'endommage.

Absolument. Il faut penser à toute la séquence d'éjection, de la poussée initiale à la libération finale, et s'assurer qu'il y a suffisamment d'espace pour que la pièce puisse se déplacer librement, sans aucune obstruction.

Nous avons donc abordé l'influence de la conception des pièces sur le choix du système d'éjection, mais il ne faut pas négliger les matériaux eux-mêmes. Le document source souligne l'importance de la compatibilité entre le matériau du système d'éjection et celui de la pièce moulée. Il relate même une anecdote sur l'utilisation d'un matériau plus souple pour éviter de rayer une pièce en plastique fragile.

Cela nous rappelle que le choix des matériaux ne se limite pas à la pièce elle-même. Il faut en effet prendre en compte tout l'écosystème au sein du moule : les interactions entre les différents matériaux, leur réaction à la température et à la pression, et leur usure dans le temps.

La source explique cela ainsi : la dureté, la conductivité thermique et le coefficient de frottement sont les trois principaux critères à prendre en compte pour choisir le matériau adapté à votre système d’éjection.

Exactement. La dureté détermine la durabilité et la résistance à l'usure du système. La conductivité thermique influe sur la vitesse d'évacuation de la chaleur du moule, ce qui a un impact sur les temps de refroidissement et la qualité de la pièce. Enfin, le coefficient de frottement détermine la facilité avec laquelle la pièce glisse dans le système d'éjection.

C'est un peu comme trouver la paire de chaussures parfaite. Il faut tenir compte de la pointure, du confort et de leurs performances dans différentes conditions.

Exactement. Et comme pour les chaussures, différents matériaux conviennent à différentes applications. L'acier est reconnu pour sa durabilité et sa robustesse, ce qui en fait un excellent choix pour les applications exigeantes. L'aluminium est plus léger et offre une meilleure conductivité thermique, un atout pour certains matériaux de moulage. Enfin, il existe des matériaux plus souples, comme le bronze ou même les polymères, qui peuvent être utilisés pour des pièces délicates où il est primordial de minimiser les contacts.

Le choix des matériaux est donc tout aussi subtil que celui du système d'éjection lui-même. Il s'agit de comprendre l'interaction entre ces différents facteurs et de prendre des décisions éclairées en fonction des besoins spécifiques de votre projet.

Absolument. Et cela nous amène au niveau de complexité suivant : les défis et les pièges potentiels que nous pourrions rencontrer lors de la mise en œuvre de ces systèmes d’éjection.

Le document source ne mâche pas ses mots. Une section entière est consacrée aux problèmes qui peuvent survenir. C'est comme une mise en garde pour quiconque s'aventure dans le monde de la conception de moules.

Il est important d'être conscient des difficultés potentielles afin de pouvoir nous préparer à les surmonter. L'un des problèmes les plus courants, comme nous l'avons évoqué précédemment, est le calcul erroné de la force d'éjection.

La source relate l'histoire d'un projet où une force d'éjection mal calculée a entraîné la déformation ou la fissuration d'un lot de pièces. Un véritable cauchemar en production.

Cela arrive plus souvent qu'on ne le croit. La formule de calcul de la force d'éjection paraît simple, mais elle fait intervenir de nombreuses variables. Et même une petite erreur sur l'une d'entre elles peut avoir des répercussions importantes sur le résultat.

C'est comme une recette. Même en suivant les instructions à la lettre, si vous utilisez le mauvais ingrédient ou une mauvaise quantité, le résultat final risque de ne pas être celui escompté.

C'est une excellente analogie. Et comme pour une recette, il existe des astuces et des conseils qui peuvent contribuer à la réussite. La source recommande d'utiliser un logiciel de simulation pour modéliser le processus d'éjection et optimiser la force en fonction de la géométrie et des propriétés des matériaux de la pièce.

C'est comme avoir une cuisine d'essai virtuelle, où l'on peut expérimenter différents paramètres et observer leur influence sur le résultat final.

Exactement. Et cela vous permet d'identifier les problèmes potentiels avant qu'ils ne surviennent dans la réalité, ce qui vous fait gagner du temps, de l'argent et vous évite bien des frustrations.

Un autre problème mentionné dans la source est le mauvais alignement des composants du système d'éjection. C'est comme essayer de faire entrer un carré dans un rond : ça ne marchera tout simplement pas.

Un mauvais alignement peut engendrer toutes sortes de problèmes : force d’éjection irrégulière, pièces endommagées, voire éjecteurs bloqués. Cela nous rappelle que même les systèmes les mieux conçus nécessitent un assemblage précis et un entretien régulier pour garantir leur bon fonctionnement.

C'est comme un orchestre. Si un seul instrument est désaccordé, c'est toute la prestation qui est gâchée.

C'est une comparaison tout à fait pertinente. Et à l'instar d'un chef d'orchestre, le concepteur de moules doit veiller à ce que tous les composants fonctionnent en parfaite harmonie pour produire un résultat harmonieux.

La source souligne également l'importance d'une intégration adéquate du système de refroidissement. Elle décrit ce système comme le héros méconnu, souvent négligé, mais jouant un rôle crucial dans la réussite de l'éjection.

Vous pouvez avoir le système d'éjection le mieux conçu au monde, mais si votre système de refroidissement n'est pas à la hauteur, vous rencontrerez des problèmes. Un refroidissement irrégulier peut entraîner des déformations des pièces qui adhèrent au moule, transformant l'éjection en un véritable cauchemar.

C'est donc comme une réaction en chaîne. Un seul maillon faible peut perturber tout le processus.

Exactement. C'est pourquoi il est essentiel de considérer le refroidissement comme une composante intégrante de la conception du système d'éjection. Il faut un système qui assure une répartition homogène de la température dans le moule, permettant ainsi à la pièce de se solidifier correctement et de se démouler proprement.

C’est là qu’interviennent des éléments comme les canaux de refroidissement conformes. La documentation source consacre une section entière aux progrès réalisés dans le domaine des technologies de refroidissement et à leur impact sur l’amélioration des performances des moules.

Les canaux de refroidissement conformes révolutionnent le secteur. Ils permettent de créer des canaux de refroidissement épousant les contours de la pièce, assurant un refroidissement ciblé dans des zones spécifiques et une répartition de température plus uniforme.

C'est comme avoir un système de refroidissement sur mesure, parfaitement adapté à la pièce. Comme un gant.

Exactement. Et ce niveau de précision dans le refroidissement permet de réduire considérablement les temps de cycle, d'améliorer la qualité des pièces et de minimiser les risques de déformation ou de collage.

La source mentionnait également l'analyse d'écoulement dans le moule, qui consiste à utiliser un logiciel pour simuler la façon dont le plastique fondu s'écoule dans le moule et se solidifie. Il semble que ce type d'analyse soit essentiel pour optimiser à la fois le système de refroidissement et le système d'éjection.

Absolument. L'analyse du flux de matière permet de visualiser l'intégralité du processus de moulage, de l'injection du plastique fondu à l'éjection finale de la pièce solidifiée. Vous pouvez ainsi observer l'écoulement du matériau, son refroidissement et identifier les éventuels problèmes, tels que les bulles d'air, les lignes de soudure ou un refroidissement irrégulier.

C'est comme avoir une vision aux rayons X à l'intérieur du moule, ce qui vous permet de voir ce qui se passe à chaque étape du processus.

Exactement. Cette information vous permet de prendre des décisions éclairées concernant la conception du moule, l'emplacement des canaux de refroidissement et même le choix du système d'éjection. C'est un outil précieux pour optimiser l'ensemble du processus de moulage.

En parlant de problèmes, la source souligne également l'adhérence des matériaux comme un défi courant. Il semble s'agir d'un problème persistant qui peut survenir même avec un système d'éjection bien conçu.

C'est possible. L'adhérence de la matière est souvent due à des angles de dépouille insuffisants, ces légères conicités qui facilitent le démoulage. Imaginez essayer de démouler un gâteau d'un moule aux bords parfaitement droits : il collera forcément.

Ces angles de dépouille agissent comme un agent de démoulage intégré à la conception même de la pièce. Ils créent une pente douce qui facilite le démoulage.

Exactement. L'angle de dépouille nécessaire dépend du matériau utilisé et de la complexité de la pièce. La source fournit des indications générales, suggérant un minimum d'un degré pour la plupart des matériaux, mais insiste sur l'importance de consulter les fournisseurs de matériaux et les concepteurs de moules expérimentés pour obtenir des recommandations spécifiques.

Il semblerait que ces angles d'aspiration soient un détail crucial qui peut faire ou défaire le processus d'éjection.

C'est possible. Même avec des angles de dépouille suffisants, des problèmes d'adhérence peuvent survenir, notamment avec certains matériaux. C'est là qu'un agent de démoulage peut s'avérer indispensable.

Les agents de démoulage, ce sont ces sprays ou revêtements que l'on applique sur la surface du moule.

Ouais.

Pour éviter que la pièce ne colle, n'est-ce pas ?

Exactement. Ils créent une barrière entre la pièce et le moule, réduisant ainsi la friction et facilitant le démoulage. Et comme pour les systèmes d'éjection et les matériaux, il existe différents types d'agents de démoulage adaptés à des applications spécifiques.

Il faut donc prendre en compte une complexité supplémentaire lors de la conception du moule et de la planification du processus de production.

C'est exact. Heureusement, il existe une mine d'informations sur les agents de démoulage, allant des fiches techniques aux guides d'application, en passant par les forums en ligne où les concepteurs de moules partagent leurs expériences et leurs conseils.

Ainsi, même si ces défis peuvent paraître insurmontables, des ressources et des solutions existent pour vous aider à les surmonter.

Absolument. C'est là que l'expérience et la collaboration entrent en jeu. Échanger avec d'autres concepteurs de moules, consulter des fournisseurs de matériaux et se tenir informé des dernières avancées en matière de technologie de moulage peuvent vous aider à relever ces défis et à produire des pièces de haute qualité de manière efficace et fiable.

C'est comme avoir un réseau d'experts à portée de main, prêts à vous aider à résoudre vos problèmes et à optimiser vos conceptions avec précision.

Et en parlant d'optimisation, je pense qu'il est temps de nous tourner vers l'avenir. Quelles innovations se profilent à l'horizon dans le domaine de la technologie d'éjection des moules ? Les documents sources laissent entrevoir des avancées prometteuses qui pourraient révolutionner la conception et la fabrication des pièces moulées.

J'adore cette partie. Cet aperçu des dernières innovations. C'est comme découvrir en avant-première la prochaine génération d'outils et de techniques.

Croyez-moi, ces avancées ne sont pas de simples améliorations progressives. Elles ont le potentiel de transformer radicalement notre approche de la conception et de la production de moules.

Le document mentionne des matériaux intelligents capables de s'adapter aux variations de température, en ajustant automatiquement leurs propriétés pour optimiser le processus d'éjection. On croirait presque à de la science-fiction. Des matériaux intelligents… C'est vraiment de la science-fiction. C'est comme si on dotait les systèmes d'éjection d'une intelligence propre. Pourriez-vous nous donner des exemples concrets de ces matériaux et de leur fonctionnement ?

Les alliages à mémoire de forme en sont un parfait exemple. Ces métaux peuvent être déformés à basse température, puis, lorsqu'ils sont chauffés, ils reprennent leur forme initiale.

On peut donc concevoir un éjecteur dont la forme se modifie légèrement avec la température du moule, ce qui permet une force d'éjection plus contrôlée et précise. C'est incroyable !.

Exactement. Il existe aussi d'autres matériaux intelligents, comme les céramiques piézoélectriques, qui génèrent une charge électrique lorsqu'ils sont soumis à une contrainte mécanique. On pourrait s'en servir pour créer des systèmes d'éjection autoréglables qui réagissent en temps réel aux variations de force ou de résistance.

Waouh ! C'est comme s'ils avaient éliminé toute incertitude quant au réglage des paramètres d'éjection. Le système devient autorégulé.

Bien. Et en parlant de retour d'information en temps réel, la source aborde également les moules intégrant des capteurs. Ce sont des moules équipés de capteurs qui collectent des données sur la température, la pression et même la position des éjecteurs tout au long du cycle de moulage.

C'est donc comme avoir une équipe de minuscules inspecteurs à l'intérieur du moule, qui surveillent et rendent compte constamment de ce qui se passe.

C'est une excellente façon de le formuler. Et ces données ne sont pas là que pour faire joli. Elles sont transmises à un système de contrôle capable d'effectuer des ajustements en temps réel. Imaginez qu'un capteur détecte une légère variation de température du moule dans une zone. Le système pourrait alors ajuster automatiquement la vitesse de refroidissement dans cette zone précise afin de garantir une solidification uniforme.

C'est comme avoir une voiture autonome pour votre processus de moulage par injection. Le système surveille et s'ajuste en permanence pour optimiser les performances et prévenir les problèmes avant même qu'ils ne surviennent.

C’est l’objectif ultime : un processus de moulage véritablement intelligent, capable de s’adapter et de s’optimiser automatiquement en fonction des données en temps réel.

La source suggère même que ces données pourraient servir à la maintenance prédictive. Le système pourrait apprendre à reconnaître les schémas indiquant un problème potentiel, comme l'usure d'une tige d'injecteur, et alerter l'opérateur avant qu'une panne ne survienne.

L'objectif est de minimiser les temps d'arrêt et de maximiser l'efficacité. Et en parlant d'efficacité, il ne faut pas négliger le rôle de l'automatisation dans l'avenir du démoulage.

La source décrit des systèmes entièrement automatisés capables de gérer l'ensemble du processus, du chargement du moule à l'éjection de la pièce finie, le tout avec une rapidité et une précision incroyables.

Cette vision est déjà en train de devenir réalité. De plus en plus d'usines mettent en œuvre des systèmes robotisés capables de gérer des séquences d'éjection complexes, même pour des pièces aux géométries sophistiquées. Ces robots peuvent être programmés pour appliquer la force adéquate aux endroits précis, minimisant ainsi les risques de dommages et garantissant une qualité constante.

C'est comme avoir une équipe de techniciens experts en moulage travaillant 24 heures sur 24, veillant sans relâche à ce que chaque pièce soit éjectée parfaitement.

Et les avantages ne se limitent pas à la vitesse et à la précision. L'automatisation réduit également les coûts de main-d'œuvre, améliore la sécurité et élimine la variabilité liée à l'intervention humaine.

C'est donc une situation gagnant-gagnant-gagnant : une meilleure qualité, une efficacité accrue et un environnement de travail plus sûr. L'avenir du démoulage par éjection semble donc extrêmement prometteur.

C'est le cas, et cela témoigne de l'ingéniosité et de la créativité des ingénieurs qui repoussent sans cesse les limites du possible.

Très bien, nous avons abordé de nombreux points lors de cette analyse approfondie. Nous avons commencé par les principes de base de l'éjection de broches et avons passé en revue un catalogue complet de systèmes d'éjection. Chaque système présentant ses propres avantages et inconvénients, nous avons évoqué l'importance de la conception des pièces, du choix des matériaux et de la compréhension de paramètres critiques tels que la force d'éjection et les angles de dépouille. Nous avons même entrevu l'avenir grâce aux incroyables progrès réalisés dans le domaine des matériaux intelligents, de l'intégration de capteurs et de l'automatisation.

Ce fut un parcours riche en informations. Mais parmi toutes ces données, quels sont les principaux enseignements que vous souhaiteriez que nos auditeurs retiennent ?

Le principal enseignement à tirer est qu'il n'existe pas de solution universelle en matière d'éjection de moules. Choisir le bon système exige une compréhension approfondie de vos besoins spécifiques, depuis la conception de la pièce jusqu'aux matériaux utilisés et au résultat souhaité. Il s'agit d'adopter une vision globale du processus de moulage et d'examiner attentivement comment tous les éléments s'articulent.

Je suis entièrement d'accord, et j'ajouterais qu'il est important de rester informé et d'adopter l'innovation. Le domaine de la conception de moules est en constante évolution, et de nouvelles technologies émergent sans cesse. N'ayez pas peur d'expérimenter. Tirez des leçons de vos expériences et sollicitez l'expertise d'autres professionnels du secteur.

Ce sont d'excellents points, et je voudrais conclure en disant à notre auditeur : même un choix apparemment simple comme celui d'un système d'éjection peut s'avérer complexe et subtil. Mais c'est précisément cette complexité qui le rend si fascinant. Il y a toujours quelque chose de nouveau à apprendre, et les possibilités d'innovation sont infinies. Alors, continuez d'explorer, d'expérimenter et de créer des choses extraordinaires.

Bien dit, et un grand merci de nous avoir guidés dans cette exploration approfondie. Ce fut un plaisir de partager mes réflexions et d'explorer ces sujets passionnants avec vous.

Ce fut un plaisir partagé, et nous le partageons avec vous, chers auditeurs. Nous espérons que cette analyse approfondie vous aura apporté les connaissances et l'inspiration nécessaires pour aborder votre prochain projet avec confiance. D'ici là, continuez d'apprendre, d'innover et de créer des choses extraordinaires