Très bien, plongeons-nous dans cette pile d'articles et de notes techniques que vous avez envoyées sur les systèmes d'éjection de moules. Ouah. Je me perds déjà dans ces illustrations détaillées. Certains sont si complexes. Il semble que vous vous prépariez pour un projet de moulage par injection assez sérieux.

Eh bien, choisir le bon système d’éjection peut faire ou défaire votre projet. Ce n’est pas aussi simple que d’en choisir un et d’espérer le meilleur. Toi. Vous devez vraiment adapter votre choix à vos besoins spécifiques.

C'est pourquoi nous sommes ici pour cette analyse approfondie. La mission. Vous fournir les connaissances nécessaires pour choisir le système d'éjection adapté à votre projet afin que les pièces parfaites sortent du moule à chaque fois.

Une chose que je tiens à souligner dès le début, c'est qu'il n'existe pas de meilleur système d'éjection universel. Tout se résume à comprendre l’interaction.

Ouais.

Entre la conception de vos pièces.

Ouais.

Matériel que vous utilisez.

Ouais.

Et le résultat souhaité.

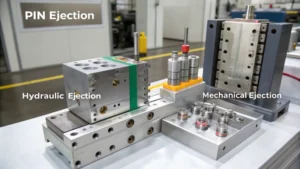

D'accord, alors jetons les bases ici. Le matériel source parle de l’éjection des broches comme étant le cheval de bataille de l’industrie. Je me souviens avoir lu une anecdote sur la façon dont, à l'époque, voir ces petites épingles pousser une pièce moulée ressemblait à de la pure magie. Pourquoi les systèmes d’éjection de broches sont-ils si populaires ?

L'éjection des broches est souvent le choix idéal pour les conceptions simples et les budgets plus serrés. Vous utilisez des broches en acier trempé, généralement AISIH13 ou D2, pour faire sortir la pièce. Ils le sont. Ils sont durables et, lorsqu'ils sont conçus correctement, peuvent fournir une force suffisante pour la plupart des applications.

La source a mentionné l'utilisation de différentes qualités d'acier pour les broches en fonction du matériau de moulage et de la finition de surface souhaitée. Il donne même un tableau avec des qualités spécifiques et leurs propriétés. Résistance à la traction, dureté, toutes ces bonnes choses. C'est. C'est bien plus détaillé que je ne l'aurais jamais imaginé.

C'est fascinant, n'est-ce pas ? Le choix de l'acier impacte directement les performances et la durée de vie du système. Vous devez prendre en compte la résistance à l'usure de l'acier par rapport au matériau de moulage, la conductivité thermique pour la dissipation de la chaleur et même le potentiel de corrosion si vous utilisez certains polymères.

Ouais.

C'est toute une science en soi.

Il ne s’agit donc pas simplement d’y insérer une épingle. En fait, il faut beaucoup de réflexion pour sélectionner le bon type d'épingle pour le travail.

Exactement. Et même avec une sélection minutieuse, l’éjection des broches a ses limites. L’un des plus gros inconvénients est le risque de marques de témoins. Ces petites imperfections laissées sur la partie où les broches entrent en contact.

Ces marques ressemblent un peu aux empreintes du système d’éjection.

C'est une bonne façon de le dire.

Ouais.

Et même si ces marques ne sont peut-être pas un facteur décisif pour chaque projet, elles sont certainement à prendre en compte si vous recherchez une finition de surface impeccable.

Alors que se passe-t-il lorsque ces marques de témoins sont interdites ? Quels autres systèmes d’éjection avons-nous dans notre arsenal ?

C’est à ce moment-là que nous commençons à nous lancer dans des systèmes plus spécialisés, chacun avec ses propres avantages et inconvénients.

Ouais.

Passons donc à l'éjection des manchons, que la source décrit comme le champion des pièces cylindriques.

J'imagine quelque chose comme pousser un cylindre parfaitement formé hors d'un tube. Est-ce l'idée de base ?

Vous êtes sur la bonne voie. L'éjection du manchon utilise un manchon cylindrique, souvent en acier trempé ou en aluminium, selon l'application, pour envelopper et soutenir la pièce lors de l'éjection. Cela permet une répartition uniforme de la force et élimine les marques de témoin embêtantes que les broches peuvent laisser derrière elles.

C'est comme si on étreignait doucement la pièce pendant qu'elle était éjectée du moule. Pas de coups durs ni d'incitations impliquées.

C’est une excellente analogie qui met en évidence l’un des principaux avantages de l’éjection du manchon. Sa capacité à produire des pièces avec une finition de surface impeccable. Pensez à quelque chose comme un contenant cosmétique très brillant ou un composant médical de précision.

La source le compare même à une extraction chirurgicale. Précis, contrôlé et minimisant tout traumatisme de la pièce. Mais je parie que cette précision a un prix, n’est-ce pas ?

Tu as raison. Les systèmes d’éjection de manchons peuvent être plus coûteux que l’éjection de bacs, tant en termes d’investissement initial que de complexité d’usinage du moule.

C'est donc un compromis. Coût plus élevé pour une meilleure finition de surface et une éjection plus délicate.

Exactement. Et c'est le thème récurrent ici. Il y a toujours un équilibre à trouver entre le coût, les performances et les exigences spécifiques de votre projet.

En parlant de pièces délicates, la source mentionne l’éjection de la lame pour les conceptions ultra fines ou complexes. Cela semble être la méthode d’éjection la plus délicate à ce jour. Quelle est l'histoire ici ?

L'éjection de la lame est une question de finesse. Il utilise des lames fines et soigneusement positionnées, souvent en acier à ressort ou en cuivre-béryllium, pour offrir la flexibilité et la résistance nécessaires pour soulever doucement la pièce de la cavité du moule. Imaginez quelque chose avec des contre-dépouilles complexes ou des caractéristiques délicates qui seraient facilement endommagées par une épingle ou même un manchon.

La source l’appelle en fait le fabricant de bijoux de systèmes d’éjection en raison de sa précision et de sa capacité à gérer des géométries délicates.

C'est une comparaison pertinente. L'éjection des lames nécessite une conception méticuleuse et un usinage précis pour garantir que les lames appliquent juste la bonne quantité de force aux bons endroits. Trop peu de force et la pièce pourrait coller. Trop, et vous risquez de plier ou de casser ces caractéristiques délicates.

Cela ressemble à un type de système à haut risque et à haute récompense.

C'est possible, mais lorsqu'il est bien fait, cela produit des résultats époustouflants, en particulier pour les pièces aux formes et aux détails complexes.

D'accord, nous avons des épingles, des manchons et des lames. Y a-t-il un poids lourd dans cette gamme de systèmes d'éjection ?

Ce serait la plaque de dévêtissage, la bête de somme pour les pièces plus grandes et plus lourdes. Ce système utilise une plaque avec une ouverture usinée avec précision qui épouse la forme de la pièce. Lorsque le moule s'ouvre, la plaque enlève la pièce, offrant ainsi une répartition uniforme de la force sur une plus grande surface.

La source mentionne l'utilisation de plaques de décapage pour des éléments tels que les composants automobiles et les grandes pièces de boîtier. Tout ce qui a besoin d’un peu plus de punch pour être éjecté.

C'est la solution idéale lorsque vous avez besoin d'une éjection robuste pour des pièces susceptibles de se déformer ou de coller en raison de leur taille et de leur complexité.

Nous avons donc nos quatre principaux prétendants. Manchon de broche, lame et plaque de dénudage, chacun avec ses propres forces et faiblesses, en fonction de l'application. Mais comment pouvons-nous commencer à choisir celui qui convient à un projet spécifique ?

C'est là que les choses deviennent vraiment intéressantes. Nous devons commencer à réfléchir à la pièce elle-même, à sa conception, au matériau qui la compose et à la finition de surface souhaitée. Tous ces facteurs jouent un rôle crucial pour déterminer quel système d’éjection sera le plus efficace.

La source dit que c'est comme associer une clé à une serrure. Une mauvaise clé ne fonctionnera pas et vous pourriez même endommager la serrure en essayant de la forcer.

C'est une bonne analogie. Et pour trouver la bonne clé pour votre système d'éjection, commençons par examiner de plus près comment la conception des pièces influence notre choix.

Très bien, nous parlons donc de la façon dont la conception des pièces dicte le meilleur système d'éjection. Le matériel source utilise cette analogie frappante avec la manipulation d’un chaton nouveau-né pour illustrer ce point. Les pièces complexes nécessitent un toucher plus doux que les conceptions plus simples. Il s’agit de minimiser le stress et de prévenir les dommages.

Absolument. C'est une superbe image. Si votre pièce présente des caractéristiques délicates, des contre-dépouilles ou des parois minces, vous devez faire très attention à la force d'éjection et aux points de contact. Vous pourriez même envisager d’utiliser des systèmes d’éjection d’air ou hydrauliques pour une approche vraiment délicate. Ces systèmes utilisent de l'air comprimé ou du fluide hydraulique pour pousser doucement la pièce hors du moule, minimisant ainsi tout risque de dommage.

Le matériau source fournit quelques exemples spécifiques, comme l'utilisation de l'éjection d'air pour des lentilles optiques à paroi mince. Ou des dispositifs microfluidiques complexes. Tout ce qui pourrait être facilement réalisé ou rayé.

Exactement. Il s'agit d'évaluer la fragilité de votre pièce et de choisir une méthode d'éjection qui ne compromettra pas son intégrité.

Et qu’en est-il de la finition de surface ? J'imagine que cela joue également un rôle dans le choix du bon système d'éjection.

Absolument. Si vous recherchez une finition très brillante, comme sur une pièce automobile ou un appareil électronique grand public, vous devez minimiser tout contact pouvant laisser des traces. L'éjection des broches est probablement hors de question, sauf si vous êtes d'accord avec un post-traitement. Ouais. Pour polir ces marques de témoins. L'éjection du manchon, avec son contact doux et uniforme, serait un meilleur choix dans ce cas.

La source quantifie en fait cela, affirmant que pour les finitions très brillantes, une rugosité de surface moyenne inférieure à 4 micromètres est souvent requise. Atteindre ce niveau de fluidité avec l’éjection des broches serait incroyablement difficile.

Droite. Et c’est là que la compréhension de ces spécifications techniques devient cruciale. Vous devez aligner le choix de votre système d'éjection sur les exigences de finition de surface du produit final.

La source fournit un tableau pratique qui détaille la rugosité de surface typique pouvant être obtenue avec différents systèmes d'éjection. C'est comme un aide-mémoire pour faire correspondre vos objectifs de finition de surface avec la bonne méthode d'éjection. Mais au-delà de l’état de surface, il faut aussi parler de force d’éjection. Quelle pression est nécessaire pour pousser la pièce hors du moule en toute sécurité ?

C'est une autre considération essentielle, étroitement liée aux propriétés matérielles de la pièce elle-même. Trop de force et vous risquez de déformer, de fissurer ou même de casser la pièce. Trop peu de force et il pourrait coller au moule, provoquant des retards de production et potentiellement endommageant le moule lui-même.

La source fournit une formule pour calculer la force d’éjection, et c’est bien plus complexe que je ne l’aurais jamais imaginé. Il prend en compte la surface projetée de la pièce, le coefficient de frottement entre la pièce et le moule, et même le taux de retrait du matériau lors de son refroidissement.

C'est fascinant à quel point la science est impliquée. Ouais, quelque chose qui semble si simple. Mais obtenir la bonne force d’éjection est essentiel pour un processus de moulage fluide et efficace.

La source mentionne également ce qu'on appelle la course d'éjection, la distance que les broches ou les manchons d'éjection doivent parcourir pour libérer complètement la pièce du moule. Il souligne l'importance de garantir un dégagement suffisant pour éviter que la pièce ne pende ou ne soit endommagée.

Absolument. Vous devez penser à l'ensemble de la séquence d'éjection, depuis la poussée initiale jusqu'à la libération finale, et vous assurer qu'il y a suffisamment d'espace pour que la pièce puisse se déplacer librement sans aucune obstruction.

Nous avons donc parlé de la façon dont la conception des pièces influence nos choix de systèmes d'éjection, mais nous ne pouvons pas oublier les matériaux eux-mêmes. Le matériau source met un point d’honneur sur la compatibilité entre le matériau du système d’éjection et le matériau moulé. Il partage même une anecdote sur l’utilisation d’un matériau plus souple pour éviter de rayer une pièce en plastique cassante.

C'est un bon rappel que le choix du matériau s'étend au-delà de la pièce elle-même. Oui, vous devez considérer l’ensemble de l’écosystème dans le moule. Comment les différents matériaux interagissent, comment ils réagissent à la température et à la pression et comment ils s'usent avec le temps.

La source le décompose comme ceci. La dureté, la conductivité thermique et le coefficient de frottement sont les trois grands critères lorsqu'il s'agit de choisir le bon matériau pour votre système d'éjection.

Exactement. La dureté détermine la durabilité et la résistance à l'usure du système. La conductivité thermique affecte la rapidité avec laquelle la chaleur est transférée hors du moule, influençant les temps de refroidissement et la qualité des pièces. Et le coefficient de frottement détermine la facilité avec laquelle la pièce glisse le long du système d'éjection.

C'est donc comme trouver la paire de chaussures parfaite. Vous devez tenir compte de l’ajustement, du confort et de leurs performances dans différentes conditions.

Exactement. Et tout comme pour les chaussures, il existe différents matériaux adaptés à différentes applications. L'acier est connu pour sa durabilité et sa résistance, ce qui en fait un bon choix pour les applications highware. L'aluminium est plus léger et offre une meilleure conductivité thermique, ce qui peut être avantageux pour certains matériaux de moulage. Et puis il existe des matériaux plus souples, comme le bronze ou même les polymères, qui pourraient être utilisés pour les pièces délicates où il est primordial de minimiser le contact avec la surface.

Le choix du matériau est donc tout aussi nuancé que le choix du système d’éjection lui-même. Il s'agit de comprendre l'interaction entre ces différents facteurs et de prendre des décisions éclairées en fonction des besoins spécifiques de votre projet.

Absolument. Et cela nous amène à un niveau de complexité supérieur. Les défis et les pièges potentiels que nous pourrions rencontrer lors de la mise en œuvre de ces systèmes d'éjection.

Le matériel source ne l’édulcore pas. Il y a toute une section dédiée aux choses qui peuvent mal tourner. C'est comme un récit édifiant pour quiconque s'aventure dans le monde de la conception de moules.

Eh bien, il est important d'être conscient des défis potentiels afin que nous puissions être prêts à les relever. L’un des problèmes les plus courants, comme nous l’avons évoqué précédemment, est le calcul incorrect de la force d’éjection.

La source raconte l'histoire d'un projet dans lequel une force d'éjection mal calculée a conduit à la déformation ou à la fissuration d'un lot de pièces. C'est un cauchemar de production.

Cela arrive plus souvent que vous ne le pensez. La formule de calcul de la force d’éjection semble assez simple, mais elle implique de nombreuses variables. Et même une petite erreur dans l’une de ces variables peut avoir un effet en cascade sur le résultat.

C'est donc comme une recette. Même si vous suivez les instructions à la lettre, si vous utilisez le mauvais ingrédient ou la mauvaise mesure, le résultat final pourrait ne pas être celui auquel vous vous attendiez.

C'est une excellente analogie. Et tout comme pour une recette, il existe certains trucs et astuces qui peuvent contribuer à garantir le succès. La Source recommande d'utiliser un logiciel de simulation pour modéliser le processus d'éjection et optimiser la force en fonction de la géométrie spécifique et des propriétés matérielles de la pièce.

C'est comme avoir une cuisine d'essai virtuelle, où vous pouvez expérimenter différents paramètres et voir comment ils affectent le résultat final.

Exactement. Et cela vous permet d'identifier les problèmes potentiels avant qu'ils ne surviennent dans le monde réel, ce qui vous permet d'économiser du temps, de l'argent et beaucoup de frustration.

Un autre défi mentionné dans la Source est le mauvais alignement des composants du système d'éjection. C'est comme essayer de mettre une cheville carrée dans un trou rond. Cela ne fonctionnera tout simplement pas.

Un mauvais alignement peut causer toutes sortes de problèmes. Force d'éjection inégale, pièces endommagées et même broches d'éjection coincées qui refusent de bouger. Cela nous rappelle que même les systèmes les mieux conçus nécessitent un assemblage précis et un entretien régulier pour garantir que tout fonctionne en harmonie.

C'est comme un orchestre. Si même un instrument est désaccordé, cela gâche toute la performance.

C'est une comparaison parfaite. Et tout comme un chef d’orchestre, le concepteur de moules doit s’assurer que tous les composants fonctionnent ensemble de manière transparente pour produire un résultat harmonieux.

La Source souligne également l'importance d'une bonne intégration du système de refroidissement. Il dépeint le système de refroidissement comme un héros méconnu qui est souvent négligé, mais qui joue un rôle crucial dans une éjection réussie.

Vous pouvez avoir le système d'éjection le plus parfaitement conçu au monde, mais si votre système de refroidissement n'est pas à la hauteur, vous allez avoir des ennuis. Un refroidissement inégal peut entraîner des pièces déformées qui collent au moule, faisant de l'éjection un cauchemar.

C'est donc comme une réaction en chaîne. Un maillon faible peut perturber l’ensemble du processus.

Précisément. C'est pourquoi il est si important de considérer le refroidissement comme partie intégrante de la conception du système d'éjection. Vous avez besoin d'un système qui assure une répartition uniforme de la température dans le moule, permettant à la pièce de se solidifier correctement et de se démouler proprement.

Et c’est là que des éléments tels que les canaux de refroidissement conformes entrent en jeu. Le matériel Source comporte une section entière dédiée aux progrès de la technologie de refroidissement et à la manière dont ils améliorent les performances des moules.

Les canaux de refroidissement conformes changent la donne. Ils vous permettent de créer des canaux de refroidissement qui suivent les contours de la pièce, fournissant un refroidissement ciblé dans des zones spécifiques et assurant une répartition plus uniforme de la température.

C'est donc comme avoir un système de refroidissement personnalisé et adapté parfaitement à la pièce. Comme un gant.

Exactement. Et ce niveau de précision du refroidissement peut réduire considérablement les temps de cycle, améliorer la qualité des pièces et minimiser le risque de déformation ou de collage.

La source a également mentionné quelque chose appelé analyse de flux de moule, utilisant un logiciel pour simuler la façon dont le plastique fondu s'écoule à travers le moule et comment il se solidifie. Il semble que ce type d’analyse serait crucial pour optimiser à la fois le système de refroidissement et le système d’éjection.

Absolument. L’analyse du flux de moule permet de visualiser l’ensemble du processus de moulage, depuis l’injection du plastique en fusion jusqu’à l’éjection finale de la pièce solidifiée. Vous pouvez voir comment le matériau s'écoule, comment il refroidit et où des problèmes potentiels peuvent survenir, comme des pièges à air, des lignes de soudure ou un refroidissement inégal.

C'est comme avoir une vision aux rayons X dans le moule, vous permettant de voir ce qui se passe à chaque étape du processus.

Précisément. Et cette information vous permet de prendre des décisions éclairées concernant la conception du moule, l’emplacement des canaux de refroidissement et même la sélection du système d’éjection. C'est un outil puissant pour optimiser l'ensemble du processus de moulage.

En parlant de problèmes, la source souligne également le collage des matériaux comme un défi courant. Cela semble être un problème embêtant qui peut surgir même avec un système d’éjection bien conçu.

C’est possible. Le collage du matériau est souvent dû à des angles de dépouille insuffisants, ces légères conicités qui facilitent le démoulage de la pièce. Imaginez que vous essayez de sortir un gâteau d'un moule aux côtés parfaitement droits. Ça va coller.

Ces angles de dépouille sont donc comme un agent de démoulage intégré à la conception de la pièce elle-même. Ils créent une pente progressive qui permet à la pièce de se séparer plus facilement du moule.

Exactement. Et l'angle de dépouille dont vous avez besoin dépend du matériau que vous utilisez et de la complexité de la pièce. La source fournit des directives générales pour les angles de dépouille, suggérant un minimum d'un degré pour la plupart des matériaux, mais soulignant la nécessité de consulter les fournisseurs de matériaux et les concepteurs de moules expérimentés pour obtenir des recommandations spécifiques.

Il semble que ces angles de dépouille soient un détail crucial qui peut faire ou défaire le processus d’éjection.

Ils peuvent l’être. Et même avec des angles de dépouille suffisants, vous pourriez toujours rencontrer des problèmes de collage, surtout si vous utilisez certains types de matériaux. C’est à ce moment-là que l’utilisation d’un agent de démoulage peut vous sauver la vie.

Agents de démoulage, ce sont les sprays ou revêtements que vous appliquez sur la surface du moule.

Ouais.

Pour éviter que la pièce ne colle, non ?

Exactement. Ils créent une barrière entre la pièce et le moule, réduisant les frottements et facilitant le démoulage. Et tout comme pour les systèmes et les matériaux d’éjection, il existe différents types d’agents de démoulage parmi lesquels choisir, adaptés à des applications spécifiques.

C'est donc un autre niveau de complexité à prendre en compte lors de la conception du moule et de la planification du processus de production.

C'est. Mais heureusement, il existe une multitude d'informations disponibles sur les agents de démoulage, depuis les fiches techniques jusqu'aux guides d'application, en passant par des forums en ligne où les concepteurs de moules partagent leurs expériences et leurs conseils.

Ainsi, même si ces défis peuvent être intimidants, il existe des ressources et des solutions disponibles pour aider à les surmonter.

Absolument. Et c'est là que l'expérience et la collaboration entrent en jeu. Parler à d'autres concepteurs de moules, consulter les fournisseurs de matériaux et rester informé des dernières avancées en matière de technologie de moulage peut vous aider à relever ces défis et à produire des pièces de haute qualité de manière efficace et fiable.

C'est comme avoir un réseau d'experts à portée de main, prêts à vous aider à résoudre des problèmes et à optimiser vos conceptions avec précision.

Et en parlant d’optimisation, je pense qu’il est temps de nous concentrer sur l’avenir. Quelles que soient les innovations à l'horizon dans le monde de la technologie d'éjection de moules, le matériau source fait allusion à des avancées passionnantes qui pourraient révolutionner la façon dont nous concevons et fabriquons des pièces moulées.

J'adore cette partie. Un aperçu de l'avant-garde. C'est comme avoir un aperçu de la prochaine génération d'outils et de techniques.

Et croyez-moi, ces progrès ne sont pas seulement des améliorations progressives. Ils ont le potentiel de changer fondamentalement la façon dont nous abordons la conception et la production de moules.

Le matériau source mentionne des matériaux intelligents capables de s'adapter aux changements de température, ajustant automatiquement leurs propriétés pour optimiser le processus d'éjection. Cela ressemble presque à quelque chose qui sort de la science-fiction. Des matériaux intelligents. Cela ressemble à de la science-fiction. C'est comme s'ils donnaient aux systèmes d'éjection leur propre cerveau. Pouvez-vous nous donner quelques exemples concrets de ce que sont ces matériaux et comment ils fonctionnent ?

Eh bien, les alliages à mémoire de forme en sont un excellent exemple. Ces métaux peuvent se déformer à une température plus basse, puis, lorsqu'ils sont chauffés, ils se souviennent de leur forme d'origine et y reviennent.

Vous pouvez ainsi concevoir une broche d'éjection qui change légèrement de forme à mesure que le moule chauffe, offrant ainsi une force d'éjection plus contrôlée et plus précise. C'est incroyable.

Exactement. Et il existe d’autres matériaux intelligents comme la céramique piézoélectrique qui génère une charge électrique lorsqu’elle est soumise à une contrainte mécanique. Cela pourrait être utilisé pour créer des systèmes d’éjection auto-ajustables qui répondent en temps réel aux changements de force ou de résistance.

Ouah. C'est comme s'ils éliminaient les incertitudes liées à la définition des paramètres d'éjection. Le système devient autorégulé.

Droite. Et en parlant de feedback en temps réel, la source plonge également dans les moules intégrés aux capteurs. Ces. Ce sont des moules équipés de capteurs qui collectent des données sur la température, la pression et même la position des éjecteurs tout au long du cycle de moulage.

C'est donc comme avoir une équipe de petits inspecteurs à l'intérieur du moule, surveillant et rendant compte en permanence de ce qui se passe.

C'est une excellente façon de le dire. Et ces données ne sont pas seulement destinées au spectacle. C'est vrai, c'est renvoyé à un système de contrôle, qui peut effectuer des ajustements à la volée. Imaginez un scénario dans lequel un capteur détecte que la température du moule est légèrement basse dans une zone. Le système pourrait ajuster automatiquement la vitesse de refroidissement dans cette zone spécifique pour assurer une solidification uniforme.

C'est comme avoir une voiture autonome pour votre processus de moulage par injection. Le système surveille et s’ajuste en permanence pour optimiser les performances et prévenir les problèmes avant même qu’ils ne surviennent.

C'est le but ultime. Un processus de moulage véritablement intelligent qui peut s'adapter et s'optimiser en fonction de données en temps réel.

La source suggère même que ces données pourraient être utilisées à des fins de maintenance prédictive. Le système pourrait apprendre à reconnaître les modèles indiquant un problème potentiel, comme l'usure d'une broche d'injecteur, et alerter l'opérateur avant que cela n'entraîne une panne.

Il s'agit de minimiser les temps d'arrêt et de maximiser l'efficacité. Et en parlant d'efficacité, nous ne pouvons pas oublier le rôle de l'automatisation dans l'avenir de l'éjection des moules.

La source dresse un tableau de systèmes entièrement automatisés capables de tout gérer, du chargement du moule à l’éjection de la pièce finie, le tout avec une vitesse et une précision incroyables.

Cette vision est déjà en train de devenir une réalité. Nous voyons de plus en plus d'usines mettre en œuvre des systèmes robotiques capables de gérer des séquences d'éjection complexes, même pour des pièces aux géométries complexes. Ces robots peuvent être programmés pour appliquer juste la bonne quantité de force aux bons endroits, minimisant ainsi le risque de dommages et garantissant une qualité constante.

C'est comme avoir une équipe de techniciens experts en moulage travaillant 24 heures sur 24, s'assurant sans relâche que chaque pièce est parfaitement éjectée.

Et les avantages vont au-delà de la vitesse et de la précision. L'automatisation réduit également les coûts de main-d'œuvre, améliore la sécurité et élimine la variabilité pouvant accompagner les opérateurs humains.

C’est donc une situation gagnant-gagnant-gagnant. Une meilleure qualité, une efficacité accrue et un environnement de travail plus sûr. Il semble que l’avenir de l’éjection de moisissures soit incroyablement prometteur.

C'est le cas, et cela témoigne de l'ingéniosité et de la créativité des ingénieurs qui repoussent constamment les limites de ce qui est possible.

Très bien, nous avons parcouru beaucoup de terrain dans cette étude approfondie. Nous avons commencé par les bases de l’éjection des broches et avons parcouru tout un catalogue de systèmes d’éjection. Chacun avec ses propres forces et faiblesses, a parlé de l'importance de la conception des pièces, de la sélection des matériaux et de la compréhension de paramètres critiques tels que la force d'éjection et les angles de dépouille. Et nous avons même eu un aperçu de l’avenir grâce à ces incroyables avancées en matière de matériaux intelligents, d’intégration de capteurs et d’automatisation.

Cela a été tout un voyage. Mais au milieu de toutes ces informations, quels sont les principaux points à retenir que vous voudriez que notre auditeur reparte ?

Je pense que le plus important à retenir est qu’il n’existe pas de solution universelle en matière d’éjection de moule. Choisir le bon système nécessite une compréhension approfondie de vos besoins spécifiques, de la conception de la pièce aux matériaux que vous utilisez et au résultat souhaité. Il s'agit d'adopter une vision globale de l'ensemble du processus de moulage et d'examiner attentivement la manière dont toutes les pièces s'emboîtent.

Je suis tout à fait d'accord et j'ajouterais qu'il est important de rester informé et d'adopter l'innovation. Le domaine de la conception de moules est en constante évolution et de nouvelles technologies apparaissent constamment. N'ayez pas peur d'expérimenter. Apprenez de vos expériences et recherchez l’expertise des autres dans le domaine.

Ce sont d’excellents points, et je souhaite laisser à notre auditeur cette dernière réflexion. Même quelque chose d'aussi simple en apparence que le choix d'un système d'éjection peut s'avérer une entreprise complexe et nuancée. Mais c’est aussi cette complexité qui le rend si fascinant. Il y a toujours quelque chose de nouveau à apprendre et les possibilités d'innovation sont infinies. Alors continuez à explorer, continuez à expérimenter et continuez à créer des choses incroyables.

Bien dit et un immense merci à vous de nous avoir guidés dans cette plongée en profondeur. Ce fut un plaisir de partager mes idées et d'explorer ces sujets fascinants avec vous.

Tout le plaisir était pour moi et pour vous, notre auditeur. Nous espérons que cette plongée approfondie vous a doté des connaissances et de l’inspiration nécessaires pour aborder votre prochain projet en toute confiance. Jusqu'à la prochaine fois, continuez à apprendre, continuez à innover et continuez à créer des choses incroyables.