Très bien, préparez-vous. Car aujourd'hui, nous allons plonger dans un monde qui est, en réalité, bien plus intéressant qu'il n'y paraît au premier abord.

Ouais.

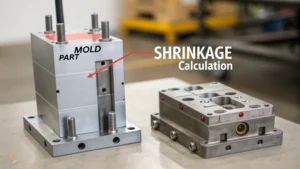

Moulage par injection, retrait.

Ça n'a pas l'air très excitant.

Je sais, pas vrai ? Le rétrécissement. Ça n'a rien d'excitant, mais croyez-moi, c'est fascinant. C'est vraiment fascinant. Et vous savez ce qui l'est aussi ?

Peut-être des faits.

Oui. Cela a un impact sur une multitude d'objets du quotidien.

Une multitude d'objets du quotidien. Vous n'y avez probablement même pas pensé.

Exactement. On parle de tout, depuis ces petites briques LEGO sur lesquelles vous avez peut-être marché jusqu'au boîtier élégant de votre smartphone.

Oh ouais.

Comprendre ce concept apparemment simple de retrait est en réalité essentiel pour créer des produits précis et fonctionnels.

Exactement. Tout à fait. Et aujourd'hui, nous allons parler du rétrécissement. Qu'est-ce que c'est ? À… Ah, c'est pour ça que ma bouteille d'eau a cette forme.

C'est une bonne façon de le dire.

Oui. Et nous utilisons un mélange d'explications techniques et d'anecdotes vécues. Vous savez, le genre d'histoires qui vous font dire : « Attendez, sérieusement ? »

Absolument. Alors, prêts à percer les secrets des objets en plastique que nous utilisons au quotidien ?

Faisons-le.

D'accord.

Commençons par les bases. Imaginez que vous êtes en train de préparer un gâteau.

D'accord.

À mesure qu'il refroidit.

Ouais.

Il rétrécit légèrement. C'est exact. C'est ce qui se passe essentiellement avec le plastique après son injection dans un moule et son durcissement. Il y a une différence de taille entre le moule et la pièce finale refroidie.

Droite.

C'est ce que l'on appelle le rétrécissement.

D'accord, je comprends. J'imagine que ce n'est pas aussi simple que de mesurer cette différence, n'est-ce pas ?

Vous avez compris. Il existe effectivement une formule pour calculer le rétrécissement.

D'accord.

Le retrait est égal à la dimension du moule moins la dimension de la pièce, divisée par la dimension du moule.

Je t'ai eu.

Et même si cela peut paraître simple, la difficulté réside dans le fait que le rétrécissement n'est pas un phénomène universel.

Droite.

Parce qu'il existe tout un réseau de facteurs qui peuvent l'influencer.

C'est comme une recette où même les plus petits changements dans les ingrédients ou le temps de cuisson peuvent totalement modifier le résultat de votre gâteau.

Absolument.

Alors, quels sont les principaux responsables de ce rétrécissement ?

On peut classer ces facteurs en trois grandes catégories : le type de matériau utilisé, la conception du moule lui-même et les conditions spécifiques du processus de moulage par injection.

D'accord.

Chacune d'elles joue un rôle essentiel dans la détermination des dimensions finales de votre pièce.

D'accord, donc matériau, moule et procédé. Compris.

Vous l'avez.

Analysons-les un par un.

Ça a l'air bien.

Commençons par le matériau. Je sais par expérience que tous les plastiques ne se valent pas.

C'est certain.

Je me souviens d'une fois où je travaillais sur un projet, et on est passés d'un type de plastique à un autre en plein milieu, et paf ! Le retrait était complètement différent.

Oui, c'est un piège courant. Les différents plastiques ont des structures moléculaires différentes, et ces structures déterminent leur comportement lors du refroidissement. Les polymères cristallins comme le polyéthylène, souvent utilisé pour les sacs en plastique fragiles, ont tendance à rétrécir davantage.

D'accord.

En revanche, les polymères amorphes comme le polycarbonate, que l'on trouve dans les coques de téléphone robustes, rétrécissent beaucoup moins.

Ah ! Voilà pourquoi ma coque de téléphone est bien plus solide qu'une simple boîte à emporter. Tout dépend du type de plastique.

Tout dépend du matériau.

Le choix du matériau est donc le premier élément à prendre en compte pour éviter le retrait. Mais qu'en est-il du moule lui-même ? J'ai lu que des parois d'épaisseur irrégulière pouvaient causer de sérieux problèmes. Est-ce vraiment aussi simple qu'un gâteau de travers ?

C'est une excellente façon de le visualiser. Une épaisseur de paroi irrégulière entraîne un refroidissement irrégulier. Et comme nous l'avons déjà constaté, un refroidissement irrégulier provoque un retrait irrégulier. Cela peut engendrer des déformations, des torsions et toutes sortes de problèmes. C'est pourquoi l'uniformité dans la conception du moule est cruciale.

En matière de conception de moules, nous recherchons l'homogénéité et l'équilibre. Existe-t-il des astuces de conception spécifiques permettant d'éviter les gâteaux asymétriques ?

Deux éléments clés de conception qui peuvent avoir un impact significatif sur le retrait sont l'assurance d'une épaisseur de paroi uniforme sur toute la pièce et le placement stratégique du système de refroidissement à l'intérieur des systèmes de refroidissement du moule.

Nous ne laissons donc pas simplement le plastique refroidir naturellement, nous contrôlons activement la température.

Exactement. Imaginez un réseau de canaux à l'intérieur du moule où circule un liquide de refroidissement, évacuant la chaleur du plastique pendant sa solidification.

Intéressant.

Cela permet de garantir que le processus de refroidissement soit aussi uniforme que possible, ce qui, à son tour, contribue à minimiser les variations indésirables de retrait.

D'accord, c'est très clair. Donc, nous avons le matériau dans le moule, mais vous avez mentionné un troisième facteur : les conditions de transformation. Qu'entendons-nous exactement par conditions de transformation, et quel est leur rôle dans tout cela ?

Les conditions de traitement désignent toutes les variables qui interviennent lors du processus de moulage par injection. Autrement dit, la vitesse d'injection, la pression et la température. Imaginez-les comme les boutons et molettes d'une machine sophistiquée.

Droite.

Même de légers ajustements de ces paramètres peuvent avoir un effet d'entraînement sur le rétrécissement.

Intéressant. Donc, il ne s'agit pas seulement du moule lui-même, mais aussi de la façon dont on l'utilise. J'ai lu qu'augmenter la vitesse d'injection revient à comprimer un ressort : plus rapidement. Mais j'imagine que ce n'est pas aussi simple que « plus vite, c'est toujours mieux ». N'est-ce pas ?

Vous avez raison d'être prudent. Bien qu'une vitesse d'injection plus élevée puisse sembler un bon moyen d'aller vite, elle peut en réalité engendrer des problèmes.

Oh vraiment?

Si le plastique est injecté trop rapidement, il risque de ne pas remplir complètement le moule, ce qui peut entraîner des interstices ou des vides dans la pièce finale. Cela peut également provoquer un refroidissement irrégulier du plastique, ce qui, vous l'aurez deviné, engendre un retrait inégal.

Mm, je vois. Donc, trouver le bon débit d'injection est un exercice d'équilibre.

Ouais.

Trop vite, et vous risquez un remplissage incomplet et un refroidissement irrégulier. Trop lentement. Et que se passe-t-il alors ?

Si la vitesse d'injection est trop lente, le plastique risque de refroidir et de se solidifier avant d'avoir pu remplir tous les recoins du moule. Cela peut également entraîner un remplissage incomplet et potentiellement même des déformations, car différentes parties de la pièce refroidissent et se rétractent à des vitesses différentes.

Bon, il nous faut donc trouver le juste milieu, la zone idéale pour la vitesse d'injection. Qu'en est-il de la pression ? Une pression plus élevée entraîne-t-elle toujours un retrait moindre ?

De manière générale, oui. Une pression plus élevée lors de l'injection force une plus grande quantité de matière dans la cavité du moule, réduisant ainsi la marge de retrait du plastique lors de son refroidissement. Ceci est particulièrement important avec les matériaux à fort retrait. Mais, bien sûr, il y a un compromis à faire.

Je me disais justement qu'il y a toujours un hic, non ? Quel est l'inconvénient d'augmenter la pression ?

Une pression excessive peut exercer une forte contrainte sur le moule, risquant de l'endommager, voire de le casser. Oh là là ! Cela peut aussi engendrer des défauts sur la pièce, comme des bavures ou des retassures. Oui. Donc, tout comme pour la vitesse d'injection, trouver la pression optimale nécessite une analyse approfondie du matériau et de la conception du moule. Il s'agit de trouver un équilibre entre la réduction du retrait et la prévention de ces problèmes potentiels.

Compris. Il s'agit donc de trouver le juste équilibre entre vitesse et pression. Qu'en est-il du troisième facteur que vous avez mentionné ? La température. Quel est son rôle dans le calcul du retrait ?

La température est cruciale car elle influe sur la viscosité du plastique. Imaginez : à haute température, le plastique est plus fluide, presque comme de l'eau. À basse température, il devient plus épais et plus visqueux, comme du miel.

D'accord.

Cette viscosité influe directement sur la façon dont le plastique s'écoule dans le moule, puis sur la façon dont il refroidit et se solidifie.

D'accord, je comprends. Donc si la température est trop élevée, le plastique risque d'être trop liquide.

Exactement.

Cela peut entraîner des problèmes comme des bavures ou un remplissage irrégulier. Et si le niveau est trop bas, le matériau risque de ne pas s'écouler correctement dans le moule.

Oui, compris. Il s'agit de trouver le juste milieu : le plastique doit être suffisamment fluide pour remplir le moule complètement et uniformément, mais pas trop chaud pour éviter d'autres problèmes.

Droite.

Et bien sûr, il faut aussi tenir compte de la vitesse de refroidissement. Si le plastique refroidit trop vite, on risque de rencontrer ces problèmes de retrait irrégulier tant redoutés.

La température joue donc un rôle non seulement pendant l'injection, mais aussi pendant le refroidissement. Tout cela commence à paraître un peu complexe. Il y a tellement de variables à prendre en compte. Existe-t-il un moyen de les prévoir et de les contrôler avec une certaine précision ?

Heureusement, il existe une solution : l’ingénierie assistée par ordinateur (IAO). Les outils d’IAO permettent aux ingénieurs de simuler virtuellement l’intégralité du processus de moulage par injection en tenant compte de tous ces facteurs : propriétés des matériaux, conception du moule, vitesse d’injection, pression, température, vitesse de refroidissement, etc.

Waouh ! C'est comme avoir une boule de cristal pour le moulage par injection ?

À peu près.

Vous pouvez en fait voir comment le réglage de ces boutons et molettes influencera le produit final avant même de le fabriquer.

Exactement. Ces simulations peuvent aider les ingénieurs à visualiser les points de contrainte au sein de la pièce, à prédire les déformations potentielles et même à optimiser l'emplacement et la conception des canaux de refroidissement.

C'est… ça a l'air incroyablement puissant. Les outils de CAO peuvent donc nous aider à éviter les erreurs et à garantir que nos pièces soient conformes à nos attentes. C'est l'objectif. Mais soyons réalistes, même avec les meilleures simulations, des erreurs peuvent toujours se produire. On a tous des anecdotes croustillantes à ce sujet, n'est-ce pas ?

Absolument. Tout le monde fait des erreurs. Cela fait partie de l'apprentissage. Mais en partageant ces expériences, nous pouvons aider les autres à éviter les mêmes écueils. Une erreur fréquente consiste à sous-estimer l'impact des différences matérielles.

Je me souviens que tu m'avais raconté une histoire à propos d'un projet où tu étais passé du travail des métaux à celui des plastiques et où tu avais fait des suppositions sur le retrait qui, eh bien, ne se sont pas tout à fait déroulées comme prévu. Que s'est-il passé ?

C'était un cas typique d'hypothèses erronées menant à des résultats erronés. J'ai passé des années à travailler avec les métaux et j'ai naïvement supposé que les plastiques se comporteraient de la même manière. Je n'avais pas pleinement pris en compte le fait que les polymères ont des propriétés thermiques très différentes de celles des métaux.

Droite.

Ce qui signifie qu'ils se contractent différemment lors du refroidissement.

C’est logique.

Le résultat ? Des pièces déformées qui ne s'emboîtaient pas correctement.

Oh non.

Ce fut une leçon coûteuse, mais elle m'a appris l'importance de bien comprendre les caractéristiques uniques de chaque matériau.

Cela nous rappelle donc que nous ne pouvons pas nous fier uniquement à nos expériences passées. Nous devons constamment apprendre et nous adapter aux défis spécifiques de chaque matériau et de chaque processus.

Absolument.

Vous avez aussi évoqué le rôle des facteurs environnementaux, n'est-ce pas ? J'ai une anecdote à propos d'un entrepôt de saunas.

Ah oui, c'était mémorable. Nous travaillions sur un projet où les pièces étaient moulées dans un entrepôt dont la température et l'humidité n'étaient pas correctement contrôlées.

Oh vraiment?

La température et l'humidité fluctuaient énormément, et nous n'en avions pas tenu compte dans nos calculs.

Alors, que s'est-il passé ? Les pièces ont-elles finalement rétréci plus ou moins que prévu ?

C'était en fait une combinaison des deux, ce qui était encore plus déroutant.

Oh, wow.

Certaines pièces ont rétréci plus que prévu, tandis que d'autres ont rétréci moins.

Oh, mec.

Cela a posé de sérieux problèmes lors de l'assemblage. Cette expérience m'a appris l'importance de prendre en compte non seulement le matériau et le moule, mais aussi l'environnement dans lequel se déroule le processus de moulage. Si l'environnement est hors de votre contrôle, vous devez au moins intégrer ces variables dans vos paramètres de conception et de processus.

C'est comme dans ces émissions de pâtisserie où ils disent que l'altitude compte.

Exactement.

Vous pouvez avoir la recette parfaite, mais si votre four est situé à une altitude différente, tout change.

C'est vrai.

En parlant de facteurs susceptibles de changer, vous avez également évoqué les variations de processus comme source potentielle d'erreurs. Comment un détail apparemment insignifiant comme une légère modification de la vitesse d'injection peut-il se transformer en un problème bien plus important ?

Même des ajustements apparemment mineurs, comme la vitesse d'injection, la pression ou la température, peuvent avoir un effet cumulatif sur le retrait. Et si ces ajustements ne sont pas correctement documentés, il peut être extrêmement difficile de remonter à la source des problèmes rencontrés. C'est comme une réaction en chaîne : un petit changement peut déclencher une cascade de conséquences imprévues. C'est pourquoi une tenue de registres méticuleuse est si cruciale. En consignant soigneusement chaque variable et chaque ajustement, vous pouvez établir une sorte de feuille de route pour votre processus et identifier plus facilement la cause première de tout écart.

C'est comme mener l'enquête sur son propre processus de fabrication. Jusqu'ici, nous avons beaucoup parlé de la gestion du retrait, de la manière de le minimiser et d'éviter les erreurs. Mais je m'intéresse à l'aspect proactif. Qu'en est-il de l'optimisation de la conception du moule lui-même pour prendre en compte le retrait dès le départ ?

C'est un excellent point. Et tout cela nous ramène aux trois facteurs clés que nous avons évoqués précédemment : le choix du matériau, les conditions de transformation et la conception du moule. Concernant le choix du matériau, on peut l'imaginer comme la sélection d'options dans un menu, chacune ayant son propre taux de retrait.

Un indice de retrait. Donc, je peux littéralement consulter un tableau qui m'indique de combien un type de plastique donné est susceptible de rétrécir ?

Tout à fait. Il existe des bases de données complètes sur les matériaux qui fournissent des informations détaillées sur les propriétés des différents plastiques, notamment leur taux de retrait. En choisissant soigneusement le matériau adapté à votre application, vous pouvez minimiser le retrait dès le départ.

D'accord, c'est très logique. Et puis, il y a les conditions de traitement dont nous avons déjà parlé en détail. Trouver le juste équilibre entre vitesse d'injection, pression et température peut faire toute la différence. J'aime particulièrement l'analogie de la valise pour la pression de remplissage. Il faut que tout soit bien ajusté pour minimiser l'espace vide.

Droite.

Mais en ce qui concerne la conception du moule lui-même, quels sont les principaux éléments à prendre en compte pour minimiser le retrait ?

Un aspect crucial est la conception de la buse d'injection. Celle-ci constitue le point d'entrée du plastique fondu dans la cavité du moule, et sa taille et son emplacement peuvent avoir un impact significatif sur la manière dont le matériau s'écoule et refroidit.

Alors, en ce qui concerne la taille des portails, je n'y aurais jamais pensé.

Absolument. Un canal d'injection plus large permet un écoulement plus régulier et homogène du plastique dans le moule, ce qui contribue à minimiser les risques de refroidissement et de retrait inégaux. L'emplacement du canal d'injection est également important. Idéalement, il faut le positionner de manière à favoriser un remplissage équilibré de la cavité du moule, en évitant les zones où le plastique pourrait s'accumuler ou refroidir trop rapidement.

Tout est donc une question de placement stratégique et de trouver la taille idéale. Qu'en est-il de ces canaux de refroidissement dont nous parlions précédemment ? Leur conception présente-t-elle des caractéristiques particulières qui permettent de minimiser le retrait ?

Absolument. La conception et l'emplacement des canaux de refroidissement sont essentiels pour assurer une dissipation thermique homogène dans le moule. Il s'agit de créer un réseau de canaux qui évacuent efficacement la chaleur du plastique pendant son refroidissement, évitant ainsi les points chauds et les zones où le matériau refroidirait trop rapidement. Il existe toutes sortes de conceptions et de configurations sophistiquées pour les canaux de refroidissement, selon la complexité du moule et le matériau utilisé.

On dirait que la conception de ces systèmes de refroidissement est une science à part entière. C'est fascinant de penser à tous les détails complexes qui entrent en jeu dans un objet en apparence aussi simple qu'un moule en plastique. Mais même avec toutes ces stratégies, j'imagine qu'il y a toujours une place pour les imprévus. C'est là que des techniques avancées comme la simulation CAE et le prototypage entrent en jeu, n'est-ce pas ?

Exactement. La simulation CAE, comme nous l'avons évoqué précédemment, permet aux ingénieurs de tester virtuellement différentes conceptions et conditions de traitement avant toute production physique.

Droite.

Un outil incroyablement puissant pour prédire et minimiser le retrait. Et puis il y a le prototypage, qui nous permet de tester ces simulations en conditions réelles et d'apporter les ajustements nécessaires en fonction des résultats obtenus.

C'est une approche à deux volets.

Exactement.

Des tests virtuels avec la CAE, puis une validation en conditions réelles avec des prototypes. Oui, cela semble être une méthode assez fiable pour minimiser les mauvaises surprises liées au retrait.

Mais attendez, n'oublions pas ces outils logiciels.

Oh ouais.

Qui sont spécifiquement conçues pour prédire le rétrécissement.

Ces produits deviennent de plus en plus populaires et sophistiqués.

Vraiment?

Il existe plusieurs logiciels comme Autodesk, Moldflow, Siemens NX et SolidWorks Plastics qui utilisent des algorithmes complexes pour prédire le retrait en fonction de divers facteurs, notamment les propriétés des matériaux, la conception du moule et les paramètres de traitement.

Ces outils sont donc comme une arme secrète pour les mouleurs par injection.

Ils peuvent être très utiles.

Ils peuvent vous indiquer le retrait probable d'une pièce avant même le début de sa fabrication. Leur estimation, très précise, est précieuse pour éviter des erreurs coûteuses et des reprises. Bien sûr, ils ne sont pas infaillibles et votre expérience et votre jugement restent indispensables, mais ils contribuent assurément à simplifier le processus de conception et à réduire les risques liés au retrait.

C'est fascinant de voir comment la technologie transforme le monde du moulage par injection. On a l'impression d'avoir à notre disposition une multitude d'outils pour rendre le processus plus précis, plus efficace et plus prévisible. Mais au-delà de tous ces détails techniques, je trouve vraiment passionnant de comprendre le retrait lors du moulage par injection. On commence à voir le monde différemment.

Je suis entièrement d'accord. Une fois qu'on a compris les principes du rétrécissement, on commence à le remarquer partout.

Ouais.

Vous prenez un objet en plastique et vous ne pouvez vous empêcher de penser à sa fabrication, à la conception du moule et au comportement du matériau lors du refroidissement.

Droite.

C'est comme si vous aviez déchiffré le code secret.

C'est comme devenir un détective du rétrécissement.

Ouais.

On commence à percevoir ces subtiles variations d'épaisseur, ces nervures et supports soigneusement placés, et l'on comprend qu'il ne s'agit pas de choix de conception aléatoires. Tout est là pour une raison, souvent pour compenser les effets du retrait.

C'est exactement ça. Et cela met vraiment en évidence l'ingéniosité et la précision nécessaires à la création même des objets en plastique les plus banals.

Pour résumer notre analyse approfondie du retrait en moulage par injection, nous avons abordé de nombreux points aujourd'hui.

Nous avons.

Nous avons commencé par les bases : définir ce qu’est le retrait et explorer les trois facteurs clés qui l’influencent : le choix du matériau, la conception du moule et les conditions de transformation.

Droite.

Nous avons ensuite exploré certaines erreurs courantes, en partageant des exemples concrets montrant comment même des ingénieurs expérimentés peuvent tomber dans ces pièges. Nous avons évoqué l'importance de comprendre les propriétés des matériaux, de prendre en compte les facteurs environnementaux et de documenter méticuleusement toutes les variations de processus. Et bien sûr, nous n'avons pas pu résister à l'envie de nous enthousiasmer un peu pour les techniques et outils avancés tels que les logiciels de simulation CAE pour la prédiction du retrait et l'art de l'optimisation de la conception des moules. Mais au-delà des détails techniques, nous avons également abordé un sujet plus profond : la capacité à voir le monde sous un angle nouveau, à reconnaître l'influence invisible de l'ingénierie sur les objets qui nous entourent.

J'aime ça.

Voici donc une dernière question qui invite à la réflexion pour nos auditeurs : quel objet du quotidien pouvez-vous désormais regarder différemment, grâce à ces nouvelles connaissances sur l’injection ?.

Le retrait au moulage vous intéresse ? Explorez le monde qui vous entoure. Examinez ces objets en plastique et tentez de percer les secrets de leur fabrication.

Et si vous avez vraiment hâte de voir ces concepts prendre vie, je vous encourage à regarder des vidéos de moulage par injection en action. C'est fascinant de voir du plastique en fusion se transformer en formes complexes sous vos yeux. C'est tout pour aujourd'hui. Mais l'exploration ne s'arrête pas là. Continuez à vous interroger, à apprendre et à approfondir vos connaissances