Très bien, passons au moulage par injection. Plus précisément, à un point crucial : le calcul du poids de la pièce injectée.

Oui, le poids de la grenaille. C'est un de ces détails qui paraissent simples en apparence, mais qui peuvent avoir un impact considérable sur tout le processus.

C'est absolument crucial, mais, vous savez, pour nos auditeurs qui ne sont peut-être pas des experts du sujet au quotidien, pourrait-on commencer par les bases ? Qu'est-ce que le poids de la cartouche, exactement ?

Il s'agit en fait de la quantité exacte de ce plastique fondu, vous savez, qui est injectée pour fabriquer la pièce.

D'accord.

Imaginez que vous servez de la glace.

Ah, je vois où vous voulez en venir.

Trop peu, et vous êtes trop déçu, et c'est le désastre.

Bon, je suppose que c'est comme pour la glace. Si on rate le dosage de la matière première lors du moulage par injection….

Ah oui, de gros problèmes. Certaines pièces peuvent être défectueuses. On gaspille des matériaux, les coûts augmentent. C'est tout un tas de choses.

Il faut donc que la cuillère soit parfaite à chaque fois. Comment s'en assurer ?

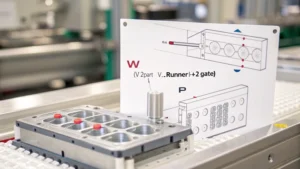

En science, tout se résume au volume et à la densité. On a une formule : W = … Eh bien, elle prend en compte le volume de la pièce, de la coulée ou de la filière, multiplié par la densité du plastique.

Attendez, je vois que vous avez bien indiqué la pièce, mais aussi le rail et la porte. Est-ce facile de les oublier ?

Étonnamment, oui. On se concentre souvent sur la pièce elle-même, mais le coureur et la porte d'entrée sont essentiels, même s'ils ne figurent pas dans la version finale.

D'accord, expliquez-moi ça. Je ne comprends pas tout à fait.

Imaginez la scène. Le convoyeur est comme une autoroute pour le plastique conditionné, reliant la machine au moule. Et la porte, c'est la rampe d'accès, qui contrôle le flux.

Donc si vous ne tenez pas compte de ces éléments.

En fin de compte, vos calculs sont en deçà des attentes, car vous vous adaptez vous-même. Vous n'aurez pas assez de ressources matérielles.

Ça paraît logique. Vous avez déjà vu ça en vrai ?

Ah oui, une fois. J'ai travaillé en équipe. Ils fabriquaient une pièce automobile complexe. Tout était parfaitement calculé. Magnifique. Ils avaient complètement oublié le volume du canal d'alimentation et de la porte d'injection.

Oh non ! Que s'est-il passé ?

Catastrophe totale. Les pièces étaient toutes abîmées. Impossible de les utiliser. J'ai dû jeter tout le lot.

Aïe. Une leçon qui coûte cher. Même les experts peuvent donc commettre cette erreur.

Cela souligne clairement qu'il faut comprendre l'ensemble du processus, et pas seulement le produit final.

Très bien, le volume est donc primordial, mais comment le mesurer avec précision, surtout pour des conceptions complexes ?

C'est là que ça se complique. Les formes simples comme un cube, c'est du gâteau. Il y a des formules, mais pour les choses complexes, on parle de courbes, de détails précis. Il faut utiliser un logiciel de modélisation 3D.

Ah, donc tu décomposes la pièce numériquement ?

Oui. Le logiciel nous permet de le diviser, de calculer le volume de chaque petite portion, et hop ! On additionne le tout.

Mais je parie que même une toute petite erreur dans ces mesures numériques peut tout gâcher.

Compris. Même une petite erreur, surtout lorsqu'on fabrique des tonnes de pièces, peut vraiment fausser le poids de la pièce. La précision est essentielle. Y ici.

Compris. On a donc les éléments suivants : volume, coureur, allure. Faut-il prévoir autre chose pour un calcul précis du poids du tir ? Qu'est-ce qui m'échappe ?

Ce que l'on oublie souvent : la densité du matériau. Différents plastiques, différentes densités.

Attends, vraiment ? Donc, à volume égal, deux plastiques différents pourraient avoir un poids différent ?

Exactement. Ça peut paraître bizarre, mais c'est très important pour vous. Prenons le polypropylène : environ 0,9 gramme par centimètre cube. Mais pour l'ABS, c'est plutôt 1,05.

Vous pourriez donc maîtriser le volume, mais….

Si la densité de votre farine est incorrecte, le poids de la giclée sera erroné. C'est comme en pâtisserie : si vous pensez que toutes les farines sont identiques, alors que chaque type a une densité différente, votre gâteau sera raté.

D'accord, je comprends l'analogie. Il faut connaître la densité exacte du plastique. Comment fait-on ?

Il y a plusieurs solutions. Vous pouvez demander au fournisseur ; il aura les informations spécifiques à ce lot. Sinon, vous pouvez effectuer vous-même un test de densité. C'est assez simple, comme un test de déplacement d'eau.

Intelligent. Tant de détails à prendre en compte pour le poids de la grenaille.

Il ne s'agit pas seulement des chiffres. Il s'agit de comprendre ce qu'ils signifient pour l'ensemble du processus de moulage par injection.

Nous avons fait un excellent travail sur la théorie, mais je parie qu'il y a bien plus à découvrir lorsqu'on passe à la pratique.

Oh, absolument. La réalité nous réserve toujours des surprises.

Abordons maintenant les défis concrets rencontrés dans la prochaine partie de notre analyse approfondie. Nous revoilà. Nous avons donc vu les bases du poids d'injection, notamment le volume et la densité. Mais comme vous le disiez, les choses se compliquent dans le moulage par injection réel.

Oui, c'est comme si vous aviez une recette de gâteau géniale, pas vrai ?

D'accord, j'écoute.

Mais votre four a des zones de chaleur inégales, vos tasses à mesurer ne sont pas tout à fait précises. Il va falloir faire des ajustements pour obtenir un gâteau parfait.

Oui, je vois ce que vous voulez dire. Alors, quels sont ces points chauds et ces mesures imprécises dans le monde du moulage par injection ?

Vous savez, ces calculs parfaits dont on a parlé, ils partent du principe que tout est idéal, n'est-ce pas ? Mais en réalité, il y a des variations dans la façon dont le matériau s'écoule. Les réglages de la machine, et même la température, peuvent tout changer.

Alors, comment y remédier ? Comment combler le fossé entre la théorie et la réalité du terrain ?

Nous utilisons des mesures pratiques pour vérifier et peaufiner les choses. Nos sources. Parlons des deux principales : vous pouvez utiliser le système de dosage de la machine de moulage par injection.

D'accord.

Et deuxièmement, vous pouvez toujours revenir à la bonne vieille méthode qui consiste simplement à peser ces pièces moulées.

Commençons par le système de dosage de la machine. De quoi s'agit-il exactement ?

Considérez cela comme le comptable intégré à la machine.

D'accord.

Il enregistre la quantité de plastique utilisée à chaque tir. Une fois calibré, il fournit ces données en temps réel, permettant des ajustements instantanés.

Ainsi, vous pouvez vous rendre compte si les choses dérapent. Exactement. Par exemple, si le poids réel des plombs ne correspond pas exactement à ce que vous aviez calculé.

Vous pouvez ensuite peaufiner les réglages sur place et obtenir la photo parfaite à chaque fois. Fini les pièces sous-remplies et le gaspillage de plastique.

C'est logique. Et la deuxième méthode ? Peser les pièces moulées ? Ça a l'air assez simple.

Oui, mais il y a une astuce. Il faut peser plusieurs pièces, pas seulement une. Et surtout, il faut inclure le rail et la porte qui y sont fixés.

Vous pesez donc tout ce qui a été injecté dans le moule, et pas seulement la pièce finale.

Exactement. C'est comme une confrontation avec la réalité par rapport à ces calculs théoriques. Cela permet de repérer les moindres différences, même les plus subtiles.

Existe-t-il de bons exemples de cela dans la vie réelle ?

Ah oui, c'est certain. Une source évoque un ingénieur expérimenté qui a conçu un nouveau moule. Les calculs étaient impeccables. Mais lors de la fabrication des pièces, catastrophe ! Elles étaient systématiquement plus lourdes que prévu.

Que se passait-il là-bas ?

Il s'est avéré que le plastique qu'ils utilisaient avait une densité légèrement différente de celle qu'ils avaient utilisée dans leurs calculs.

Leur recette parfaite a donc été gâchée par un ingrédient légèrement défectueux.

Vous avez tout compris. Mais en pesant les pièces, ils ont détecté le problème tôt et l'ont résolu, évitant ainsi bien des ennuis.

Voilà un bon argument pour effectuer ces vérifications sur le terrain.

Absolument. Ça vous évitera bien des soucis par la suite. Et ça vous fera prendre conscience du nombre incroyable de petits détails qui peuvent influencer le poids de la grenaille.

Comme quoi?

Prenons l'exemple de la machine de moulage par injection elle-même. Avec le temps, ses pièces s'usent. La pression hydraulique peut fluctuer. Même la température du plastique fondu peut varier légèrement.

Ainsi, même avec des calculs et des mesures précis, ces variations du monde réel peuvent encore tout gâcher.

Oui. C'est pourquoi ces contrôles pratiques sont si importants. Il s'agit de s'adapter au chaos de la production réelle.

On est comme des détectives, hein ? On cherche constamment des indices, on perfectionne nos méthodes pour obtenir le poids de tir parfait.

J'adore cette analogie. Et ça ne s'arrête jamais vraiment. On apprend et on s'améliore sans cesse, même quand on est expert.

En parlant d'apprentissage, il y a une chose dont nous n'avons pas encore vraiment parlé : la conception des pistes et des portes. Nous l'avons brièvement évoquée, mais je suis persuadé que cela a un impact considérable sur tout cela

Ah oui, c'est certain. Ces canaux, en apparence si simples, peuvent en réalité influencer le fonctionnement de l'ensemble du système.

Parfait, je suis prêt à explorer ce sujet plus en profondeur. Levons le voile sur les mystères des guides et des dates dans la dernière partie de notre analyse. Et nous revoilà pour la dernière partie de notre exploration approfondie des plombs. Nous abordons enfin la conception des guides et des portes. Qui aurait cru que ces petits canaux pouvaient être si complexes ?

N'est-ce pas ? Ils peuvent vraiment faire ou défaire tout votre processus.

Vous disiez qu'ils pouvaient aussi influencer le poids du plomb. Comment cela ?

Réfléchissez-y. Le poids de la pièce moulée consiste à obtenir la quantité exacte de plastique fondu dans le moule.

Droite.

Le système de guidage et le portail, c'est un peu comme le système de distribution. Oui, mais s'ils ne sont pas bien conçus, on se retrouve avec toute cette résistance.

Résistance?

Oui, le plastique doit se frayer un chemin, ce qui perturbe la pression et le remplissage. Résultat : des problèmes de dosage.

Il ne s'agit donc pas simplement d'acheminer le plastique de la machine à la pièce. Le processus doit se dérouler sans encombre.

Exactement. Et c'est là que les choix de conception deviennent intéressants. Prenons par exemple le type de système de canaux que vous utilisez. Vous avez un système à canaux chauds.

Coureur chaud.

Dans ce cas, le plastique reste fondu sur toute sa longueur. Moins de déchets, mais ces systèmes peuvent s'avérer coûteux et complexes à installer. Ensuite, il y a les systèmes à canaux froids.

Coureurs à froid, quelle est la différence ?

Plus simple, moins cher. Mais les plaquettes se solidifient. Il faut donc les éjecter et peut-être recycler le plastique. Cela ajoute des étapes supplémentaires.

Chaque système a donc ses avantages et ses inconvénients, n'est-ce pas ? Comment choisir le bon pour un projet ?

C'est une question d'équilibre. Cela dépend du plastique utilisé, de la complexité de la pièce, du nombre d'unités à fabriquer. Votre budget entre également en ligne de compte.

Droite.

Une source a mentionné cette entreprise. Elle est passée à la fabrication de composants électroniques miniatures en série grâce à des canaux chauds. L'investissement initial était plus important, mais elle a permis de réaliser d'importantes économies de plastique et d'accélérer considérablement sa production.

Cela semble être un bon investissement à long terme.

Exactement. Il faut avoir une vision d'ensemble. Mais il ne s'agit pas seulement du type de système de rails. Même la taille et la forme de ces rails ont leur importance.

Je comprends. Si les canaux sont trop étroits.

Oui. Cela restreint le débit. Il faut plus de pression pour faire passer le plastique, ce qui entraîne, vous l'aurez deviné, des variations de poids d'injection et peut-être même des défauts dans les pièces.

Ouais.

Mais si les canaux sont trop larges.

Hmm. Que se passe-t-il ensuite ?

Le plastique met plus de temps à refroidir. Cela ralentit tout.

Il faut donc trouver le juste milieu. Ni trop étroit, ni trop large, juste ce qu'il faut.

L'objectif est d'optimiser le flux et de maîtriser la pression. Ainsi, le moule se remplit de manière homogène et le poids de la dose est précis, le tout simultanément.

Faire avancer les choses rapidement.

Exactement. N'oubliez pas la buse d'injection. C'est le point d'entrée du plastique dans le moule. Sa conception est également importante.

Comment ça?

C'est un point de contrôle. Sa taille, sa forme, son emplacement… Tout cela influe sur le remplissage du moule par le plastique, et donc sur le poids de la pièce. J'imagine. Une entrée d'air minuscule. Vous risquez de ne pas injecter assez de plastique.

Il y a encore des parties sous-remplies.

Oui. Ou alors, il faut augmenter la pression. Une grande buse remplit plus vite, mais ça risque de laisser des marques disgracieuses. Le nettoyage de la pièce prend plus de temps ensuite.

Tout cela me rappelle ce dont nous avons parlé précédemment à propos de ces mesures pratiques.

Exactement. Même si vos calculs sont parfaits et que votre machine fonctionne sans problème, la conception du canal et de la porte peut tout fausser. Il faut tout revérifier.

C'est comme la touche finale qu'un chef apporte à une recette. Il doit adapter les quantités en fonction de son four et de la fraîcheur des ingrédients.

Exactement. Et il y a un autre facteur à prendre en compte : le taux de cisaillement.

Taux de cisaillement. Bon, là on entre dans les détails techniques.

C'est la vitesse à laquelle le plastique fondu change de forme lorsqu'il traverse la machine, vous savez, lorsqu'il entre dans le moule.

Elle s'étire et se déplace facilement sous la pression.

Exactement. Les différents plastiques ont des viscosités différentes. Pensez au miel et à l'eau. Le miel est épais. Il résiste à l'étirement de l'eau. Il coule facilement.

D'accord, je comprends. Mais quel est le lien entre ce taux de cisaillement et le poids du projectile ?

En fait, lorsque le plastique s'écoule, le taux de cisaillement peut affecter sa viscosité. Et cela peut modifier la pression nécessaire. Quelle quantité de plastique est nécessaire pour obtenir une pièce bien remplie ?.

Donc, avec un taux de cisaillement LW de 2, le plastique risque de ne pas couler.

Exactement. Le remplissage est incomplet aussi. Heh. Trop de frottement, ça chauffe, et on risque d'abîmer le plastique.

Ça paraît délicat. Il faut trouver le juste équilibre.

Exactement. Et devinez quoi ? La conception des canaux d'alimentation et des vannes influe aussi sur le taux de cisaillement. La taille de ces canaux, leur forme, leur disposition… Tout compte.

Waouh ! Quel parcours ! On a commencé par la formule de base de l'onde de choc, puis tous les ajustements concrets, et maintenant cette analyse approfondie de la conception des lames et des portes, ainsi que du taux de cisaillement. J'en ai plein la tête !.

C'est beaucoup d'informations à assimiler, c'est certain. Et honnêtement, ce n'est que le début. Le moulage par injection est un domaine immense, en constante évolution. Nouveaux matériaux, nouvelles technologies, nouveaux défis sans cesse.

Alors, quels conseils donneriez-vous à nos auditeurs qui débutent dans le moulage par injection ?

N'arrêtez jamais d'apprendre. Continuez d'expérimenter. N'ayez pas peur d'essayer de nouvelles choses. Et souvenez-vous : chaque projet est unique. Le plastique, la machine, la pièce… Il n'y a pas de solution miracle.

Excellent conseil ! Alors, chers auditeurs, lancez-vous et explorez le monde du moulage par injection. Et n'oubliez pas : le dosage précis est essentiel pour créer des objets exceptionnels. Merci de nous avoir accompagnés dans cette exploration approfondie, et à bientôt !