Bienvenue à tous dans cette plongée profonde. Vous savez, aujourd'hui, nous allons plonger dans le monde du moulage par injection.

Ooh, amusant.

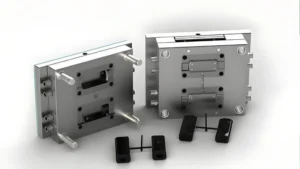

Ouais. Eh bien, vous savez, nous devons le faire. Mais nous examinons spécifiquement comment l'angle de la surface de joint sur un moule, vous savez, ce grand moule géant qu'ils utilisent pour fabriquer des pièces en plastique, comment cela affecte la durée de vie de ce moule.

Droite.

Et, vous savez, vous avez envoyé des extraits vraiment intéressants, et je pense que ça va être une plongée vraiment fascinante parce qu'au début cela semble plutôt technique, mais c'est en fait très intéressant quand on commence à y penser. Et les implications sont énormes. Même au-delà de la fabrication, nous parlons de la façon dont un minuscule écart, comme seulement 0,1 millimètre, peut réduire considérablement la durée de vie de cet énorme morceau d'acier.

Ouais. Et c’est l’une des choses que la source souligne vraiment, c’est que cette précision est la clé. Droite. L'ajustement de cette surface de joint est critique. C'est comme un puzzle géant de taille industrielle. Chaque pièce doit s’emboîter parfaitement.

Ouais. Ils le comparent à des pièces de puzzle. Et je suis plutôt curieux de savoir ce qui se passe lorsque ces pièces du puzzle ne s'alignent pas parfaitement ? À quoi ressemble le pire des cas ?

Eh bien, vous pouvez imaginer du plastique fondu, incroyablement chaud et soumis à une immense pression, injecté dans ce moule. Et s'il y a le moindre espace, le plastique, qui agit comme un fluide dans ces conditions, peut s'infiltrer. C'est vrai. Le résultat est donc ce que nous appelons un flash, ou un excès de plastique qui se forme le long de la couture.

Oh, donc ce n’est pas seulement une question d’esthétique. En fait, comme ce flash, cela endommage le moule au fil du temps.

Exactement. Chaque fois que le moule s'ouvre et se ferme, ce flash crée des frictions et de l'usure. Vous pouvez l'imaginer comme du papier de verre broyant lentement le métal, en particulier autour des détails complexes dans les coins.

Droite.

Et ce n’est pas seulement l’acier qui est concerné. Vous savez, la mécanique du processus souffre trop.

Et ils mettent également l’accent sur les frottements lors du démoulage. Je peux voir à quel point une pièce qui, vous savez, colle causerait de l'usure. Mais est-ce un problème courant avec le moulage par injection ?

Plus courant que vous ne le pensez, surtout avec ces conceptions complexes. Ouais.

Donc.

Ainsi, si la pièce ne se détache pas en douceur, elle gratte la surface du moule lors de son éjection.

Ouah.

Et cette abrasion constante use progressivement le moule, entraînant des imperfections et éventuellement une défaillance prématurée.

Ouais. Et cela nous rappelle un autre point qu'ils ont soulevé concernant l'importance de la répartition de la pression pendant le moulage, car il mentionnait qu'une pression inégale pouvait en fait entraîner des fissures dans le moule lui-même.

Droite.

J'espère donc que vous pourrez en quelque sorte développer cela.

Ouais. Pensez-y comme si vous pliez un trombone d’avant en arrière à plusieurs reprises. C'est vrai, c'est vrai. Finalement, il se brise à cause de ce que nous appelons la fatigue.

Droite.

Et c'est pareil avec les moules. Vous savez, une pression inégale crée ce que nous appelons des concentrations de contraintes, essentiellement des points faibles dans l'acier.

Je vois.

Et au fil du temps, ces fissures microscopiques que vous ne pouvez même pas voir à l’œil nu peuvent se propager et entraîner une défaillance catastrophique du moule.

Oh, wow. Donc, je veux dire, ils ont mentionné que des angles de surface de joint inappropriés peuvent en fait aggraver tout cela. Alors, comment l’angle joue-t-il dans cette répartition de la pression ?

Eh bien, l'angle dicte vraiment la façon dont la force de ce plastique injecté est répartie sur la surface du moule.

D'accord.

Ainsi, un angle bien conçu garantit que la pression est répartie uniformément, minimisant ainsi ces concentrations de contraintes. À l’inverse, un angle inapproprié peut entraîner des pics de pression dans certaines zones, ce qui accélère la formation de ces fissures microscopiques.

C'est donc comme concevoir un pont. Vous devez répartir le poids uniformément pour éviter qu’un point ne s’effondre, vous savez.

Précisément. Tout est question d’intégrité structurelle et de compréhension de la manière dont ces forces interagissent. Droite. Et dans le cas, vous savez, de ces moules complexes en plusieurs parties, la gestion de ces forces devient encore plus critique.

Oh, je parie.

La source a en fait mentionné certaines techniques utilisées pour résoudre ce problème, comme le placement stratégique des broches d'éjection et l'utilisation de canaux de refroidissement conformes, des choses comme ça.

Ouais. Eh bien, cela soulève en fait un point qui m'intéressait, car ils ont mentionné quelque chose appelé s'inquiéter, et je n'étais pas exactement sûr de ce que cela signifiait. Alors, pourriez-vous en quelque sorte expliquer comment ce phénomène est lié à ce dont nous avons discuté ?

Ouais. Le fretting est donc un phénomène fascinant où l'usure microscopique se produit en raison de ces minuscules mouvements répétitifs entre les surfaces en contact. Pensez donc à deux morceaux de papier de verre frottés l’un contre l’autre, mais à une échelle incroyablement petite. Désormais, dans le moulage par injection, si l'ajustement de la surface de joint n'est pas parfait, ces minuscules espaces dont nous parlions permettent un mouvement entre les moitiés du moule au cours de chaque cycle. Cela entraîne donc du fretting, qui érode progressivement la surface, compromet l'étanchéité et, à terme, affecte la durée de vie du moule.

Ainsi, même les mouvements que nous ne pouvons même pas voir peuvent avoir un impact significatif sur des milliers de cycles. C'est assez fou.

Exactement. Et c'est pourquoi, comme nous l'avons évoqué, il est absolument essentiel d'obtenir cet ajustement parfait grâce à un angle de surface de joint bien conçu. Il minimise les bavures, réduit la friction lors du démoulage, assure une répartition uniforme de la pression et aide à atténuer le frottement.

Droite.

C'est véritablement la pierre angulaire de la longévité des moules.

Et, vous savez, ils détaillent l'impact économique des moules, et j'imagine que cela coûte assez cher. Pouvez-vous donc nous expliquer comment ces problèmes apparemment mineurs se traduisent en coûts réels pour les fabricants.

Absolument. Une défaillance prématurée du moule peut être extrêmement coûteuse. Vous parlez de temps d’arrêt pour réparations ou même pour le remplacement complet du moule. Il existe ensuite un risque de qualité compromise.

Oh ouais.

Ce qui conduit à des pièces rejetées et à l’insatisfaction des clients. Tous ces facteurs contribuent à une augmentation des coûts et à une efficacité réduite.

Ouais. Il ne s’agit donc pas seulement de l’investissement initial dans le moule lui-même. Il s'agit des coûts à long terme associés au maintien de son bon fonctionnement et le plus longtemps possible.

Précisément. C'est pourquoi il est si important de comprendre les facteurs qui affectent la durée de vie du moule, en particulier le rôle critique de l'angle de la surface de joint, d'un point de vue technique et financier.

Tout cela est fascinant, mais avant de continuer, j'aimerais poser une autre question. Ils ont abordé la manière dont la sélection des matériaux influe sur le moule pendant la durabilité. Il semble intuitif que le type d’acier soit important. Mais que recherchent les fabricants lorsqu'ils sélectionnent des matériaux pour ces moules ?

Ouais, tu as tout à fait raison. Le choix des matériaux est crucial lorsqu’il s’agit de la durabilité du moule. Pensez-y comme au choix des bonnes fondations pour un bâtiment. Vous avez besoin de quelque chose de solide, fiable et capable de résister aux éléments.

Ouais. Ce n’est donc pas aussi simple que de choisir n’importe quel acier. Qu’est-ce qui rend un type d’acier spécifique mieux adapté à ce type d’environnement extrême ? Quelles sont les propriétés clés qu’ils considèrent ?

C'est une combinaison de facteurs. La dureté est essentielle, car le moule doit résister à l’usure due à l’injection et à l’éjection constantes du plastique.

Droite.

La résistance aux températures élevées est un autre facteur : les moisissures et le plastique peuvent atteindre des températures incroyablement élevées. Et bien sûr, l’acier doit avoir une excellente résistance à la traction pour résister aux immenses pressions impliquées.

On dirait que cela doit être surhumain. Existe-t-il des types d’acier spécifiques couramment utilisés ?

Il existe des aciers à outils, en particulier ceux conçus pour les applications de travail à chaud, qui sont le choix idéal. Les qualités comme H13, P20 et D2 sont populaires en raison de leur équilibre entre dureté, ténacité et résistance à la chaleur.

D'accord.

Mais le choix dépend en fin de compte de facteurs d'application spécifiques, tels que le type de plastique moulé, la complexité de la pièce et le volume de production qui jouent tous un rôle.

Et ils ont également mentionné les revêtements et traitements spéciaux qui peuvent améliorer les propriétés d'un acier. Est-ce une pratique courante ?

Absolument. C'est comme donner au moule une armure, ajoutant une couche de protection supplémentaire.

D'accord.

Des traitements tels que la nitruration et le revêtement PVD sont fréquemment utilisés pour améliorer la dureté de la surface, réduire la friction et même améliorer la résistance à la corrosion.

Ouah.

Ces revêtements créent essentiellement une barrière entre l'acier du moule et le plastique fondu, prolongeant ainsi la durée de vie du moule.

Nous avons donc les bons matériaux. Maintenant, que peuvent faire les fabricants pour garantir que ces moules coûteux durent le plus longtemps possible ? Parce qu’ils parlent pas mal de maintenance.

Oui, la maintenance est absolument essentielle. C'est comme si vous faisiez vérifier régulièrement votre voiture. Vous recherchez les problèmes potentiels avant qu’ils ne deviennent des problèmes majeurs.

Droite.

Un nettoyage régulier est crucial pour éliminer tout résidu de plastique ou tout contaminant qui pourrait s'accélérer là où une bonne lubrification est un autre facteur clé. Il garantit un fonctionnement fluide et réduit la friction entre les pièces mobiles.

Et ils soulignent également l’importance du polissage des surfaces du moule.

Droite.

Je peux voir comment cela pourrait améliorer la finition des pièces en plastique, mais cela affecte-t-il également la durabilité du moule ?

C’est le cas. Le polissage a un double objectif. Il crée une finition lisse semblable à un miroir sur la cavité du moule, ce qui améliore non seulement l'esthétique de la pièce en plastique finale, mais réduit également le risque de collage lors de l'usure. Oh, c'est comme polir une égratignure sur votre voiture. Vous supprimez les imperfections qui pourraient emprisonner le plastique ou provoquer des frottements lors du moulage.

Un moule bien poli est comme une machine bien huilée. Tout se déroule de manière fluide et efficace.

Précisément. Et en parlant de bon fonctionnement, la source souligne également l'importance d'une formation adéquate pour les personnes qui opèrent et entretiennent ces moules.

Ouais.

Après tout, même le moule le plus durable peut être compromis par une mauvaise manipulation.

Oh, bien sûr. C'est comme avoir un chirurgien qualifié qui opère avec, vous savez, des outils de précision. Vous avez besoin de quelqu’un qui comprend les subtilités de l’équipement et peut exécuter les procédures parfaitement.

C'est une excellente analogie. Des techniciens formés sont essentiels. Ils comprennent les nuances du processus de moulage par injection, savent comment définir correctement les paramètres, identifient les problèmes potentiels dès le début et effectuent efficacement les tâches de maintenance préventive.

Il semble donc qu’investir dans la formation soit une décision plutôt judicieuse.

Absolument. Il s'agit de donner aux personnes en première ligne les moyens de prendre des décisions éclairées et de prendre des mesures proactives pour prolonger la durée de vie des moules. Et cela nous amène à un autre aspect fascinant mentionné dans la source. Le concept de ventilation.

Ventilation. Je ne comprends pas vraiment ce que cela signifie dans le contexte du moulage par injection.

Imaginez donc du plastique fondu se précipitant dans une cavité de moule à grande vitesse. Il déplace l'air, et si cet air ne peut pas s'échapper assez rapidement, il reste emprisonné, créant des poches de pression pouvant entraîner des défauts dans la pièce finale. La ventilation consiste à incorporer stratégiquement de minuscules canaux dans la conception du moule pour permettre à l'air emprisonné de s'échapper.

C'est donc comme une soupape de surpression, garantissant que le plastique remplit le moule complètement et uniformément, sans bulles d'air ni vides indésirables.

Exactement. Une ventilation adéquate est essentielle à la fois pour la qualité des pièces et pour la longévité du moule. Ces poches de pression affectent non seulement l'apparence et l'intégrité structurelle de la pièce en plastique, mais exercent également une contrainte supplémentaire sur le moule lui-même, pouvant potentiellement entraîner des fissures ou une usure prématurée.

Et ils ont brièvement mentionné quelque chose sur les systèmes à canaux chauds en relation avec la ventilation. Est-ce que c'est lié ?

Vous êtes très observateur. Ils sont liés. Un système de canaux chauds est essentiellement un réseau de canaux chauffés qui maintient le plastique fondu à une température constante avant son injection dans la cavité du moule.

Oh d'accord.

Cela améliore non seulement l'écoulement du plastique, mais contribue également à éliminer le besoin de carottes et de glissières, ces morceaux de plastique supplémentaires qui doivent être coupés après le moulage.

Droite.

Les systèmes à canaux chauds intègrent souvent des évents stratégiquement placés, améliorant encore le processus de ventilation et garantissant une qualité optimale des pièces et une protection contre les moisissures.

Il semble donc que les systèmes à canaux chauds soient une sorte de gagnant-gagnant. Ils améliorent l’efficacité, réduisent les déchets et contribuent à la longévité des moules.

Ils constituent sans aucun doute un outil précieux dans l’arsenal du mouleur par injection.

Et en parlant d'outils, la source que vous avez fournie aborde également certaines tendances futures très intéressantes dans le monde du moulage par injection.

Oh ouais. Il mentionne certaines avancées dans les matériaux et la technologie qui pourraient améliorer encore davantage la durée de vie des moules et les performances des pièces.

C’est effectivement le cas. Un domaine particulièrement intéressant est le développement de nouveaux matériaux de moulage encore plus résistants à l'usure.

Par exemple, nous constatons une utilisation croissante des aciers issus de la métallurgie des poudres. D'accord. Ces aciers sont incroyablement solides et durables grâce à leur microstructure unique.

C’est donc comme faire passer ces revêtements d’armure à un niveau supérieur. L'acier lui-même devient encore plus résistant.

Précisément.

Ouais.

Et nous constatons également des progrès dans les traitements de surface, comme le revêtement au laser, qui peut créer des surfaces encore plus dures et résistantes à l'usure sur les moules.

C'est comme ces films de science-fiction où ils créent ces matériaux ultra résistants en laboratoire. Sauf que c'est la vraie vie et que cela a un impact sur l'industrie manufacturière.

Cela témoigne de l’innovation constante dans le domaine de la science des matériaux. Et ces progrès prolongent non seulement la durée de vie des moules, mais permettent également la production de pièces en plastique plus complexes et complexes, repoussant ainsi les limites de ce qui est possible avec le moulage par injection.

C'est sauvage. Les matériaux plus résistants ne constituent donc qu’une pièce du puzzle. Qu’y a-t-il d’autre à l’horizon ?

Il existe des développements incroyablement passionnants dans le domaine de la conception et de la fabrication de moules. Par exemple, le recours à l’ingénierie assistée par ordinateur, ou cae, devient de plus en plus sophistiqué. Avec cae, les ingénieurs peuvent simuler le processus de moulage par injection, identifiant virtuellement les problèmes potentiels liés à la répartition de la pression, aux taux de refroidissement et au remplissage du moule avant même qu'un moule physique ne soit construit.

C'est donc comme un test virtuel, permettant aux ingénieurs d'affiner la conception du moule et d'optimiser les performances avant de s'engager dans un outillage coûteux.

Exactement. Cela accélère non seulement le processus de conception, mais contribue également à éviter des erreurs coûteuses et des retouches ultérieures. Et en parlant de vitesse, une autre tendance qui gagne du terrain est l’utilisation de l’impression 3D pour la fabrication de moules.

J'ai entendu parler de l'impression 3D, mais je ne suis pas sûr de comprendre comment elle s'applique à quelque chose d'aussi complexe que le moulage par injection.

Oui, l’impression 3D ou la fabrication additive révolutionne la façon dont les moules sont fabriqués.

D'accord.

Il est particulièrement adapté à la création de géométries et de prototypes complexes, permettant des délais d'exécution plus rapides et une plus grande liberté de conception.

Je vois.

Construisez-vous un moule couche par couche à partir d’une conception numérique ? Ouais. Il ouvre un monde de possibilités pour des fonctionnalités complexes et des conceptions personnalisées.

Il ne s’agit donc pas seulement de fabriquer des moules plus rapidement, mais également d’élargir les possibilités de conception des pièces elles-mêmes.

Précisément. Et à mesure que la technologie d’impression 3D continue d’évoluer, nous pouvons nous attendre à voir des applications encore plus innovantes dans le domaine du moulage par injection.

Tout cela est tellement fascinant. Il est étonnant de constater à quel point la technologie améliore non seulement l'efficacité et la durabilité des moules, mais repousse également les limites de ce qui est possible en termes de conception et de fonctionnalité.

C'est une période vraiment passionnante pour s'impliquer dans cette industrie. Et en parlant d'enthousiasme, la source se penche également sur certains de ces efforts de développement durable déployés dans le monde du moulage par injection.

Oui, nous avons évoqué plus tôt l’utilisation de bioplastiques, mais ils ont fait allusion à des tendances plus larges vers des pratiques respectueuses de l’environnement. Je suis donc curieux d'en savoir plus à ce sujet.

Eh bien, il semble que la durabilité soit devenue une préoccupation majeure dans de nombreux secteurs de nos jours, et le moulage par injection ne fait pas exception.

Oui, il semble que cela devienne vraiment important, et je suis curieux de savoir comment cela est mis en œuvre. Quelles sont certaines des initiatives clés ?

L’un des principaux domaines d’intérêt est la consommation d’énergie. Le moulage par injection nécessite traditionnellement beaucoup d'énergie pour le chauffage et le refroidissement, mais il existe une réelle volonté de rendre le processus plus efficace.

Il s'agit donc d'optimiser les processus existants pour consommer moins d'énergie. A quoi cela ressemble-t-il en pratique ?

Eh bien, nous constatons des progrès dans la technologie des machines, comme toutes les machines de moulage électriques, qui offrent des économies d'énergie significatives par rapport à leurs homologues hydrauliques. L'accent est également mis sur l'optimisation des paramètres du processus, comme l'utilisation d'un contrôle précis de la température et la minimisation des temps de refroidissement pour réduire la consommation d'énergie sans sacrifier la qualité.

Et ils mentionnent également les sources d’énergie alternatives. Est-ce quelque chose qui est en cours d'exploration ?

C'est. Il existe une tendance croissante à intégrer des sources d’énergie renouvelables dans les installations de fabrication.

D'accord.

Ainsi, des panneaux solaires installés sur les toits des usines, par exemple, peuvent contribuer à compenser une partie de la demande énergétique et à réduire la dépendance aux combustibles fossiles.

C'est super. Il semble donc qu’une approche multidimensionnelle soit nécessaire pour réellement faire la différence. Qu’en est-il de la question des déchets plastiques ? C’est une question qui préoccupe de plus en plus les consommateurs.

Tu as raison. Les déchets plastiques constituent une préoccupation majeure et l’industrie prend des mesures pour y répondre. Une approche consiste simplement à réduire la quantité de matériau utilisé en premier lieu.

D'accord.

Cela peut impliquer de concevoir des pièces plus légères et plus efficaces, ou d'optimiser le processus de moulage pour minimiser les rebuts.

Alors, en étant plus ingénieux avec les matériaux utilisés en premier lieu, qu’en est-il des déchets générés ? Le recyclage est-il une option viable pour le moulage par injection ?

Le recyclage est un domaine d’intérêt majeur.

D'accord.

De nombreux fabricants mettent en œuvre des systèmes en boucle fermée dans lesquels ils collectent et retraitent leurs propres déchets plastiques, les transformant ainsi en matière première pour de nouvelles pièces. Et nous constatons également des progrès dans le développement de plastiques plus facilement recyclables, conçus en tenant compte de leur fin de vie.

Il s'agit donc en quelque sorte de créer une économie circulaire pour les plastiques, de minimiser les déchets et de réduire la dépendance à l'égard de matériaux vierges. C'est fantastique. Et ils ont également évoqué les plastiques biodégradables. Est-ce une alternative réaliste pour ce type d’applications ?

Les plastiques biodégradables gagnent définitivement du terrain, en particulier pour les applications à usage unique ou les produits conçus pour une durée de vie plus courte. Cependant, il reste encore des défis à relever en termes de coûts et de performances pour certaines de ces applications les plus exigeantes. Mais la recherche et le développement dans ce domaine se poursuivent et nous constatons des innovations prometteuses.

Il semble que l’industrie essaie réellement de s’orienter vers ces solutions plus durables. Il ne s’agit pas seulement de prolonger la durée de vie des moules. Il s'agit de rendre l'ensemble du processus plus respectueux de l'environnement.

Exactement. Et il ne s’agit pas seulement de matériaux et de processus de fabrication. Le design joue également un rôle crucial. Les concepteurs réfléchissent de plus en plus à l’ensemble du cycle de vie d’un produit, depuis la sélection des matériaux jusqu’à leur élimination en fin de vie.

Droite. Considérer comment une pièce peut être démontée ou recyclée plus facilement, c'est comme concevoir dès le départ une conception durable.

Précisément en tant qu'approche holistique qui prend de plus en plus d'importance. Et ce n’est pas seulement motivé par des considérations éthiques. Il y a aussi des avantages économiques. Eh bien, à mesure que les consommateurs deviennent plus soucieux de l’environnement, ils choisissent des produits et des marques qui correspondent à leurs valeurs. Ainsi, les entreprises qui adoptent le développement durable font non seulement ce qu’il faut pour la planète, mais se positionnent également pour réussir sur un marché qui exige de plus en plus ce type de solutions respectueuses de l’environnement.

Il est donc logique, d’un point de vue commercial, d’être proactif dans la mise en œuvre de ces pratiques durables.

Absolument. Et il ne s’agit pas seulement de garder une longueur d’avance. Il s’agit d’être des gestionnaires responsables des ressources dont nous disposons et de garantir une planète plus saine pour les générations futures.

Cela a été une plongée tellement incroyable et profonde. Nous sommes passés du niveau microscopique des angles des surfaces de joint à l'impact mondial des pratiques de fabrication durables. J'ai l'impression d'avoir acquis une toute nouvelle appréciation du moulage par injection.

C'est un domaine souvent négligé, mais comme vous l'avez vu, il regorge d'innovation, de complexité et d'une réelle volonté de progrès.

Eh bien, je tiens à vous remercier d’avoir partagé votre expertise avec nous. Vous avez rendu ces sujets complexes si accessibles et engageants.

Tout le plaisir était pour moi. Je suis toujours ravi de partager ma passion pour l'ingénierie et de faire la lumière sur le monde incroyable de la fabrication.

Et pour notre auditeur, nous espérons que cette analyse approfondie a été instructive et inspirante. Continuez à poser ces questions, continuez à explorer et continuez à vous émerveiller devant l’ingéniosité qui nous entoure.

Jusqu'à la prochaine fois, heureux