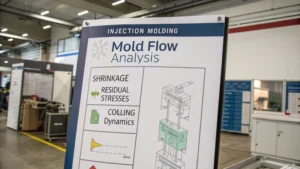

Très bien, entrons tout de suite dans le vif du sujet. Aujourd'hui, nous allons explorer en profondeur l'analyse de l'écoulement du matériau dans les moules. Et, vous savez, j'imagine que la plupart d'entre vous sont ici pour mieux comprendre comment cette technique est utilisée pour prédire et prévenir les déformations des pièces moulées par injection, n'est-ce pas ? Oui. Nous avons donc de nombreux extraits de recherches et des études de cas qui détaillent vraiment les rouages de ce processus. Oui. C'est incroyable de voir à quel point cette technique est utilisée partout.

Ouais.

Des petits appareils électroniques, par exemple, aux énormes bacs de rangement en plastique, et autres choses de ce genre.

Absolument. C'est partout. Et ce qui me fascine, c'est que ce n'est pas seulement une question d'éviter les catastrophes. C'est exact. Il s'agit d'optimiser l'ensemble du processus pour obtenir le meilleur produit possible.

Oui. Et je parie qu'il se passe plein de choses auxquelles la plupart des gens ne penseraient même pas, comme par exemple à quel point un simple rétrécissement peut tout gâcher

Ah, le rétrécissement est un phénomène sournois.

Ouais.

On pourrait croire que c'est simple, mais les différents plastiques ne se rétractent pas tous à la même vitesse en refroidissant, et le retrait n'est pas toujours uniforme. Il peut varier, par exemple, en fonction du sens d'écoulement du plastique.

Oh, c'est vrai.

On appelle cela un rétrécissement anisotrope.

Oh, wow.

Ouais.

Du coup, j'ai entendu parler de problèmes de déformation, vous savez, avec des trucs comme les coques de téléphone.

Ouais.

Le retrait anisotrope est-il le principal responsable ?

Cela joue assurément un rôle. Imaginez que vous conceviez une coque de téléphone. Et que vous ne preniez pas en compte le rétrécissement du plastique en refroidissant.

Oh.

On pourrait se retrouver avec un boîtier déformé ou tordu. Personne n'en veut. Il faut donc concevoir le moule avec une grande précision pour compenser ce problème.

Comment les ingénieurs prennent-ils cela en compte concrètement ? Est-ce simplement une question de tailler légèrement le moule ?

C'est bien plus complexe que ça. Tu te souviens de ce projet sur lequel j'ai travaillé, avec cette pièce électronique super fragile ?

Ouais.

Nous étions confrontés à des tolérances extrêmement serrées. Il nous fallait cartographier précisément le retrait anisotrope à l'aide du logiciel.

Oh, wow.

C'était comme créer un puzzle en 3D.

On dirait que c'est un véritable art.

Oui. Il ne s'agit pas simplement d'entrer des chiffres dans un programme.

Droite.

Vous devez comprendre le matériau et le processus de refroidissement.

Ouais.

Comment tout cela interagit.

Cela a du sens.

Ouais.

Bon, alors. Le retrait, c'est une chose, mais… Je sais qu'il y a aussi ce qu'on appelle les contraintes résiduelles.

Droite.

Quel est le problème avec ça ?

Les contraintes résiduelles sont comme l'ennemi caché du moulage par injection.

D'accord.

C'est ça. Ce sont les contraintes internes qui se forment et se logent dans la pièce pendant son refroidissement, ce qui peut entraîner toutes sortes de problèmes : déformation, fissures, voire un affaiblissement général de la pièce.

Et ces contraintes s'accumulent uniquement à cause du processus de refroidissement ?

Il ne s'agit pas uniquement du refroidissement. Bien qu'un refroidissement irrégulier puisse effectivement créer ce que l'on appelle des contraintes thermiques résiduelles.

Droite.

Il existe également des contraintes résiduelles d'écoulement.

D'accord.

Cela s'explique par la façon dont le plastique fondu se déplace dans le moule. Si les vitesses d'écoulement varient à l'intérieur du moule, cela crée des contraintes de cisaillement.

Alors j'imagine, vous savez, une rivière.

Ouais.

Avec des courants différents.

Oui, c'est une bonne analogie. Oui. Et ces différents courants peuvent créer des contraintes internes au sein de la pièce moulée.

Comment les ingénieurs gèrent-ils ces contraintes résiduelles ? Est-il possible de les éliminer complètement ?

On ne peut pas toujours l'éliminer complètement, mais on peut le maîtriser. Et c'est là que les logiciels d'analyse d'écoulement de matière plastique prennent tout leur sens. Ils constituent un véritable banc d'essai virtuel où les ingénieurs peuvent analyser tous ces facteurs : le retrait, les contraintes résiduelles, les vitesses de refroidissement, avant même le moulage du plastique.

En gros, ils effectuent des simulations pour voir ce qui va se passer.

Exactement. Ils peuvent jouer avec différents modèles de portails.

Droite.

Modifiez la configuration du canal de refroidissement.

D'accord.

Même simuler les effets de différentes vitesses et pressions d'injection.

C'est donc comme avoir un laboratoire virtuel à portée de main.

Ouais.

Je suis curieux. Pourriez-vous nous donner un exemple de projet où ce logiciel a réellement fait la différence ?

Vous savez, il y a eu ce projet où une différence de température apparemment infime dans le processus de refroidissement a failli faire dérailler tout le calendrier de production.

Oh, wow.

Nous travaillions sur une partie assez importante.

D'accord.

Et nous constations d'importants problèmes de déformation.

Et alors ? Qu'avez-vous fait ? Avez-vous dû, par exemple, repenser la pièce, ou avez-vous pu régler le problème lors du processus de moulage ?

Il s'est avéré que les canaux de refroidissement du moule n'étaient pas positionnés de manière optimale.

D'accord.

Ce qui entraînait un refroidissement inégal et, par conséquent, de nombreuses contraintes résiduelles.

Droite.

Nous avons exécuté la simulation à l'aide du logiciel, et celui-ci a mis en évidence les zones problématiques comme un phare.

J'imagine que ça a dû être un énorme soulagement de pouvoir cerner le problème aussi clairement.

Absolument. Nous avons repensé les canaux de refroidissement en fonction des recommandations du logiciel.

Ouah.

J'ai relancé une simulation, et hop ! Le problème avait quasiment disparu.

C'est incroyable.

Cela nous a permis d'économiser énormément de temps, d'argent et de soucis.

Vous avez donc pu le réparer sans avoir à redessiner la pièce elle-même ?

Dans ce cas, oui. Mais parfois, le problème est plus complexe.

Droite.

Il vous faudra peut-être apporter des modifications à la conception. Vous pourriez avoir besoin d'épaissir une certaine section, d'ajouter des nervures de soutien, voire de modifier la géométrie générale.

Le logiciel vous aide donc à explorer toutes ces différentes options.

Exactement. Cela permet d'expérimenter virtuellement, de tester différentes solutions et de trouver le moyen le plus efficace de prévenir les déformations et autres défauts.

Très bien, nous avons donc parlé du retrait et des contraintes résiduelles.

Droite.

Je commence à comprendre comment ce logiciel peut aider les ingénieurs à relever ces défis.

Ouais.

Mais je suis curieux : quelles sont les principales caractéristiques qui rendent les logiciels d’analyse d’écoulement de moule si performants ? Quels sont les outils que les ingénieurs utilisent concrètement pour obtenir ces informations ?

L'une des fonctionnalités les plus intéressantes est ce qu'on appelle les cartes de nuages de déformation.

Cartes de nuages de déformation ?

Ouais.

D'accord, parlez-m'en davantage. Cela semble intéressant.

Ces cartes vous montrent visuellement où et dans quelle mesure des déformations sont susceptibles de se produire dans la partie finale.

Ouah.

Ce sont comme des cartes thermiques, mais pour les déformations potentielles.

C'est incroyable.

C'est incroyable.

Les ingénieurs peuvent donc littéralement voir où la pièce risque de se déformer.

C'est presque comme entrevoir l'avenir de la pièce. Et ce, parce qu'ils disposent de ces informations dès le départ.

Droite.

Ils peuvent se montrer proactifs. Ils peuvent peaufiner la conception du moule, ajuster les paramètres de traitement, voire modifier la géométrie de la pièce afin de minimiser les zones à risque.

C'est incroyable ! On dirait qu'ils ont une boule de cristal qui révèle les points faibles potentiels de la conception. Mais comment les ingénieurs utilisent-ils concrètement ces informations ? Autrement dit, quelles sont les actions précises qu'ils entreprennent en fonction de ce qu'ils observent sur ces cartes de déformation ?

Eh bien, cela dépend vraiment de la situation précise.

D'accord.

Parfois, il suffit d'une solution simple, comme ajuster la disposition des canaux de refroidissement pour obtenir une répartition de température plus uniforme.

D'accord.

Parfois, cela peut impliquer de modifier les paramètres de moulage par injection.

Droite.

Des éléments tels que la vitesse d'injection, la pression et le temps de maintien.

Donc oui. Ils sont en train de peaufiner l'ensemble du processus.

Exactement. Il s'agit de trouver le juste équilibre où la conception, le matériau et le processus s'harmonisent pour produire une pièce de haute qualité.

Vous savez, je commence à comprendre que même un objet en apparence aussi simple qu'une boîte en plastique ou un jouet a probablement subi ce processus complexe de conception et d'analyse.

Absolument. Et c'est pourquoi l'analyse du flux de moulage est si cruciale.

Ouais.

Il s'agit de garantir que les produits soient plus résistants, plus durables et, au final, mieux conçus.

Je suis curieux de savoir quels autres outils et techniques les ingénieurs utilisent en complément de ces cartes de nuages de déformation ?

D'accord.

Quels autres outils figurent dans leur boîte à outils ?

Eh bien, il existe toute une série d'outils d'analyse qui permettent d'explorer encore plus en profondeur les subtilités du processus de moulage. Par exemple, ils peuvent analyser des éléments tels que….

Ça devient vraiment intéressant. J'ai hâte d'en savoir plus.

Absolument. Examinons ces détails plus en détail.

D'accord. Vous allez donc nous parler d'autres outils d'analyse utilisés par les ingénieurs.

Ah oui, c'est vrai. Comme les pièges à air, par exemple.

Pièges à air ?

Oui. Tu ne veux pas. Tu ne veux pas de bulles d'air emprisonnées dans ta partie.

Droite.

Cela peut fragiliser la structure et engendrer des défauts esthétiques. Le logiciel peut prédire les zones à risque de piégeage d'air et aider les ingénieurs à concevoir des évents ou à modifier le processus d'injection pour l'éviter.

C'est logique. Donc, il ne s'agit pas seulement du plastique lui-même. Il faut aussi gérer la circulation de l'air à l'intérieur du moule. Que peuvent-ils analyser d'autre ?

Ils peuvent également examiner les lignes de soudure.

D'accord.

Ce sont des points faibles qui se forment à la jonction de deux flux de plastique dans le moule. Le logiciel permet de prédire l'emplacement des lignes de soudure et leur impact potentiel sur la résistance de la pièce. Il est parfois possible, par exemple, de repositionner le point d'injection du plastique dans le moule.

Droite.

Afin de minimiser l'impact des lignes de soudure.

C'est comme un jeu stratégique. Déterminer le chemin d'écoulement optimal pour le plastique, c'est….

Il y a ensuite l'orientation des fibres. Dans le cas d'un plastique renforcé de fibres, l'orientation de ces fibres peut avoir un impact considérable sur la résistance et la rigidité de la pièce. Le logiciel peut simuler l'alignement des fibres lors du processus d'injection, permettant ainsi aux ingénieurs de concevoir une pièce d'une résistance maximale.

C'est incroyable. Ils manipulent donc la microstructure du matériau à l'échelle microscopique pour en améliorer les propriétés.

Exactement. Et ils peuvent même effectuer des analyses plus poussées, comme l'étude de la distribution des masses moléculaires du plastique.

Ouah.

Ou encore la prédiction du comportement au fluage à long terme de la pièce. C'est vraiment très sophistiqué.

Vous savez, nous nous sommes beaucoup concentrés sur l'aspect technique.

Ouais.

Mais je suis également curieux de connaître l'aspect humain.

Bien sûr.

De quel type d'expertise les ingénieurs ont-ils besoin pour maîtriser pleinement ce logiciel et en tirer le meilleur parti ?

Eh bien, ce n'est certainement pas un outil prêt à l'emploi.

Droite.

Avant toute chose, vous devez posséder une solide compréhension des principes de l'ingénierie.

D'accord.

Mais vous devez également posséder une bonne compréhension de la science des matériaux, et notamment de la façon dont les différents plastiques se comportent sous contrainte, chaleur et pression.

Exactement. Parce que chaque type de plastique a ses propres particularités et caractéristiques.

Exactement. Et puis, il y a l'aspect analytique. Oui. Il faut être capable d'interpréter les résultats des simulations, de comprendre ce qu'ils nous révèlent et de prendre des décisions éclairées à partir de ces données.

Il s'agit donc d'un mélange de connaissances scientifiques, d'expertise technique et de pensée critique.

Absolument. Et n'oublions pas les compétences en résolution de problèmes. Il y aura toujours des imprévus et des difficultés qui surgiront. Savoir sortir des sentiers battus et trouver des solutions créatives est donc essentiel.

L'expert idéal en analyse des écoulements de moules semble être une sorte d'ingénieur aux talents multiples.

Ouais.

Avec un large éventail de connaissances et de compétences.

On pourrait dire ça. Mais même si vous n'avez pas toutes les réponses, le logiciel peut être un outil d'apprentissage fantastique.

D'accord.

Il vous permet d'expérimenter, d'explorer différentes options et d'acquérir une compréhension plus approfondie du processus de moulage par injection.

Vous savez, tous ces discours sur la prévention et l'optimisation me font me demander : quelles sont les erreurs les plus courantes commises par les ingénieurs lorsqu'ils utilisent des logiciels d'analyse d'écoulement de moule ?

L'un des pièges courants consiste à ne pas consacrer suffisamment de temps en amont à comprendre les exigences spécifiques du produit.

D'accord.

Il est tentant de se lancer directement dans le logiciel et de commencer à exécuter des simulations, mais il est crucial de définir au préalable les objectifs, les tolérances et tous les autres facteurs critiques.

En clair, il faut avoir un plan d'attaque clair avant même d'ouvrir le logiciel.

Exactement. Sinon, vous tâtonnez dans le noir.

Droite.

Une autre erreur consiste à ne pas valider correctement les résultats de la simulation.

D'accord.

Il est facile de se laisser absorber par le monde virtuel du logiciel et de supposer que ce que l'on voit à l'écran est exactement ce qui va se passer dans la réalité.

Mais ce n'est pas toujours le cas, n'est-ce pas ?

Pas toujours. Les simulations sont des outils puissants, mais ce ne sont que des modèles.

Droite.

Vous devez vérifier ces prédictions à l'aide de données réelles en effectuant des tests physiques.

Il s'agit donc de trouver un équilibre entre le monde virtuel du logiciel et la réalité du processus de fabrication.

Exactement. Et puis, bien sûr, il y a le facteur humain. Mauvaise interprétation des résultats, hypothèses erronées basées sur les données, ou tout simplement négligence de détails importants. Ce sont autant d'écueils potentiels dont les ingénieurs doivent être conscients.

L'expérience et l'expertise jouent donc un rôle crucial dans ce domaine.

Absolument. Les logiciels d'analyse des écoulements de moules sont des outils puissants, mais leur efficacité dépend entièrement de l'ingénieur qui les utilise.

C'est comme n'importe quel outil, en fait. Il faut les compétences et les connaissances nécessaires pour l'utiliser efficacement.

Exactement. C'est cette combinaison de dynamisme humain et d'innovation technologique qui est le moteur du progrès dans ce domaine.

Vous savez, cette analyse approfondie m'a vraiment ouvert les yeux sur la complexité et l'importance de l'analyse des écoulements de moules. C'est comme un monde caché de l'ingénierie qui nous entoure de toutes parts.

Droite.

Mais nous y pensons rarement.

C'est vrai. C'est un domaine en constante évolution, avec de nouveaux matériaux, de nouvelles technologies et de nouveaux défis qui apparaissent sans cesse. Si vous aimez résoudre des problèmes et repousser les limites du possible, c'est assurément un domaine à explorer.

Cela semble incroyablement gratifiant.

Ouais.

Voyez votre travail prendre vie dans des produits concrets utilisés au quotidien.

Absolument. Et c'est un excellent exemple de la façon dont l'ingénierie peut améliorer nos vies de multiples manières. Je me souviens d'un projet en particulier.

Vous disiez donc que vous travailliez sur un projet intéressant.

Oui, oui, ça remonte à un certain temps, mais je travaillais sur la conception d'un nouveau dispositif médical. C'était un petit inhalateur portatif.

D'accord, oui, je vois où vous voulez en venir. Des tolérances extrêmement serrées, des fonctionnalités critiques, ce genre de choses.

Exactement. Il fallait s'assurer que le flux d'air soit contrôlé avec précision et que le boîtier soit suffisamment robuste pour résister à une utilisation répétée.

Droite.

L'analyse du flux de moulage a été absolument cruciale pour obtenir une conception correcte.

J'imagine. Et dans un cas comme celui-ci, même une minuscule déformation ou un défaut pourrait avoir, vous savez, de graves conséquences.

Absolument. Nous avons effectué d'innombrables simulations, en peaufinant la conception, les matériaux et les paramètres de traitement jusqu'à ce que nous soyons certains d'obtenir un produit robuste et fiable.

Il est incroyable de penser que ce logiciel peut être appliqué à une si vaste gamme de produits, allant des biens de consommation courante aux dispositifs médicaux vitaux.

Oui. Cela met vraiment en évidence la puissance et la polyvalence de l'analyse de l'écoulement des moules. Et le plus intéressant, c'est que ce domaine est en constante évolution. De nouveaux matériaux, de nouvelles technologies et de nouveaux défis apparaissent sans cesse, ce qui le rend passionnant.

Alors, en parlant d'apprentissage et de découverte, quels conseils donneriez-vous à nos auditeurs qui souhaitent approfondir ce sujet ? Par où devraient-ils commencer ?

Il existe d'excellents cours et tutoriels en ligne qui abordent les bases de l'analyse des écoulements de moules. De nombreux éditeurs de logiciels proposent également des formations et des certifications. Enfin, des conférences et des publications spécialisées permettent de se tenir informé des dernières avancées.

Il semble qu'il y ait une voie pour chacun, que vous soyez un ingénieur chevronné ou que vous débutiez.

Absolument. Et ne sous-estimez pas le pouvoir du réseautage. Échanger avec d'autres professionnels du secteur peut s'avérer inestimable pour partager des connaissances et des bonnes pratiques.

J'adore ça. Il s'agit de construire une communauté d'experts passionnés par le dépassement des limites du possible.

Exactement. La collaboration et le partage des connaissances sont essentiels dans ce domaine.

Eh bien, cette analyse approfondie m'a vraiment permis de mieux apprécier le monde complexe du moulage par injection et le rôle crucial que joue l'analyse du flux de moule dans ce processus.

Oui, c'est un processus caché, mais il est à l'œuvre dans de nombreux produits que nous utilisons quotidiennement.

C'est tellement vrai. La prochaine fois que je prendrai un objet en plastique, oui, je le ferai. Je le verrai d'un tout autre œil. Je penserai à tout le travail d'ingénierie et d'analyse qui a permis de le rendre fonctionnel, durable et, je l'espère, esthétique.

Je l'espère, c'est passionnant. Vraiment.

Ouais.

Et qui sait, peut-être que cette analyse approfondie a suscité chez certains de nos auditeurs l'envie d'explorer ce domaine encore plus en détail.

Ce serait fantastique. C'est un domaine aux possibilités infinies. Oui. Sur ce, je crois que nous avons fait le tour du sujet.

Ouais.

Ce fut un voyage fascinant dans le monde de l'analyse des écoulements de moules.

Je suis d'accord. Ce fut un plaisir de partager ces connaissances avec vous et nos auditeurs.

Ce fut un plaisir partagé. Et à nos auditeurs, merci de nous avoir accompagnés durant ce moment intense.

Oui. Merci.

Nous vous encourageons à continuer d'explorer, d'apprendre, et peut-être qu'un jour vous façonnerez le monde grâce à vos propres créations innovantes. À bientôt !