Très bien, allons-y. Aujourd'hui, nous parlons de l'optimisation de la disposition des canaux pour le moulage par injection.

Cela semble assez technique.

C'est vrai, mais c'est en fait vraiment fascinant une fois qu'on y entre. Et cela a un impact énorme sur la fabrication de produits de haute qualité et sur l’efficacité de l’ensemble du processus. Alors avant d’aller trop loin, pouvez-vous nous donner un bref aperçu du moulage par injection ?

Ouais. Le moulage par injection est donc fondamentalement comme une version haute technologie de ces vieux moules à bonbons.

D'accord.

Vous savez, où vous chauffez le plastique jusqu'à ce qu'il fonde.

Droite.

Cela devient une sorte de liquide épais. Et puis on l'injecte dans un moule sous haute pression.

D'accord.

Puis après, il refroidit et durcit. Ouais, tu viens de sortir la pièce.

Facile. Alors, où entre en jeu le système de coureurs ?

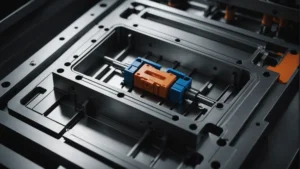

Eh bien, le système de canaux est le réseau de canaux qui guide le plastique fondu du point d’injection jusqu’au moule.

Comme les veines et les artères.

Ouais, exactement. Considérez-le comme le système de plomberie de l’ensemble de l’opération.

D'accord, c'est logique. Mais je suppose qu’il ne s’agit pas seulement de créer des canaux. Droite. Je veux dire, pourquoi devons-nous optimiser cette mise en page là où vous voyez, c'est.

Vraiment une question de précision et de contrôle ?

D'accord.

Si ce plastique fondu ne s'écoule pas de manière fluide et uniforme, vous vous retrouverez avec des incohérences dans le produit final.

Ouais. Vous ne voudriez pas d’une pièce de voiture plus faible à un endroit.

Exactement.

Tout simplement parce que le plastique ne remplissait pas le moule. Droite.

Exactement. Et résoudre ces problèmes plus tard coûterait bien plus cher que de simplement faire les choses correctement dès le départ.

Ouais, c'est logique. Alors optimisez la disposition des canaux, aidez-nous à obtenir une meilleure qualité, à réduire les défauts et à économiser de l'argent.

Exactement.

Je suis donc définitivement convaincu du pourquoi, mais maintenant je suis curieux de savoir le comment. Que pouvons-nous réellement faire pour optimiser ce système de coureurs ?

Donc quelques choses. Nous devons réfléchir à la taille et à la forme des coureurs.

D'accord.

Et comment ils sont disposés dans le moule, ou ce que nous appelons la mise en page.

J'ai compris.

Commençons par la taille. C'est un peu comme un réseau routier. Si les voies sont trop étroites, vous obtenez des embouteillages. Les choses ralentissent, la pression monte. Et dans le moulage par injection, cela peut en réalité entraîner des défauts dans les pièces.

D'accord, donc trop petit n'est pas possible, mais qu'en est-il d'aller dans la direction opposée, comme les rendre très larges ? Est-ce que ça marcherait ?

Eh bien, ce n'est pas très efficace. C'est un peu comme construire une autoroute à six voies pour quelques vélos.

Hein.

Vous utilisez plus de matériel que nécessaire, et cela prend beaucoup plus de temps. Le plastique doit refroidir et se solidifier afin de ralentir l'ensemble de votre processus de production.

Ah. C'est donc un exercice d'équilibre.

Droite. Vous ne les voulez ni trop grands ni trop petits. Tu dois trouver ce point idéal. Cela dépend du type de plastique et du produit que vous fabriquez.

D'accord. C’est logique. Nous avons donc parlé de la taille. Qu’en est-il de la forme de ces coureurs ? Est-ce vraiment important ?

C’est certainement le cas. Une forme particulièrement intéressante est le coureur en forme de U.

En forme d'UA ?

Ouais. C'est idéal pour les produits plus gros.

Mais cela ne créerait-il pas plus de résistance au flux ?

On pourrait le penser. Mais cela contribue en réalité à améliorer la qualité de la pièce finale.

D'accord. Maintenant, tu me rends curieux. Comment ça marche ?

Eh bien, pensez au moment où vous remuez une casserole de soupe. Vous créez ce mouvement tourbillonnant.

Droite.

Et cela fait que tout bouge.

Ouais.

Empêche quoi que ce soit de coller au fond.

Je vois.

Le coureur en forme d'UA fait quelque chose de similaire. Cela provoque ce flux tourbillonnant qui aide à éliminer les zones mortes où le plastique peut stagner. Exactement.

C'est donc comme un système de mixage intégré.

Ouais. Il garantit que le plastique reste uniforme et s'écoule facilement, même pour les pièces volumineuses.

Ouah. C'est intelligent. Ce sont donc ces petites nuances subtiles de conception qui peuvent vraiment avoir un impact important sur le produit final.

Absolument. Et ce n'est qu'un exemple. Il existe de nombreuses autres stratégies que nous utilisons pour optimiser ces coureurs pour différents produits et applications.

Des trucs vraiment fascinants.

C'est. Ouais. Il est vraiment étonnant de voir combien de réflexion est nécessaire pour quelque chose qui semble si simple.

Droite.

Comme un simple canal pour le plastique fondu.

Mais quand on considère l’impact sur le produit final.

Absolument.

Tout cela a du sens.

C’est le cas.

Vous avez donc mentionné plus tôt qu'il existe différentes approches pour la disposition des coureurs en fonction du produit. Pouvez-vous nous détailler cela ?

Bien sûr. Il existe donc deux approches principales.

Bien sûr.

Dispositions équilibrées et déséquilibrées.

D'accord.

Supposons que vous conceviez un moule pour une simple pièce symétrique.

Comme un engrenage.

Ouais, du matériel. Vous voulez que le plastique fondu atteigne chaque partie de cette cavité de moule.

Le même temps pour créer une pièce uniforme.

Exactement. Et c'est là qu'intervient une disposition équilibrée.

D'accord.

Tout est question de symétrie.

Ainsi, le plastique s'écoule uniformément.

Exactement.

C’est logique. Mais qu’en est-il des formes plus complexes ?

D'accord.

Comme une coque de téléphone avec toutes ces courbes et découpes.

Droite. C'est à ce moment-là que les choses deviennent un peu plus difficiles. Et il faut penser à une disposition déséquilibrée.

D'accord.

C'est comme concevoir un système d'irrigation personnalisé pour votre jardin.

J'aime cette analogie.

Vous n’arroserez pas une orchidée délicate de la même manière que vous arroseriez un cactus.

Vrai. Donc avec une disposition déséquilibrée. Nous ajustons essentiellement le flux de plastique vers différentes parties du moule.

Exactement. Nous pourrions utiliser des patins plus grands pour des épaisseurs plus épaisses.

Sections qui nécessitent plus de matériel.

Droite. Ou positionnez les portes de manière à garantir un flux fluide vers les zones difficiles d'accès.

Il s'agit donc d'adapter le système au produit spécifique.

Exactement.

Cela semble très précis. Mais comment savoir si nous faisons les choses correctement ?

C'est une bonne question.

Est-ce que ce ne sont que des essais et des erreurs ?

Eh bien, c'est là qu'intervient la magie de la simulation numérique.

Oh ouais, j'en ai entendu parler.

Ouais. C'est comme un terrain d'essai virtuel pour la disposition de vos coureurs. Nous pouvons en fait simuler l’intégralité du processus de moulage par injection sur un ordinateur.

Ainsi, vous pouvez voir exactement comment le plastique fondu va s’écouler à travers ces canaux ?

Ouais.

Ouah. C'est incroyable. Donc tu me dis qu'on peut réellement voir tout ça se produire dans un monde virtuel ?

Oui, exactement. Nous pouvons tester différentes tailles, formes et dispositions pour les coureurs.

D'accord.

Nous pouvons ajuster la vitesse et la température d’injection et même analyser le refroidissement de la pièce. Le tout dans le logiciel.

Alors c'est comme une boule de cristal ?

Ahah. À peu près.

Mais quels sont les avantages réels ? Comment cela permet-il réellement aux fabricants de gagner du temps et de l’argent ?

Laissez-moi vous donner un exemple. Imaginez qu'une entreprise conçoive une nouvelle pièce automobile. Dans le passé, ils auraient pu devoir passer par de nombreuses phases de prototypage, construire des moules physiques, les tester, procéder à des ajustements, etc.

Ce qui, j'imagine, peut coûter assez cher.

Oh ouais, extrêmement. Ces moules ne sont pas bon marché.

Droite.

Mais avec ces simulations, ils peuvent tester virtuellement toutes ces variations. Ils peuvent ainsi identifier les problèmes douloureux à l'avance.

Ils fabriquent même le moule.

Exactement. Par exemple, ils pourraient découvrir qu’une disposition particulière des canaux entraîne un refroidissement inégal.

Ce qui pourrait provoquer une déformation.

Droite. Et ils peuvent remédier à ce problème avant que cela ne devienne une erreur coûteuse.

Et ils peuvent expérimenter différentes solutions jusqu’à trouver la meilleure.

Exactement.

Le tout virtuellement. Ils économisent donc beaucoup de temps et d’argent.

Absolument. Et cette technologie ne fait que s’améliorer et être plus facile à utiliser, donc encore plus petite.

Les entreprises peuvent en bénéficier.

Exactement.

D'accord, nous avons donc parlé de l'importance de la disposition des coureurs, des différentes stratégies et de la puissance des simulations. Je commence à avoir l’impression de bien mieux comprendre tout cela.

C'est formidable à entendre. Mais avant de continuer, je pense qu'il vaut la peine d'examiner de plus près certains de ces petits détails que nous avons mentionnés plus tôt.

Vous voulez dire comme les considérations de conception ?

Oui, des choses comme la conception des portes et l’équilibre global du système de coureurs.

D'accord, plongeons-y. Alors, quel est le problème avec Gates et pourquoi sont-ils si importants ?

La porte est donc comme le dernier point de contrôle avant que le plastique fondu n’entre dans la cavité du moule.

D'accord.

C'est la dernière chance de contrôler le flux et de s'assurer que tout se passe bien.

Et la taille et la forme du portail comptent.

C’est vraiment le cas.

Pourquoi?

Eh bien, disons que vous avez un portail trop petit.

D'accord.

Cette restriction peut causer trop de contraintes sur le plastique, ce qui peut en fait créer des marques disgracieuses sur la surface de la pièce.

Pas bon. Et si c'est trop grand ?

S'il est trop gros, le plastique pourrait s'écouler trop rapidement dans la cavité.

Oh, je vois.

Provoquant des turbulences et un remplissage inégal.

Ah. Il s’agit donc de trouver la bonne taille pour le portail.

Droite. Et heureusement, nous disposons de ces outils de simulation pour nous y aider.

Vous pouvez réellement voir comment le plastique traverse la porte.

Exactement.

Et ajustez-le jusqu’à ce que vous trouviez le bon équilibre.

C'est vraiment incroyable à quel point nous pouvons être précis.

C'est comme une symphonie.

C'est. Et en parlant de travailler ensemble, nous devons également considérer l’équilibre global du système de coureurs.

D'accord.

Nous avons parlé de dispositions équilibrées et déséquilibrées, mais il y a plus que cela.

Vraiment?

Ouais. Par exemple, si vous concevez un moule comportant plusieurs cavités, ce qui est très courant, vous devez vous assurer que le plastique fondu atteint chacune de ces cavités à peu près au même moment et avec la même pression.

Droite. Ainsi, toutes les pièces sont moulées de manière cohérente.

Exactement. C'est comme synchroniser une équipe de coureurs.

S'assurer qu'ils franchissent tous la ligne d'arrivée en même temps.

C'est une excellente analogie. Et pour y parvenir, nous utilisons des techniques comme l’équilibrage des coureurs.

Qu'est ce que c'est?

Il s’agit d’ajuster la longueur et le diamètre des canaux pour égaliser la résistance à l’écoulement.

Intéressant.

Ouais. Et nous pourrions également utiliser des limiteurs de débit.

Ou des vannes pour affiner le débit.

Exactement. Il s’agit de s’assurer que le plastique est réparti uniformément.

Il y a tellement de réflexion à ce sujet.

C'est vrai.

C'est incroyable.

C’est vraiment l’un de ces héros méconnus du secteur manufacturier.

Ouais.

S'assurer que tout est fait avec précision et cohérence.

Eh bien, je commence vraiment à voir à quel point l'optimisation de la disposition des coureurs est complexe et importante.

C’est vraiment une pièce cruciale du puzzle pour fabriquer des produits de qualité.

Ouais. Et même si cela peut paraître un peu intimidant au début, bien sûr. Il existe certainement des experts qui peuvent vous aider.

Absolument. Il existe des ingénieurs et des concepteurs de moules expérimentés qui connaissent vraiment tout cela de fond en comble.

Droite. Donc, si quelqu’un se sent dépassé, il existe toute une communauté d’experts prêts à l’aider.

Exactement.

Eh bien, cela a été un regard fascinant sur le monde des tracés de coureurs.

C’est le cas.

Je réfléchis déjà à la manière dont tout cela s'applique à certains projets sur lesquels je travaille.

Je suis heureux d'entendre cela. Et vous savez, ce n'est que le début. À mesure que la technologie continue de progresser, nous verrons des approches encore plus innovantes en matière d’optimisation de la disposition des coureurs.

Je ne peux pas attendre. Alors, quelle est la prochaine étape ? Quelles sont certaines des tendances et technologies qui façonnent l’avenir de ce domaine ? J'ai l'impression que nous avons tellement couvert.

Nous avons.

Des bases à des choses assez avancées.

Ouais.

Alors, quelle est la prochaine étape ? Qu'y a-t-il à la pointe ? Qu’est-ce qui excite les gens ?

Eh bien, l’une des plus grandes tendances du moment est la durabilité.

D'accord.

Cela affecte presque tous les secteurs.

Droite.

Et le moulage par injection ne fait pas exception. Les gens commencent vraiment à réfléchir à l’impact environnemental de l’industrie manufacturière.

Ouais, bien sûr.

Et il y a une forte tendance à utiliser des plastiques recyclés.

D'accord.

Des matériaux biosourcés, des choses comme ça.

Et je suppose que l'optimisation de la disposition des coureurs joue un rôle dans tout cela.

C’est le cas. Bien entendu, nous avons évoqué la manière dont l’optimisation de ces canaux peut réduire le gaspillage.

Droite. En éliminant ces zones mortes.

Exactement. Mais cela va encore plus loin. Pensez aux temps de cycle.

D'accord.

Lorsque vous utilisez des plastiques recyclés, ils peuvent être un peu plus difficiles à travailler. Vous avez donc besoin d’encore plus de précision pour vous assurer que tout se passe bien.

Et les dispositions optimisées des coureurs peuvent y contribuer.

Absolument. Des temps de cycle plus courts signifient moins de consommation d’énergie.

Ce qui signifie une empreinte carbone plus faible.

Exactement.

Nous produisons ainsi de meilleures pièces avec moins de déchets et en utilisant moins d'énergie.

C'est une victoire, une victoire, une victoire.

J'aime ça.

Mais ce n'est pas tout.

Il y a plus.

Il y a plus. Nous constatons également des avancées très intéressantes dans la technologie de refroidissement.

Refroidissement? Je pensais que nous parlions de plastique fondu à chaud.

C’est le cas, mais la rapidité et l’uniformité du refroidissement du plastique affectent réellement le produit final.

D'accord.

Vous voyez, traditionnellement, les moules à injection utilisent ces simples canaux de refroidissement percés directement dans le moule. Mais il existe désormais ce qu'on appelle le refroidissement conforme.

Refroidissement conforme. Qu'est-ce que c'est?

C'est plutôt cool.

Je parie.

Au lieu de ces canaux droits, le refroidissement conforme utilise l'impression 3D et d'autres techniques avancées pour créer des canaux de refroidissement qui épousent réellement la forme de la pièce.

Ouah. C'est donc comme un système de refroidissement conçu sur mesure.

Ouais, exactement. C’est comme si le moule disposait de son propre système de climatisation interne.

Et ça aide.

Cela permet un refroidissement plus rapide, moins de déformation et vous obtenez une pièce de bien meilleure qualité.

Cela semble donc être le complément parfait à l’optimisation de la disposition des coureurs.

C'est vraiment le cas. En combinant ces deux éléments, nous pouvons créer des systèmes très performants.

C'est génial. Ces techniques sont également utilisées pour fabriquer les produits que nous utilisons quotidiennement.

Oh, ouais, absolument. Et il ne s'agit pas seulement de voitures et de téléphones.

Quoi d'autre?

Nous assistons à une tendance croissante vers le micromoulage.

Micro moulage ?

Ouais, et même le nano moulage.

Nano moulage. Cela semble futuriste.

N'est-ce pas? Nous parlons de fabriquer des pièces si petites qu’on peut à peine les voir.

Comme dans les smartphones.

Exactement. Ou de minuscules capteurs dans des dispositifs médicaux.

Ainsi, même à ce niveau, l’optimisation de la mise en page Renner reste importante.

C'est crucial à cette échelle. La moindre imperfection peut gâcher toute la pièce.

Je peux imaginer.

C'est comme essayer d'enfiler une aiguille avec une lance à incendie.

Ouah.

Alors oui, l’avenir du moulage par injection repose sur la précision et l’efficacité, repoussant les limites du possible.

Eh bien, j'ai définitivement appris beaucoup de choses aujourd'hui.

Moi aussi.

Cela a été un regard fascinant sur le monde de l’optimisation de la disposition des coureurs.

C’est vraiment le cas.

J'en repars avec une toute nouvelle appréciation.

Je suis heureux d'entendre cela. Et vous savez, ce n’est en réalité que la pointe de l’iceberg. À mesure que la technologie progresse, nous verrons des innovations encore plus incroyables.

Eh bien, j'ai hâte de voir ce que l'avenir réserve à tous nos auditeurs.

Oui.

Merci beaucoup de vous joindre à nous pour cette plongée approfondie.

Nous espérons que vous l'avez apprécié.

Et rappelez-vous que même les plus petits détails peuvent avoir un impact énorme.

Alors restez curieux, continuez à poser des questions et n’arrêtez jamais d’explorer.

Et avec cela, nous terminerons cet épisode du Deep Dive.

A la prochaine fois.

En attendant, heureux