Avez-vous déjà essayé de démouler un gâteau Bundt sans le casser ?

Oh ouais.

C'est un peu le défi du moulage par injection.

Ouais.

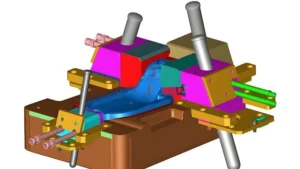

Et c'est précisément ce que nous allons explorer aujourd'hui : les héros méconnus qui permettent aux produits de sortir facilement des moules. Nous allons parler des élévateurs et des angles de libération. Vous m'avez fourni des ressources vraiment intéressantes, notamment un schéma technique. Ça promet d'être passionnant !.

Oui, c'est fascinant. Je pense que les gens sous-estiment tout le travail d'ingénierie que représente quelque chose qui paraît si simple.

Exactement. Il ne s'agit pas seulement d'angles. J'ai remarqué dans une des sources que le matériau, la forme et la taille du produit lui-même peuvent influencer ces angles de déclenchement du lève-personne. Est-ce exact ?

Absolument. L'angle de démoulage, c'est… c'est un équilibre délicat entre le produit et le moule. Il est essentiel de bien comprendre comment tous ces facteurs interagissent pour garantir un démoulage parfait. En d'autres termes, l'angle de démoulage empêche le produit de coller à l'outil de levage et de s'abîmer lors de son éjection du moule.

Alors, si vous ne trouvez pas le bon angle, que pourrait-il se passer ?

Vous pourriez vous retrouver avec un produit déformé, rayé, voire complètement coincé dans le moule.

Ça ne sonne pas bien.

Oui, ce n'est pas exactement ce que nous recherchons.

J'ai tout.

C'est un peu comme décoller un autocollant. Si on le décolle au mauvais angle, c'est la catastrophe.

Ouais, un vrai bazar. Tu as mentionné différents types de haltérophiles.

Ouais.

Comment ces éléments s'intègrent-ils à tout cela ?

Excellent point. Nous avons donc des poussoirs à came, des poussoirs hydrauliques et des poussoirs pneumatiques. Chacun présente ses avantages et ses inconvénients, selon le produit : sa taille, son poids, la vitesse d'éjection du moule, etc. Tous ces facteurs entrent en ligne de compte.

Waouh ! Une des sources mentionnait le polypropylène et le retrait. Pourquoi le retrait est-il si important pour les angles de relâchement ?

Le polypropylène (PP) est un matériau très répandu pour le moulage par injection, mais il est connu pour se rétracter considérablement en refroidissant. Parfois jusqu'à 2,5 %.

C'est beaucoup.

Oui. Imaginez que votre produit en PP soit bien en place dans le moule, et qu'en refroidissant, il commence à se rétracter. Si l'angle de démoulage est trop faible, il peut se bloquer contre l'outil de démoulage.

Ah, je vois.

Parce qu'il se rétrécit vers l'intérieur, et c'est à ce moment-là que commencent les problèmes d'adhérence.

Ah, d'accord. Mais comment les ingénieurs calculent-ils concrètement l'angle de déclenchement optimal ? Existe-t-il une formule particulière ?

Oui, il y en a une. C'est une formule assez simple. Tan A = S / H, A étant l'angle de déclenchement, S la course horizontale du lève-personne et H la profondeur du produit.

D'accord. Je crois que l'une des sources contenait un exemple de calcul pour un produit de 100 millimètres de profondeur. Pourriez-vous nous l'expliquer ?

Oui, tout à fait. Prenons l'exemple d'un produit d'une profondeur de 100 millimètres, et d'un élévateur dont la course horizontale est de 10 millimètres. En insérant ces valeurs dans notre formule, on obtient tan A = 10/100, et en résolvant pour A, on obtient un angle de déclenchement d'environ 5,7 degrés.

C'est intéressant, mais vous avez mentionné précédemment que la profondeur n'est pas le seul facteur. En effet. La source évoquait également la largeur du poussoir.

Vous avez raison. La profondeur n'est qu'un élément parmi d'autres. Il faut aussi tenir compte de la largeur du dispositif de levage par rapport à celle de la pièce qu'il saisit. Cela joue également un rôle crucial.

D'accord. Pourquoi cela ? Il semble paradoxal que la largeur ait une importance.

Tout est une question de levier, vous savez, il faut s'assurer que l'outil de levage puisse guider efficacement la pièce hors du moule. Prenons par exemple cette boucle. Elle ne faisait que 5 millimètres de profondeur, mais 20 millimètres de large.

D'accord.

Maintenant, si vous utilisiez un outil de levage d'une largeur de seulement 5 millimètres, par exemple, pour éjecter cette boucle, sa surface de contact serait insuffisante pour saisir correctement le produit.

Ainsi, même si la boucle n'était pas très profonde, le dispositif de levage étroit n'aurait pas une prise suffisante.

Exactement. C'est comme essayer de soulever un objet lourd du bout des doigts. Il faut une prise plus large pour avoir plus de force et de stabilité.

D'accord.

Dans ce cas précis, selon la source mentionnée, ils ont finalement utilisé un outil de levage de 10 millimètres de large pour s'assurer d'un contact suffisant avec la boucle afin de la retirer en douceur.

C'est très clair. Donc, il semble que bien régler la largeur du dispositif de levage soit tout aussi important que le calcul de la profondeur. Mais qu'en est-il des formes vraiment complexes ? Vous savez, celles qui ne sont pas de simples boucles ou des pièces à côtés droits ? Comment gérez-vous ces formes… disons… complexes ?

C'est là que ça devient vraiment intéressant. C'est comme résoudre un puzzle 3D.

Ouais.

Il faut vraiment réfléchir à la manière dont chaque partie du produit interagira avec le dispositif de levage et le moule lors de l'éjection.

Vous ne pouvez donc pas vous contenter d'appliquer cette seule formule et de considérer le problème comme résolu.

Exactement. Vous avez tout à fait raison pour les formes complexes. Les ingénieurs décomposent souvent la conception en éléments plus simples et calculent l'angle de dégagement de chaque section. Ils choisissent ensuite l'angle le plus grand comme valeur de référence pour l'ensemble du système Lister, afin de garantir un dégagement optimal.

C'est donc un processus en plusieurs étapes. Il faut décomposer la forme complexe, effectuer les calculs pour chaque partie, puis déterminer l'angle le plus grand afin d'éviter tout blocage.

Précisément.

Nous avons donc parlé de décomposer ces formes complexes et d'utiliser ensuite l'angle de libération maximal pour garantir un résultat impeccable. Bien. Quelles autres astuces les ingénieurs utilisent-ils pour ces conceptions complexes ? Les sources ont mentionné des noyaux compressibles. De quoi s'agit-il exactement ?

Oui, les noyaux pliables sont un outil formidable pour les formes complexes qui présentent, par exemple, des contre-dépouilles ou des cavités internes. Pensez au moulage d'une bouteille en plastique creuse.

D'accord.

On ne peut pas simplement retirer un poussoir droit.

Droite.

Parce que ça resterait coincé à l'intérieur de la bouteille. Exactement.

Cela a du sens.

Les noyaux pliables permettent de mouler la cavité interne puis de la replier vers l'intérieur afin que la pièce puisse être éjectée.

C'est comme un tour de magie. Le noyau prend la forme puis se replie.

Exactement, exactement.

C'est vraiment génial. La source évoquait également des mécanismes d'action secondaires.

Ouais.

Qu'est-ce que c'est ?

Imaginez donc que vous moulez une pièce avec un trou qui la traverse de part en part, mais que ce trou n'est pas perpendiculaire à la direction de traction de l'outil de levage.

D'accord.

Les mécanismes à action latérale peuvent s'insérer latéralement dans le moule pour former des caractéristiques comme celle-ci, puis se rétracter avant l'éjection de la pièce.

C'est donc comme avoir des doigts supplémentaires qui peuvent intervenir et créer ces fonctionnalités.

Ouais, exactement.

C'est vraiment génial ! N'oublions pas les logiciels de CAO. Les sources indiquent que la CAO peut servir à simuler le processus d'éjection.

Droite.

Pouvez-vous expliquer un peu plus en détail comment cela fonctionne ?

Oui. Voyez ça comme un essai virtuel. Vous pouvez créer un modèle 3D du moule et du produit, puis simuler l'intégralité du cycle de moulage et d'éjection dans le logiciel. Cela vous permet de repérer les zones où la pièce risque de se bloquer ou de se déformer lors de l'éjection.

C'est donc comme une répétition générale avant même de construire le moule.

Exactement.

Cela semble extrêmement précieux pour éviter ces erreurs coûteuses par la suite.

Absolument. Cela permet de repérer et de corriger les points délicats dès les premières étapes de la conception. Cela permet également de tester virtuellement différentes configurations de poussoirs et angles de déclenchement avant de finaliser la conception.

Je parie que ça permet d'économiser beaucoup de temps et de maux de tête.

Absolument.

Mais même avec tous ces outils et techniques, il semble qu'une grande expertise et un bon jugement soient toujours nécessaires pour y parvenir.

Oh, bien sûr. Oui. L'expérience est primordiale en moulage par injection. On apprend à anticiper les problèmes potentiels. On comprend le comportement des différents matériaux et on développe un véritable sens de ce qui fonctionnera et de ce qui ne fonctionnera pas.

Alors, si quelqu'un débute dans le moulage par injection, quels conseils lui donneriez-vous pour qu'il puisse en apprendre davantage sur ce sujet ?

Je dirais qu'il faut commencer par les bases. Il est essentiel de bien comprendre les différents procédés de moulage, les propriétés des matériaux et les principes fondamentaux de la conception des moules. Vous trouverez d'excellentes ressources en ligne, dans les publications spécialisées et auprès des organisations professionnelles.

N'ayez pas peur de poser des questions.

Oh, absolument. Oui.

Il y a tellement de gens qui s'y connaissent en la matière.

Oui. Le moulage par injection, c'est un travail d'équipe. On apprend constamment les uns des autres et on partage nos meilleures pratiques.

Nous avons donc abordé les matériaux, les formes, les dimensions, et même certaines techniques plus avancées pour les conceptions complexes. Y a-t-il autre chose que nos auditeurs devraient garder à l'esprit concernant les angles de déclenchement des poussoirs ? D'autres points importants ?

Vous savez, on oublie souvent un aspect important : l’utilisation prévue du produit final. Comment cet aspect sera-t-il géré ?

Droite.

Sera-t-il soumis à des contraintes ou des impacts ? Ces facteurs peuvent également influencer le choix de votre angle de déclenchement.

Pouvez-vous me donner un exemple ?

Oui, bien sûr. Imaginez que vous concevez un composant à enclenchement rapide.

D'accord.

Ce système sera assemblé et démonté à plusieurs reprises. Il pourrait être nécessaire d'envisager un angle de déclenchement légèrement plus important afin de faciliter l'enclenchement et le déclenchement des éléments clipsables sans les endommager.

Même si cela peut paraître un petit détail, cet angle de déclenchement peut avoir un impact important sur le produit final.

Oui, exactement. Et cela souligne simplement l'importance de penser à l'ensemble du cycle de vie du produit, vous savez, de la conception à la fabrication jusqu'à l'utilisation finale.

Il ne s'agit pas seulement de le démouler. Il s'agit de s'assurer qu'il fonctionne dans le monde réel.

Exactement, exactement, exactement. Et cela implique souvent de prendre en compte des facteurs qui vont au-delà des simples aspects techniques du moulage. Il faut comprendre l'application, l'environnement d'utilisation de la pièce, et même la manière dont le consommateur interagira avec elle.

Il semblerait que le moulage par injection repose autant sur la résolution de problèmes et la créativité que sur les connaissances techniques.

Absolument. Oui. C'est une des choses que j'aime dans ce domaine. Il est en constante évolution. Il y a toujours quelque chose de nouveau à apprendre.

Eh bien, vous m'avez vraiment ouvert les yeux sur les subtilités du moulage par injection. Franchement, j'ignorais qu'il y avait autant de choses à prendre en compte pour un réglage en apparence aussi simple qu'un angle de levage ou de démoulage.

Oui, c'est certainement plus complexe qu'il n'y paraît. Mais c'est justement ce qui le rend si fascinant.

Oui, cela souligne vraiment l'importance de disposer d'une équipe d'ingénieurs compétents qui comprennent parfaitement toutes ces petites nuances du moulage par injection.

Oh, bien sûr.

En parlant de créativité, quels sont les produits les plus intéressants que vous ayez vus fabriqués par moulage par injection ?

Oh, waouh ! J'ai tout vu, des minuscules implants médicaux aux énormes composants automobiles.

Ouah.

Tous moulés avec une précision incroyable. Mais un projet se distingue particulièrement : le développement d’un conteneur spécialisé pour le transport d’insectes vivants.

Des insectes vivants. Ça a l'air compliqué.

Oui, c'était vraiment unique. Il fallait assurer une ventilation adéquate pour les maintenir en vie, tout en empêchant toute évasion. Nous avons donc conçu ces minuscules aérations moulées directement dans les parois des conteneurs.

Waouh, c'est vraiment génial !.

Oui, c'était amusant.

Il semble qu'il n'y ait aucune limite à ce que l'on peut créer avec le moulage par injection. C'est un procédé vraiment polyvalent.

Absolument. Et cela évolue constamment. On observe des progrès vraiment passionnants dans le domaine des matériaux comme les plastiques biosourcés et biodégradables, ce qui ouvre de nouvelles perspectives pour une production durable.

C'est formidable ! Nous avons abordé de nombreux sujets aujourd'hui, des bases des angles de lancement à des concepts plus complexes. Y a-t-il autre chose que nos auditeurs devraient savoir avant de conclure ? Un dernier conseil ?

Je pense que le principal enseignement est que le moulage par injection est un domaine fascinant et complexe aux possibilités infinies. Alors n'hésitez pas à vous lancer, à explorer, à expérimenter.

C'est un excellent conseil. Et n'oubliez pas que même ces petits détails, comme les angles de déclenchement des poussoirs hydrauliques, peuvent faire toute la différence pour la réussite d'un projet.

Oui, tout repose sur la compréhension de la manière dont toutes ces pièces s'assemblent.

Alors la prochaine fois que vous prendrez un produit en plastique en main, prenez un moment pour bien réfléchir à toute l'ingénierie qui a permis de le fabriquer.

Droite.

Ces angles de démoulage soigneusement calculés, ces conceptions de moules complexes… Tout un univers caché de précision et d’ingéniosité….

Oui. Et qui sait, peut-être que cela incitera certains auditeurs à se lancer dans le moulage par injection.

Ce serait formidable. Eh bien, merci beaucoup de vous être joint à moi aujourd'hui et d'avoir partagé votre expertise. J'ai vraiment apprécié notre conversation.

Oui, moi aussi. Ce fut un plaisir.

Et à vous, chers auditeurs, merci infiniment de nous avoir suivis dans cette exploration approfondie. Nous espérons que vous avez appris quelque chose de nouveau et que cela a éveillé votre curiosité pour le monde du moulage par injection. À la prochaine, continuez d'explorer et restez connectés !